铁路隧道衬砌表观裂缝快速检测技术

王少瑜 宋国华 冯乾宽 王石磊 李健超

1.中国铁道科学研究院 研究生部,北京 100081;2.中国铁道科学研究院集团有限公司 基础设施检测研究所,北京 100081;3.中国铁道科学研究院集团有限公司 铁道建筑研究所,北京100081

我国铁路隧道分布区域广,地质与水文条件多变,面临着腐蚀、冻融等多因素组合的复杂服役环境[1]。由于建设年代不同、标准不一和施工质量的不确定性,铁路运营隧道存在多种类型的缺陷与病害,严重危害到高速铁路的行车安全[2]。隧道衬砌结构裂缝、渗漏水、变形等问题突出,需长期观测。

当前中国铁路隧道状态获取主要以人工近距离接触检查为主,受天窗时间、检查距离等因素限制,检测精度有限[3]。随着人力成本的攀升以及铁路局逐步市场化转型,检测技术与运营隧道规模不匹配的矛盾日益突出[4]。研究并采用先进的检测手段,对铁路隧道衬砌表观状态进行快速、准确检测尤为重要。

基于移动平台的表观成像检测系统可用于获取裂缝、渗漏水等衬砌表观病害的分布及尺寸。伴随机器学习技术的发展,采用表观成像技术开展大规模隧道周期性检测已具备条件,目前国内外在此领域已开展了大量的研究和实践。

2012 年瑞士Terra 公司研制了裂缝轮轨式检查车,检测速度为2.5 km/h,可对宽度大于0.3 mm 裂缝进行检测[5]。2013年西班牙Euroconsult公司研制了公铁两用隧道检查车,检测速度最高达30 km/h[6-7]。2014 年日本计测检查株式会社推出了MIMM-R 型综合检测车,检测速度达50 km/h,裂缝识别宽度为0.2 mm。2020 年JR 东日本公司推出了第四代隧道检测车,检测速度20 km/h,可用于隧道表观状态检测[8]。

2018 年中国铁道科学院研发的轮轨式隧道检查车搭载衬砌表观检测系统,检测速度为50 km/h,裂缝识别宽度为1 mm[9-10]。

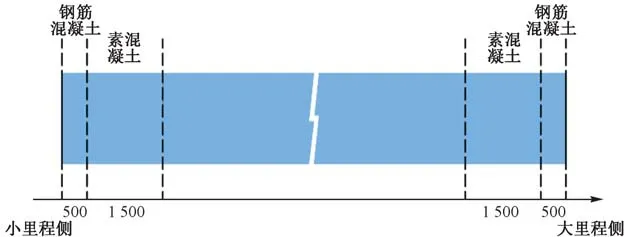

本文以长珲城际铁路(长春—珲春)拉法山隧道大、小里程洞口向隧道内2 km 范围作为检测区间,区间内涵盖素混凝土区段及钢筋混凝土区段(图1)。将现场踏勘检测结果与基于电荷耦合元件(Charge Coupled Device,CCD)相机的衬砌表观检测系统检测结果进行对比,并评价衬砌表观检测系统检测效率和识别精度。

图1 检测区段示意(单位:m)

1 表观裂缝检测方法

1.1 现场踏勘检测

现场踏勘检测内容包括裂缝编号、校准里程、测量裂缝宽度与长度。受现场条件限制,踏勘范围仅为左右边墙。现场踏勘测得衬砌左右边墙裂缝共489条,其中环向裂缝483 条,纵向裂缝6 条。所有裂缝中已修补裂缝257 条,未修补裂缝232 条。未修补裂缝宽度在0.1~ 1.5 mm。不同宽度区间裂缝分布见表1。

表1 不同宽度区间裂缝分布

现场踏勘时采用瑞士AMBERG 公司的IMS5000移动三维激光扫描设备(图2),测量隧道衬砌边墙裂缝长度。

图2 IMS5000移动三维激光扫描设备

现场踏勘分两组进行,每组2 人,需2 个天窗,累计有效作业时间8 h,累计检测长度8 km,作业效率为每人0.25 km/h。

1.2 衬砌表观检测系统检测

衬砌表观检测系统主要由图像采集模块、里程定位模块、数据存储与处理模块构成。图像采集模块由8 台线阵相机组成,每一台相机的采集画面在处理系统中对应一个通道。

衬砌表观检测系统检测需配备5 人,需要2 个天窗,累计有效作业时间8 h,累计检测长度200 km,作业效率为每人5 km/h。与现场踏勘对比,该系统检测效率更高。

2 两种检测结果对比分析

1)裂缝检出率

衬砌表观检测系统裂缝检测采用神经网络+人工复核相结合的方式进行。首先检测系统通过神经网络自动识别算法提示裂缝所在区域,然后人工复核,对裂缝长度、宽度及形态进行确认。

选取现场踏勘发现的232 条开裂未修补裂缝(宽度0.3 mm 及以下的裂缝164 条,宽度0.3 mm 以上的裂缝68条),对裂缝检出率进行统计,结果见表2。

表2 裂缝检出率统计结果

由表2 可知:人工复核检出率(65.5%)低于系统提示率(81.0%)。这是因为神经网络算法虽然可以识别裂缝所在区域,但存在误判、重复等问题。受个人经验、操作规范性等因素影响,人工复核时容易对宽度较小裂缝进行误判。对宽度0.3 mm 及以下裂缝的检出率为54.3%,对宽度0.3 mm 以上裂缝的检出率92.6%,总检出率为65.5%。

2)裂缝里程

采用表观检测系统检测时修补裂缝成像清晰,裂缝起终点明确。选取系统检测结果中与现场踏勘结果对应的158条已修补裂缝对里程误差进行统计。结果见表3。可知:里程误差主要在-0.8~ 1.0 m。

表3 已修补裂缝里程误差统计结果

3)环向裂缝长度

选取激光扫描图像上能够明确确定裂缝起始点的115 条已修补环向裂缝,将现场踏勘检测的环向裂缝长度与检测系统识别的环向裂缝长度进行回归分析。理论上系统识别的已修补裂缝长度y与现场踏勘检测结果x相同,回归系数为1,回归方程为y=x。实际回归结果(图3)表明,回归系数为1.267,即与现场踏勘检测的裂缝长度相比,系统识别的环向裂缝长度存在系统性放大现象,放大比例约27%。置信度为90%时,上下限边界线的截距差值表示误差。因此,在27%系统误差的基础上,检测系统识别的裂缝长度离散误差在-0.4~ 1.0 m。

图3 环向裂缝长度回归结果

对衬砌表观检测系统识别的裂缝根据覆盖通道数分阶段拟合,结果见图4。可知:①随着裂缝长度增加,检测结果存在台阶状跳跃现象。对三个分段拟合,得到回归系数分别为1.008,1.003,1.007,说明检测系统存在6‰的系统误差。②当环向裂缝长度覆盖1个、2个、3个通道时识别误差分别约在0.6、1.5、2.2 m。分析认为,衬砌断面图像由8 台相机采集结果拼接而成,拼接冗余导致系统对环向裂缝长度的识别误差。

图4 环向裂缝长度分阶段回归结果

4)纵向裂缝长度

选取激光扫描图像上能够明确确定裂缝起始点的5 条已修补纵向裂缝,将现场踏勘检测的纵向裂缝长度与衬砌表观检测系统识别的纵向裂缝长度进行回归分析,结果见图5。可知:置信度为90%时,检测系统识别的纵向裂缝长度的离散误差为±0.7 m,没有系统性放大现象。与环向裂缝长度离散误差(-0.4~1.0 m)相比,检测结果更准确。分析认为,纵向裂缝沿线路方向发展,系统检测时基本不会覆盖多个通道,这进一步证明了环向裂缝长度误差是由于图像拼接冗余所致。纵向裂缝长度离散误差在±0.7 m,与里程误差(-0.8~ 0.9)m接近,两者具有一定相关性。

图5 纵向裂缝长度回归结果

3 结论

本文采用现场踏勘检测对衬砌表观检测系统检测两种方法对裂缝检出率、里程误差、长度误差等参数进行了测量和计算。得出结论如下:

1)检测系统对宽度0.3 mm 及以下的裂缝检出率为54.3%,对宽度0.3 mm 以上的裂缝检出率为92.6%,总检出率为65.5%。检测系统检测的里程误差在-0.8~ 1.0 m。

2)与现场踏勘检测的环向裂缝长度相比,检测系统识别的裂缝长度存在系统性放大现象,放大比例约27%。置信度为90%时检测系统识别的环向裂缝长度的离散误差在-0.4~ 1.0 m。

3)检测系统识别的纵向裂缝长度与现场踏勘检测结果吻合较好,置信度为90%时检测系统识别的纵向裂缝长度离散误差为±0.7 m。与环向裂缝长度相比,纵向裂缝长度识别误差小,检测精度高。

4)环向裂缝由于覆盖多个通道,造成长度识别误差较大,需进一步研究基于关键特征点匹配技术的图像拼接方法,降低拼接冗余,以提高环向裂缝长度的识别精度。