热等离子体裂解低碳烃制备石墨烯研究进展

陈凌岳, 张文君, 秦 威, 吴剑骅, 李如龙, 张 铭, 任其龙, 杨启炜, 苏宝根

(1. 浙江大学生物质化工教育部重点实验室, 浙江大学 化学工程与生物工程学院, 浙江 杭州 310058;2. 浙江大学衢州研究院, 浙江 衢州 324000; 3. 衢州晶洲科技发展有限公司, 浙江 衢州 324000)

1 前 言

石墨烯是一种新型二维碳纳米材料,最早由英国曼彻斯特大学Andre K. Geim 和Konstantin Novoselov等[1]发现,曾因此荣获2010 年诺贝尔物理学奖。石墨烯仅由碳原子构成,其中的碳原子采取sp2杂化方式,每个碳原子通过3 个碳-碳σ 键与周围的3 个碳原子相连构成蜂窝六边形结构。石墨烯特殊的二维结构使其拥有卓越的力学、电学、光学、热力学、化学等性质,在储能、材料、环境、电子等方面具有广阔的应用前景[2-7],是当前材料、化工、能源等领域共同关注的焦点。

高品质的石墨烯材料是石墨烯下游应用的基石,石墨烯的制备决定了石墨烯产业的未来。目前石墨烯常用的制备方法主要有机械剥离法、碳化硅外延生长法、化学气相沉积法、化学氧化还原法、电弧放电法等,不同方法各有优缺点,在石墨烯品质、性能稳定性、环境友好性、制造装备以及成本等方面仍有较大的提升空间,尚没有哪种方法能实现高品质石墨烯的低成本、大规模稳定制备。利用热等离子体技术裂解低碳烃是一种自下而上气相合成石墨烯的新方法,近年来日益受到重视。热等离子体具有高温、高焓、高反应活性、高能量密度、高电能转化效率等特点[8],是化工过程强化的有力手段。热等离子体裂解技术具有反应快速、连续、可放大等特点,有望突破石墨烯粉体材料的低成本大规模制备瓶颈,具有良好的工业应用前景。本文综述了近年来石墨烯的各种制备方法,重点介绍了热等离子体法裂解低碳烃制备石墨烯的研究进展。

2 石墨烯简介

2.1 石墨烯的结构

石墨烯中的碳原子以平面蜂窝状六元环的形式周期性排列,平面上有类似于烯烃的双键结构。石墨烯中的碳原子最外层有4 个电子,其中一个2s 轨道上的电子跃迁到2pz轨道上,剩余的一个2s 电子、2px电子以及2py电子以sp2杂化轨道的形式成键,每个碳原子和周围的3 个碳原子以相同的σ 键相连垂直于平面的方向上还有一个2pz轨道上的电子,轨道电子之间发生重叠形成大π 键。二维平面状的石墨烯可以通过包裹、卷曲或堆叠等方式转变成零维的富勒烯、一维的碳纳米管或三维的石墨,共同组成碳的同素异形体大家族[9]。

2.2 石墨烯的性质

2.2.1 石墨烯的物理性质

(1) 力学性质

石墨烯平面内的碳原子之间形成的是碳-碳σ 键,碳-碳σ 键的强度较大,所以石墨烯在面内具有十分卓越的力学性质,硬度和强度很高,根据文献报道的原子力显微镜方法的测试结果,石墨烯的弹性模量最高达到1 100 GPa,抗拉强度最高达到130 GPa[10]。石墨烯优异的力学性质使得石墨烯可以用作复合材料补强剂,增强复合材料例如特种聚合物和航空航天专用材料的力学性能,还可以用来制作高精度力学传感器[11]。

(2) 电学性质

石墨烯本身是碳的单层二维sp2杂化形式,垂直于平面的2pz轨道上的电子发生重叠形成大π 键,其中的电子可以在平面内自由移动传导。所以石墨烯是非常好的导电材料,电阻率可以低至10-6Ω·cm[12]。室温下石墨烯的电导率远高于常用导电金属铜和银。石墨烯具有特殊的能带结构,单层理想状态的石墨烯的导带和价带在布里渊区的6 个狄拉克点处连接在一起[13],所以石墨烯拥有独特的电子传输特性,其电荷载流子迁移率最高可以达到3×106cm2·(V·s)-1,具有线性电子色散的0 eV 带隙,在常温下就可以观测到量子霍尔效应[14]。通过化学掺杂等手段,可以调节石墨烯的电学性质,扩大石墨烯在电子器件等领域的应用范围。

(3) 热学性质

石墨烯具有较高的声子平均自由程,使其导热性能十分优异,具有约5 000 W·(m·K)-1的极高热导率,可与金刚石和碳纳米管相媲美[15],比常用的导热金属铜在常温下的热导率(约400 W·(m·K)-1)高十几倍。这决定了石墨烯可以作为优异的热导体,使其在热管理方面有非常好的应用潜力,并且石墨烯的密度较低,质量轻盈,非常适合应用于电子产品的散热领域[7]。

(4) 光学性质

石墨烯还具有优异的光学性质,单层石墨烯近乎透明,这是因为光虽然无法穿透碳原子,但是可以穿过碳原子之间的间隙。可见光通过单层石墨烯后只会被吸收掉2.3% 的光强度,而且光的吸收率会随着石墨烯层数的增加而近似线性增加[16]。石墨烯同时具备导电性、透明性、化学稳定性和弹性,这些优异的特性融合于一体,使得石墨烯非常适合用来制作柔性电子产品,比如柔性电子触摸屏、有机发光二极管(OLED)、光电探测器等器件[17]。

2.2.2 石墨烯的化学性质

与石墨相似,石墨烯由于其面内sp2杂化轨道所形成的碳-碳σ 键具有较稳定的化学性质。对石墨烯进行官能团表面修饰改性或者掺杂原子之后,石墨烯的物理和化学性质会发生各种变化,进一步扩大石墨烯的应用领域,其中,氧化石墨烯最为常见、技术也最为成熟,除此之外还有氟化石墨烯、氮掺杂石墨烯、硼掺杂石墨烯等[18-22]。

3 石墨烯的制备方法

石墨烯按照层数分为单层石墨烯、双层石墨烯和少层石墨烯(小于等于10 层),层与层之间的间距约为0.335 nm。石墨烯按照制备方法分为自上而下和自下而上两类[23],常见的制备方法主要有机械剥离法、碳化硅外延生长法、化学气相沉积法、化学氧化还原法、电弧放电法以及裂解法等。

3.1 机械剥离法

常见的三维结构碳材料石墨可以看成是由许多层二维结构的单层石墨烯堆叠而成,层与层之间仅依靠较弱的范德华力进行连接。因此,可以利用机械力学、化学插层等手段破坏石墨层与层之间的范德华力连接,剥离出石墨烯。诺贝尔物理学奖获得者Andre K. Geim 和Konstantin Novoselov 在获奖的研究中就是使用了特制的“壁虎胶带”反复剥离石墨,最终成功获得了石墨烯,这种类似于“撕胶带”的方法通常被称为胶带剥离法或微机械剥离法[1]。机械剥离法可以制备出单层或者层数非常少的石墨烯,产物的质量和各项物理性能优异,二维尺寸可以达到微米甚至毫米级别。但是机械剥离法步骤十分繁琐,单层石墨烯的比例其实非常低,需要进行微观分析才能将它们与石墨片辨别分离开,产物质量难以预测和控制,而且产量很低,综合制备成本很高,很难实现石墨烯的大规模生产制备,通常被认为只适用于实验室层面的研究。

3.2 外延生长法

外延生长法通常以碳化硅(SiC)作为基材,在超高真空的高温(1 400 ℃)环境下进行热处理,硅原子会升华脱离碳化硅基材,余下的碳原子进行组合排列生长,从而生成基于碳化硅外延生长的石墨烯[24]。由于石墨烯产物的生长取向相对于基片的表面有基本确定的关系,晶体沿着基底表面向外生长,因此被称为外延生长法。外延生长法制备出的石墨烯质量可以非常高,微晶的尺寸最大可达数百微米[25],可以用于高频晶体管等电子器件[17]。外延生长法能够在绝缘的碳化硅基体的表面上实现大规模生产,制备的产物具有较高的电荷载流子迁移率[26]。但碳化硅外延生长法得到的石墨烯薄片很难从碳化硅的表面上转移到其他的基片上,而且高温条件和高能耗比也使得外延生长法在大规模生产制备上受到限制。虽然碳化硅表面外延生长法能获得微米级别较大尺寸、较高质量的石墨烯,但综合来看该法的制备成本较高,对SiC 基材的质量和设备的要求也高。

3.3 化学气相沉积法

化学气相沉积法是使用含碳物质如(甲烷、乙烯等)为原料在管式炉中加热到较高温度(约1 000 ℃),使得碳源分子分解,然后在金属基底上进行气相沉积制得石墨烯薄膜的方法。化学气相沉积法可以制备出英寸级超大尺寸[27]、低缺陷高品质[28-29]、单层或层数可控[30-31]的薄膜石墨烯,是薄膜石墨烯实现大规模生产应用的最主要方法。此类薄膜石墨烯可以用于透明导电层,比如触摸屏等电子产品。该方法的主要机理可以描述为以下几步:(1)高温环境下碳源分子在金属基底(如铜、铂、镍等)催化剂的表面被吸附和分解;(2)金属表面的碳原子向金属内部进行溶解和扩散;(3)后续降温流程中碳原子从金属内部渐渐地向金属表面析出;(4)碳原子在金属表面成核和生长,最终形成大面积的薄膜石墨烯[32]。薄膜石墨烯从基底转移出来的过程非常复杂,而且在多步转移过程中很有可能会对石墨烯的平面结构造成各种各样的破坏,导致缺陷的产生,降低最终产物的品质,如何以稳定可靠的方法无损地去除基底实现转移是个生产中的难题。化学气相沉积法的生产成本较高,产率较低,为了降低生产成本和提高产率,目前研究人员正努力实现在任何表面、更低温度下生长出更少缺陷的石墨烯,减少繁琐且成本较高的转移步骤,促进石墨烯和其他基底的结合和降低能源消耗[17]。

3.4 氧化还原法

由于廉价且丰富的石墨矿产来源,可以利用石墨实现大规模地自上而下地剥离成石墨烯。氧化还原法属于典型的化学剥离方法,其中最为经典的就是Hummers 法[33],其基本工艺流程如下:(1)首先使用强酸(如浓硫酸、浓硝酸)和强氧化剂(如高锰酸钾)处理石墨为氧化石墨,氧化石墨的层间会插入含氧官能团导致层间距变大;(2)使用超声等方法对氧化石墨进行液相剥离,得到层数较少的片状氧化石墨,称为氧化石墨烯;(3)最后使用水合肼等强还原剂将氧化石墨烯还原成石墨烯。氧化还原法操作简单,不需要特别复杂的设备和条件,产量很大,而且所得产物因含氧官能团的存在使其容易分散在多种溶剂当中[34],但是在氧化和还原的过程中会引入氧原子,还原过程可能不够彻底,这些都会带来高密度的缺陷和较低的碳含量(<80%)[35],晶格结构也会因为含氧官能团的存在而遭到破坏,且剥离后层数厚度及产物分布范围也不易控制。这些问题导致氧化还原法得到的石墨烯品质和性能通常不够理想,各方面应用均因此受限[36-38]。而且该方法使用大量的浓硫酸和浓硝酸,存在较大的危险性,水洗产物也会带来严重的环境污染问题。

3.5 电弧放电法

电弧放电法通常使用石墨棒作为电弧放电的阴极和阳极材料,在密闭的反应腔室里充斥某种或多种混合气体的氛围,通直流电之后进行连续的电弧放电,在放电过程中阳极石墨棒被不断烧蚀消耗掉,变成气态的碳簇小分子,碳簇在电弧以外的温度较低的区域经过成核和生长过程形成石墨烯。电弧放电法制备石墨烯有如下优点:生产过程清洁,放电环境密闭无污染;方便调节工艺参数比如缓冲气体的种类和混合配比、反应压力、放电间距、电流大小和产物收集位置。研究各项工艺参数对固体产物碳纳米材料的形貌结构和性质的影响,得到的碳纳米材料规律性较好,研究人员也因此进行了很多实验室层面的相关研究[39-41]。但是,电弧放电法存在的最主要的问题就是以石墨电极烧蚀作为碳源,难以实现大规模的连续化生产,而且需要真空设备辅助在严格密闭且保证一定气压的腔室中进行,这增加了工艺成本和难度,使其缺乏工业应用前景。

3.6 等离子体裂解法

等离子体裂解法是近些年来逐渐发展起来的自下而上无需催化剂一步合成石墨烯的新兴方法,该方法是将碳源(通常为甲烷等低碳烃类气体)随着工作载气一起直接通到等离子体区域中,利用热等离子体高温、高焓、高反应活性的特点进行碳源的直接裂解,随后经过淬冷段冷却,进而生成石墨烯等碳纳米材料粉体、氢气以及乙炔、乙烯等低碳烃类产品气体。等离子体裂解法有以下多项优点:(1)制备过程不需要催化剂和金属基底材料参与,产物的收集和转移较为容易;(2)碳源经过高能等离子体区域后转化率很高,石墨烯收率较高、综合能耗较低,片层尺寸分布在几十到几百纳米[42];(3)相较于氧化还原法,不需要浓硫酸等氧化剂的参与,因此产物的纯度较高,基本没有含氧官能团等,绿色无污染;(4)最重要的是,该方法可以持续通入碳源进行连续可控的生产,而且所采用的等离子体装置有较为成熟的工业放大手段,因此有潜力实现高品质石墨烯粉体材料的低成本连续宏量制备。

4 等离子体裂解法制备石墨烯研究进展

4.1 等离子体简介

等离子体常被认为是除了固态、液态、气态之外的“第四态”,可以看作是在高温或者电磁场作用下发生电离的气体,这种电离气体由带电的电子、离子和不带电的中性粒子(分子、原子、自由基、光子等)组成,因此等离子体也常被称为“电浆体”。又因为等离子体整体上呈现电中性,正负电荷相等,所以被称为等离子体。

等离子体根据温度可以划分为高温(106~108K)和低温(<106K)等离子体,高温等离子体处于完全热力学平衡状态,只有在温度极高时才能产生,例如太阳等恒星[43]。低温等离子体可以根据内部的重粒子温度和电子温度是否近似相等划分为热(平衡)等离子体和非热(平衡)等离子体(也被称为“冷等离子体”)。通常认为热等离子体达到了一种局部热力学平衡状态[44],电子温度Te(103~105K)≈离子温度Ti≈气体温度Tgas;而非热等离子体远离热力学平衡状态,其电子温度Te(>103K)>离子温度Ti(室温-103K)≈气体温度Tgas。低温等离子体的应用广泛涉及化工、材料、能源、环境、生物等领域,已经在其中的部分领域实现了较为成熟的产业化应用[45-46]。

纳米材料因其小尺寸效应展现出多种特殊性质而备受关注,随着等离子体应用技术的发展,利用等离子体技术气化或裂解各类无机/有机原材料制备纳米材料展现出独特的优势[47]。纳米材料可以分为零维、一维和二维纳米材料:在零维纳米材料方面,等离子体方法被广泛应用于纳米硅、碳点、碳化硅、金属纳米颗粒、金属氮化物、金属氧化物等材料的制备;在一维纳米材料方面,等离子体方法被应用于碳纳米管、硅纳米线等材料的制备;在二维纳米材料方面,等离子体方法的研究主要围绕石墨烯的制备[48-49]。Dato 等[50]提出了利用等离子体技术在气相体系中无基底制备少层石墨烯的新方法,在此之后,关于等离子体气相合成石墨烯的研究不断涌现。

4.2 非热等离子体法制备石墨烯

在非热等离子体法制备石墨烯方面,滑动弧非热等离子体的研究相对较多。滑动弧放电的原理是将高压直流/交流电源接在不同的电极上,气体在电极间距的最小处发生击穿,形成电弧等离子体,并随高速气流进行滑动,当电弧拉长到一定程度后会断掉,同时新的电弧又在电极间距最小处产生。

Moreno-Couranjou 等[51]报道了使用滑动弧放电的非热等离子体裂解乙炔和乙烯,通过改变功率、低碳烃的种类和流量等条件证明使用非热等离子体法制备多种碳纳米材料的可行性,并在功率为0.18 kW、低碳烃体积流量为0.07~0.22 L·min-1(标准状况下)乙烯的工况下制备出了1~15 层石墨烯纳米片。Li 等[52]也利用滑动弧放电的非热等离子体裂解多种低碳烃(甲烷、乙炔、乙烯、丙烷),制备了尺寸为50~200 nm和1~20 层的石墨烯纳米片、直径为10~40 nm 的球形碳纳米颗粒和石墨颗粒,电源功率为0.06~0.48 kW,低碳烃体积流量为0.33~1 L·min-1(标准状况下)。

虽然非热等离子体法可以制备出石墨烯,但是非热等离子体的电源功率小,处理量低,整体温度、能量密度和反应活性也较低,不适用于大批量的化学反应工艺流程,实际应用潜力有限,阻碍其在规模化制备石墨烯上的进一步发展。

4.3 热等离子体法制备石墨烯

相比于非热等离子体,热等离子体具有高温、高焓、高反应活性、高能量密度等特点[8],更适合用来强化各类固体、液体、气体原料在宏观尺度上的物理转化或化学转化过程,在化工、环境、材料等各领域已得到较为成熟的研究,已有多项技术达到了商业化应用或者工业示范阶段,如特种纳米粉体材料制备[53-54]、固体废弃物无害化处理[55-56]、裂解煤制乙炔[57-59]等。

热等离子体裂解法制备石墨烯的工艺过程与上述工业应用有类似和可借鉴之处,因此采用该方法制备石墨烯具有一定的工业化放大潜力。下面重点阐述以热等离子体法制备石墨烯的相关研究进展。

热等离子体的产生根据等离子体电源类型的不同通常可以分为交流射频放电[60-61]和大电流直流电弧放电[62-64],放电功率从实验室的kW 小试级别到工业化的MW 级别不等。射频表示以300 kHz~300 GHz的电磁频率辐射到空间的高频交流电磁波,其中频率在300 MHz~300 GHz 的较高频段属于微波频段[65-66]。射频等离子体法属于无电极放电,其中电感耦合射频等离子体较为常见,主要利用围绕在反应器外部的电感线圈产生交变电磁场;电弧等离子体法需要有阴极和阳极,电弧在阴极和阳极之间产生,并不断地进行电弧放电过程。下文将介绍研究人员利用这2 类不同机理的等离子体电源和装置以及工艺条件进行的热等离子体法裂解低碳烃制备石墨烯的研究情况。

4.3.1 交流射频等离子体法制备石墨烯

早在2010 年,Berk 等[67-71]就开始使用电感耦合射频等离子体裂解氩气稀释的甲烷(体积分数为0.6%~7%),证实了该方法制备石墨烯的可能性。甲烷体积流量为1 L·min-1(标准状况下),功率为20 kW,得到的石墨烯层数在6~16 层,长度和宽度在50~100 nm。研究发现等离子体反应器的几何形状对产物的形貌有较大影响,圆锥形反应器中的流场较为均匀,所得产物的形貌结构也较为均匀;而圆柱形反应器中可能有回流区域的存在,生成的产物形态不一。通过调节反应压力、功率、甲烷浓度,也可以进一步控制、优化产物形貌。作者通过CFD 建模等方法开展了深入研究,推测较高的成核温度和快速冷却是形成石墨烯的必要条件。

向等离子体中通入不同种类的掺杂剂,可以原位制备出掺杂石墨烯,扩大产物的应用范围。Berk等[68,71]尝试使用氮气做载气,发现氮原子主要以吡啶型键结构掺杂在石墨烯中,并将得到的氮掺杂石墨烯应用于燃料电池的氧还原反应催化剂。通过向等离子体流中通入氧气进行石墨烯的原位氧功能化[67],氧原子主要以羧基、羟基和环氧等结构掺杂在其中,制得氧摩尔分数大于10% 的氧化石墨烯,亲水性比石墨烯强,可以分散在极性溶剂中,从而更好地应用于石墨烯相关浆料的制备。

氢气的添加可以促进固相产物碳纳米材料出现明显的形貌转变。Zhang 等[72]开发了一种通过射频热等离子体技术裂解甲烷,进行大规模制备少层石墨烯的简单方法,射频等离子体装置如图1 所示,等离子体功率为 10 kW,氩气体积流量为 4.2 m3·h-1(标准状况下),甲烷体积流量为0.006~0.03 m3·h-1(标准状况下)。研究发现,向装置中添加0.014 m3·h-1的氢气(标准状况下)可以促进固相产物从碳纳米球转变为碳纳米片,制造出结晶度良好的二维层状石墨烯片,尺寸在200~500 nm,约为5 层。该方法操作流程较为简单,展现出连续生产少层石墨烯的潜力。Singh 等[73]采用更高频率的微波等离子体研究添加氢气对甲烷裂解生成碳纳米材料的影响,也得到了类似规律。

图1 射频热等离子体反应装置[72]Fig.1 Schematic diagram of a radio-frequency thermal plasma reactor[72]

在裂解反应连续运行的过程中,等离子体反应器内壁的产物沉积是阻碍反应连续进行的共性难题。值得一提的是,交替通入碳源和刻蚀剂可以清理微波等离子体反应器的内壁,有助于保障裂解反应连续化进行。Sun 等[74]开发了一种“脉冲刻蚀”微波引发的“下雪法”制备石墨烯的工艺,可以连续制备高质量、高纯度的石墨烯,尺寸在180 nm 左右,固相碳收率可以达到10.46%,但是所报道的功率最大为2 kW,甲烷体积流量非常小,仅为2~20 cm3·min-1,氩气体积流量高达800~5 000 cm3·min-1,采用了数百倍流量于甲烷的氩气作为保护气体,因此石墨烯的产量很低。为了解决反应器内壁被石墨烯包围充当微波吸收介质和电磁屏蔽层继而影响反应连续性的问题,反应器中碳源(甲烷)和刻蚀剂(氧气)的引入以脉冲方式交替进行,利用刻蚀气体形成的等离子体和壁面的石墨烯反应(如石墨烯 + O2→ CO2),实现石墨烯“生长-刻蚀-再生长-再刻蚀”的脉冲循环过程。该方法和文献中报道的等离子体裂解煤制乙炔的清焦技术较为类似[75]。从原理出发,除了氧气之外,二氧化碳、水蒸气等能与碳单质反应的气体也具有用作刻蚀剂的能力。

4.3.2 直流电弧等离子体法制备石墨烯

由上一节可知,虽然射频等离子体技术可以得到较为均匀稳定的等离子体,制备出品质较好的少层石墨烯,但是因为其电源装置较为昂贵、功率难以提升放大,且放电的能量转化效率低,阻碍其大规模工业化应用,更适合小规模的实验室科学研究。相比之下,直流电弧等离子体的装置设备较为简单,电源装置功率容易提升放大(可达10 MW)、成本较低,能量转换效率高,所以直流电弧等离子体不仅适合实验室规模的科学研究,还具有放大到工业规模的潜力。

使用大功率直流电弧等离子体营造高温环境裂解低碳烃,可能是石墨烯形成的必要条件。Kim 等[76]使用具有空心阴极和阳极结构的直流电弧等离子体裂解甲烷制备碳纳米材料,在确定裂解条件之前,先使用了数学模拟计算预测等离子体的热力学平衡和热流动特性,根据计算结果选取参数,功率为48 kW,氩气体积流量为140 L·min-1(标准状况下),甲烷体积流量为20 L·min-1(标准状况下),裂解产物主要为较厚的多层石墨烯,高分辨率透射电子显微镜(HRTEM)观察其厚度约为10 nm。电极内部的高温环境氛围和流场的定向移动可能在多层石墨烯的形成和各向异性生长机制中发挥了重要作用。虽然该石墨烯的品质不太理想,但已初步证实了直流电弧等离子体技术应用于石墨烯粉体制备的可能性。

通过裂解具有不同氢碳物质的量比的低碳烃原料,可以得到收率和形貌不同的碳纳米材料。Shavelkina 等[22,77-81]从2014 年开始就使用电弧等离子体射流研究各种低碳烃的连续裂解,反应压力350~710 Torr(46.7~94.7 kPa),功率为24~42 kW[22]。研究对比了乙炔、丙烷-丁烷混合物(丙烷和丁烷的质量比为65:35)和甲烷在氦气等离子体中的裂解效果,丙烷-丁烷混合物流速为 0.097~0.302 g·s-1,甲烷流速为 0.153~0.368 g·s-1,乙炔流速为 0.051~0.158 g·s-1,运行6 min。实验结果发现,随着原料碳源自身氢碳比的提升,固相碳的收率逐渐下降,石墨烯的形貌结构逐渐变好,推测是由于不同的氢碳比例会导致不同的凝聚碳形成路径。在丙烷/丁烷混合物体系中观察到最具多样性的纳米结构,固体产物为碳纳米管、碳纳米墙、石墨烯、氢化石墨烯的混合物。该研究还进行了气相产物分析,发现在所有情况下,等离子流道的出口气体成分实际上是相同的,乙炔通常是最主要气相产物,其余含量较高的气相产物有氢气、乙烯、甲烷等。这实际上与热等离子体裂解含碳原料制乙炔的气相产物组成是相似的[59]。研究认为,乙炔是3 500 K 温度下主要的长寿命(亚稳态)中间产物,在较低温度(1 500~2 500 K)下炭黑和氢气是平衡产物。数值模拟表明,合成碳纳米结构的最佳压力在 46.7~94.7 kPa,基本成核温度要在2 500 K 以上。

从上面的研究可以看出,直流电弧等离子体射流技术裂解低碳烃生产出的碳纳米材料通常是石墨烯与无定形碳、半石墨大颗粒、碳纳米管等的混合物,产物品质可能不如射频等离子体,这可能与等离子体射流径向温度场分布不够均匀有关。运用磁旋转电弧技术可以改善直流电弧等离子体射流反应不均匀导致产物形貌品质差的问题,直流电弧在受到外加磁场产生的洛伦兹力的作用下围绕着内部的阴极快速旋转。相关研究表明:磁旋转电弧可以增加电弧等离子体体积[82-83],增强电弧热等离子体和原料气体的混合程度[84],还可以尽量减小电极烧蚀[85-86]。因此,磁旋转电弧具有化学工程方面更大的应用潜力[87-88],有望促进高品质石墨烯连续大规模制备的实现。

在上述思路的指导下,Wang 等[89-90]开发了一种磁旋转电弧系统(图2),通过连续方式裂解多种低碳烃(甲烷、乙烯、乙炔)制备少层石墨烯。氩气体积流量为30 L·min-1(标准状况下),低碳烃体积流量为1.5~15 L·min-1(标准状况下),功率为3~8 kW,研究了磁感应强度、电流、原料气种类和流量对固相产物的形貌、晶体结构和厚度的影响,外加磁场后得到的碳纳米材料的形貌品质明显改善。研究结果再次显示,较高的温度和较高的原料氢碳比可以促进固相产物由无定形碳转变为少层石墨烯。在优化条件下,裂解甲烷制备出尺寸范围为50~300 nm 的石墨烯纳米团聚薄片,具有良好的晶体结构、较低的层数(2~5 层)和较大比表面积(270~306 m2·g-1)。石墨烯纳米片的产率约为14%,综合能源成本约为0.4 kW·h·g-1。

图2 磁旋转电弧系统和不同磁感应强度下裂解产物的TEM 图像[89-90]Fig.2 Schematic diagram of a magnetic rotary arc system and TEM images of pyrolysis products under different magnetic induction intensities (CH4, G=4 L·min-1(standard), I=140 A) [89-90]

碳纳米材料的形貌转变机制和形成机理十分复杂,各项工艺参数都可能会对固相碳的成核和生长产生影响,其中温度和活性粒子浓度可能影响最大。Chen 等[90]采用磁旋转电弧等离子体装置在常压下对乙炔进行热分解合成碳材料,功率约为3.5~6.0 kW,氩气体积流量为28.0~39.6 L·min-1(标准状况下),乙炔体积流量很小,仅为0.1~1.0 L·min-1(标准状况下)。实验获得了碳纳米球和石墨烯纳米片。研究发现添加足够量的氢气、较小的碳流量(乙炔流量)或足够高的温度都可以促使固相产物的形貌从无定形碳朝着石墨烯纳米片转变。

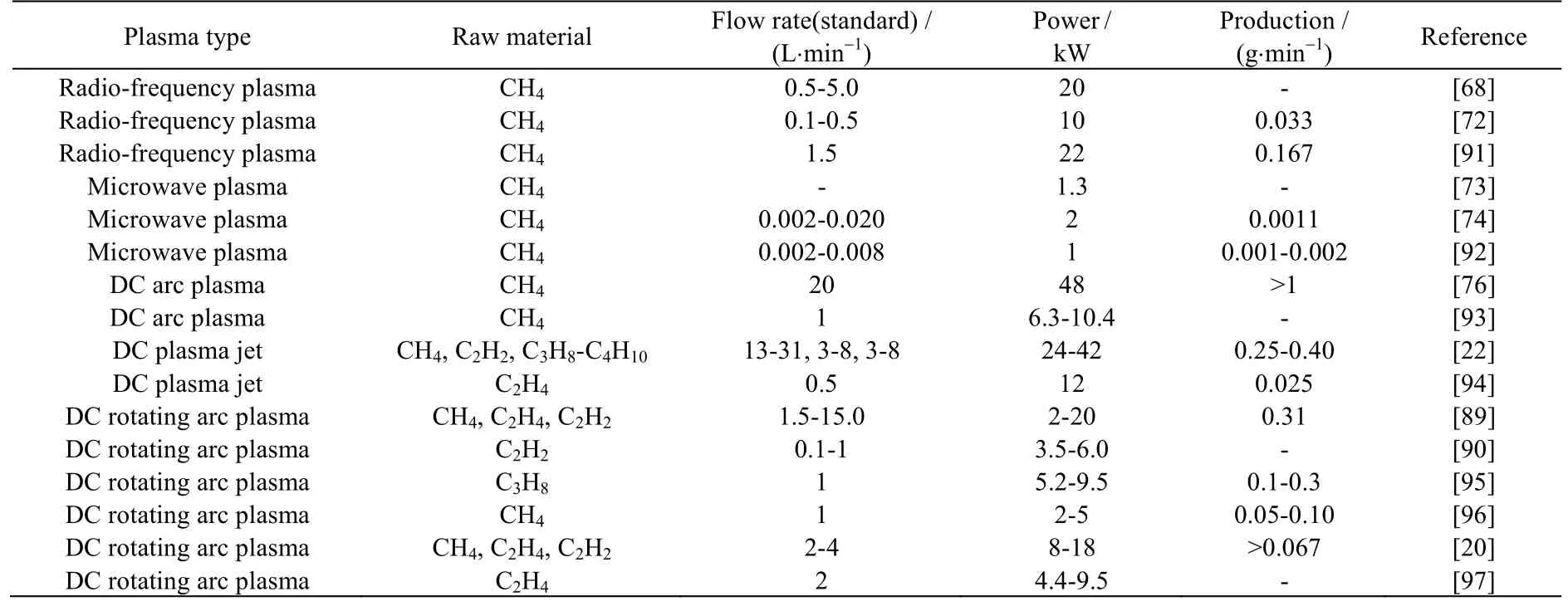

表1 总结了近年来使用热等离子体法裂解低碳烃制备石墨烯的研究工作。

表1 热等离子体裂解低碳烃制备石墨烯的研究工作总结Table 1 Studies on graphene preparation from low carbon hydrocarbons by thermal plasma pyrolysis

4.3.3 热等离子体裂解低碳烃制备石墨烯的机理

热等离子体裂解反应过程中石墨烯的成核和生长机理,认可度较高的是多环芳烃(PAHs)为成核前驱体的理论:低碳烃分子在热等离子体区域被裂解成小分子,小分子组合生长为大分子量的多环芳烃,随后成核和平面生长。Chen 等[90]认为影响石墨烯形成的关键因素可能是多环芳烃前驱体的产生以及在结构活性位上的连续平面生长,较小的碳流量对应的前驱体低碰撞频率和高温环境有利于片状核心的形成。石墨烯纳米片的平面生长一方面需要活性氢粒子来终止边缘的悬挂键,从而防止片层卷曲闭合形成碳纳米球;另一方面则需要高温来诱导无曲率的平面生长。

Zhong 等[98]通过反应分子动力学模拟探究石墨烯的形成机理,并研究了碳源浓度和氢浓度对石墨烯簇成核和生长的影响。模拟结果表明,甲烷自由基对石墨烯簇的生长过程包括3 个阶段:碳链伸长、碳链环化以及簇的缩合和成片。碳源浓度影响石墨烯簇的生长,增加碳源浓度可扩大石墨烯簇的尺寸,但也会更易于卷曲和闭合;氢浓度影响石墨烯的成核和生长,C-H 键的形成可以减少石墨烯簇的周边悬挂键,从而延迟簇的封闭。

由于热等离子体裂解低碳烃制备石墨烯的过程十分复杂,在实验过程中难以进行全面的诊断和监测,对中间产物和反应路径尚不完全明确,内在机理的研究也尚显不足。

5 结论与展望

本文在综述石墨烯的结构、性质和制备方法概况的基础上,重点介绍了热等离子体裂解低碳烃制备石墨烯的研究进展。现有的研究工作已展现了利用热等离子体法裂解低碳烃制备石墨烯相对于其他方法在纯度、品质、产量、连续性等方面的优越性。但是,目前的研究工作倾向于通过改变裂解反应的各项工艺参数来探究固相产物的形貌品质变化规律,对内在科学机理的研究不足,在工艺层面上也仍处于实验室探索阶段,距离实现高品质石墨烯的低成本、大规模连续制备还有一定的差距。从前文中可以看出,该领域仍然有许多不足之处需要优化改进:(1)部分等离子体电源的功率小(普遍小于20 kW),如射频等离子体,低碳烃的处理量较小(普遍小于标准状况下1 m3·h-1),工艺难以进行放大或放大的成本太高,相比之下直流电弧等离子体更具放大潜力,但现有研究也处于50 kW 以下的范围,需要开展更大功率和处理量下的性能评价;(2)部分工艺的产物品质不够均匀,出现了无定形碳和石墨烯混杂的情况,这在一些直流电弧等离子体射流研究中常出现,利用磁旋转电弧技术更有利于制备品质均一稳定的石墨烯,但仍有进一步提升的空间;(3)进料方式、电弧在反应器内的分布和温度场等对石墨烯的制备都有很大影响,这跟反应器的设计息息相关,因此改进反应器的设计也是优化石墨烯制备的重要途径;(4)现有工艺普遍使用大量氩气做载气,数十倍地稀释碳源浓度,虽然可以使得反应更加稳定可控,但载气消耗量大,石墨烯产量小,能量利用效率低,因此亟须探索无需大量氩气做缓冲的高浓度低碳烃裂解工艺;(5)部分工艺研究过程中缺少对裂解反应后产品气体的气相组成分析和物料、能量衡算,该工作的开展对于评估工艺经济性、指导工艺优化和放大具有重要意义。