热渐进成形中加热方式及其测温方法的研究进展

高正源,李旭,李正芳,邢豪杰,张更,安治国

热渐进成形中加热方式及其测温方法的研究进展

高正源1,李旭1,李正芳2,邢豪杰1,张更1,安治国1

(1.重庆交通大学 机电与车辆工程学院,重庆 400074;2.昆明学院 机电工程学院,昆明 650214)

渐进成形是一种先进的制造技术,可满足小批量产品高精高效的生产需求。在航天航空、电子及精密仪器领域中的部件通常具有轻质高强的特点,但在室温下整体延展性较差的材料(钛合金、镁合金、铝合金)很难通过传统的渐进成形方法来成形,使用热辅助方法就显得尤为重要。简要介绍了渐进成形技术的发展及成形原理,并综述了国内外研究学者在热渐进成形技术中使用的加热方法,将其分为两种类型:整体加热和局部加热,进一步对比分析了两种加热方式的优缺点,其中,电加热方式适用范围较广且加热温度较高,加之其设备结构简单,具有较大的应用前景。在此基础上,针对不同加热方式,综述了相应的成形装置及温度测控方式,测温方式分为接触式测温和非接触式测温。对比两种测量方法,接触式测温精度高且测温范围较大,但难以测量运动中物体的温度;非接触式测温通常用于测量运动中的物体和小范围内的温度,并且不会对被测物体的温度场造成影响,但其制造成本较高且测量精度相对较低。分析了各种成形装置及温度测控系统的适应工况,将温度控制在材料成形的最佳温度附近可以提高材料的成形性和成形精度。

渐进成形;热成形;热辅助方法;温度采集;温度控制

传统的冲压制造方式仅适用于大批量生产,且该工艺所用模具制造周期长、成本高,因此,传统冲压制造工艺无法满足当代个性化小批量产品高精高效的生产需求。Leszak[1]最早提出了无模成形概念,并获得了发明专利。随后,在20世纪90年代,日本学者松原茂夫[2]基于无模成形的思想提出了一种金属成形新工艺,即渐进成形技术。与传统的冲压工艺相比,渐进成形技术的制造周期短、成本低且个性化程度高,同时,由于渐进成形逐点局部成形的特征,能够显著提高金属板材的成形性能,故受到学者们的广泛关注与研究[3]。

近些年,渐进成形技术逐渐应用于小批量零件的成形。李燕乐等[4]对过去十几年国内外学者对金属板材渐进成形技术的研究进行了总结,并阐述了学者们在成形工艺参数对成形性影响方面的成果。本课题组基于不同工艺参数对制件表面质量及其成形性的影响做了研究,阐述了在不同工艺参数下制件成形的质量[5-6]。但在航空行业、汽车工业中需要使用到的一些轻质合金在室温下的成形性较差,甚至不能获得合格的零件[7-10]。为了解决这一制造难题,学者们提出了一系列热辅助方法来提升轻质难成形合金的成形性能。总体而言,在渐进成形中,热辅助方式可分为全局加热和局部加热两个策略[11]。全局加热方法主要有油浴加热、热风加热、自阻电加热;局部加热方法主要有激光辅助加热、摩擦加热、单点电加热、卤素灯加热。在使用这些热辅助方法对轻质合金进行加工时,最重要的就是要把热成形过程的温度控制在相应轻质难成形合金的最佳成形温度范围内。因此,在热成形过程中温度的监测和控制显得尤为重要。Ambrogio等[12]设计了一个升温与夹持一体化的加热室,并采用PID控制器,保证板料在成形过程中温度的稳定性。Ghiotti等[13]通过直流电源对板材进行全局加热时,金属薄板夹在静态安装台顶部的毛坯夹中,压片器两侧分别连接电源的正负极,利用焦耳热效应加热,并采用与Ambrogio研究相同的方式来控制成形温度。在目前的研究中,轻质难成形合金的热辅助加热装置的设计及成形温度的监控仍然是该类合金热渐进成形中的关键问题。文中综述了不同热辅助加热装置的工作原理及温度测量方法,并对热渐进成形过程中温度的控制及预测进行了分析。

1 渐进成形原理

渐进成形技术的原理与旋压成形技术相似,运用了分层制造的思想,即把模型沿高度方向分解成一系列相互平行的等高线层,并生成各个层面上的加工轨迹,成形工具头在计算机的控制下逐层对板料加工,对板料进行逐次局部变形代替整体成形,最终将板材成形为所需工件[14]。其工作原理如图1所示,装置由成形工具头、压片板和支撑板构成。将待加工板材放置在压片板和支撑板中间夹紧,成形工具头从上往下运动,使待加工板材逐步变形,最终达到目标形状。

渐进成形按工艺可分为无模渐进成形(负成形)和有模渐进成形(正成形),如图2所示。在无模成形的过程中无额外支撑的部件,成形过程中夹板固定不动,工具头在加工路径的控制下沿成形轨迹将板材逐渐挤压成形。在有模成形中包括部分或全部支撑靠模,以支撑成形过程中的板料,上部的夹板会随着工具头的下压沿着导柱往下运动,最后形成目标零件。相较于无模渐进成形,有模渐进成形能够获得较高的加工精度。

图1 渐进成形原理示意图[15]

图2 渐进成形分类[16]

2 热渐进成形的加热方法

针对室温下塑性较差的材料,通常采用热辅助与渐进成形相结合的方式,即热渐进成形工艺,来提高材料的成形性能及加工精度。根据国内外的研究,可将热辅助方法分为两种形式,一种为全局加热,另一种为局部加热,本节主要通过这两个方面对渐进成形的热辅助方式进行综述,并进一步对比分析两种热辅助方式的优缺点。

2.1 全局加热方法

油作为一种液体介质,可用来传导热量,将其作为传热介质引入热渐进成形装置中可以有效提升材料成形区域的温度,进而提高材料的成形性能。基于油液加热的思想,文怀兴等[17]提出了一种油浴加热方式,对AZ31B镁合金进行加热处理,板材的整个成形过程都在油面以下进行,并得出了该材料的最佳成形温度为200 ℃,相应的最大成形角为47°。同时,Galdos等[18]在AZ31B镁合金成形中设计了底部油浴加热的装置,板材可以通过热流体介质中的对流间接加热,热油的温度由温控系统控制,饱和温度能够达到300 ℃左右,并进一步发现成形温度达到250 ℃时金属原子动能增加到临界值,能够实现镁合金的动态再结晶。在此基础上,张三等[19-21]也利用底部油浴加热装置对AZ31B镁合金板材的成形能力进行了研究,所得结果与Galdos的研究结果相似。上述两种油浴加热装置分别如图3a、b所示,其中,图3a所示的加热方式能够让板材吸收较多热量,但材料的成形性能并不好,而图3b中的加热方式能够提供一定的背压作用,进而能够有效地提高板材的成形性能。

此外,部分研究人员也将空气作为导热介质引入热渐进成形装置来实现板材全局加热。Ji等[22-23]提出用热风在渐进成形过程中对镁合金进行全局加热,结果表明,在150 ℃以上时,镁合金的成形性明显提高。Leonhardt等[24]采用热风风机对AZ31镁合金进行加热,设计了实验装置,使用空气加热线圈对空气加热,热风通过板材下的出风口,实现了对板材的全局加热。对成形后的板料进行分析,在成形温度为300 ℃、板材厚度为2 mm时,最大壁角为50°。廖娟等[25]使用了热空气加热技术,并在成形过程中将二硫化钼粉末加凡士林的混合材料均匀涂抹在待加工板材表面[26],对成形后的板材进行分析,发现板材表面橘皮纹理在200~250 ℃之间由粗变细,又在250~275 ℃之间由细变粗。因此,在250 ℃下加工可以提高制件的表面质量。在此基础上,郑志洋等[27]在AZ31B镁合金热空气加热渐进成形中进一步发现,距离出风口越近的区域温度越低,所以板材由成形区域中心到侧壁的温度会出现逐渐降低的现象。热空气加热模型如图3c所示,该方法结构简单、能耗低,但加热过程中由于出风口区域热能损失较大,所引起的成形区域温度分布特征会降低材料的成形性能。为了实现高温材料的快速加热,Li等[28]和张春等[29]提出了一种整体自阻电加热渐进成形技术,将连接铜片、板材、工具头、直流电源形成一个闭环回路,实现对TC4钛合金板材的整体加热,具体结构如图3d所示。通过数值模拟分析得出该加热方式的温度场比较稳定,当电流为500 A时,成形温度可以达到550 ℃,并通过试验得出,成形温度在500~600 ℃时可以获得成形质量较好的TC4钛合金制件。近些年,学者们还提出了一种中低温全局热辐射方法,即卤素灯加热方法。Kim等[30]开发了一种卤素灯加热的渐进成形装置,设计了几个带有成形工具的卤素灯来加热AZ31片。在灯泡内注入卤素气体,在高温下与升华的钨反应,使灯泡可以在更高的温度下工作,通过发光对板材进行加热,加热装置如图3e所示。该研究结果表明,将温度提高到约250 ℃可以改善镁合金的成形性能。但是,由于卤素灯与成形区域之间距离的梯度变化,会导致成形区域的温度梯度较大,无法保证成形区域的温度均匀性,进而会使材料的成形性能降低。

图3 全局加热

2.2 局部加热方法

在金属变形过程中,可以通过施加电场来改变金属的微观组织分布,进而提高材料的塑性成形能力,即电致塑性效应[31]。由于电加热效率高且操作方便,结合渐进成形局部变形的特点,进一步提出了单点电加热渐进成形方法,相应的基本原理如图4a所示。Fan等[32-33]在单点电加热渐进成形技术中采用电镀了二硫化镍金属基复合材料的Ti–Al6–V4钛合金板,将电加热温度控制到500~600 ℃之间,能够使该材料的最大成形角提高到72°。同时,范国强等[34]和张其龙等[35]进一步利用单点电加热渐进成形技术对TC4钛合金板材进行了成形,发现电流强度是影响加工温度和成形性的主要因素,材料硬度会随电流强度增大而先增大后降低,抗拉强度随电流增大而降低。在此基础上,Liu等[36]分析了钛合金在电加热渐进成形中的成形角随温度的变化规律,发现材料的成形角会随着温度的升高而逐渐增大,当温度达到500 ℃时,成形角达到最大值,即63.5°。但此时由于制件表面的氧化现象会使其表面粗糙度值上升,因此,仍需要进一步研究该工艺下材料表面粗糙度值与成形角的关系。此外,基于局部加热的思路,也提出了一些其他的加热方式,如激光加热[37-44](见图4b)与搅拌摩擦加热[45-49](见图4c),尽管这两种方法能够对难加工轻质合金板材进行成形,但是激光加热的设备较为昂贵且维护成本高。同时,搅拌摩擦加热会造成制件与工具的表面磨损严重且成形温度控制困难,因此,随着热渐进成形技术的发展,这两种局部加热方法的研究也逐渐减少。

2.3 全局加热与局部加热的对比分析

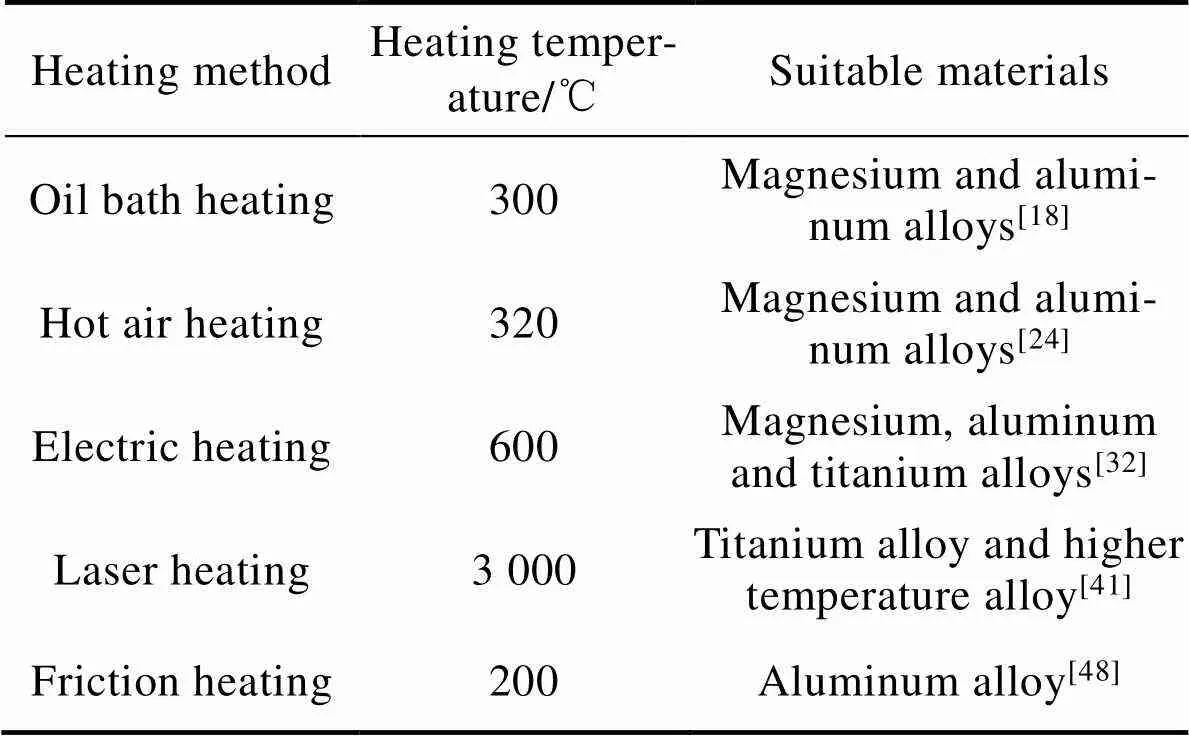

两种加热方式相比,全局加热确定工艺参数的过程更简单,但存在成形区温度梯度分布不均匀的现象;局部加热的优点是控制变形区以外的区域不发生不必要的形变且效率更高,但确定工艺参数的过程太复杂。油浴加热的技术结构简单、成本较低,缺陷是加热温度上限较低(约为300 ℃),只能对成形温度较低的合金进行加工。在热空气加热中,不同鼓风机的功率会导致加热温度上限有所不同,但测温误差会随着温度升高而增大。电加热可以达到较高的温度,但随着温度的升高,板材表面粗糙度会有所增大。单点电加热和自阻电加热相比,单点电加热的能耗较低,自阻电加热的温度场更稳定。激光辅助加热的优点在于温度上限高,缺点在于其硬件成本比其他工艺高,而搅拌摩擦加热受工具头转速的影响,会对制件表面与工具表面造成严重损伤且成形温度控制困难。表1所示为不同加热方法下的合理加热温度与其适应材料,从中可以得出,电加热方式适用范围较广且加热温度较高,加之其设备结构简单,具有较大的应用与推广价值。

图4 局部加热

表1 不同加热方法的通常最大加热温度及适合加热材料

Tab.1 General maximum heating temperature of different heating methods and suitable heating materials

3 热渐进成形装置及温度测控系统

由于不同材料的最佳成形温度不同,所以需要选择不同的热渐进成形装置,不同的加热装置对应的温度测量方法也有所不同。温度测量方法可分为接触式和非接触式两类,接触式常使用热电偶来采集成形区域的温度,而非接触式则利用红外测温仪对成形区的温度进行实时采集。针对上述分类,这里进一步归纳总结学者们设计的热渐进成形装置及相应的温度测控方法,并总结两类测量方式的优势与弊端。

3.1 接触式测温

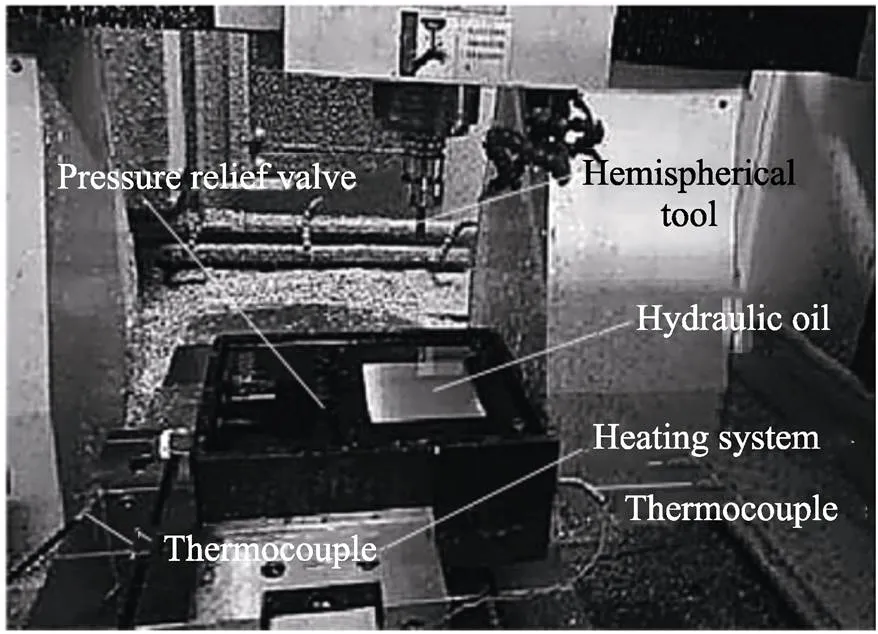

在接触式测温方法中,通常把热电偶固定在板材的加工背面或加热系统中来实时采集成形温度。在油浴加热方法中,热电偶被固定安装在存储液压油容器壁上,实时测量油温,并通过PID控制器实现对温度的控制,具体结构如图5所示。Galdos等[18]采用把热电偶固定于油容器壁的方式来采集AZ31B镁合金的成形温度,在加工前对成形区的温度进行测试,得到该测温方法的温度误差能够控制到±10 ℃以内。同时,进一步利用此测温装置对150、200、250 ℃下板材的成形性能进行分析,发现250 ℃时板材的成形性最好,具体如图6所示,这与张三等[19]的研究结果一致。

图5 油浴加热温度测量装置[21]

图6 不同成形温度下的临界深度和最大壁角[18]

Fig.6 Critical depth and maximum angle under different forming temperature[18]

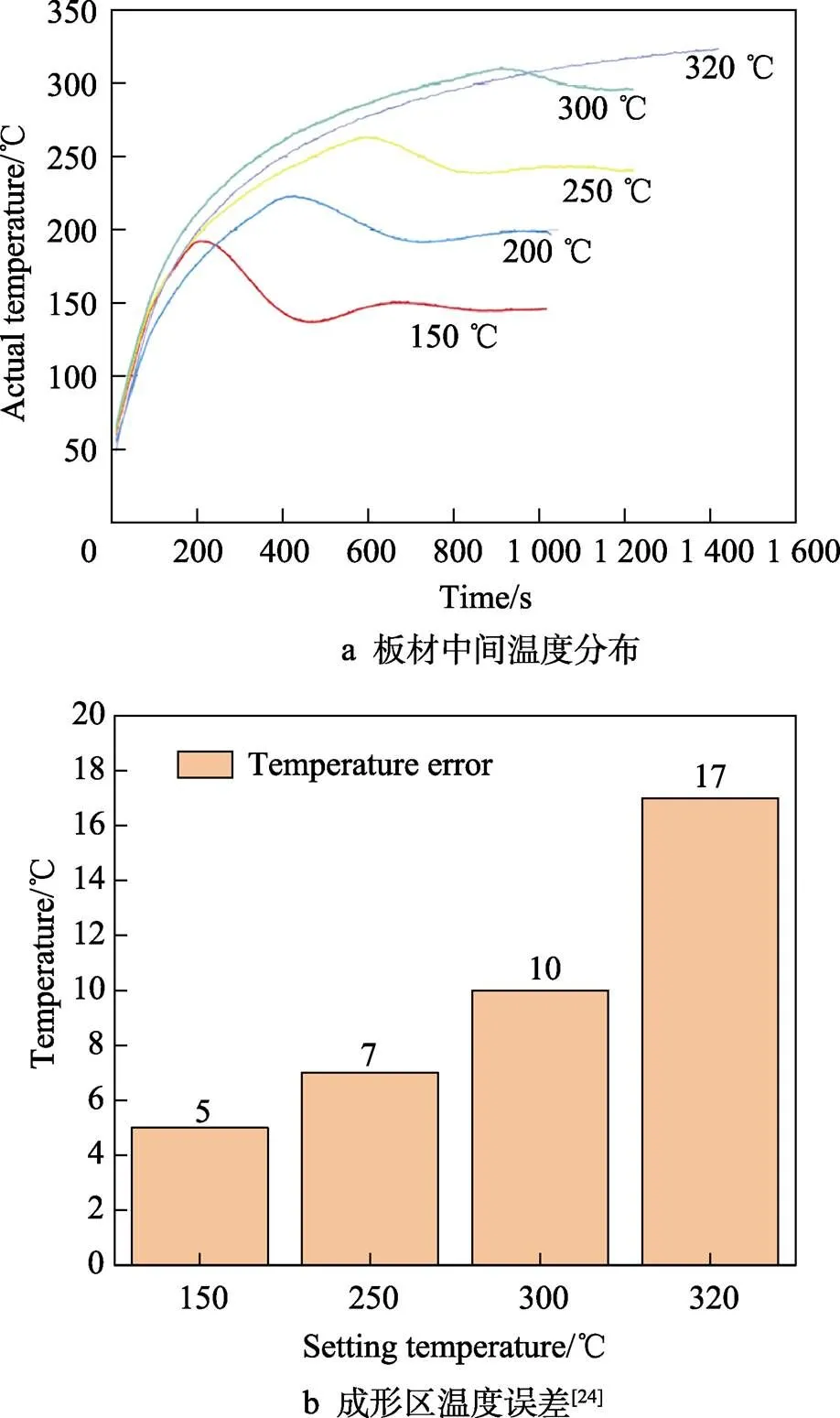

此外,Leonhardt等[24]在热空气加热中将热电偶固定在板材的加工背面来实时测量成形区温度,通过调节加热线圈的电流强度实现对温度的控制。在不同设定温度下对成形区温度进行了测试,并用热成像仪来校验不同设定温度下板材的整体温度分布,发现测量温度可以控制在设定温度附近,与热成像记录的温度相比,成形区的温度差异值较小,但其值会随着温度的上升而增大,如图7所示。

图7 设定温度下温度随时间的变化及误差

在搅拌摩擦加热中,为了测量成形过程中的温度,通常也将热电偶固定在板材的加工背面[46],以此来测量成形区域的温度。李磊等[50]在搅拌摩擦热辅助渐进成形中使用上述方式进行测温,并建立了成形中搅拌摩擦热所致的温度预测模型。但由于在搅拌摩擦加热的方式中影响成形区域温度的因素较多,使得成形区域的温度控制较为困难,目前仍未研发出一种合理可靠的温度控制装置来实现此种工艺中成形温度的精确控制。大多数局部加热通常使用移动的热源输入,会导致机器配置更为复杂。为了实现可靠的移动测温,Göttmann等[41]提出了一种简单且经济的方法,即将热电偶固定在成形工具的尖端附近,如图8所示,但这种方法不能精确测量成形区的温度。在成形过程中,材料的热传导需要一定时间,热电偶所获得的温度也会有一定的延迟,加之传热过程中的热损失,都会导致测量值与实际值之间产生偏差,因此刀具表面和热电偶之间的距离应足够小。此外,使用较小的热电偶时,可以降低热电偶的反应时间。成形过程中热电偶与接触区域之间相对距离的变化也会导致温度测量的偏差。为了解决上述问题,可在成形工具头的尖端放置多个热电偶,求其测量的平均值作为成形区的测量温度,以此来降低单一热电偶的采集误差。

图8 在工具头尖端放置热电偶示意图[41]

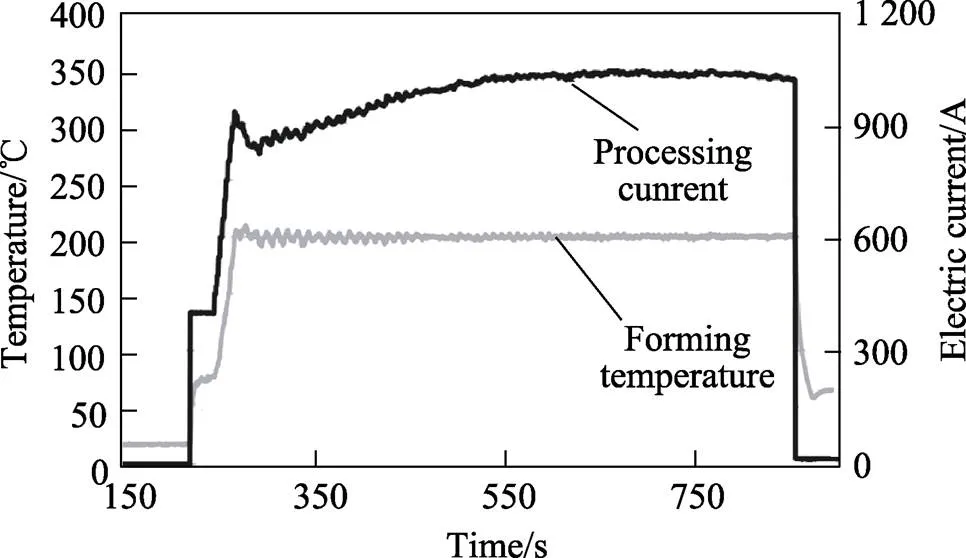

随着技术的不断发展,电辅助加热渐进成形技术逐渐成为主流。在单点电加热渐进成形技术中,也可以采用热电偶放置于成形工具头尖端的测温方法。但是电辅助加热的温度较高,工具头产生的温度会传递到刀柄,为了保护刀柄处的绝缘装置,需要给工具头添加水冷系统[51],如图9所示。单点电加热中温度随控制量的变化规律如图10所示,从图10中可以看出,控制器可以根据测量温度与设定温度的差值来调节电流强度,并将成形温度控制在设定温度的附近。因此,可以得出这种热渐进成形装置可以保证成形区温度的控制精度,加之这种加热方法能够使成形区获得较高的温度,故这种成形装置也适合绝大多数轻质难成形合金的热渐进成形。

图9 单点电加热实验装置[41]

图10 测量温度和电源电流变化[41]

3.2 非接触式测温

在一些加热装置中,直接采用热电偶测温易引起成形装置的干涉现象,为了解决上述问题,通常会采用红外测温仪来监测成形温度。在局部加热中,可以用夹具将红外测温仪夹在成形工具头的侧面,并让其跟随成形工具头移动,以此来达到移动测温的目的。尽管热成像技术可以更可靠地测温,但依赖于很多不确定的因素,例如发射角度与发射率等,使得测温仪器的调节较为困难且灵活性较差,故通常用于验证其他测温仪器的准确性。

廖娟等[25]与郑志洋等[27]在热空气加热方法中采用在线式红外测温仪来测量成形区的温度,使用电流信号将成形区的平均温度反馈给温度控制器,温度控制器根据反馈信号实时调节鼓风机的加热功率,从而实现成形区的温度控制。同时,使用一台Guide IPT384热成像仪对成形过程中的测量温度进行实时校验,具体装置如图11所示。当温度为250 ℃时,材料成形前和成形中的温度分布如图12所示,1表示划线区域内的平均温度,成形前成形区的最大温差小于30 ℃且划线区域内温度比较均匀,而成形中成形区的最大温差为61 ℃,这主要是靠近出风口位置的热量散失较大所致的结果。

图11 热空气加热温度测量装置[27]

图12 250 ℃时板材温度分布[25]

在自阻电加热渐进成形中,为了防止电流对温度传感器的影响,可采用红外探头来捕捉成形区域的温度,即在成形工具头的侧面固定一个红外测温头来实时采集成形区的温度,温度信号由电流信号转变成电压信号输入到控制板的AD转换模块,经过控制板的处理,最后输出一个PWM占空比控制加热电路中的继电器,实现对温度的实时控制[29],具体如图13所示。图14进一步反映了此种测试方法在设定温度为550 ℃时的测试精度,通过将实时采集的温度数据进行拟合,得到了一条较为平滑的温度曲线,得出最高温度为558.8 ℃,最低温度为542.6 ℃,最大温度误差约为1.6%,进而可以得出此种测试方法能够较为准确地控制成形区域的温度。在此工艺下加工的TC4钛合金成形件表面未出现微裂纹,且成形极限可以达到73°。

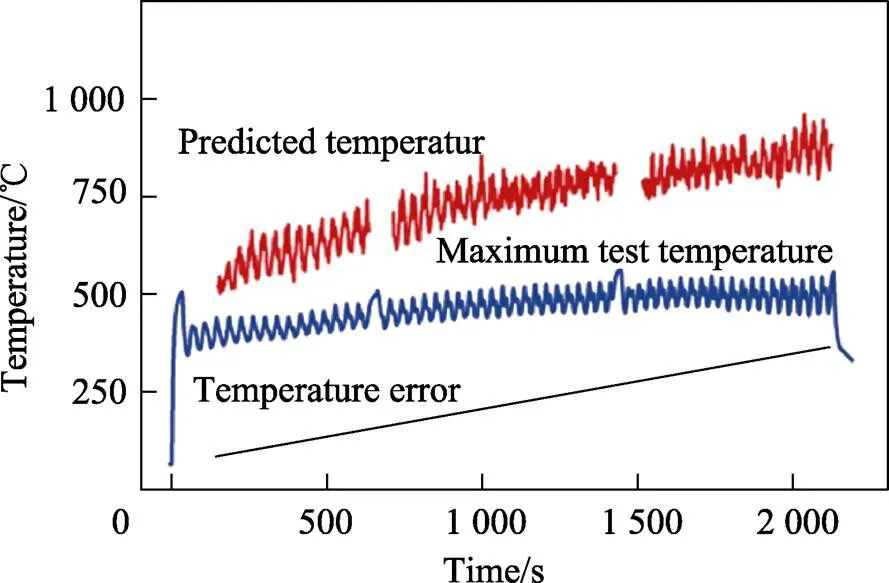

通过上述分析,为了更精确地测量和控制成形区的温度,在板材成形之前,应对成形区的温度进行预测。首先,在金属板正中心放置一个热电偶,并在压板的四周等间距布置一定数量的热电偶。然后,采集金属板的静态饱和温度,通过多次测量后得到一个未成形状态下金属板的温度梯度分布。最后,在金属板成形时去掉正中心的热电偶,利用静态饱和的温度梯度预测成形时金属板中间区域的温度。基于上述思路,Ambrogio等[53]提出了温度预测的数学模型,可用于板材在不同成形阶段和不同工艺下成形区的温度预测,并对铝合金和钛合金板材的热渐进成形进行了温度预测,进一步通过实验验证了该数学模型的准确性。在此基础上,Jiang等[54]提出了一种人工神经网络(ANN)框架来预测电辅助加热时成形区的温度,并利用有限元模型的温度输出来训练神经网络模型,并通过红外摄像机来采集实际成形温度,以此来验证神经网络模型的可行性,具体如图15所示。从图15中可以看出,温度随时间周期性振荡且预测温度不连续,这是工件表面不平整和运动控制器的记忆容量有限所致的。同时,随着时间推移,温度误差会逐渐升高,这是由于散热时间减少与材料表面热传递放缓综合作用的结果。

图13 自阻电加热温度控制示意图[29]

图14 温度控制曲线[52]

图15 预测温度与实测温度进行比较[54]

3.3 接触与非接触测温方式的总结

两种温度测量方法相比,接触式测温通常用于测量热容量较大的物体,测温精度高且测温范围较大,但难以测量运动中物体的温度。非接触式测温通常用于测量运动中的物体和小范围内的温度,并且不会对被测物体的温度场造成影响,但其制造成本较高且测量精度相对较低。目前,大多数热渐进成形装置都采用接触式测温,为了实现接触式的移动测温,可采用镶嵌有热电偶的工具头来实时捕捉成形中的温度值。此外,为了更精确地测量与控制成形区的温度,在板材成形前可建立成形区温度分布的预测模型,并结合智能控制算法来实时精确控制成形区的温度。

4 结语

在热渐进成形中可根据材料的最佳成形温度来选择合适的加热方式,并结合可靠的温度测控系统,才能获得成形质量较好的制件。目前,工业上使用的轻质合金主要为镁合金、铝合金和钛合金。铝合金和镁合金的最佳成形温度区间分别为120~200 ℃和200~250 ℃,适合选择油浴加热、热空气加热、电加热的方法对其进行成形。钛合金的最佳成形温度为550~700 ℃,适合选择电辅助加热和激光辅助加热对其进行成形。由于电加热的加热温度高且设备结构简单,其应用范围更为广泛。在热渐进成形的温度测控方面,通常使用热电偶和红外测温仪来实时监测热成形过程中的成形温度,控制器根据温度信号并结合控制算法来调节加热系统的输出功率,进而实现成形温度的稳定控制,从而提高制件的成形质量。

[1] EDWARD L. Apparatus and Process for Incremental Dieless Forming: US3342051[P]. 1967-09-19.

[2] 松原茂夫. タイレスフ才一ミングとしての数值制御逐次成形法[J]. プレス技术, 1998, 36(10): 109-115.

[3] MALHOTRA R, XUE Liang, BELYTSCHKO T, et al. Mechanics of Fracture in Single Point Incremental Forming[J]. Journal of Materials Processing Technology, 2012, 212(7): 1573-1590.

[4] 李燕乐, 陈晓晓, 李方义, 等. 金属板材数控渐进成形工艺的研究进展[J]. 精密成形工程, 2017, 9(1): 1-9.

LI Yan-le, CHEN Xiao-xiao, LI Fang-yi, et al. Research Development on Incremental Sheet Metal Forming Process[J]. Journal of Netshape Forming Engineering, 2017, 9(1): 1-9.

[5] 高正源, 邢豪杰, 张更, 等. 单点渐进成形工艺参数对制件表面质量影响的研究进展[J]. 精密成形工程, 2022, 14(9): 32-40.

GAO Zheng-yuan, XING Hao-jie, ZHANG Geng, et al. Research Progress on the Effect of Single Point Incremental Forming Process Parameters on the Surface Quality of Parts[J]. Journal of Netshape Forming Engineering, 2022, 14(9): 32-40.

[6] 安治国, 田维杰, 门正兴, 等. 单点渐进成形工艺参数对正五边锥形件壁厚的影响[J]. 精密成形工程, 2023, 15(1): 41-50.

AN Zhi-guo, TIAN Wei-jie, MEN Zheng-xing, et al. Effects of Process Parameters on Wall Thickness of Regular Pentagonal Frustums by Single Point Incremental Forming[J]. Journal of Netshape Forming Engineering, 2023, 15(1): 41-50.

[7] LEE J, BONG H J, LEE Y S, et al. Pulsed Electric Current V-Bending Springback of AZ31B Magnesium Alloy Sheets[J]. Metallurgical and Materials Transactions A, 2019, 50(6): 2720-2731.

[8] LI Chun-feng, LIU Da-hai, YU Hai-ping, et al. Research on Formability of 5052 Aluminum Alloy Sheet in a Quasi-Static-Dynamic Tensile Process[J]. International Journal of Machine Tools and Manufacture, 2009, 49(2): 117-124.

[9] 逯福生, 贾翃, 何瑜, 等. 世界钛工业现状及今后发展趋势[J]. 钛工业进展, 2001, 18(5): 1-5.

LU Fu-sheng, JIA Hong, HE Yu, et al. Present Situation and Future Development Trend of Titanium Industry in the World[J]. Titanium Industry Progress, 2001, 18(5): 1-5.

[10] 马鸣图, 梅华生, 路洪洲, 等. 铝合金板材拉伸后的表面橘皮与其力学性能及表面粗糙度的关系[J]. 机械工程材料, 2013, 37(8): 59-62, 76.

MA Ming-tu, MEI Hua-sheng, LU Hong-zhou, et al. Relation between Surface Orange Peel, Mechanical Properties and Surface Roughness of Tensile Aluminum Alloy Sheet[J]. Materials for Mechanical Engineering, 2013, 37(8): 59-62, 76.

[11] DUFLOU J R, HABRAKEN A M, CAO Jian, et al. Single Point Incremental Forming: State-of-the-Art and Prospects[J]. International Journal of Material Forming, 2018, 11(6): 743-773.

[12] AMBROGIO G, FILICE L, MANCO G L. Warm Incremental Forming of Magnesium Alloy AZ31[J]. CIRP Annals, 2008, 57(1): 257-260.

[13] GHIOTTI A, BRUSCHI S. A Novel Experimental Set-up for Warm Incremental Forming of AZ31B Magnesium Alloy Sheets[J]. Steel Research International, 2010, 81(9): 950-953.

[14] 莫健华, 韩飞. 金属板材数字化渐进成形技术研究现状[J]. 中国机械工程, 2008, 19(4): 491-497.

MO Jian-hua, HAN Fei. State of the Arts and Latest Research on Incremental Sheet NC Forming Technology[J]. China Mechanical Engineering, 2008, 19(4): 491-497.

[15] GANDLA P K, PANDRE S, SURESH K, et al. A Critical Analysis of Formability and Quality Parameters for Forming a Dome Shape Using Multi-Stage Strategies in Incremental Forming Process[J]. Journal of Materials Research and Technology, 2022, 19: 1037-1048.

[16] 李正芳. 多道次单点渐进成形道次计算及工艺参数优化[D]. 重庆: 重庆交通大学, 2016: 1-2.

LI Zheng-fang. Pass Laws and Optimization on the Process Parameters in Multi-Pass Single Point Incremental Forming[D]. Chongqing: Chongqing Jiaotong University, 2016: 1-2.

[17] 文怀兴, 刘桂芳, 史鹏涛. AZ31B镁合金热渐进成形实验研究[J]. 锻压技术, 2017, 42(7): 62-65.

WEN Huai-xing, LIU Gui-fang, SHI Peng-tao. Experimental Study on Hot Incremental Forming for Magnesium Alloy AZ31B[J]. Forging & Stamping Technology, 2017, 42(7): 62-65.

[18] GALDOS L, SÁENZ DE ARGANDOÑA E, ULACIA I, et al. Warm Incremental Forming of Magnesium Alloys Using Hot Fluid as Heating Media[J]. Key Engineering Materials, 2012, 504-506: 815-820.

[19] 张三, 唐桂华, 李克杰, 等. 基于响应曲面法的AZ31B镁合金油浴加热渐进成形性研究[J]. 锻压技术, 2020, 45(5): 81-88.

ZHANG San, TANG Gui-hua, LI Ke-jie, et al. Study on Formability of Incremental Forming by Oil Bath Heating for AZ31B Magnesium Alloy Based on Response Surface Method[J]. Forging & Stamping Technology, 2020, 45(5): 81-88.

[20] ZHANG San, TANG G H, WANG Wen-qing, et al. Evaluation and Optimization on the Formability of an AZ31B Mg Alloy during Warm Incremental Sheet Forming Assisted with Oil Bath Heating[J]. Measurement, 2020, 157: 107673.

[21] 张三, 唐桂华, 沈建冬, 等. 成形温度对镁合金温热渐进成形微观组织及断口形貌的影响[J]. 塑性工程学报, 2021, 28(3): 84-91.

ZHANG San, TANG Gui-hua, SHEN Jian-dong, et al. Influence of Forming Temperature on Microstructure and Fracture Morphology of Magnesium Alloy during Warm Incremental Sheet Forming[J]. Journal of Plasticity Engineering, 2021, 28(3): 84-91.

[22] JI Y H, PARK J J. Incremental Forming of Free Surface with Magnesium Alloy AZ31 Sheet at Warm Temperatures[J]. Transactions of Nonferrous Metals Society of China, 2008, 18: s165-s169.

[23] JI Y H, PARK J J. Formability of Magnesium AZ31 Sheet in the Incremental Forming at Warm Temperature[J]. Journal of Materials Processing Technology, 2008, 201(1/2/3): 354-358.

[24] LEONHARDT A, KURZ G, VICTORIA-HERNÁNDEZ J, et al. Experimental Study on Incremental Sheet Forming of Magnesium Alloy AZ31 with Hot Air Heating[J]. Procedia Manufacturing, 2018, 15: 1192-1199.

[25] 廖娟, 刘建华, 张丽霞, 等. 镁合金温渐进成形零件橘皮纹分析[J]. 中南大学学报(自然科学版), 2021, 52(10): 3475-3483.

LIAO Juan, LIU Jian-hua, ZHANG Li-xia, et al. Analysis on Orange Peel of Magnesium Alloy Part in Warm Incremental Forming[J]. Journal of Central South University (Science and Technology), 2021, 52(10): 3475-3483.

[26] 沈长艳, 高霖. TA1板料数控渐进成形时摩擦与润滑的研究[J]. 中国机械工程, 2013, 24(21): 2966-2971.

SHEN Chang-yan, GAO Lin. A Study of Friction and Lubrication in Incremental Forming of TA1 Pure Titanium Sheet[J]. China Mechanical Engineering, 2013, 24(21): 2966-2971.

[27] 郑志洋, 陈宇祥, 廖娟. 加热方式对镁合金板材温渐进成形性能及力学性能的影响[J]. 锻压技术, 2022, 47(2): 49-55.

ZHENG Zhi-yang, CHEN Yu-xiang, LIAO Juan. Influence of Heating Method on Formability and Mechanical Properties for Magnesium Alloy Sheet in Warm Incremental Forming[J]. Forging & Stamping Technology, 2022, 47(2): 49-55.

[28] LI Zheng-fang, LU Shi-hong, ZHANG Tao, et al. Electric Assistance Hot Incremental Sheet Forming: An Integral Heating Design[J]. The International Journal of Advanced Manufacturing Technology, 2018, 96(9): 3209-3215.

[29] 张春, 鲁世红, 李正芳, 等. 整体自阻电加热渐进成形温度控制系统[J]. 锻压技术, 2019, 44(2): 119-125.

ZHANG Chun, LU Shi-hong, LI Zheng-fang, et al. Temperature Control System of Integral Self-Resistive Electric Heating Incremental Forming[J]. Forging & Stamping Technology, 2019, 44(2): 119-125.

[30] KIM S W, LEE Y S, KANG S H, et al. Incremental Forming of Mg Alloy Sheet at Elevated Temperatures[J]. Journal of Mechanical Science and Technology, 2007, 21(10): 1518.

[31] MORI K, MAKI S, TANAKA Y. Warm and Hot Stamping of Ultra High Tensile Strength Steel Sheets Using Resistance Heating[J]. CIRP Annals, 2005, 54(1): 209-212.

[32] FAN Guo-qiang, GAO L, HUSSAIN G, et al. Electric Hot Incremental Forming: A Novel Technique[J]. International Journal of Machine Tools and Manufacture, 2008, 48(15): 1688-1692.

[33] FAN Guo-qiang, SUN Feng-tao, MENG Xiang-guo, et al. Electric Hot Incremental Forming of Ti-6Al-4V Titanium Sheet[J]. The International Journal of Advanced Manufacturing Technology, 2010, 49(9): 941-947.

[34] 范国强. TC4板材局部自阻电加热数控渐进成形的研究[D]. 南京: 南京航空航天大学, 2010: 77-80.

FAN Guo-qiang. Research on Electric Hot Incremental Forming of Ti-6Al-4V Titanium Sheet[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2010: 77-80.

[35] 张其龙. 局部自阻电加热数控渐进成形翻边技术研究[D]. 南京: 南京航空航天大学, 2013: 20-24.

ZHANG Qi-long. Research on Electric Hot Incremental Flanging Technology[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2013: 20-24.

[36] LIU Cheng-xin, DUAN Hong-gang, CHU Xing-rong, et al. Formability and Microstructure Evolution of Ti-6Al-4 V Alloy in Electric Hot Incremental Forming[J]. The International Journal of Advanced Manufacturing Technology, 2022, 119(5): 2935-2944.

[37] DUFLOU J, CALLEBAUT B, VERBERT J, et al. Laser Assisted Incremental Forming: Formability and Accuracy Improvement[J]. CIRP Annals - Manufacturing Technology, 2007, 56(1): 273-276.

[38] DUFLOU J R, CALLEBAUT B, VERBERT J, et al. Improved SPIF Performance through Dynamic Local Heating[J]. International Journal of Machine Tools and Manufacture, 2008, 48(5): 543-549.

[39] CALLEBAUT B. Sheet Metal Forming by Laser Forming and Laser Assisted Incremental Forming[D]. Katholieke Universiteit Leuven, Belgium, 2009: 9-17.

[40] GÖTTMANN A, DIETTRICH J, BERGWEILER G, et al. Laser-Assisted Asymmetric Incremental Sheet Forming of Titanium Sheet Metal Parts[J]. Production Engineering, 2011, 5(3): 263-271.

[41] GÖTTMANN A, BAILLY D, BERGWEILER G, et al. A Novel Approach for Temperature Control in ISF Supported by Laser and Resistance Heating[J]. The International Journal of Advanced Manufacturing Technology, 2013, 67(9): 2195-2205.

[42] MOHAMMADI A, VANHOVE H, VAN BAEL A, et al. Towards Accuracy Improvement in Single Point Incremental Forming of Shallow Parts Formed under Laser Assisted Conditions[J]. International Journal of Material Forming, 2016, 9(3): 339-351.

[43] MOHAMMADI A, QIN Ling, VANHOVE H, et al. Single Point Incremental Forming of an Aged AL-Cu-Mg Alloy: Influence of Pre-Heat Treatment and Warm Forming[J]. Journal of Materials Engineering and Performance, 2016, 25(6): 2478-2488.

[44] MOHAMMADI A, VANHOVE H, VAN BAEL A, et al. Effect of Laser Transformation Hardening on the Accuracy of SPIF Formed Parts[J]. Journal of Manufacturing Science and Engineering, 2017, 139(1): 011007.

[45] DURANTE M, FORMISANO A, LANGELLA A, et al. The Influence of Tool Rotation on an Incremental Forming Process[J]. Journal of Materials Processing Technology, 2009, 209(9): 4621-4626.

[46] OTSU M, YASUNAGA M, MATSUDA M, et al. Friction Stir Incremental Forming of A2017 Aluminum Sheets[J]. Procedia Engineering, 2014, 81: 2318-2323.

[47] OTSU M, ICHIKAWA T, MATSUDA M, et al. Development of Friction Stir Incremental Forming[J]. Journal of the Japan Society for Technology of Plasticity, 2011, 52(603): 490-494.

[48] LIU Zhao-bing. Friction Stir Incremental Forming of AA7075-O Sheets: Investigation on Process Feasibility[J]. Procedia Engineering, 2017, 207: 783-788.

[49] 胡诗尧, 周六如, 姜旭, 等. AZ31B镁合金板料摩擦热渐进成形中工艺参数对应力、应变、厚度的影响[J]. 锻压技术, 2022, 47(2): 62-72.

HU Shi-yao, ZHOU Liu-ru, JIANG Xu, et al. Influence of Process Parameters on Stress, Strain and Thickness in Friction Thermal Incremental Forming for AZ31B Magnesium Alloy Sheet[J]. Forging & Stamping Technology, 2022, 47(2): 62-72.

[50] 李磊, 刘兆兵. 摩擦热辅助渐进成形技术中的温度传感器[C]// 2017中国自动化大会(CAC2017)暨国际智能制造创新大会(CIMIC2017)论文集, 2017: 805-810.

LI Lei, LIU Zhao-bing. Temperature Sensor by Friction Thermal Assisted Progressive Forming Technology[C]// Collected Papers for CAC2017 & CIMIC2017, 2017: 805-810.

[51] 李贺. 基于电阻热控温的TC4钛合金板料单点渐进成形实验研究[D]. 济南: 山东大学, 2020: 11-12.

LI He. Experimental Study on Single Point Incremental Forming of TC4 Titanium Alloy Sheet Based on Temperature Control by Resistance Heating[D]. Jinan: Shandong University, 2020: 11-12.

[52] 张春. 自阻电加热渐进成形温度控制系统的研究[D]. 南京: 南京航空航天大学, 2019: 57-59.

ZHANG Chun. Research on Temperature Control System of Self-Resistance Electrical Heating Incremental Forming[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2019: 57-59.

[53] GIUSEPPINA A, CLAUDIO C, LUIGINO F, et al. Theoretical Model for Temperature Prediction in Incremental Sheet Forming - Experimental Validation[J]. International Journal of Mechanical Sciences, 2016, 108-109: 39-48.

[54] JIANG Zi-lin, EHMANN K F, CAO Jian. Prediction of Forming Temperature in Electrically-Assisted Double-Sided Incremental Forming Using a Neural Network[J]. Journal of Materials Processing Technology, 2022, 302: 117486.

Research Progress of Heating and Temperature Measurement Methods in Thermal Progressive Forming

GAO Zheng-yuan1, LI Xu1, LI Zheng-fang2, XING Hao-jie1, ZHANG Geng1, AN Zhi-guo1

(1. School of Mechatronics & Vehicle Engineering, Chongqing Jiaotong University, Chongqing 400074, China; 2.School of Mechanical and Electrical Engineering, Kunming University, Kunming 650214, China)

Progressive forming is an advanced manufacturing technology, which can meet the production requirements of small batch products for high precision and efficiency. Components used in aerospace, electronics and precision instruments are usually characterized by light weight and high strength, but the materials with poor overall ductility at room temperature (titanium alloy, magnesium alloy and aluminum alloy) are difficult to be formed by the traditional progressive forming methods, so it is particularly important to use the heat assisted method. The development of progressive forming technology and forming principle were briefly introduced, and the heating methods put forward by Chinese and foreign researchers for the thermal progressive forming technology were summarized, including two types: integral heating and local heating. Furthermore, a comparative analysis was carried out on the advantages and disadvantages of the two heating methods. The electric heating method was suitable for a wide range, with a higher heating temperature and a simpler equipment structure, which had many potential applications. On this basis, for different heating methods, the corresponding forming devices, temperature measurements and control methods were summarized. The temperature measurement methods were divided into contact and non-contact temperature measurement. According to the comparison results of the two temperature measurement methods, contact temperature measurement was usually used for the objects with high temperature measurement accuracy and a large temperature range, but it was difficult to measure the temperature of moving objects. Non-contact temperature measurement was usually used to measure the temperature of moving objects with a small temperature range, and would not affect the temperature field of the measured object, but its manufacturing cost was high and the measurement accuracy was relatively low. Through the analysis on the suitable working conditions of various forming devices and temperature measurement and control systems, it is concluded that controlling the temperature near the optimum temperature for material forming can improve the formability and forming accuracy of the material.

progressive forming; thermal forming; heat assisted method; temperature acquisition; temperature control

10.3969/j.issn.1674-6457.2023.02.019

TP273

A

1674-6457(2023)02-0160-11

2022–09–22

2022-09-22

国家自然科学基金(22272013);重庆市自然科学基金面上项目(cstc2021jcyj-msxmX1047)

National Natural Science Foundation of China (22272013); Scientific and Technological Research Program of Chongqing Science and Technology Bureau (cstc2021jcyj-msxmX1047)

高正源(1982—),男,博士,副教授,主要研究方向为轻金属材料、先进制造、表面工程和环保材料。

GAO Zheng-yuan (1982-), Male, Doctor, Associate professor, Research focus: light metal materials, advanced manufacturing, surface engineering and environmental protection materials.

安治国(1976—),男,博士,副教授,主要研究方向为表面工程、塑性成形CAD/CAE技术。

AN Zhi-guo (1976-), Male, Doctor, Associate professor, Research focus: surface engineering and plastic forming CAD/CAE technology.

高正源, 李旭, 李正芳, 等. 热渐进成形中加热方式及其测温方法的研究进展[J]. 精密成形工程, 2023, 15(2): 160-170.

GAO Zheng-yuan, LI Xu, LI Zheng-fang, et al. Research Progress of Heating and Temperature Measurement Methods in Thermal Progressive Forming[J]. Journal of Netshape Forming Engineering, 2023, 15(2): 160-170.