Halbach阵列磁弹簧减压阀特性研究

郭 龙, 吴张永, 杨瑜君, 蒋佳骏, 朱启晨

(1.昆明理工大学 机电工程学院, 云南 昆明 650500; 2.云南开放大学 开放教育学院, 云南 昆明 650101)

引言

减压阀是液压传动系统的压力控制元件之一,是利用液流流过缝隙产生压降的原理,使出口油压低于进口油压的压力控制阀[1-3]。现有减压阀均依靠机械弹簧实现预紧、调压以及复位功能[4-5]。机械弹簧在使用过程中易出现应力松弛和疲劳断裂等失效模式,一旦失效出现断裂或松弛、卡死现象,将会导致减压阀故障,进而影响减压阀稳压精度和响应速度。随着电磁学以及磁性材料技术的不断发展,磁弹簧因其结构简单、响应迅速以及无疲劳磨损等优点,被广泛应用于各种领域。同时作为无接触式弹簧机构,磁弹簧能有效避免机械弹簧应力松弛和疲劳断裂等问题[6-7]。

部分学者基于磁弹簧设计了磁弹簧溢流阀以及单向阀[8-9],有效解决了机械弹簧应力失效及疲劳断裂的问题,提升了液压元件的性能。但是所设计的磁弹簧结构大多为2块永磁体直接构成的普通磁弹簧,磁力较小,仅能满足较低的压力工况[10-13]。

Halbach阵列是一种永磁体排列方式,通过将不同磁化方向的永磁体按照一定的顺序排列,使得阵列一边的磁场显著增强而另一边显著减弱,且很容易得到在空间较理想的正弦分布磁场。Halbach阵列磁弹簧在磁悬浮轨道[14]、高精度直线电机[15]以及核磁共振[16-17]等领域得到了广泛研究和应用,其研究重心主要集中在阵列弹簧的磁体结构[18-20]、导磁包覆、排列方式[21]以及计算模型等方面,而关于Halbach阵列在液压阀类元件中的研究还鲜有报道。

因此,本研究以直动式减压阀为对象,将Halbach阵列磁弹簧代入减压阀进行合理设计,使磁能集中在一侧,在相同体积下,最大程度的利用磁能,改善机械弹簧应力失效和疲劳断裂、普通磁弹簧在相同体积下磁力小的问题,提升减压阀稳压精度和响应速度。

1 Halbach阵列磁弹簧减压阀结构设计

1.1 工作原理和材料选择

1) 工作原理

Halbach阵列磁弹簧由2块以上的Halbach阵列按一定规律搭配组成,进而改变普通永磁体磁力线分布规律,实现磁力线单侧汇聚分布[22]。

2) 材料选型

永磁材料又可分为金属永磁材料、铁氧体永磁材料和稀土永磁材料等。相较于其他永磁材料,稀土钕铁硼具有较高的矫顽力、最大磁能积及剩余磁化强度。本研究采用N52型烧结钕铁硼。

1.2 结构选型

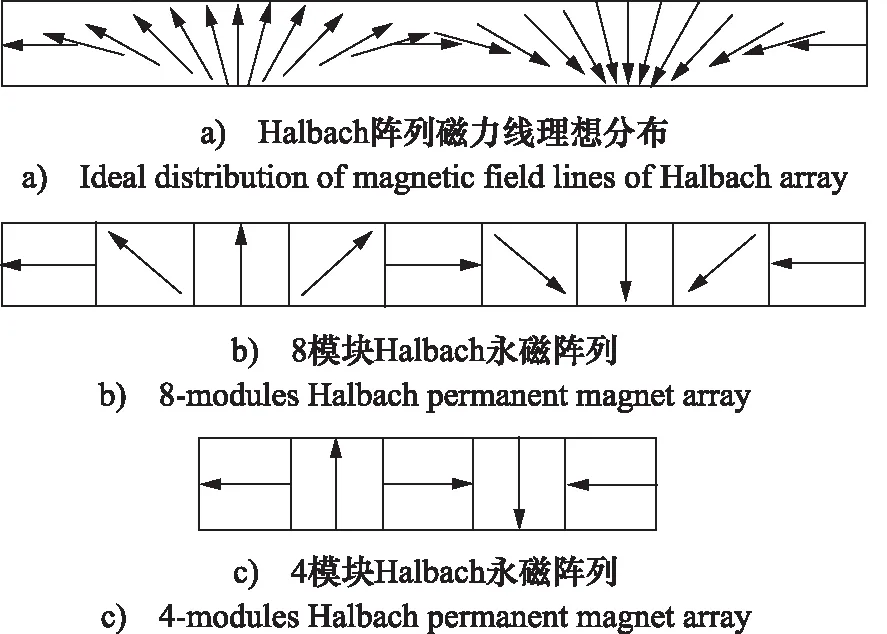

Halbach阵列理想情况下磁场分布如图1a所示,即相邻永磁体充磁角度越小,其磁力线越符合正弦分布,但在实际工程应用中,受永磁体内部钕铁硼烧结厚度以及外部锌镀层厚度影响,难以实现正弦分布的理想情况,因此通常将相邻永磁体充磁角度设定为45°与90°,即形成如图1b所示的4模块以及如图1c所示的8模块Halbach阵列。受阀芯尺寸限制,应选择较小模块数的阵列结构,因此本研究选取直线型4模块Halbach阵列作为Halbach阵列磁弹簧结构。

图1 Halbach阵列示意图

1.3 Halbach阵列磁弹簧磁场强度计算理论

1) Halbach磁弹簧间隙磁斥力解析计算

将空间中永磁体产生的恒定静磁场能量,等效替换为通电线圈产生的恒定静磁场进行计算,假设磁化强度矢量总是位于横截面所在平面内,可将Halbach阵列磁弹簧空间模型简化为平面二维磁场模型进行分析。将Halbach阵列磁弹簧视为2个长条永磁体,两永磁体磁极化强度矢量为J1,J2,剩磁感应强度为B1,B2,横截面微面积为dS1,dS2,在二维平面坐标系XOZ截面中提取微小面积dS进行分析。

将XOZ平面坐标所得结果进行积分,即可得到Halbach阵列磁弹簧单位长度下总能量:

(1)

式中,μ0—— N52型钕铁硼导磁率

θ——r与x轴正方向夹角(r为同一横截面两细长永磁体间距离)

β1——J1与x轴正方向夹角

β2——J2与x轴正方向夹角

本研究所设计Halbach阵列磁弹簧用于替代直动式减压阀机械弹簧,工作环境为液压介质包裹下的Z方向高频率动态位移。因此描述Halbach阵列磁力具体移动情况需采用虚功位移原理法,假设磁弹簧系统在运动过程中只有一个磁铁在广义坐标下发生位移变化,此时系统做功过程为:

dA=dW+fdg

(2)

式中, dA—— 外部加载能量

dW—— 磁场能量增量

fdg—— 磁场力所做的功

在Halbach阵列磁弹簧Z向往复运动过程中,无外界充磁发生,因此可视外部加载能量为0,当外界提供能量为0时,可得dW=-fdg,因此可知磁力为:

(3)

依据式(1)对Z0求偏导,即可求出Z方向分力为:

(4)

(5)

1.4 Halbach阵列磁弹簧结构与仿真

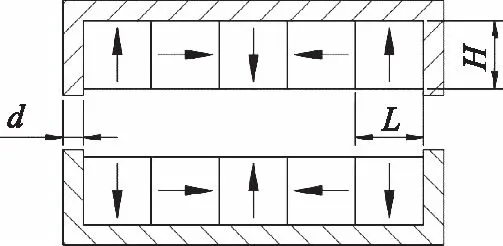

Halbach阵列磁弹簧因磁力线在单侧密集分布,为同时发挥两侧Halbach阵列单侧强磁特性,因此Halbach阵列磁弹簧受力模式需设计为斥力型。同时为了更好适应液压元件实际工况,本研究在4模块Halbach阵列的基础上提出一种Halbach阵列磁弹簧结构,主要由永磁材料与软磁材料配合组成,其结构原理如图2所示,通过将初始导磁率、矫顽力和饱和磁感应强度都较为符合的DT4纯铁作为导磁材料引导磁力线分布,在减少非接触区域磁密的同时,进一步提高了相邻接触面气隙磁密[23]。

图2 Halbach阵列磁弹簧结构原理图

已知Halbach阵列磁弹簧磁力随间隙增大逐渐减小,因此工作区间需尽量设置在间隙较小处,同时为避免Halbach阵列因减压阀随阀芯高频运动时磁体间擦碰,需要通过设置合理软磁材料限制永磁体间产生直接碰撞。因此,不能以永磁体零间隙作为设计参考,应该以1 mm处间隙磁力与减压阀最大调定压力作为减压阀阀芯运动平衡联立的依据,假设忽略阀芯与阀体间摩擦阻力及稳态液动力,阀芯受力平衡公式为:

A·v=FH+G

(6)

式中,A—— 阀芯作用面积

v—— 进、出油口油液流速

FH—— Halbach阵列磁弹簧磁力

G—— 阀芯、导磁结构以及Halbach阵列整体质量

其中,Halbach阵列磁弹簧间隙磁力为:

FH=FZ+Ktxt

(7)

式中,FZ—— 磁弹簧预紧力

Kt—— 磁弹簧刚度

xt—— 磁弹簧间隙距离

代入式(5)Z向间隙磁力推导结果可得:

(8)

1) 不同相对偏转角度对Halbach阵列磁弹簧影响

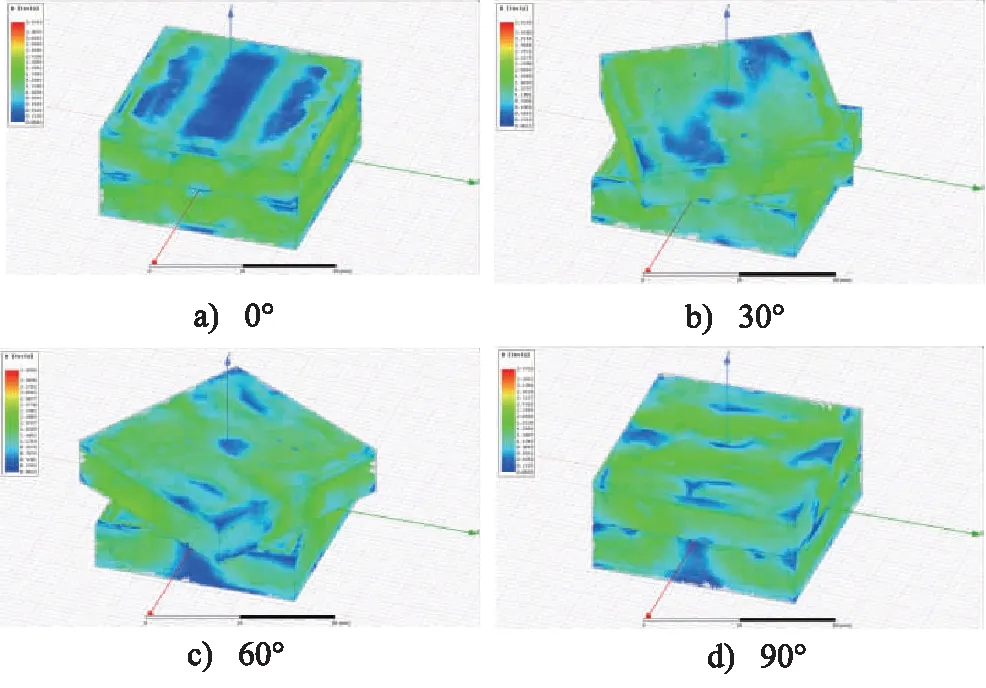

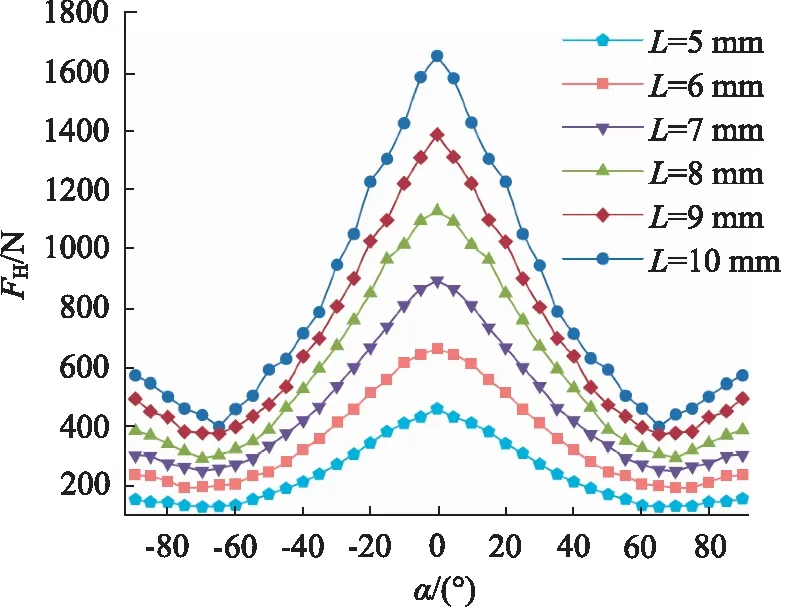

在直动式减压阀的工况中,弹簧所在阀腔多为圆形流道,磁弹簧在工作过程中可能存在沿Z轴线相对转动的情况,因此,将通过仿真分析不同相对偏转角度对Halbach阵列磁弹簧影响。仿真设置数据如表1所示,按照按磁体宽度L分为6组进行仿真分析,磁弹簧各角度仿真云图,如图3所示,仿真数据曲线如图4所示。

图3 不同相对偏转角度Halbach阵列磁弹簧磁场仿真云图

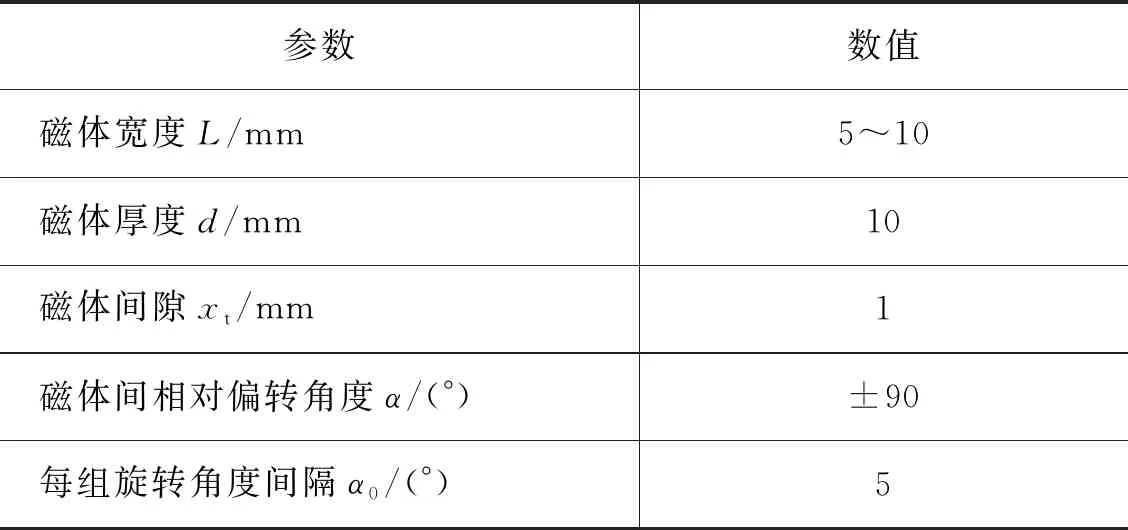

表1 不同相对偏转角度永磁弹簧仿真参数

由图4可以看出,Halbach阵列磁弹簧相对偏转角度为0°时磁斥力最大,随着相对偏转角度逐渐增大,磁斥力明显降低,综合分析后发现2个主要原因:首先, 根据对每块永磁体受力情况独立分析阀芯, 当磁弹簧开始旋转时,部分永磁体由于对应永磁体充磁方向发生变化,斥力急剧降低,当旋转角度逐渐升高时,部分永磁体受力呈现为吸引力,进而抵消了Halbach阵列磁弹簧整体结构的排斥力;其次,当磁弹簧相对偏转角度变化时,磁弹簧间相对面积开始减小,进一步加速了整体磁斥力的下降,当相对偏转角度逐渐接近90°时,磁弹簧间相对面积逐渐增大,在图4中90°区域呈现微弱上升趋势。通过对Halbach阵列磁弹簧相对偏转角度仿真分析,发现减压阀阀体应在设计过程中考虑对磁弹簧的限位功能,限定磁弹簧相对偏转角度不得超过±5°。

图4 不同相对偏转角度时Halbach阵列磁场仿真数据图

2) Halbach阵列磁弹簧力-位移特性仿真

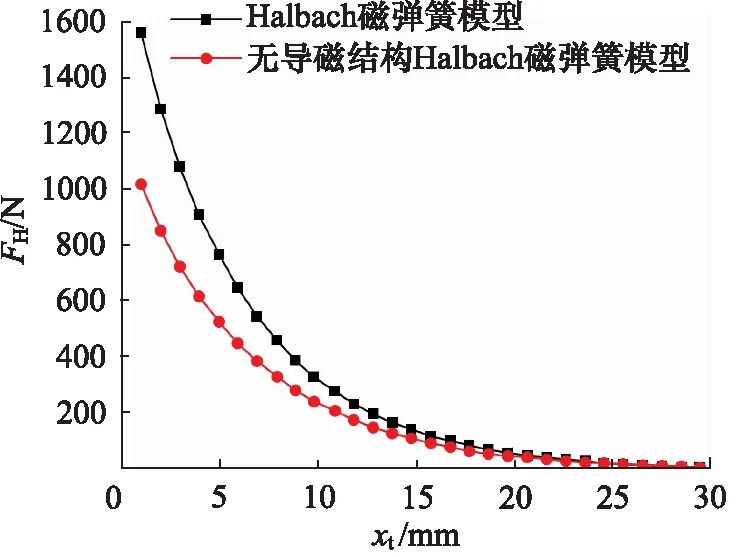

利用Maxwell软件进行磁力仿真,得到Halbach阵列磁弹簧间隙在1~30 mm内的力-位移特性,如图5所示。

图5 减压阀磁弹簧力-位移仿真数据图

由图5可以看出,经过优化结构设计后的Halbach阵列磁弹簧,在间隙较小处磁斥力相对于无导磁结构Halbach阵列磁弹簧得到了明显提升,随着磁弹簧间隙逐渐增大,所设计的导磁结构对于磁斥力的提升效果逐渐降低,最终随着间隙提高,2种结构磁斥力在接近零位处逐渐趋于相同。

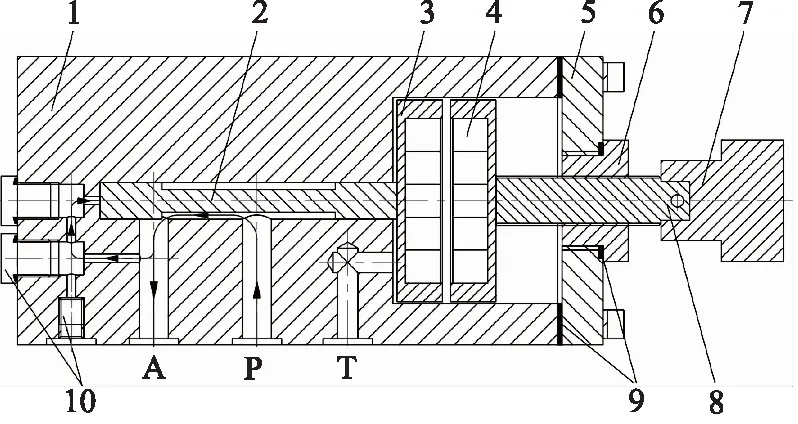

1.5 Halbach阵列磁弹簧减压阀阀体结构

Halbach阵列磁弹簧减压阀基本结构示意图,如图6所示,主体结构参照直动式减压阀阀闭环自动控制原理设计,该结构主要由阀体、阀芯、导磁结构、阀体密封端盖、螺杆密封端盖、调压手轮、密封垫圈以及液压密封堵头等部分组成,为进一步降低阀体运行过程中的漏磁现象,改善Halbach阵列磁弹簧减压阀磁路,除Halbach阵列磁弹簧及导磁结构外,阀体、阀芯及间隙调整机构加工材料均采用铝合金。

1.阀体 2.阀芯 3.导磁结构 4.Halbach 阵列磁弹簧 5.阀体密封端盖 6.螺杆密封端 7.调压手轮 8.调节螺杆 9.密封垫圈 10.液压密封堵头

工作原理:液压系统主路的高压油液由P口进入减压阀,经阀体与阀芯组合形成的环形节流流道由A口流出,其间在减压阀出口处设有反馈流道,使高压油液同时作用于阀芯左侧,当油液对阀芯作用力小于或等于Halbach阵列磁弹簧预设压力时,阀芯位置不发生变化;当油液对阀芯作用力大于Halbach阵列磁弹簧预设压力时,阀芯向右移动,移动过程中阀芯与阀体间开度减小,致使出口压力降低,当出口A处压力达到预设值时,阀芯受力进入稳定状态,出口A处压力实现减压。同时由于阀芯运动过程中,会有部分油液进入磁弹簧工作腔,为避免二次油腔压力变化影响阀芯受力平衡,由出油口T接油箱完成卸油。

2 Halbach阵列磁弹簧减压阀性能仿真分析

为研究Halbach阵列磁弹簧对于直动式减压阀性能的影响,利用AMESim仿真软件对Halbach阵列磁弹簧减压阀静、动态特性进行仿真。通过分析Halbach阵列磁弹簧减压阀工作原理,建立其与同规格参数的机械弹簧直动式减压阀仿真模型,分别对其静态压力-流量特性以及出口压力动态响应特性进行分析。

2.1 Halbach阵列磁弹簧减压阀仿真模型

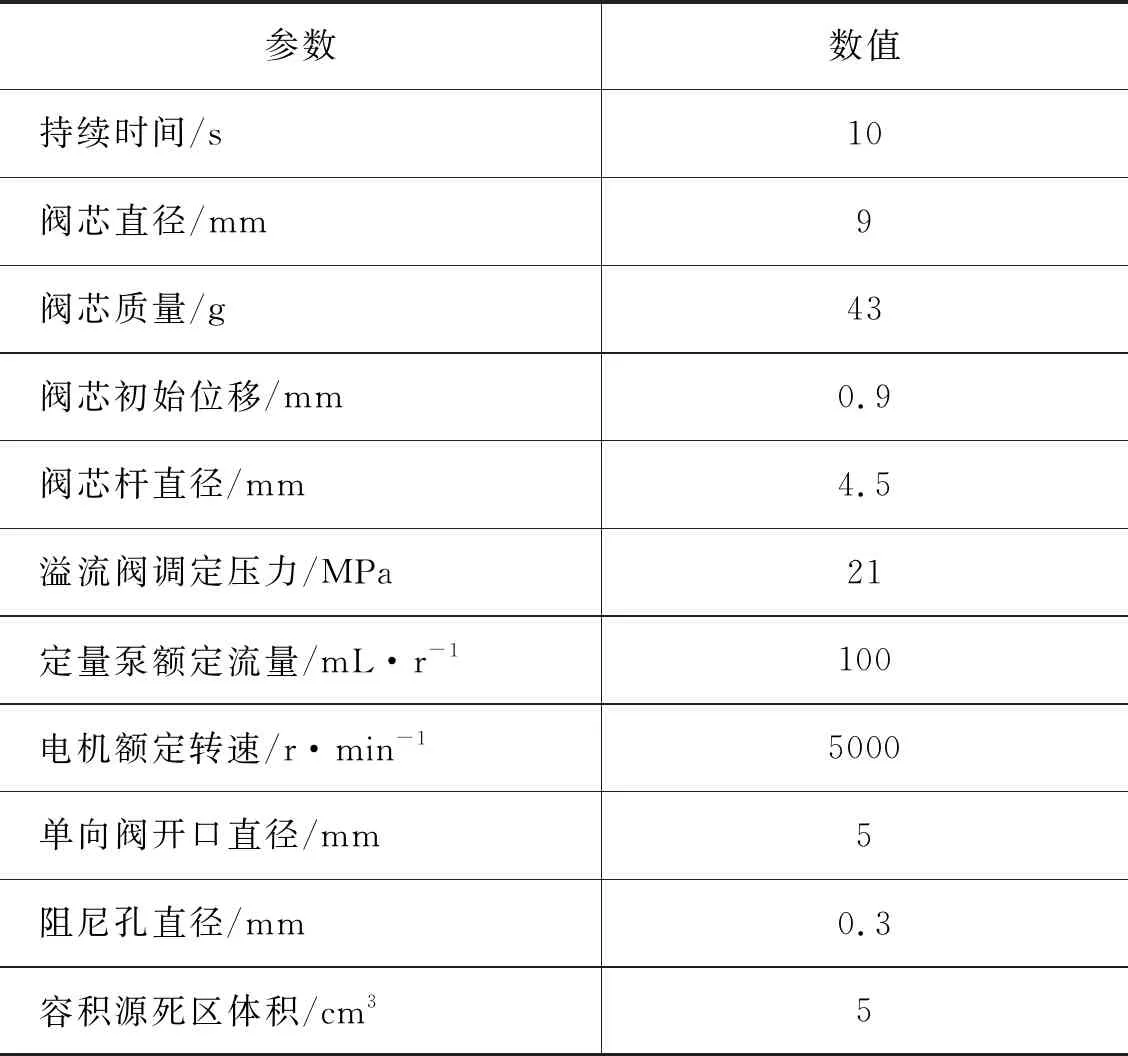

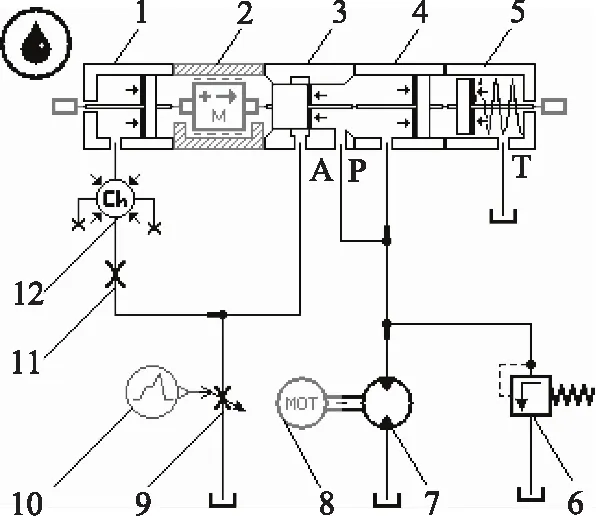

Halbach阵列磁弹簧减压阀的仿真模型如图7所示。通过AMESim对Halbach阵列磁弹簧减压阀参数设置,各模块具体参数如表2所示,其中弹簧刚度及预紧力由力-位移仿真曲线代入生成。

表2 Halbach阵列磁弹簧减压阀系统参数

1.活塞 2.质量块 3.带环形截面节流孔的阀芯 4.活塞 5.带弹簧的活塞 6.溢流阀 7.液压泵 8.电机 9.可控节流阀 10.分段线性信号源 11.节流阀 12.具有压力动力学的液压容积

2.2 减压阀动态特性仿真

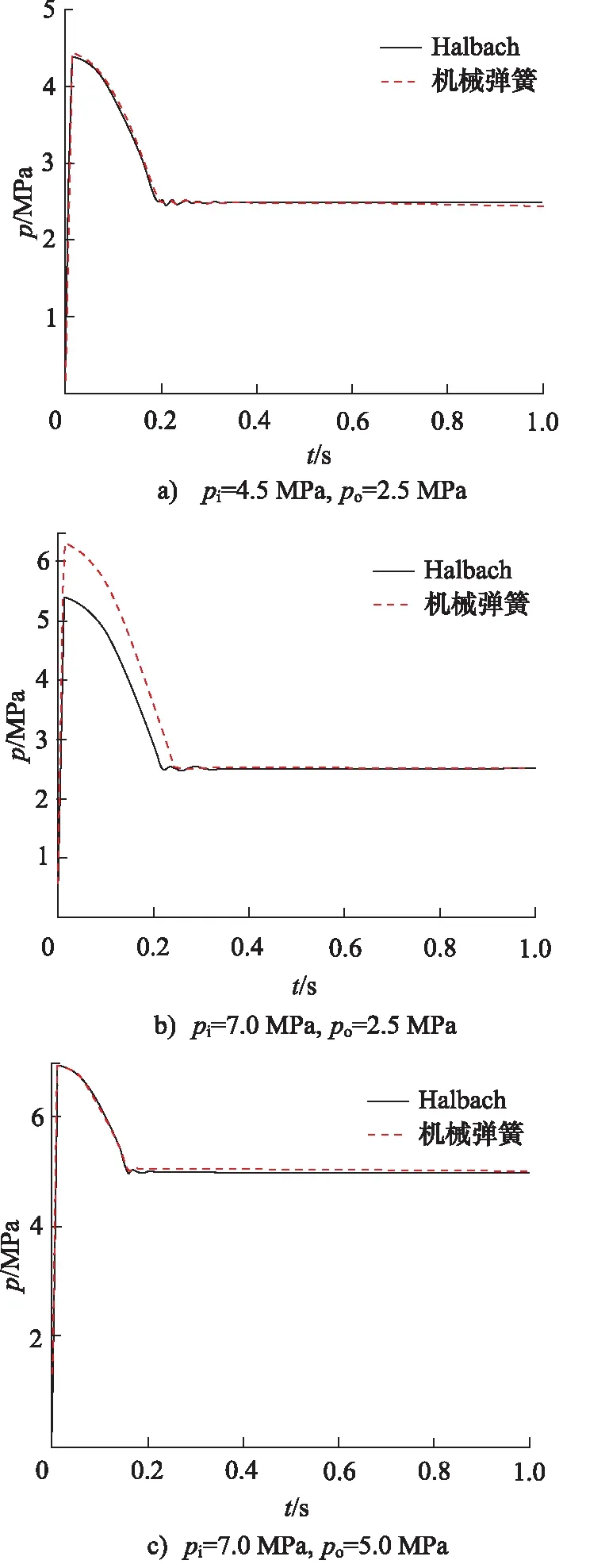

设置步长为0.001 s,仿真时间0.05 s,系统进口压力pi分别设定为4.5,7,7 MPa,出口压力po分别为2.5,2.5,5 MPa,得到2种减压阀阶跃压力响应曲线,如图8所示。

由图8可知,在出口压力分别po为2.5 MPa和5 MPa,进口压力pi分别为4.5 MPa和7 MPa时,2种减压阀动态曲线轮廓较为接近,超调量与瞬态响应时间无明显差异;当po为2.5 MPa,pi为7 MPa时,Halbach阵列磁弹簧减压阀相比机械弹簧直动式减压阀超调率降低约24%,瞬态响应时间减少约21%。

图8 2种减压阀动态特性仿真图

2.3 压力-流量特性分析

在表2的参数设置基础上,设定仿真时间隔为0.1 s,得到同一出口压力下Halbach阵列磁弹簧减压阀与机械弹簧直动式减压阀压力-流量特性曲线,如图9所示。

由图9可知,在出口调定压力为2.5 MPa时,Halbach阵列磁弹簧减压阀压力损失比机械弹簧直动式减压阀小约8.92%,当出口调定压力升高至20 MPa时,Halbach阵列磁弹簧减压阀压力损失比机械弹簧直动式减压阀小约0.63%。

3 Halbach阵列磁弹簧减压阀性能测试分析

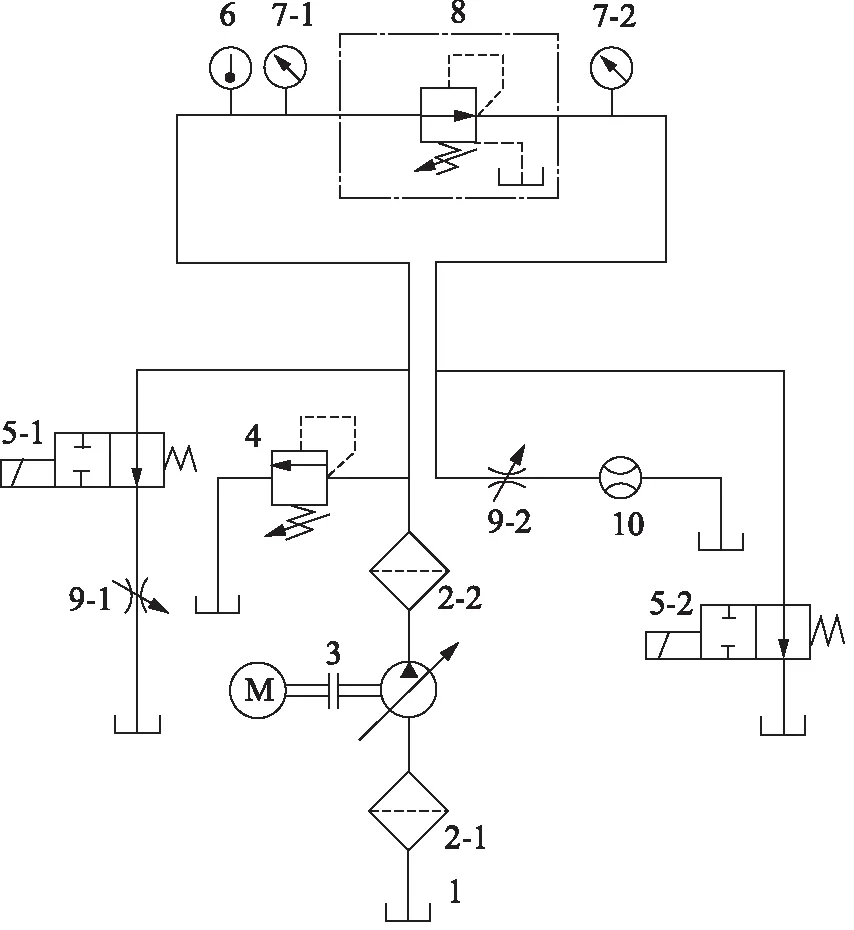

为验证Halbach阵列磁弹簧减压阀仿真结果,搭建对应试验平台,对Halbach阵列磁弹簧减压阀动、静态特性进行测试分析,图10为Halbach阵列磁弹簧减压阀试验回路原理图。

1.油缸 2.过滤器 3.液压泵 4.溢流阀 5.二位二通电磁换向阀 6.温度计 7.压力表 8.被试减压阀 9.节流阀 10.流量计

3.1 减压阀动态特性试验与分析

设置系统进口压力分别为4.5,7,7 MPa,出口压力分别为2.5,2.5,5 MPa进行试验。

试验时将溢流阀压力调定为4.5 MPa,待测减压阀出口压力调定为2.5 MPa,观察系统运行情况,若系统运行平稳,则开启电磁换向阀,使液流通道暂时切断,打开综合液压试验台压力信号采集软件,调整好相关程序后关闭电磁换向阀,使得电磁换向阀回归自然位,采集此时进口压力瞬间变化时待测阀动态特性,将溢流阀压力调定为7.0 MPa,重复上述操作直至第一组数据测试完成。第二组试验将溢流阀压力调定为7.0 MPa,待测阀出口压力调定为5 MPa,其余试验流程与第一组相同。两组试验完成后更换待测阀进行同样流程的两组对比试验,生成如图11所示两种减压阀不同出口调定压力下动态响应特性试验图。

由图11可以看出,当出口调定压力为2.5 MPa,进出口压差为2 MPa时,Halbach阵列磁弹簧减压阀与机械弹簧直动式减压阀相比,压力脉冲小0.145 MPa,响应时间基本相同;当出口调定压力为2.5 MPa,进出口压差为4.5 MPa时,Halbach阵列磁弹簧减压阀比机械弹簧直动式减压阀压力脉冲小0.57 MPa,响应时间快0.03 s;当出口调定压力为5.0 MPa,进出口压差为2 MPa时,Halbach阵列磁弹簧减压阀比机械弹簧直动式减压阀压力脉冲小0.169 MPa,响应时间基本相同。综合比对各组测试数据趋势可以发现,当进出口压差由2 MPa上升至4.5 MPa时,Halbach阵列磁弹簧减压阀对压力脉冲的抑制效果更高,响应时间也优于机械弹簧直动式减压阀。试验结果与仿真基本吻合,有效验证了其仿真结果的准确性。

图11 两种减压阀动态特性试验图

3.2 减压阀静态特性试验与分析

根据试验数据绘制出压力-流量曲线,如图12所示。

由图12可以看出,Halbach阵列磁弹簧减压阀运行平稳,在2.5 MPa与5.0 MPa工况下具有良好的静态特性,且横向对比可以发现Halbach阵列磁弹簧减压阀在实验中压力损失小于机械弹簧直动式减压阀,具有更好的稳压精度。同时,通过计算拟合发现两种减压阀压力-流量曲线斜率与仿真基本相同,误差在5%以内,证明了仿真结果的准确性。

图12 压力-流量特性试验数据图

3.3 试验误差分析

仿真和试验存在一定偏差,究其原因如下:

(1) Halbach阵列磁弹簧灵敏度较高,试验过程中手动调压造成的误差较大;

(2) 仿真过程中忽略了Halbach阵列磁弹簧和阀芯与阀体间摩擦阻力;

(3) 试验过程中,不同工作温度下液压介质的黏度有所不同,磁性材料出现退磁现象;

(4) 仿真过程中对实际的复杂流场运动没有考虑。

4 结论

(1) 提出一种Halbach阵列磁弹簧减压阀,利用Maxwell软件对Halbach阵列磁弹簧偏转角度进行仿真,结果表明,相对偏转角度为0°时磁斥力最大,随着相对偏转角度逐渐增大磁斥力明显降低;

(2) 利用AMESim软件对减压阀模型进行静态压力-流量特性仿真,与同规格机械弹簧直动式减压阀相比,压力损失减小约0.63%~8.92%,稳压精度更高;

(3) 利用AMESim软件对减压阀模型进行动态出口压力响应特性仿真,与同规格机械弹簧直动式减压阀相比,压力脉冲更小,响应时间更快,减少约21%,超调率降低约24%,具有更高的动态特性;

(4) 对所设计的Halbach阵列磁弹簧减压阀与同规格机械弹簧直动式减压阀进行静态流量-压力特性测试与动态出口压力响应特性测试,Halbach阵列磁弹簧减压阀压力脉冲更小,稳压精度更高,响应时间更快,试验与仿真结论基本一致。