复配型表面活性剂协同无机盐润湿煤尘性能研究*

刘 合,葛少成,孙丽英,陈 曦,张小伟,韩宗琪,陈景序

(1.太原理工大学安全与应急管理工程学院,山西 太原 030024;2.内蒙古科技大学矿业与煤炭学院,内蒙古 包头 014010)

0 引言

粉尘作为我国煤矿开采的主要污染源,不仅严重影响企业生产安全,也严重危害职工健康安全,因此,应加快推进我国煤矿粉尘治理工作[1]。喷雾降尘是井下广泛采用的除尘技术[2-3],影响其降尘效果的主要因素有:煤尘性质、雾化参数和液体介质。煤尘性质在生产过程中不易发生改变,因此相关研究大多集中在雾化参数优化和液体介质选用2 个方面[4-6]。

关于液体介质的选用,赵璐等[7]、张京兆等[8]通过测定不同类型表面活性剂单体溶液与复配溶液的表面张力、接触角等参数,探究复配型表面活性剂对煤尘润湿性的影响规律;Wang等[9]、翁安琦等[10]通过对比各类型表面活性剂的润湿效果,发现阴、非离子型表面活性剂单体与复配溶液润湿煤尘的效果均较优,且可与无机盐配合抑尘;程锦等[11]采用试验与理论模型相结合的方法,研究混合表面活性剂各组分间的协同效应。关于雾化参数的优化,蒋仲安等[12]研究喷嘴的雾化特性、冲击气流对喷雾捕尘能力的影响;张天等[13]提出超音速喷雾降尘技术,通过试验研究得到不同工况参数对降尘速率的影响规律。现有研究表明阴、非离子型表面活性剂复配协同效应显著,但其复配方式对煤尘润湿性的影响机理尚未达到共识[14]。因此,本文在采用新型超音速虹吸式空气雾化喷嘴的基础上,将阴、非离子表面活性剂进行两两复配,并添加无机盐保水剂,针对长焰煤开展接触角、表面张力等试验,从静态及动态角度分析复配型表面活性剂对煤尘润湿性能的影响规律,研究结果可为雾化降尘技术提供润湿效果优良的溶液配方。

1 试验样品制备

1.1 煤样样品制备

试验采用内蒙古黄玉川煤矿的长焰煤。用球磨机将煤块碾磨粉碎后过滤筛选200 目及以上的煤尘,收集并烘干,作为本次试验所用样品。

1.2 表面活性剂选取

选取常用的6 种表面活性剂具体参数见表1。

表1 试验所用表面活性剂Table 1 Surfactants for testing

2 静态试验系统设计及结果分析

2.1 试验设备及步骤

试验采用东莞市晟鼎精密仪器有限公司的科研型SDC-350 接触角测量仪,该仪器可以同时测定接触角与表面张力,具体试验步骤如下:

1)测定不同浓度下6 种表面活性剂单体的接触角及表面张力,记录数据并确定其临界胶束浓度(CMC)。

2)根据团队前期研究成果得知,6 种表面活性剂在质量分数为0.06%时均已达到临界胶束浓度,故按总质量分数为0.06%将6 种表面活性剂等比例两两复配,通过测定与计算复配液接触角和表面张力对比清水的下降率,选出协同效果最优的3 组复配液,分别记为复配液Ⅰ,复配液Ⅱ,复配液Ⅲ。

3)选取硫酸钙GaSO4、硫酸钠Na2SO4、氯化钙GaCl2、氯化钠NaCl 4 种无机盐,分别加入复配液Ⅰ,Ⅱ,Ⅲ中搅拌均匀,测定混合体系的接触角和表面张力,对比优选出最适合复配液Ⅰ,Ⅱ,Ⅲ的无机盐。

4)将复配液Ⅰ,Ⅱ,Ⅲ与优选出的无机盐进行正交试验,确定3 组配方的最佳浓度。

2.2 静态试验结果及分析

1)复配型表面活性剂优选

对表面活性剂单体及复配液进行表面张力、接触角测定(当地水的接触角为54.55°,表面张力为73.74 mN/m),测定结果分别如图1和图2所示。

由图1(a)可知,SAS-60 与AES 复配液的表面张力为26.88 mN/m,比SAS-60、AES 单体溶液的表面张力都小,存在协同增效效应;而SAS-60 与快T和AES与快T的复配液表面张力值均处于单体之间,说明出现拮抗现象。由图1(b)~图1(c)可知,存在协同效应的复配液组合为JFC-C+AEO-7、SAS-60 +X-100、SAS-60 +JFC-C、SAS-60 +AEO-7,其他复配液组合都存在拮抗作用。

由图1可知,阴+阴、非+非、阴+非离子型复配液组合的表面张力都在35 mN/m以下,且对比清水的表面张力下降比都约在60%及以上,说明在水中添加表面活性剂能显著降低水的表面张力。同时,对比图1中不同类型表面活性剂的复配效果可知,无论是同一种表面活性剂还是不同种表面活性剂之间进行复配,其结果都存在不一致性,即可能存在协同增效作用,也可能出现拮抗现象。因此针对不同类型的煤种,在选择表面活性剂进行复配时,应注意利用不同组分的特点,使复配体系具有比单一表面活性剂更优越的性能。

图1 复配溶液与单体溶液表面张力变化对比Fig.1 Comparison of surface tension change between compound solution and monomer solution

由图2可知,复配液中存在协同效应的组合为SAS-60 +AES、X-100 +JFC-C、JFC-C+AEO-7、SAS-60 +X-100、SAS-60 +AEO-7、AES +X-100,其中SAS-60 +X-100 复配液接触角最小,说明SAS-60 +X-100 复配液具有良好的煤尘润湿性。

图2 复配溶液与单体溶液接触角变化对比Fig.2 Comparison of contact angle change between compound solution and monomer solution

喷雾除尘技术中,溶液从喷嘴喷出到接触煤尘共经历2 次界面变化。第1 阶段:溶液喷射到空气中,此时气相与液相接触,气液两相界面引起的分子作用力为表面张力,表面张力越小,液滴越易破碎,捕集微小煤尘的能力越强;第2 阶段:溶液与煤尘碰撞,此时气、液、固三相接触,自固-液界面经过液体内部到气-液界面之间的夹角即为接触角,接触角越小,则液滴越易浸润煤尘,除尘效果更佳。综上,表面张力与接触角均为表征溶液润湿煤尘性能的关键因素,但其表征的对象不同,故可能存在接触角具有协同效应而表面张力出现拮抗的现象。有效润湿煤尘颗粒的临界表面张力值约为45 mN/m,本文试验所得复配液的表面张力值均在35 mN/m以下,故在表面张力已满足需求,而接触角与表面张力又存在相反效果时,以接触角的值作为衡量溶液对煤尘润湿性能的参数更佳。

由图1~2 可知,SAS-60 +JFC-C 2 组复配液虽存在表面张力具有协同效应,但接触角皆存在拮抗作用的现象;X-100 +AES、X-100 +JFC-C 2 组复配液的接触角虽存在协同效应,但其接触角的值相对偏大,故这3组复配液不做采用。综上优选出接触角值和表面张力值都偏低且存在一致协同效应的复配液有3 组,分别记为复配液Ⅰ:SAS-60 +X-100;复配液Ⅱ:SAS-60 +AES;复配液Ⅲ:AEO-7 +JFC-C。

2)无机盐优选

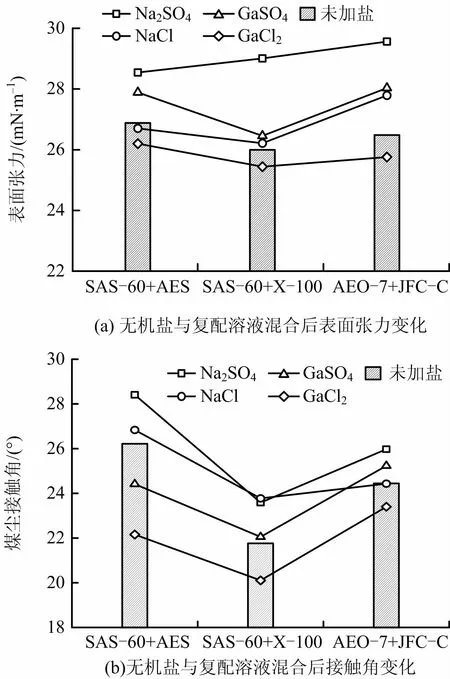

按质量分数为1%的重量称取4 种无机盐,将其分别加入复配液Ⅰ,Ⅱ,Ⅲ中搅拌均匀,对所得混合体系进行接触角、表面张力的测定结果如图3所示。

图3 混合体系表面张力、接触角变化对比Fig.3 Comparison of surface tension and contact angle change of mixed system

由图3可知,3 组复配液仅与CaCl2混合后,表面张力与接触角明显下降,这是由于Na2SO4,GaSO4对非离子型表面活性剂疏水基的盐溶作用会使表面活性剂的CMC变大;且CaCl2相对于NaCl,Ga2+所带正电荷比Na+多,更容易中和阴离子型表面活性剂中的电荷,减小极性基中的相互作用,降低表面张力。故优选GaCl2作为3 组复配液的保水剂。

3)正交试验设计

本文以接触角大小作为衡量溶液润湿煤尘性能的指标,采用SPSS 软件生成三因素四水平正交试验表,记复配液Ⅰ,Ⅱ,Ⅲ与CaCl2的正交设计分别为方案A,B,C,试验结果如表2~4 所示。

接触角越小,润湿性越好,故3 个因素中K值最小的水平即为最佳浓度,极差R的大小可以表征影响因素的主次,R值越大,则影响越显著。由表2~4 可知,方案A的最佳浓度配比为0.08%SAS-60 +0.04%X-100 +0.04%GaCl2,SAS-60 为主要影响因素;方案B的最佳浓度配比为0.04%SAS-60 +0.06%AES +0.08%GaCl2,AES 为主要影响因素;方案C的最佳浓度配比为0.06%AEO-7 +0.08%JFC-C+0.06%GaCl2,AEO-7为主要影响因素。

表2 方案A试验结果Table 2 Test results of scheme A

表3 方案B试验结果Table 3 Test results of scheme B

表3 (续)

表4 方案C试验结果Table 4 Test results of scheme C

3 动态试验系统设计及结果分析

3.1 喷嘴选用

试验采用新型超音速虹吸式空气雾化喷嘴如图4所示,该喷嘴采用拉瓦尔结构,其雾化机理为:当液体流过探针到达喷嘴出口段时,与通过拉瓦尔结构加速的超音速气流相撞,此时液体速度远小于气体速度,在空气动力作用下,液体表面受到巨大冲击和剧烈摩擦,碰撞产生的剪切力使液体被拉成无数微小细丝,雾化效果得到大幅改善。

图4 超音速虹吸式空气雾化喷嘴Fig.4 Supersonic siphon air atomizing nozzle

3.2 试验系统设计

1)粒径测量试验系统

试验系统由喷雾系统和雾滴分析系统组成,如图5所示。试验过程中将方案A,B,C的最佳浓度混合液均匀搅拌后倒入储水仓,再经喷嘴喷出,喷嘴支架固定在距激光粒度仪中心轴0.30 m处,给定0.40 MPa的供气压力(井下供气压力应不超过0.50 MPa),待溶液稳定喷出后实时检测溶液粒径大小,每个方案测试6 次,取平均值,清水作对照。

图5 粒径测量试验系统Fig.5 Particle size measurement test system

2)喷雾降尘试验系统

采用自行设计搭建的模拟矿井巷道进行喷雾降尘试验,该试验系统由喷尘系统和喷雾系统组成,如图6所示。

图6 喷雾降尘试验系统Fig.6 Spr ay dust r eduction test system

试验过程中煤尘由粉尘气溶胶发生器在一定风速下以进给速度35 mm/min 均匀稳定地喷入框体,混合溶液由空气压缩机给定0.40 MPa的压力,通过超音速虹吸式空气雾化喷嘴稳定喷出,全自动粉尘测定仪定时采样检测框体内煤尘浓度。

《煤矿安全规程》[15]规定,采煤工作面最低容许风速为0.25 m/s,最高容许风速为4 m/s,故本试验采用变频箱控制柜式离心风机的风速为0.50 m/s。

3.3 动态试验结果及分析

1)粒径测定

如图7(a)所示,4 组溶液的雾滴粒径都在100 μm以下,雾滴粒径频度分布均匀且集中,曲线呈“单驼峰”状。相对来说,方案A的“驼峰”位置最靠前且最高,说明方案A溶液在喷洒过程中出现频率最高的雾滴粒径最小;方案C的“驼峰”位置比方案B靠前,说明方案C溶液在喷洒过程中出现频率最高的雾滴比方案B的雾滴粒径小;清水在喷洒过程中出现频率最高的雾滴粒径最大。如图7(b)所示,为雾滴粒径累积分布图,其表示小于或大于某粒径颗粒的百分含量,一般常用D50 表示样品的平均粒度,即样品的累积粒度分布百分数达到50%时所对应的粒径,由图7可知,溶液在D50 处所对应的粒径大小依次为:方案A<方案C<方案B<清水,与图7(a)的规律一致。

图7 雾滴粒径分布规律Fig.7 Law of droplet size distribution

2)降尘效率

采用喷雾降尘试验系统如图6所示,首先测定初始条件下(仅喷尘)的全尘浓度、呼尘浓度,其次测定喷洒各个方案溶液后的全尘浓度、呼尘浓度,每个方案进行3次试验,取平均值,并与清水做对照。溶液的降尘效率结果如图8所示。

图8 各方案溶液的降尘效率对比Fig.8 Comparison of dust reduction efficiency of solutions in different schemes

由图8可知,各方案溶液的降尘效率对比清水都有大幅提升,全尘降尘效率与呼尘降尘效率规律一致,降尘效率依次为:方案A>方案C>方案B>清水。方案A的降尘效果最佳,其全尘降尘效率为92.55%,比清水提升79.95%;呼尘降尘效率为91.27%,比清水提升82.36%。

4 结论

1)由接触角、表面张力等静态试验可以确定阴与阴、阴与非、非与非表面活性剂复配都存在协同增效效应,且浸润长焰煤效果最优的复配液组合是SAS-60 +X-100;SAS-60 +AES;AEO-7 +JFC-C。

2)无机盐GaCl2的加入使复配液的协同效应更显著。试验得出协同效果最优的3 组配方为:0.08% SAS-60 +0.04% X-100 与0.04% GaCl2的复合溶液;0.04% SAS-60 +0.06% AES 与0.08% GaCl2的复合溶液;0.06%AEO-7 +0.08%JFC-C与0.06%GaCl2的复合溶液。

3)从粒径测量、喷雾降尘等动态试验对比分析3 组方案,综合优选出降尘效果最优的方案为SAS-60 +X-100 和GaCl2的复合溶液,其降全尘效率高达92.55%,降呼尘效率为91.27%。