地铁车站轨顶风道钢结构台车法施工技术

范芳珍FAN Fang-zhen

(北京铁研建设监理有限责任公司,佛山 528000)

1 工程概况

创意园站为佛山三号线的第三座车站,站位设于碧桂公路与规划路交叉口西北侧,顺德第一中学河涌北侧的地块内。轨顶风道从车站4 轴~30 轴,其中4 轴~18 轴为单风道结构,18 轴~30 轴为双风道结构,轨顶风道典型横截面,轨顶风道结构厚度0.2m,结构尺寸为3.65*1.2m。

2 施工重难点

创意园站为双向盾构始发车站,轨顶风道是地铁车站通风系统中重要的内部结构构件,悬挂于车站中板和结构侧墙的交界位置,受限于结构空间和其所处位置的特殊性,一般不与车站主体同时浇筑。盾构施工的列车编组运行于车站底板上,正好位于轨顶风道设计位置的下方,不可避免的与轨顶风道施工存在相互影响。传统技术方案一般在车站盾构区间隧道施工完成后再搭设满堂脚手架作为施工支撑体系,工期一般需3 个月,造成整体工期太长,无法满足实际施工工期要求。

3 施工工艺与实施过程

为解决这一空间矛盾,项目部通过理论设计计算结合实际施工,研究并制作了钢结构台车及上部模板支架,利用钢结构承载能力强及钢构下部净空满足通行的作用,解决了轨顶风道施工用模板支架,传统满堂支架拆搭任务繁重,与盾构施工冲突等诸多问题,确保了轨顶风道结构施工安全。

为了满足轨顶风道与区间盾构掘进同期施工,轨顶风道采用双层模板支架体系,其中下层体系采用钢桁架结构作为下层模板支撑系统,上层则采用扣件式钢管脚手架作为轨顶风道直接接触模板支架系统。

3.1 轨顶风道台车主要构件

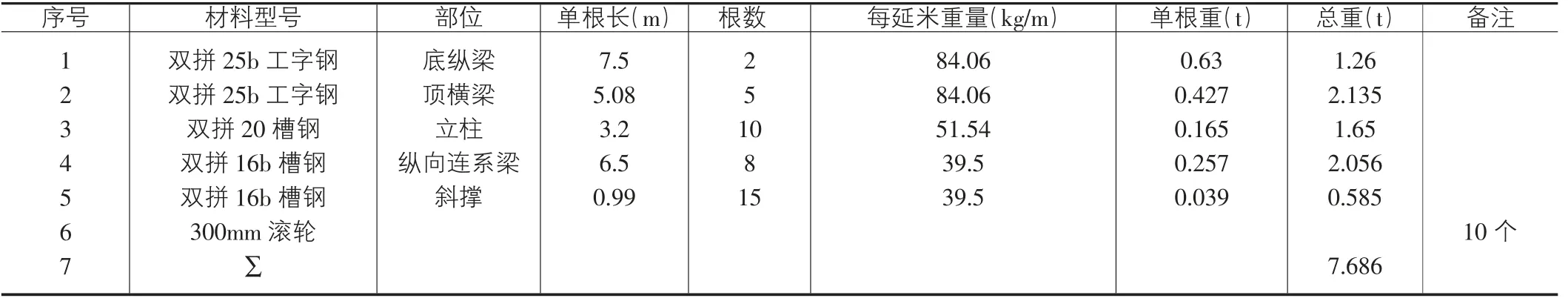

轨顶风道施工用台车主要采用双拼25b 工字钢、双拼20 槽钢以及双拼16b 槽钢作为主要构件材料,所有钢材材质均为Q345 钢。单个台车长7.5m,宽5.08m,下部单侧采用4 个,30cm 铸钢轮作为走行装置,台车整体高4m。计划左右线各投入台车2 台。轨顶风道台车材料用量见表1。

表1 轨顶风道台车材料用量 (单个)

①底纵梁:台车底部采用长度7.5m 双拼25b 工字钢作为主要承重梁,双拼工字钢内间隔1.5m 设置一道加劲肋,台车两侧纵梁间距3.93m;

②立柱:台车立柱采用高度3.2m 双拼20 槽钢,槽钢间间隔1m 设置一道加劲肋,台车单侧设置5 根立柱,立柱间净距1.5m;

③连系梁:为确保结构稳定,立柱间设置连系梁,连系梁采用双拼16b 槽钢,竖向间隔0.9m 设置一道,单侧一共设置4 道;

④顶横梁:台车顶板横向设置5 道横梁,横梁采用双拼25b 工字钢,净距1.5m,单根横梁长5.08m,一侧悬挑0.1m,另一侧悬挑0.9m;

⑤斜撑:为确保结构稳定,在顶横梁与立柱间设置斜撑,斜撑采用双拼16b 槽钢,由顶梁下第一根连系梁中心位置45°角延伸至顶梁下部;

⑥行走装置:行车轮安装在底纵梁下方,采用LD300的φ300mm 铸钢轮,每节台车配置8 个行车轮。轨道采用80#槽钢,倒扣于结构底板上,以膨胀螺栓固定。支座采用300mm×300mm×300mm 木方,在轨顶风道施工阶段垫在行走梁下方,以减小装置轮压,并起到固定作用,防止装置位移;

⑦防护栏杆:在台车远离结构侧墙侧设置高1.2m 防护栏杆,防护栏杆采用3cm 角钢焊接与顶部连系梁上;

⑧人行上下通道:台车不靠侧墙侧第一榀立柱间设为上下通道,通道采用连系梁材料制作,将第1、2 根立柱间连系梁直接增加一道连系梁。

3.2 主要施工方法及工艺

以保证工程质量为前提,根据轨顶风道的结构长度及结构的形状来确定分块长度及施工缝的部位,以利于其结构施工的展开。轨顶风道结构采用分段分部施工,施工分段原则上在两个台车长度以内,一次浇筑约12m,一次投入4 个台车,南北侧轨顶风道同时施工。轨顶风道的吊墙及底板一次浇筑完成,不再留设水平施工缝。

3.3 台车制作及吊装

提前在地面将台车制作好,按台车结构图纸精确下料,双拼构件应焊接牢固,构件内部应加设加劲肋板。台车各结构部件采用E55 型焊条焊接,四周满焊,制作完成后需仔细检查各连接点焊接质量,不得漏焊、缺焊。为便于施工吊装,台车上防护栏杆不在地面焊接,待台车下井后在车站内焊接完成。

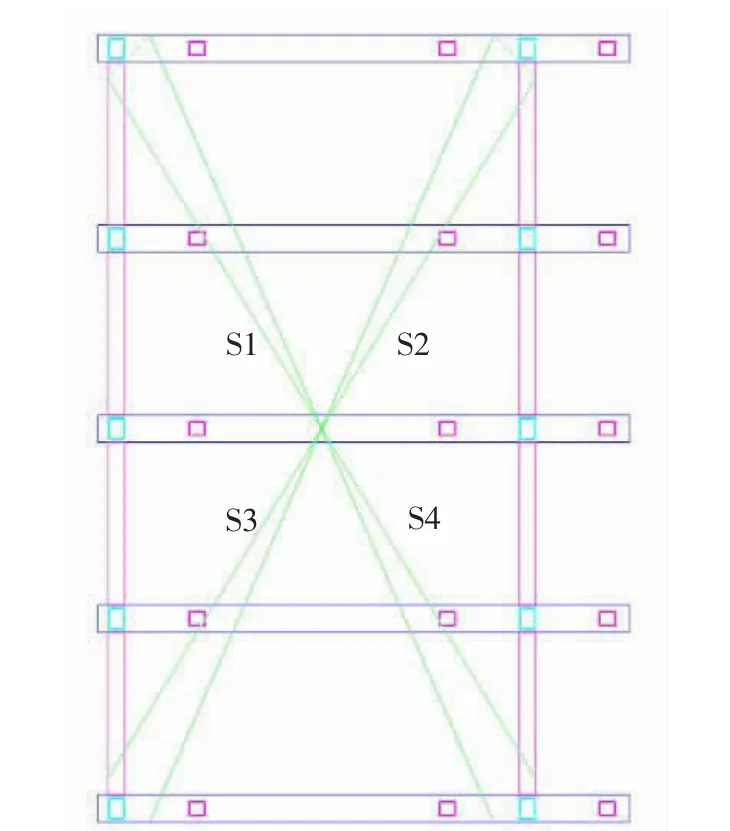

台车加工制作完成后先采用25t 汽车吊将台车吊至门吊起吊范围内,再由门吊从端头井吊至底板上。单节台车总重约7.8t,为确保吊装安全,吊装采用4 根直径为24mm 单根长9m,抗拉强度为1770N/mm2的钢丝绳4 点起吊,卸扣采用12t 卸扣。起吊吊点设置在顶横梁四周边角。台车吊装就位后在车站内部焊接防护栏杆,栏杆采用3cm 角钢制作,高1.2m,沿台车纵向临空侧布置,栏杆立柱间距60cm 一道布置,纵向设置3 道栏杆。图1 为台车吊装俯视图。

图1 台车吊装俯视图

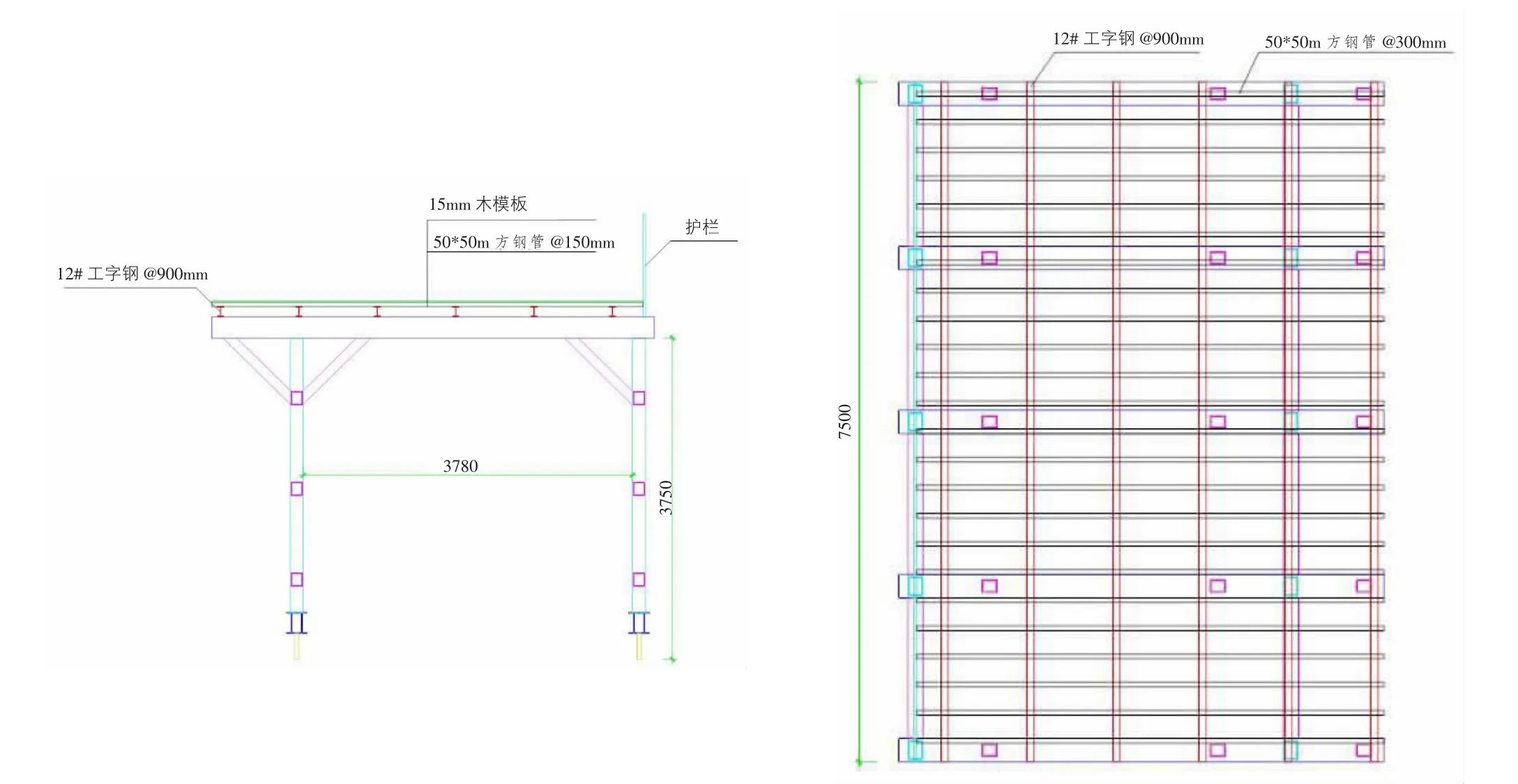

台车吊装就位后,先在台车面层沿纵向铺设12#工字钢,工字钢间距900mm,工字钢与台车结构点焊,工字钢上沿台车横向布置50mm*50mm 方钢管,钢管间距150mm,钢管上再满铺木模板,模板与方钢管采用钢钉连接牢固。图2 为台车上模板铺设示意图。

图2 台车上模板铺设示意图

3.4 台车上模板支架

台车面板铺设完成后,再在面板上起扣件式钢管支架,支架搭设应按立杆、横杆、斜杆的顺序逐层搭设。底层水平框架的纵向直线度应≤L/200;横杆间水平度应≤L/400。每步纵横向水平杆与立杆应通过扣件连接紧固。支架全高的垂直度应小于L/500;最大允许偏差应小于100mm。

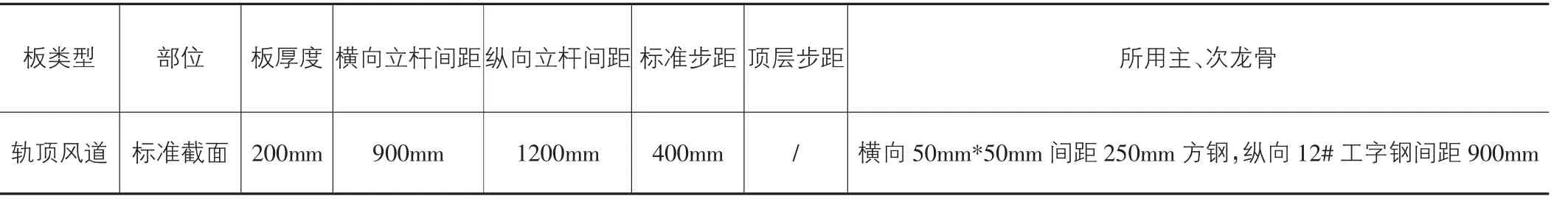

车站标准段轨顶风道均使用台车作为底层支撑系统,台车面板上采用扣件式钢管脚手架,面板均采用厚15mm木模板,扣件式支架采用A 型Φ48×3.2 钢管支架,两类典型截面上支架立杆纵向间距1200mm,横向间距900mm,其中,在轨顶风道内隔墙或侧壁下横向加设一根立杆以确保侧壁下立杆承载能力满足要求。由于台车上部距离轨顶风道底板净高仅有945mm,因此支架仅设置两道水平杆件,底层水平杆距离台车面板150mm,顶层水平杆与底层水平杆400mm。具体支撑参数设计如表2 所示。

表2 板支撑参数设计表

由于架体整体低矮,因此架体纵向不再设置斜杆,架体横向每隔3 跨设置一道斜杆。

3.5 施工流程

准备工作→测量放线→台车吊装→铺设台车上层模板→搭设轨顶风道支撑架→铺设底模板→钢筋绑扎→安装侧壁内、外模板→浇筑轨顶风道砼→砼达到规定强度后拆模。

对未预留浇注孔的部分,计划施工前在中板上每隔2m 钻一φ50mm 的浇筑振捣孔(钻孔时尽量避免伤害中板主筋),浇筑的砼在保证强度的前提下,尽量采用小粒径粗骨料、大坍落度的混凝土。为保证混凝土的密实度,在风道侧墙模板预留振捣孔,待振捣到位后迅速封堵。混凝土拆模后,加紧对浇筑不饱满、混凝土收缩产生的月牙形缝修补、注浆处理。

4 成效分析

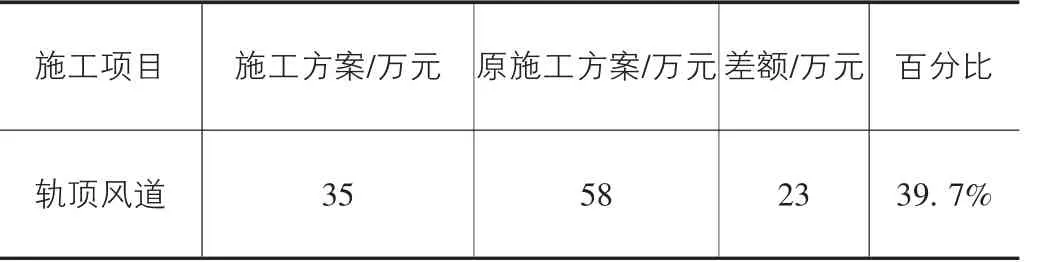

采用钢结构台车作为轨顶风道支撑架体施工工法,成功实现了区间盾构与轨顶风道结构同期施工目的,并提出了轨顶风道结构施工成套施工技术;能极大缩短车站内部结构施工工期,节约了项目总体工期,提高了施工效益。同时解决了轨顶风道施工用传统满堂支架拆搭任务繁重,与盾构施工冲突等诸多问题,确保了轨顶风道结构施工安全。此外,新式支架结构可采用便捷移动方式,减少了支架重复拆搭过程,降低了施工成本,以佛山地铁三号线3202-2 标创意园站为例,对比传统满堂脚手架施工轨顶风道和钢结构台车施工轨顶风道,其效益分析见表3。

从表3 中可看出,采用台车施工轨顶风道,可节约施工成本约23 万元,节约成本百分比为39.7%。通过对常规方案的优化,减少了支架材料和人员投入,工效及经济性得到了显著提高。

表3 施工成本分析表

5 总结与建议

通过此次的轨顶风道支撑架体台车研制,成功解决了轨顶风道与盾构作业同期施工的空间矛盾,加快了地铁车站内部结构的施工速度,也保证了区间盾构施工进度。使用钢结构台车所施工轨顶风道使用功能满足设计要求,外观质量较好,达到了理想效果,实现了预期目的。

①整体刚度大,稳定性高。台车采用双拼工字钢作为结构主梁,双拼槽钢为立柱,架体四周加以双拼槽钢连系梁,角部辅以斜撑,所有构件均采用满焊连接牢固,台车整体结构刚度大,使得跨中挠度得以有效控制,有效的保证了轨顶风道结构施工质量。

②施工便捷。台车上满铺走道板作为作业平台,再在台车上搭设扣件钢管支架用于轨顶风道结构直接支撑体系,该段结构施工完成后将扣件支架丝杆整体下调使得模板脱离结构,然后台车连同台车上扣件支架整体移动至下一施工段。避免支架搭拆。

③交叉作业,互不干扰。台车采用门式架方式,使得盾构电瓶车可在台车下部自由通行,台车上部为轨顶风道作业平台,将两个工程在空间上予以隔离,使得盾构与轨顶风道同步施工成为可能。

④主要用于车站内部结构与盾构同期施工,鉴于其工艺特点,其台车行走系统及本身构件连接形式具有一定的改善空间,具有一定的局限性,需采取一些辅助措施拓宽其适用范围。

⑤轨顶风道台车应进一步的研究装配式轨顶风道台车,提高台车周转使用率及使用寿命,降低成本。