渤海A油田瘦身井井身结构优化与应用

王兴起,李庄威,胡国金,李大伟,韩东东

1.中海油能源发展股份有限公司工程技术分公司(天津 300459)

2.中海石油(中国)有限公司天津分公司(天津 300459)

近年来,渤海油田的勘探开发形势发生较大变化,已开发老油田稳产困难重重,整装优质新油田越来越少。渤海A油田构造破碎,东西跨度大,含油层系多,流体分布复杂,单井产量低,是渤海油田现阶段开发油田的典型代表。该油田油藏条件复杂,开发成本高,同时大部分油藏位于生态红线区内,平台设置位于海洋生态红线区边界,要求钻完井作业全过程零排放。为提升油田整体开发经济效益,全面推广瘦身井,实现钻井作业的提速、提效势在必行。

1 渤海A油田原井身结构设计

1)隔水导管。采用锤入法下入隔水导管,在安装导管架时一起锤入,设计隔水导管入泥深度50 m(锤到持力层,并满足井口支撑要求)。隔水导管规格为:单筒单井选用Φ609.6 mm、X52、25.4 mm壁厚,单筒双井选用Φ914.4 mm、X52、25.4 mm壁厚。

2)表层套管。该井段采用Φ406.4 mm井眼,下入Φ339.7 mm表层套管。为平衡各井段的难度,下一层次Φ311.15 mm井段大于2 800 m或水垂比大于2的井Φ339.7 mm表层套管下深至800 m,其他井Φ 339.7 mm表层套管下深至400 m。

3)生产套管。完钻井深小于3 200 m定向井采用Φ311.15 mm井眼,Φ244.475 mm套管下深至完钻井深。完钻井深大于3 200 m定向井,Φ244.475 mm套管下深至海拔垂深-850 m,增加一层次Φ215.9 mm井段,Φ177.8 mm套管下深至完钻井深。

2 渤海A油田井身结构优化设计

2.1 瘦身井优选原则

在渤海A油田开发过程中,为最大限度实现提速减排,全面推广应用瘦身井井身结构。要求井深小于3 200 m且水垂比小于2.5的井全部瘦身,总作业井数23口,计划瘦身井数22口。

2.2 井眼瘦身方案

隔水导管下入方案不变。兼顾考虑大斜度井套管下入风险,井眼尺寸由Φ406.4 mm井眼(Φ 339.7 mm表层套管)+Φ311.15 mm井眼(Φ244.475 mm生产套管)优化为Φ311.15 mm井眼(Φ273.05 mm表层套管)+Φ241.3 mm井眼(Φ177.8 mm生产套管)(图1)。

图1 井身结构优化示意图

2.3 表层套管下深方案

为平衡各尺寸井段作业难度,并为后期侧钻预留空间,加深表层套管下深至600、800、1 000、1 200 m。优化方案如下:单筒双井表层套管下深为400 m,4口井;完钻井深小于2 400 m的井,表层套管下深为600 m,共9口井;完钻井深大于2 400 m且水垂比小于2的井,表层套管下深为800 m,共6口井;水垂比大于2的井,表层套管下深为1 000、1 200 m,共3口井。

2.4 后期侧钻方案设计

1)原井位附近侧钻。侧钻点位于原井位附近并且低于泵挂深度时,在Φ177.8 mm生产套管开窗侧钻,侧钻井眼为Φ152.4 mm扩眼至Φ177.8 mm,下入Φ139.7 mm生产套管,可以实现套管内分层及充填防砂作业,满足完井生产要求(图2)。

图2 Φ177.8 mm生产套管开窗侧钻

2)远井地带侧钻。侧钻点位于远井地带时,在Φ339.7 mm表层套管开窗侧钻。具体的侧钻方案为切割回收原Φ177.8 mm生产套管,实施Φ339.7 mm表层套管开窗侧钻;侧钻后井眼为Φ241.3 mm井眼,下Φ177.8 mm套管;当存在下一层井身结构时,可钻Φ152.4 mm井眼并扩眼至Φ177.8 mm,下入Φ 139.7 mm生产套管(图3)。

图3 Φ339.7 mm表层套管开窗侧钻

施工要求:远井地带侧钻基础为加深表层套管下入深度,预留侧钻空间,优化后的表层套管下深方案可以满足要求;固井作业水泥浆量需精确计算,精准控制水泥返高,便于后续Φ177.8 mm套管回收,缩短弃置周期。

3 配套钻井提速措施

在钻井作业过程中,为及时清除在下井壁形成的岩屑床,保证井眼的清洁,防止卡钻等井下事故发生,并让套管顺利下至设计深度,通常会采取短起下钻的施工措施。短起下钻所用时间约占整个钻井周期的30%,严重制约着油田的提速增效。为进一步提高钻井作业效率,A油田在使用瘦身井井身结构的前提下开展了零短起作业模式实践,在完钻后保证充足的钻井液循环时间,清洁井眼的同时调整钻井液性能,之后起钻至井口进行下套管作业。

3.1 井眼清洁措施

1)高钻井液环空返速。通过井眼瘦身,实现了井眼与钻具环空钻井液返速增大,避免了岩屑床的大量形成。在使用Φ139.7 mm钻杆情况下,一开井眼尺寸由Φ406.4 mm优化为Φ311.15 mm,泵排量保持4 000 L/min不变,环空返速由0.59 m/s增加至1.11m/s;二开井眼尺寸由Φ311.15 mm优化为Φ241.3mm,泵排量由4 000 L/min降至2 600 L/min,环空返速由1.11 m/s增加至1.42 m/s,较高的钻井液环空返速更有利于岩屑的携带,从水力参数上保证了井眼的清洁。同时Φ241.3 mm井眼的使用为井眼与生产套管提供了足够的环空间隙,以利于生产套管的下入及固井质量。

2)岩屑浓度及ECD参数控制。A油田井下定向井仪器的最大耐受排量为2 800~2 900 L/min;钻进过程使用常规螺杆钻具,顶驱转速取值70 r/min;使用Φ139.7 mm钻杆;钻头水眼为7个Φ14.29 mm。

在现场施工过程中,为保证井眼清洁度,设定2 000 m以上井段控制岩屑浓度小于5%、2 000 m以下井段控制岩屑浓度小于3%,通过控制最高机械钻速及底部钻具组合中的测井工具所测得的ECD值,实现对井内岩屑浓度的控制。

经过Landmark软件模拟,2 000 m以上井段控制岩屑浓度小于5%,可允许最大机械钻速为145~190 m/h,泵压10~16 MPa,允许最大井底ECD值为1.362 3~1.443 1 g/cm3;2 000 m以下井段控制岩屑浓度小于3%,可允许最大机械钻速为ROP 115 m/h,泵压13~19 MPa,允许最大井底ECD值为1.413 8~1.432 4 g/cm3,见表1。

表1 机械钻速、井底ECD值与井内岩屑浓度关系

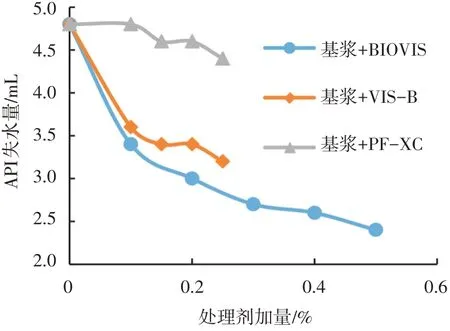

3)钻井液提切剂的优选。钻井液是否具备良好的流变性,以便将井筒内产生岩屑及时运移至地面是实现零短起模式的关键。A油田钻井作业前研选高效提切剂,优化配方实现钻井液低黏度高切力。以改进型PEC钻井液作为基浆,分别加入BIOVIS、VIS-B和PF-XC评价增黏效果,在同为2%的加量下,VIS-B的黏度最大,BIOVIS和PF-XC的黏度相差不大,如图4所示。但是,相较VIS-B和PF-XC两种增黏降滤失剂,BIOVIS能够更好地兼顾提黏切和降低滤失量的作用,如图5所示。在BIOVIS0.3%加量下,体系动塑比YP/PV=0.65>0.6,Φ6=10 mPa·s>8 mPa·s,API滤失量=2.6 mL<4 mL,失水较低,而且其具有更宽的加量调控范围,更适合现场维护加料操作。在现场实际应用中,实现漏斗黏度55 s情况下Φ3/Φ6由4/7 mPa·s提高到8/10 mPa·s,动切力YP=12~15 Pa,岩屑返出情况良好。

图4 2%加量各处理剂指标

图5 各处理剂加量与失水量关系

3.2 旋转下套管工具备用技术

套管能否顺利下至设计深度往往决定着钻井作业的成功与否,零短起作业模式在缩短钻井作业周期的同时,也在一定程度上增加了下套管不到位的风险。为确保套管的顺利下入,结合渤海常用的顶驱下套管工具,创新应用了旋转下套管工具备用措施(图6)。

图6 旋转下套管工具备用示意图

目前渤海常用的旋转下套管工具主要有两种,分别通过液压方式和机械方式控制牙板咬紧套管,牙板咬紧套管后,旋转顶驱上扣。套管扣上紧后上提套管串,提出套管卡瓦,下放套管串。使用旋转下套管工具,遇阻时可直接开泵循环或旋转套管,第一时间处理套管阻卡,但操作步骤多,相对耗时。

旋转下套管工具在连接套管时,相比传统套管钳紧扣方式慢。为了保证套管的顺利到位,通过对旋转下套管工具进行研究,创新结合两种下套管模式。通过加工适合长度的吊环,配合使用可划眼浮鞋及高抗扭套管扣,实现采用传统模式进行紧扣并下放套管串,遇阻时随时切换,采用顶驱下套管模式,既保证了下套管时效,又能第一时间处理套管阻卡。

3.3 现场应用效果

通过零短起作业模式实践,18口井实现二开Φ 241.3 mm井段无短起下钻,直接下套管到位,累计节约钻井工期37.36 d。

4 配套完井生产工艺

A油田22口瘦身井均采用Φ177.8 mm、23 lb/ft(1 lb/ft=1.49 kg/m)生产套管,该尺寸生产套管难点在于实现分采。使用Y型电泵分采管柱生产的关键点在于生产套管内径小,必须保证有足够的空间允许井下工具通过。Y接头、电泵机组以及旁通管尺寸的选择通常是难点所在。并且由于生产管柱的整体尺寸减小,也会限制单井的日产油量。

4.1 电泵、电机配套方案

该油田的地质油藏数据显示,18口生产井平均配产70 m3/d,最大配产120 m3/d,设计电泵最大下入深度900 m。通过现有泵与电机配套方案的对比分析,采用338系列泵+375电机组合方式可满足生产要求,见表2。

表2 电泵、电机配套方案参数对比

电机外径与旁通管外径之和,与生产套管内径之间的间隙大小不应小于6 mm。表3是配合375系列电机可以选用的旁通管尺寸,可见3种尺寸的旁通管均可满足生产需要。为保证旁通管的抗拉性能,并能够通过钢丝作业实现滑套的开关动作,推荐选用Φ60.32 mm的旁通管。

表3 配套旁通管参数对比

4.2 分采管柱推荐方案

生产管柱采用Φ73.025 mm油管+155Y接头+Φ 60.32 mm旁通管+Φ41.275 mm滑套,可实现分采;采用338系列泵+375电机组合方式可实现最大配产310 m3/d,满足生产要求。

5 结论

1)通过22口瘦身井井身结构的应用,减少岩屑的回收量约4 300 t,同时节省套管、钻井液、水泥等材料费约2 300万元,降低作业成本效果显著。

2)瘦身井井身结构可实现Φ177.8 mm生产套管内的完井分采,通过配套钻井提效措施,22口井较设计钻井工期提速63%。对于经济效益较低的油藏条件复杂油田,具有很好的推广价值。