相渗改善剂XYT-1的合成与性能评价

廖乐军,王克强,白 茹,刘永峰,陈亚联,白田民,何 里,王 松*

(1.咸阳川庆鑫源工程技术有限公司,陕西 咸阳 712000;2.长江大学化学与环境工程学院,湖北 荆州 434023)

随着我国油田进入开发中后期,油气井平均含水率已达80%以上,东部地区的一些老油气井含水率高达90%以上。由于地层的非均质性和油水流度比不同,随着油水界面的推进,注入水或边水沿高渗透层不均匀前进,纵向上可表现为单层突进,横向上则形成指进,使得大量注入水沿高渗透层进行无效循环,造成大量注入水资源的浪费,还会使地层中出现水圈闭的死油区,注入水绕道而过,从而降低采收率;油井出水可能使储层结构破坏,造成油井出砂甚至引发生产事故,而且还会腐蚀井下设备;采出液含水率过高也会增加额外的处理费用[1-4]。因此,如何提高高含水油井的采收率成为石油界最关心的问题。为了保证油田的稳产、增产,对油井进行选择性堵水和对注水井进行吸水剖面调整是最有效的降水增油措施[5-8]。

相渗改善剂作为一种选择性堵水剂,一方面减缓高渗地层油井出水量,另一方面提高低渗油层产量,对提高整个区块综合采收率具有重要意义。相渗改善剂需要单体提供疏水基团,疏水基团具有憎水作用,使聚合物在水中可以粘结起来,起到增黏的作用;还需要加入适量的添加剂以提高相渗改善剂的应用范围。2-丙烯酰胺-2-甲基丙磺酸(AMPS)是最常见的功能性单体,其结构中含有的磺酸基团可以与二价氧离子产生排斥作用,防止其被氧离子还原;AMPS中含有双键,可以通过加成反应增加分子量,从而提高热稳定性;此外,AMPS中含有强阴离子基团,基团间的相互作用使得分子链呈伸展状态。而地层环境中存在大量的金属阳离子,如 Ca2+、Mg2+,可以与AMPS中的阴离子基团产生很好的螯合作用,使得聚合物在含盐环境中依然表现出伸展状态,且溶液保持一定黏度[9-10]。在此,作者以丙烯酰胺(AM)、AMPS、单体A和单体B为单体,采用反相乳液聚合法合成相渗改善剂XYT-1,并对其性能进行评价。

1 实验

1.1 试剂与仪器

TX-10、Span-80,天津北联精细化学品开发有限公司;单体A、单体B、硫代硫酸钠、硝酸钠,上海麦克林生化科技有限公司;丙烯酰胺(AM)、2-丙烯酰胺-2-甲基丙磺酸(AMPS)、过硫酸铵,天津科密欧化学试剂有限公司;亚硫酸氢钠,天津天力化学试剂有限公司;氢氧化钠,天津光复科技发展有限公司。以上试剂均为分析纯。

HH型数显恒温水浴锅,常州国宇仪器制造有限公司;DF-101S型集热式恒温加热磁力搅拌器,巩义科贝仪器设备有限公司;ZNN-D6型旋转黏度计,青岛海通达仪器公司;101型电热鼓风干燥箱,北京永光明医疗有限公司。

1.2 相渗改善剂XYT-1的合成

分别称取一定质量AM、AMPS、单体A、单体B,置于烧杯中,加入适量去离子水,搅拌使其溶解均匀,并用氢氧化钠溶液调节pH值至7.5,得到单体水溶液。将煤油、乳化剂TX-10和Span-80加入到三颈烧瓶中,35 ℃下搅拌使其分散均匀,通氮气30 min;加入单体水溶液,搅拌均匀,加入引发剂过硫酸铵/亚硫酸氢钠,在45 ℃反应一定时间后得到乳状液;用有机溶剂进行提纯,烘干粉碎,得到白色粉末相渗改善剂XYT-1。

2 结果与讨论

2.1 相渗改善剂的合成条件优化

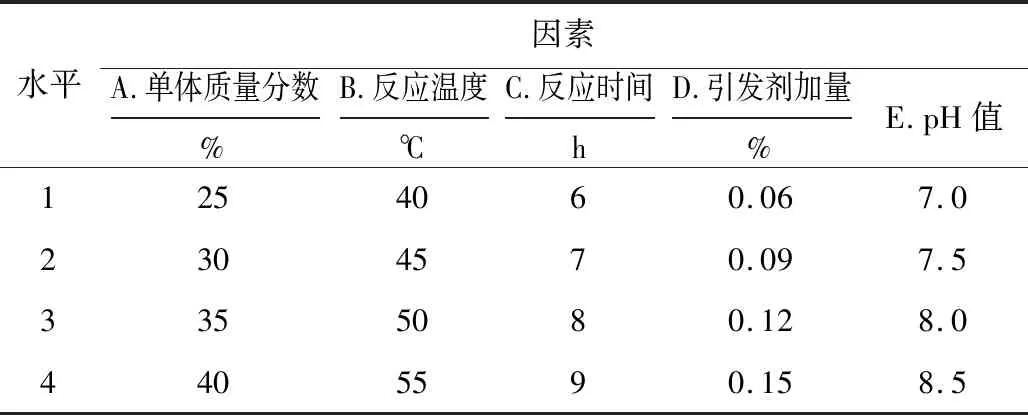

固定乳化剂m(TX-10)∶m(Span-80)为1∶5、乳化剂加量为6%、油水比为1∶1、m(AM)∶m(AMPS)∶m(单体A)∶m(单体B)为95∶8∶10∶0.8,采用正交实验考察单体质量分数、反应温度、反应时间、引发剂加量和pH值等5个因素对聚合物特性黏度及单体转化率的影响。正交实验的因素与水平见表1,结果与分析见表2。

表1 正交实验的因素与水平Tab.1 Factors and levels of orthogonal experiments

极差R越大,说明该因素为主要因素,对实验结果的影响越大;反之,极差R越小,说明该因素为次要因素,对实验结果的影响也越小。由表2可知,各因素对聚合物特性黏度的影响大小依次为:B(反应温度)>C(反应时间)>D(引发剂加量)>E(pH值)>A(单体质量分数),最优条件为A4B1C2D3E2;各因素对单体转化率的影响大小依次为:B(反应温度)>C(反应时间)>D(引发剂加量)>A(单体质量分数)>E(pH值),最优条件为A4B2C2D4E2。

表2 正交实验结果与分析Tab.2 Results and analysis of orthogonal experiments

各因素最优值的确定:(1)随着单体质量分数的增加,聚合物特性黏度逐渐升高,而单体转化率呈先升高后降低而后再升高的趋势。因此,单体质量分数选择35%。(2)反应温度对聚合物特性黏度和单体转化率的影响均较大,当反应温度为45 ℃时,其对聚合物特性黏度的影响较小,而此时单体转化率最高。因此,反应温度选择45 ℃。(3)当反应时间为7 h时,聚合物特性黏度和单体转化率均达到最高。因此,反应时间选择7 h。(4)引发剂加量对聚合物特性黏度的影响较大,而对单体转化率的影响不大,在引发剂加量为0.12%时,特性黏度最高。因此,引发剂加量选择0.12%。(5)当pH值为7.5时,聚合物特性黏度和单体转化率均达到最高。因此,pH值选择7.5。

2.2 相渗改善剂XYT-1的性能评价

2.2.1 相渗改善剂体系的抗温性能

配制相渗改善剂浓度为2 000 mg·L-1、交联剂加量为0.3 mL的聚合物溶液100 mL,在剪切速率为170 s-1、不同温度(40 ℃、50 ℃、60 ℃、70 ℃、80 ℃、90 ℃、100 ℃、110 ℃、120 ℃、130 ℃)下测试其表观黏度,结果见图1。

图1 温度对相渗改善剂体系表观黏度的影响Fig.1 Effect of temperature on apparent viscosity of phase permeability modifier system

由图1可知,随着温度的升高,相渗改善剂体系的表观黏度呈先升高后降低的趋势,当温度为90 ℃时,体系的表观黏度最大,为23.3 mPa·s。这是因为,随着温度的升高,体系中聚合物分子与交联剂分子的交联程度增加,表现为体系的表观黏度增大;当温度过高时,聚合物分子和交联剂分子之间逐渐断裂,导致体系的表观黏度减小。因此,相渗改善剂体系具有一定的抗温性能。

2.2.2 相渗改善剂体系的抗盐性能

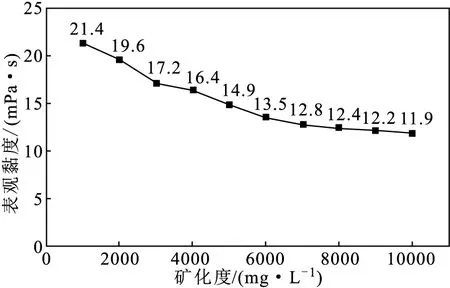

通常油井地层水都有一定的矿化度,影响聚合物的性能,使聚合物不能很好地起到降水增油效果。用NaCl分别配制矿化度为1 000 mg·L-1、2 000 mg·L-1、3 000 mg·L-1、4 000 mg·L-1、5 000 mg·L-1、6 000 mg·L-1、7 000 mg·L-1、8 000 mg·L-1、9 000 mg·L-1、10 000 mg·L-1的聚合物溶液 100 mL,其中相渗改善剂浓度为2 000 mg·L-1、交联剂加量为0.3 mL,在温度为90 ℃、剪切速率为170 s-1下测试其表观黏度,结果见图2。

图2 矿化度对相渗改善剂体系表观黏度的影响Fig.2 Effect of salinity on apparent viscosity of phase permeability modifier system

由图2可知,随着矿化度的增大,相渗改善剂体系的表观黏度逐渐下降而后趋于稳定。当矿化度超过7 000 mg·L-1后,表观黏度维持在12 mPa·s左右;当矿化度为10 000 mg·L-1时,表观黏度为11.9 mPa·s,表现出良好的抗盐性能。

2.2.3 相渗改善剂体系的抗剪切性能

2.2.3.1 剪切速率的影响

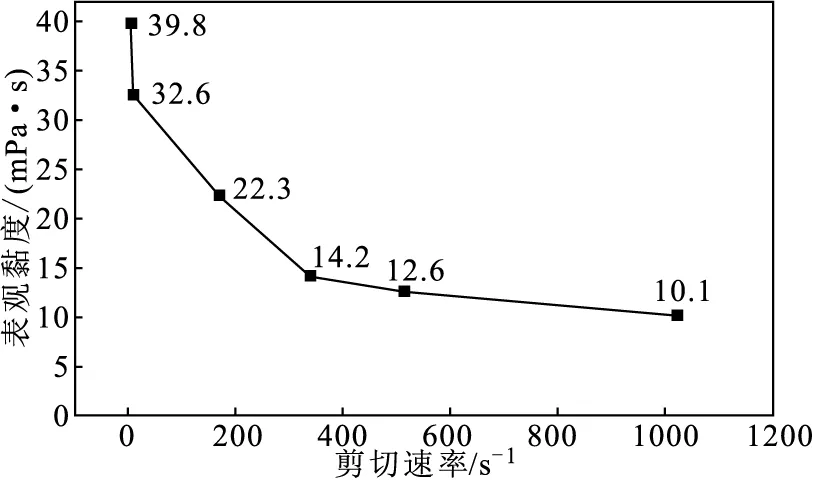

大多数水溶性聚合物随着剪切速率的加快,溶液的表观黏度下降。现场作业时,通常都先配制好相渗改善剂体系,采取注入方式加入到目的层中,注入时经过注入设备的泵送,然后流经管线、井底炮眼和进井地带等,聚合物溶液会受到剪切力作用,导致聚合物溶液黏度下降,影响降水增油效果[11]。

配制相渗改善剂浓度为2 000 mg·L-1、交联剂加量为0.3 mL的聚合物溶液,在温度为90 ℃、不同剪切速率(5 s-1、10 s-1、170 s-1、340 s-1、511 s-1、1 022 s-1)下测试其表观黏度,结果见图3。

图3 剪切速率对相渗改善剂体系表观黏度的影响Fig.3 Effect of shear rate on apparent viscosity of phase permeability modifier system

由图3可知,相渗改善剂体系属于假塑性流体,即随着剪切速率的加快,体系的表观黏度呈下降趋势,但下降幅度不大。这是因为,随着剪切速率的加快,体系中高分子链发生变形,使流动阻力减小,表观黏度下降。

2.2.3.2 剪切时间的影响

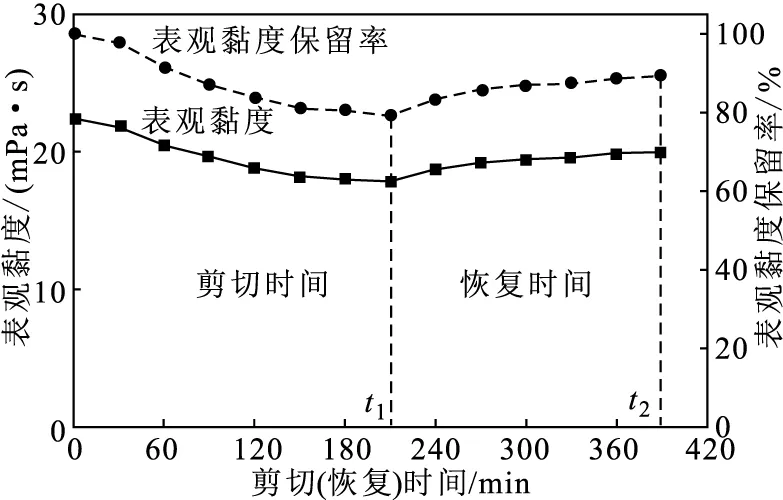

配制相渗改善剂浓度为2 000 mg·L-1、交联剂加量为0.3 mL的聚合物溶液,在温度为90 ℃、剪切速率为170 s-1的条件下,用六速旋转黏度计剪切210 min,停止剪切后静置180 min,期间每隔30 min测试其表观黏度,结果见图4。

图4 剪切时间对相渗改善剂体系表观黏度的影响Fig.4 Effect of shear time on apparent viscosity of phase permeability modifier system

由图4可知,在0~210 min内,随着剪切时间的延长,相渗改善剂体系的表观黏度呈缓慢下降趋势,在连续剪切210 min后,表观黏度保留率仍保持在约80%;在210~390 min内,表观黏度保留率可恢复至约90%,表明该相渗改善剂体系具有良好的抗剪切性能。这是因为,一方面,由于静电力和非共价键作用,体系中聚丙烯酰胺分子和交联剂分子形成较为稳定的空间网状结构;另一方面,聚丙烯酰胺分子基团在溶液中易舒展、体积大,当受到剪切力作用时,分子链对剪切力的响应空间较大,因此表观黏度损失较小[12-13]。

2.2.4 相渗改善剂体系的耐久性

高分子聚合物在高温条件下,经过一段时间就会发生降解,导致性能下降,无法长期在地层中保持降水增油的效果。为保证相渗改善剂体系在地层中长期的有效性,通常是向体系中添加一定量的稳定剂(除氧剂)除去溶液中多余的氧气。选取目前常见的几种稳定剂,考察其对相渗改善剂体系的影响,结果见表3。

表3 不同稳定剂对相渗改善剂体系的影响Tab.3 Effects of different stabilizers on phase permeability modifier system

由表3可知,稳定剂DG-3、YPO-8、WDK-6、GH-7的时效为40~80 d,表观黏度保留率为56.27%~73.35%。由于需保证相渗改善剂在地层中长期的有效性,因此,选择时效为80 d、表观黏度保留率为73.35%的稳定剂WDK-6。

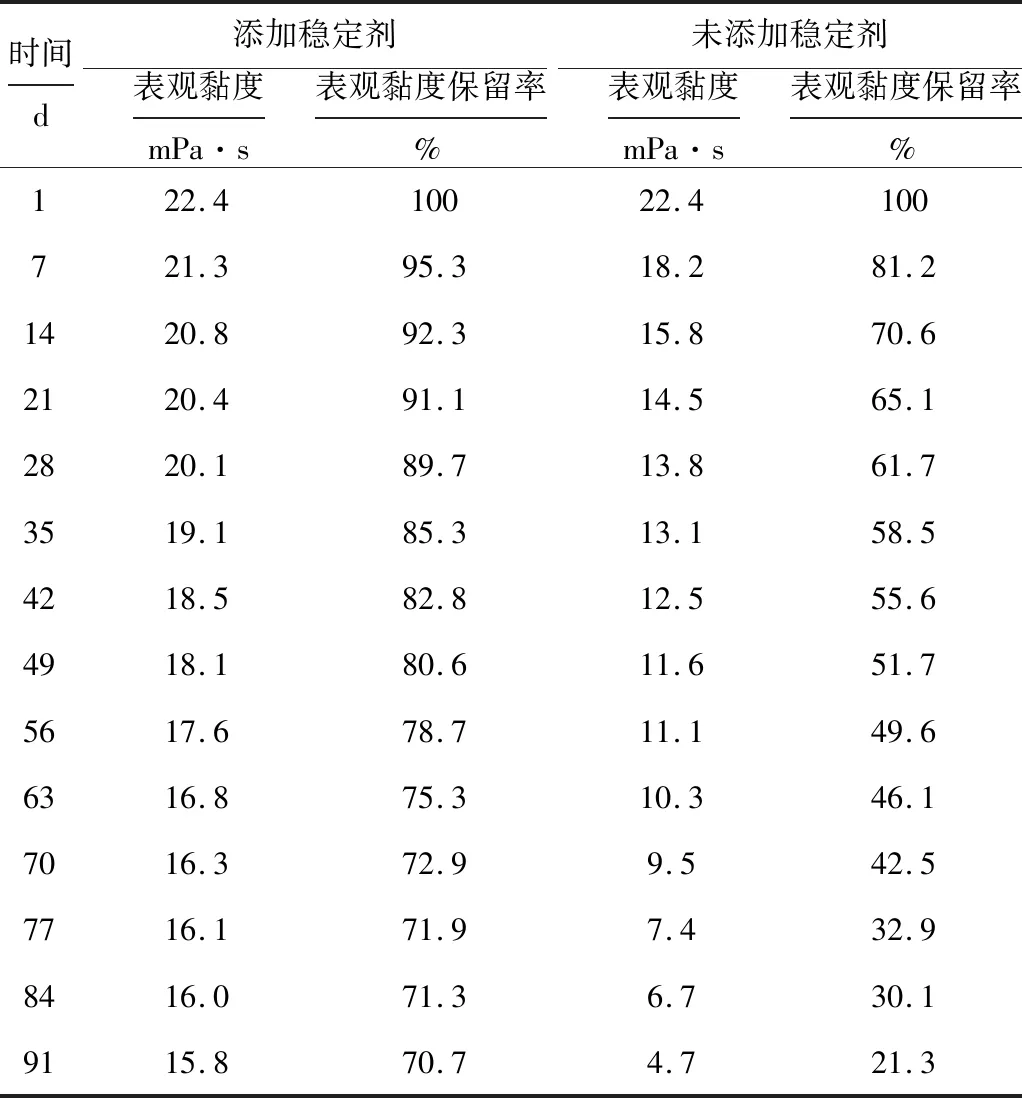

配制相渗改善剂浓度为2 000 mg·L-1、交联剂加量为0.3 mL的聚合物溶液2 600 mL,向2个干净烧杯中各倒入1 300 mL溶液,其中一个烧杯中加入一定量的稳定剂WDK-6,搅拌均匀;另一个烧杯中加入等量的去离子水作为对照。各取100 mL分别倒入干净烧杯中,并用锡纸密封,置于90 ℃恒温箱中,每隔7 d取出测试其表观黏度,结果见表4。

表4 稳定剂对相渗改善剂体系表观黏度的影响Tab.4 Effect of stabilizer on apparent viscosity of phase permeability modifier system

由表4可知,90 ℃下放置77 d后,添加稳定剂的相渗改善剂体系的表观黏度保留率为71.9%,下降约28%,但之后表观黏度趋于稳定;而未添加稳定剂的相渗改善剂体系的表观黏度保留率为32.9%,下降超过67%,且之后仍呈下降趋势,说明添加稳定剂可以延长相渗改善剂的有效性。主要是由于,稳定剂消耗了溶液中多余的氧气,保证溶液中的金属离子不被氧化。

2.2.5 pH值对相渗改善剂体系的影响

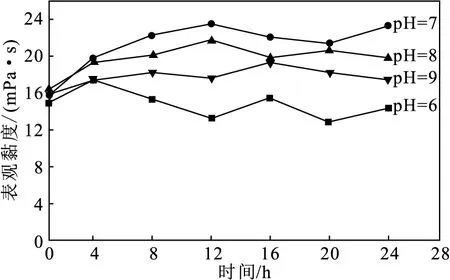

配制相渗改善剂浓度为2 000 mg·L-1、交联剂加量为0.3 mL的聚合物溶液400 mL,采用标定好的HCl和NaOH溶液调节pH值分别为6、7、8、9,置于90 ℃烘箱中,每隔4 h取出测试其表观黏度,结果见图5。

图5 pH值对相渗改善剂体系表观黏度的影响Fig.5 Effect of pH value on apparent viscosity of phase permeability modifier system

由图5可知,pH值对相渗改善剂体系的表观黏度影响很大,当pH<7时,体系的表观黏度在4 h后整体呈下降趋势;pH≥7时,体系的表观黏度在8 h后变化不大,趋于稳定;当pH=7时,表观黏度最大约为23 mPa·s。

2.2.6 堵水效果

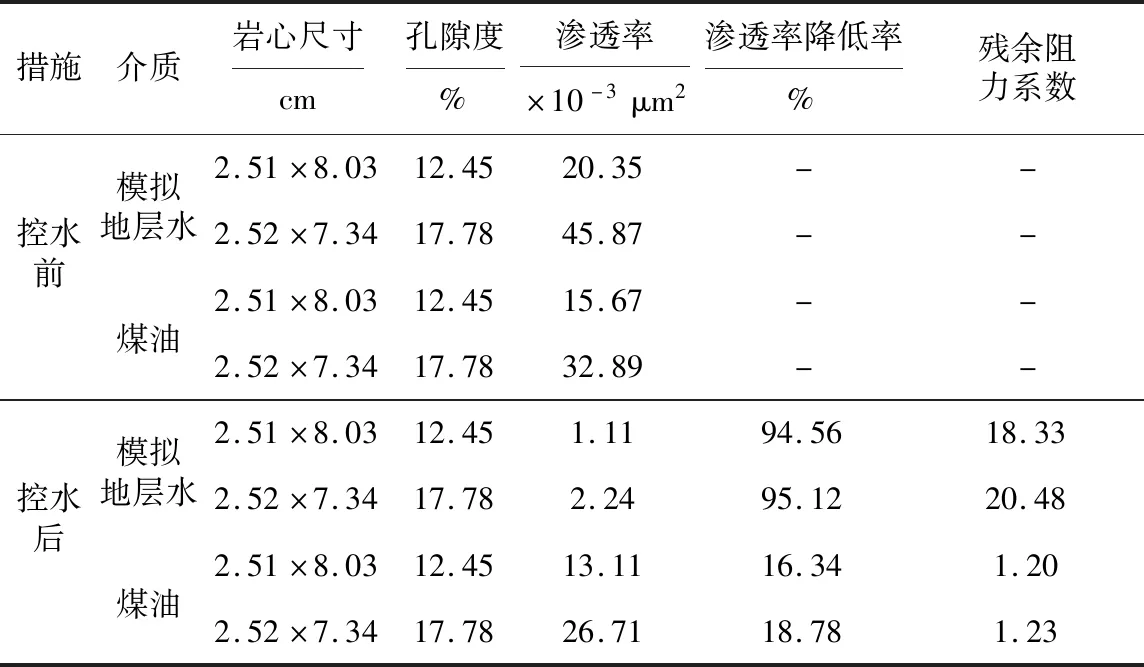

为确定该相渗改善剂体系在低渗地层中的有效性,模拟油层中非100%含水饱和度,采用模拟地层水和煤油进行选择性控水实验,结果见表5。

表5 选择性控水实验结果Tab.5 Experimental results of selective water-controlling

由表5可知,控水后,水相渗透率降低率为94.56%/95.12%,水相残余阻力系数为18.33/20.48;油相渗透率降低率为16.34%/18.78%,油相残余阻力系数为1.20/1.23,选择性指数为0.778/0.764。说明该相渗改善剂体系具有不等比例降低油水渗透率的作用,具有良好的堵水效果。

3 结论

以AM、AMPS、单体A和单体B为单体,合成了相渗改善剂XYT-1。确定了最优合成条件如下:乳化剂m(TX-10)∶m(Span-80)为1∶5、乳化剂加量为6%、单体质量分数为35%、反应温度为45 ℃、反应时间为7 h、引发剂加量为0.12%、pH值为7.5。抗盐性能实验结果表明,相渗改善剂体系在矿化度为10 000 mg·L-1下的表观黏度为11.9 mPa·s;抗剪切性能实验结果表明,连续剪切210 min,相渗改善剂体系的表观黏度保留率约为80%,静置180 min后,表观黏度保留率可恢复至约90%;添加稳定剂后相渗改善剂体系在77 d后表观黏度保留率为71.9%,且保持稳定,未添加稳定剂体系在77 d后表观黏度保留率仅为32.9%,且呈继续下降趋势;岩心驱替实验结果表明,水相渗透率降低率在95%左右,水相残余阻力系数在20左右;油相渗透率降低率低于20%,油相残余阻力系数约为1.20,选择性指数为0.76~0.78之间,表明该相渗改善剂体系具有良好的选择性堵水作用。