碳化硅对聚氯乙烯/竹粉复合材料性能影响

段国燕,何春霞,杨星星,王敏,王伟

(1.东南大学成贤学院,南京 210088; 2.南京农业大学工学院,南京 210031)

木塑复合材料作为环保型材料应用广泛,综合了各组分性能特点。聚氯乙烯(PVC)/竹粉复合材料采用竹粉和易回收PVC混合制备,综合了竹粉和PVC两者优势,代替了实木、塑料等材料的使用[1],为碳中和做出贡献。其广泛用于栈道、座椅及护栏等[2-3],在外界载荷及自身重力作用下易发生变形,这就要求其具有良好的力学性能、耐磨损性能和抗蠕变性能。玉澜等[4]将改性的竹粉与PVC基体制备PVC/竹粉复合材料,得知改性竹粉在PVC中分散较均匀,无团聚现象,复合材料断面上没有空隙,与PVC黏结性较好。薛一帆等[5]采用不同含量竹粉制备复合材料,并研究两种改性方法对竹粉/聚乳酸复合材料性能影响,结果表明当木粉质量含量为50%时,复合材料拉伸、弯曲强度较好,而硅烷偶联剂的改性方法对复合材料性能有明显提升。万正龙等[6]添加不同含量钛酸酯偶联剂,通过研究PVC/竹粉复合材料力学性能,得知钛酸酯偶联剂的加入改善了竹粉与PVC的相容性。张娟等[7]在木塑复合材料中添加玻璃纤维,得知高密度聚乙烯/竹粉复合材料的摩擦系数随着玻璃纤维含量增加呈现先增大后保持不变再到磨损率逐渐减小的变化趋势。为提高复合材料力学性能及耐磨损性能,笔者选择化学性能稳定、高导热系数及良好的耐磨性能的无机非金属材料SiC作为添加剂[8],以提升PVC/竹粉复合材料力学性能及耐磨损性能。

1 实验部分

1.1 主要原材料

PVC:SG-5,回收,广东省东莞市海瑟塑胶原料有限公司;

竹粉:100目(150 μm),广东省惠州市;

钙锌稳定剂:深圳市海安塑胶化工有限公司;

聚乙烯蜡:河南华悦化工产品有限公司;

马来酸酐接枝聚乙烯:深圳市海安塑胶化工有限公司;

SiC:300目(8.47 μm),广州金属冶金(集团)有限公司。

1.2 主要仪器及设备

锥双螺杆挤出机:RM200C型,哈尔滨哈普电气技术有限责任公司;

SANS微机控制电子万能试验机:CMT6104型,美特斯工业系统(中国)有限公司;

同步热分析仪:STA 449 F3型,德国耐驰有限公司;

冷场发射扫描电镜(SEM):S-4800型,日本株式会社日立高新技术那珂事业所;

磨损试验机:M-2000型,张家口市宣化科华试验机制造有限公司;

分析天平:FA1004型,上海菁华科技仪器有限公司。

1.3 试样制备

干燥后的竹粉与PVC取同等质量混合,添加马来酸酐接枝聚乙烯、钙锌稳定剂、PE蜡质量分别为竹粉与PVC总质量的3%,8%及5%,置于三维混合机混合10 min,同时,取SiC质量为竹粉与PVC总质量的1.5%(3.0%,4.5%)超声波处理30 min,将上述材料置于三维混合机混合20 min后,送入锥型双螺杆挤出机送料装置中制备成型,锥型双螺杆挤出机不同温度区间设置为150,155,160,165 ℃,电机转速20 r/min[9]。制备完成后完全冷却并时效处理后,经二次机械加工制备成相关测试性能所需尺寸。

1.4 测试与表征

拉伸强度:利用电子万能试验机对PVC/木质纤维复合材料进行拉伸强度测试,参照国家标准GB/T1040.4-2006室温条件下进行,试验速度为2 mm/min,结果取3次试验平均值。

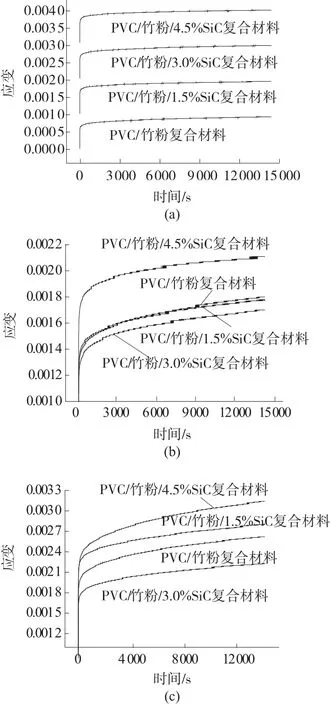

摩擦磨损测试[9]:利用磨损试验机测试材料在室温时磨损性能,设置恒定摩擦载荷为100 N、200 r/min的摩擦速度,设定时间为1 h,表面粗糙度设定为0.08~0.12 μm。磨损试验前,将试样干燥称重,使用分析天平记录质量(m0),磨损试验后,用浓度为99.5%乙醇清洗并干燥后,记录试样质量(m),磨损失重率为:

式中:A为试样磨损失重率,%;m0为磨损试验前的质量,g;m为磨损试验后的质量,g。

微观结构:对摩擦磨损后样品表面喷金处理后,利用SEM,加速电压3.0 kV,观察摩擦磨损面的分子结构图,分析复合材料内部结合情况。

热性能测试:利用同步热分析仪,用小刀将试样表层刮开后,刮取8 mg试样,置于坩埚中,在氮气气氛中,以60 mL/min的速率吹扫,温度以20 ℃/min速率,由室温上升至800 ℃,记录热失重(TG)曲线。

2 结果与讨论

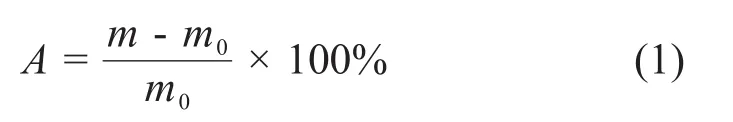

2.1 SiC含量对PVC/竹粉复合材料力学性能影响

图1为不同SiC含量PVC/竹粉复合材料力学性能,从图1可见,添加SiC后复合材料力学性能均优于未添加SiC的PVC/竹粉复合材料,且均呈现先增后减的变化趋势,PVC/竹粉/3.0%SiC复合材料较未添加SiC时拉伸强度、冲击强度分别提升29.0%,4.2%,PVC/竹粉/1.5%SiC复合材料弯曲强度较未添加SiC的PVC/竹粉复合材料提升2.9%。这主要是因为SiC本身为高强度、高硬度材料,添加到PVC复合材料中提升了复合材料强度。

图1 PVC/竹粉复合材料力学性能

2.2 SiC含量对PVC/竹粉复合材料摩擦磨损性能影响

图2为不同SiC含量PVC/竹粉复合材料摩擦系数与磨损失重率。在摩擦过程中,由于试样表面较为光滑,故存在一定时间机械咬合阶段,随着表面磨损增大,承载表面被破坏,摩擦过程趋于稳定阶段[10-15]。由图2可知,添加 SiC 后,PVC/竹粉/3.0%SiC复合材料摩擦系数、磨损失重率均为最小分别为0.428 5,0.151%。这是因为少量SiC的加入不能提高复合材料表面强度,易形成应力集中现象[16],而SiC添加量过多时又会传递摩擦过程中产生的热量,加速磨损进程,同时高硬度的SiC暴露出后,有可能附着在偶件表面,加速磨损。适量SiC的加入不仅提高了表面硬度,增长机械咬合过程,又可以优先承载载荷,具有弥散强化的作用。PVC/竹粉/3.0%SiC复合材料可优先形成载荷承接点,减少偶件同基体的真实接触,在一定程度上缓解摩擦界面的热集聚,减少黏着磨损的强度。PVC/竹粉/1.5%SiC复合材料中木质纤维在速转偶件的牵引下较易拔出,摩擦过程处于不稳定摩擦阶段,偶件与纤维共同作用,加速磨损进程。

图2 不同SiC质量分数时PVC/竹粉复合材料摩擦系数与磨损失重率

2.3 SiC含量对PVC/竹粉复合材料摩擦磨损面微观结构分析

图3为不同SiC质量含量时PVC/竹粉复合材料摩擦面微观结构,随着磨损时间推移,磨痕深度加深,光滑表面层被破坏,起不到抗磨损作用后,复合材料摩擦面表现出摩擦学特征,暴露出复合材料内部纤维,有磨损痕迹的周边出现凹凸不平现象,边缘亦有挤压变形现象出现,SiC添加质量分数为1.5%,3.0%时,摩擦面较未添加SiC时PVC/竹粉复合材料暴露纤维减少,是因为少量SiC的加入填补了两相结合界面的孔洞,减缓了摩擦磨损的进程。当SiC添加质量分数为4.5%时,磨损表面出现纤维翘起现象,是因为SiC具有高强度及高硬度的性能,附在偶件表面加速了磨损进程,与表面磨损失重率相一致。

图3 不同SiC质量分数时PVC/竹粉复合材料摩擦面微观结构

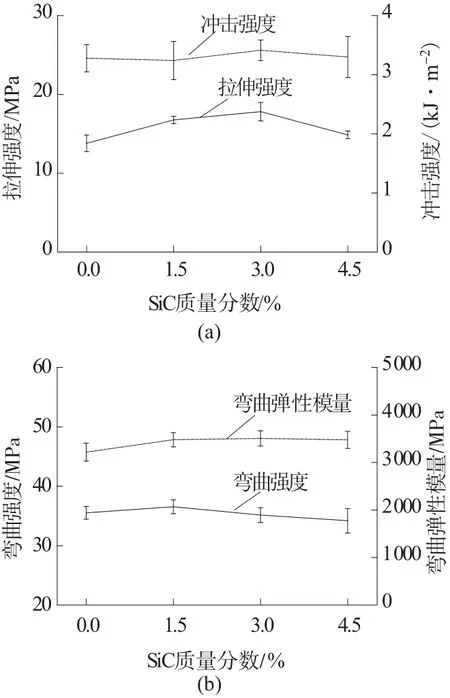

2.4 SiC含量对PVC/竹粉复合材料蠕变行为影响

木塑复合材料在使用过程中由于自身重力或外在载荷作用下易产生蠕变变形,且受加载应力影响[6]。图4a~图4c分别为3.552 8,7.105 6,10.658 4 MPa应力下不同质量含量SiC填充PVC/竹粉复合材料蠕变曲线。应变值用于表征复合材料的抗蠕变性能,应变值越小,复合材料的抗蠕变性能越好。由图4可见,随着应力值的增加,应变值在增加,设置3.5528 MPa为应力值时,复合材料应变值接近,PVC/竹粉/1.5%SiC复合材料应变值最小。设置7.105 6 MPa、10.658 4 MPa作为应力值时,PVC/竹粉/3.0%SiC复合材料应变值最小。分析认为,少量无机填料可有效填充纤维和基体间两相间隙,基体传递到纤维的应力变得更为均匀、连续,抗蠕变性因而提升;填充无机填料过多,则纤维同基体难以有效互触,应力难以有效传导、扩散,应力集中触发应力破坏,抗蠕变性因而下降。应力作用下两相间隙呈扩散趋势,应力水平越高,间隙越易交织,从而形成了辐射更广的低强度域,抗蠕变性因而下降。

图4 不同SiC质量分数时PVC/竹粉复合材料蠕变性能

2.5 SiC含量对PVC/竹粉复合材料热稳定性分析

图5为不同SiC含量对PVC/竹粉复合材料在氮气环境中,温度由室温上升至800 ℃材料质量分数变化。由图5可知,其热解趋势相近。在150 ℃前为木质类纤维中—OH等亲水性基团及材料自身吸收的空气中水分子的挥发,这一阶段失重为5%左右,150 ℃后为二阶失重,大量失重温度介于220~350 ℃,是由于木质类纤维中含有的纤维素、半纤维素、木质素的分解,同时PVC受热分解出HCl分子,图示添加SiC后曲线中,150 ℃后失重左移,是由于SiC导热性能较好[17-19],热量传递加快促进了热解过程;温度在400~500 ℃时,热解速度减缓,主要为来自于PVC中剩余HCl分子的完全挥发以及PVC分子链中碳链骨架热分解,500 ℃之后进入到剩余物质炭化阶段,700 ℃后主要剩余物质是木质纤维灰分与PVC热解后的碳链化合物及SiC。图示添加SiC后曲线中,热解后残余较多,说明SiC热稳定性较好。

图5 PVC/竹粉复合材料TG曲线

3 结论

(1) 对比添加不同比例SiC的PVC/竹粉复合材料,PVC/竹粉/3.0%SiC复合材料具有较好的拉伸、冲击性能及耐磨损性。

(2) 在室温到800 ℃的热解过程,添加3.0%SiC时,PVC/竹粉复合材料耐热性能较好。

(3) 对比添加不同比例SiC的PVC/竹粉复合材料蠕变性能测试得知,PVC/竹粉/1.5%SiC复合抗蠕变性能较好,与材料弯曲性能一致。

(4) SiC的添加增强了木塑复合材料力学及耐磨损性能,为生产实践提供理论依据。