商用车后视镜背壳结构设计与注塑模具设计

吕镓均,张世阳,陈荣创,刘贤龙,李兵

(湖北汽车工业学院,材料科学与工程学院,湖北十堰 442002)

商用车后视镜可有效减小商用车视野盲区,后视镜服役过程中在振动作用下易出现松动。Murukesa‐van等[1]使用ansys软件对轿车后视镜几何形状进行了气动压力分析,分析表明,半球形是最有效的设计。郑伟[2]以后视镜振动影响开车视野为切入点,提出有效改善后视镜振动情况的方法为提高后视镜的固有频率。刘元春[3]对各种后视镜结构形式进行了振动模态分析,提出了减轻后视镜振动的方法。何文涛等[4]对后视镜进行模态分析,通过优化设计将后视镜的最大等效应力降低了30.5%,解决了汽车在坑洼路面行驶后视镜背壳容易松动、镜片震动剧烈的问题。但是,针对商用车后视镜,如何从盲区校核开始进行正向设计,并解决后视镜背壳在振动中的松动和强度不足等问题,仍有待进一步研究。

商用车后视镜背壳是将镜片固定在汽车上的重要注塑件,其成形质量的好坏对汽车安全性至关重要。张维合等[5]针对汽车后视镜背壳的结构特点设计了热流道注塑模具,采用斜滑块、侧向抽芯和网格式冷却水路,使成型周期降低至30 s,生产效率提高10%。肖金等[6]通过逆向工程获得了后视镜的点云与三维模型,通过Moldflow模拟了后视镜的注塑成形过程,得到了优化的注塑成型工艺参数。黄继战等[7]设计了后视镜外壳一模两件热流道注塑模具,模拟了产品冷却-填充-保压-翘曲过程。孙肖霞等[8]设计了汽车内后视镜镜壳顺序开模多分型面模具,实现了最终产品的自动脱模。杜婉莹[9]设计了汽车后视镜外壳模具,为零件的大批量生产提供了参考。如何设计出简单耐用且能可靠工作的商用车后视镜背壳模具,实现后视镜背壳的稳定可靠生产,是后视镜背壳生产中面临的问题。

笔者设计了后视镜背壳,根据后视镜背壳的结构特点设计了注塑模具,解决了商用车后视镜在振动中强度不足和零件成形困难问题。生产出来的零件成功应用于某商用车,实现了批量搭载应用。

1 后视镜背壳结构设计

1.1 背壳结构设计

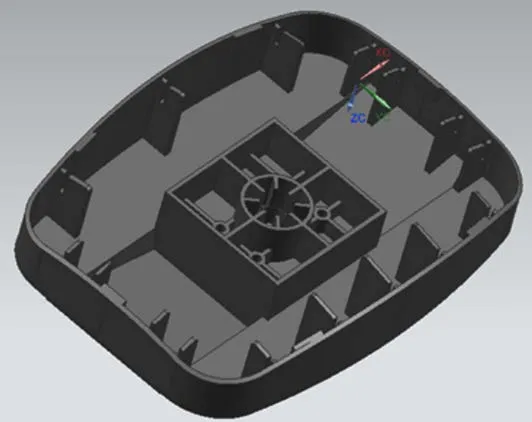

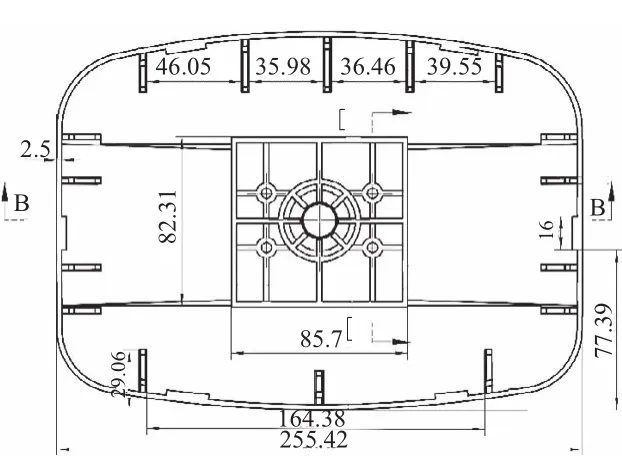

先从后视镜镜片的结构设计入手进行后视镜背壳的结构设计。从视野校核、曲率半径、外轮廓形状等方面设计了某商用车后视镜镜片和镜体[10],镜体高度为2 216 mm,外伸量123 mm。镜体由镜框和背壳配合而成,以镜框为基准,使镜框与背壳借助卡扣配合。图1是设计的后视镜背壳零件。设计了16个侧壁加强筋,在提高强度和刚度的同时改善成型过程中的材料流动[11]。在底面十字交叉加强筋中间设置支柱,使塑件壁厚更均匀。在背壳与汽车车身连接部分的球槽处设置随形加强筋,防止振动时零件强度不足。图2是后视镜背壳的工程图。

图1 后视镜背壳轴侧图

图2 后视镜背壳工程图

1.2 后视镜力学分析

设计要求在后视镜在共振频率下进行上、下4 h,左、右2 h,前、后2 h的耐振动性能试验,后视镜各部件不得有变形、损坏、松动、脱落和镜片位置改变等现象。为了分析后视镜装配体在实际工况下的强度,需要先对后视镜装配体进行模态分析[12],获得固有频率和振型,在模态分析结果的基础上计算谐响应,确定后视镜容易产生应力集中的位置,最后进行寿命校核。

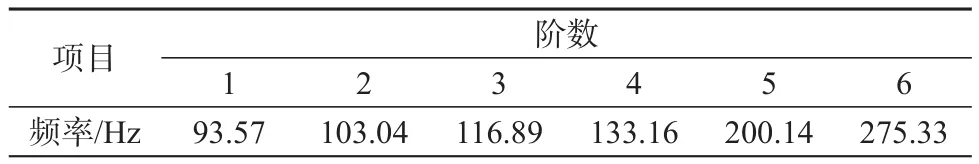

后视镜背壳采用丙烯腈-丁二烯-苯乙烯塑料(ABS),泊松比为0.2,弹性模量为2.39×109Pa,密度为1 040 kg/m3。对模型进行6阶的求解,得到等效的应力云图,同时记录下每一阶的共振频率和振型,见表1。

表1 后视镜6阶共振频率

后视镜框架在振动过程中前3阶振型的变形趋势是绕3个轴的旋转,4阶模态是由内向外、由上向下的变形趋势,如图3a所示。5阶模态是绕Z轴转动的变形趋势,如图3b所示。后视镜背壳变形集中在加强筋少的部位,在后视镜背壳的结构优化设计过程中,通过改善零件的对称性和调整加强筋,使最大等效应力与优化前相比降低了10.5 %。

图3 后视镜的振型图

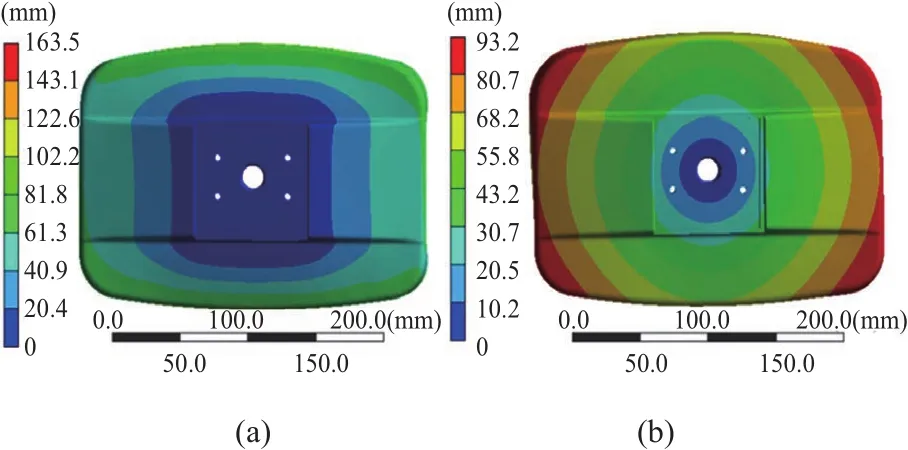

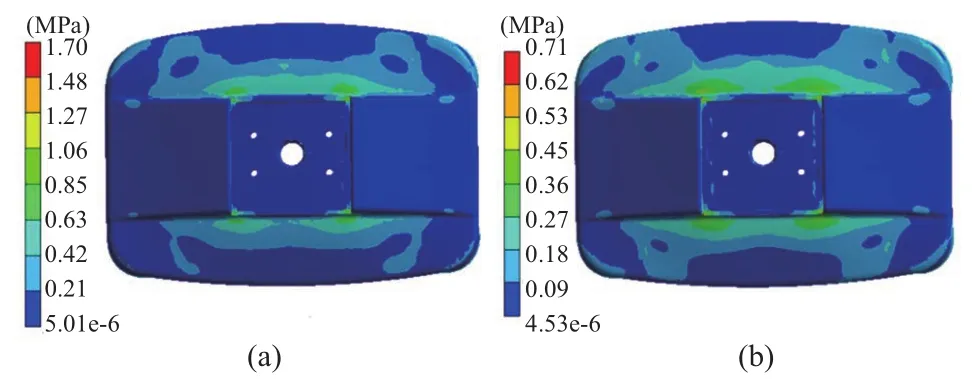

分别在镜体X,Y,Z方向依次施加33 Hz与94 Hz的加速度(45 m/s²)载荷,在X方向上施加33 Hz、45 m/s²加速度时,等效应力最大值为0.744 MPa,最大变形为0.029 mm,最大应力位置为背壳外侧左右两边区域。在Y方向上施加33 Hz、45 m/s²加速度时,等效应力最大值为0.942 MPa,最大变形为0.084 mm,应力最大的区域集中在背壳的中上部分,如图4a所示。在Z方向上施加33 Hz、45 m/s²加速度时,等效应力最大值为0.712 MPa,最大变形为0.125 mm,最大应力位置为顶部加强筋上。

图4 Z方向等效应力图

在X方向上施加94 Hz、45 m/s²加速度时,等效应力最大值为31.229 MPa,最大变形1.263 mm。在Y方向上施加94 Hz、45 m/s²加速度时,等效应力最大值为5.989 MPa,最大变形0.394 mm,如图4 b所示。在Z方向上施加94 Hz、45 m/s²加速度时,等效应力最大值为1.695 MPa,最大变形为0.243 mm。

根据文献[13]中ABS许用应力与寿命之间的关系,得到ABS在31 MPa时寿命为1 800 s。设计要求在Z方向维持14 400 s不变形,X方向与Y方向维持7 200 s以上。33 Hz下X方向、Y方向、Z方向加载时,X轴最大应力为0.744 MPa,设计要求在此方向寿命应大于7 200 s已满足。Y轴最大应力为0.942 MPa,设计要求在此方向寿命应大于7 200 s已满足。Z轴最大应力为0.712 MPa,设计要求在此方向寿命应大于14 400 s已满足。三个方向上的寿命分析结果均高于技术要求。

2 模具设计与模流分析

2.1 模具成型零件

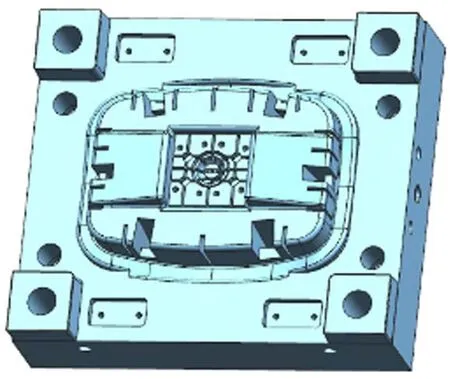

分型面的选择首先保证塑件的成型质量与精度[14],其次考虑模具的制造、加工难度,所以分型面选在塑件的最大截面处。成型零件主要由型腔和型芯构成。采用镶嵌式型腔与型芯结构,具有加工方便、精度高以及便于后续维修的优点。型腔和型芯的材料均为P20钢,设计的型芯如图5所示。

图5 型芯结构设计

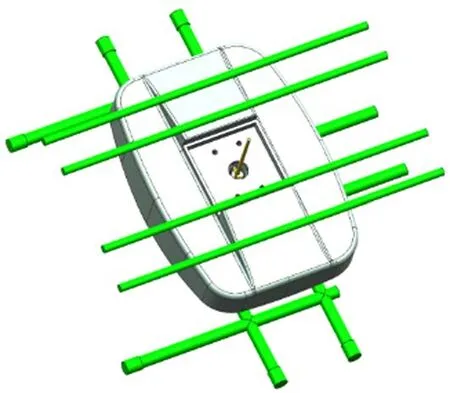

2.2 浇注与冷却系统设计

浇注系统由主流道、分流道、浇口和冷料穴组成[15]。为了便于凝料的脱出,主流道采用圆锥形式,其小端直径为3 mm,大端为4 mm,主流道球面半径为16 mm。分流道的截面形状为圆形,直径为4 mm,长度为10 mm。由于ABS材料流动性较好,采用侧浇口的浇注方式,加快注射速率,减少熔接痕,方便浇口去除。注塑成型生产过程中,模具温度影响着塑件的收缩、翘曲变形、成型周期以及表面质量,所以在定模板中采用4组直通式冷却水道,在动模板中采用1组循环式冷却水道,水道直径为10 mm。设计的浇注与冷却系统如图6所示。

图6 浇注与冷却系统

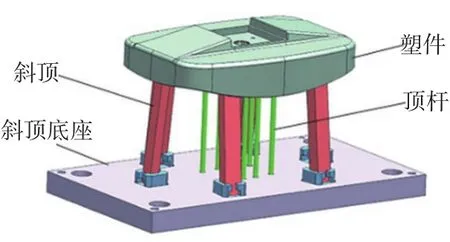

2.3 斜顶与脱模系统设计

由于塑件垂直方向有16个加强筋和卡扣,直接顶出时塑件无法从模具中顺利脱开,故设计了斜顶推出机构,如图7所示。斜顶机构主要由6个斜顶、8个顶杆和1个斜顶底座组成。斜顶抽芯的距离为7.5 mm,斜顶的厚度为14 mm,有效长度为51 mm。当塑件从模具中脱出之后,通过顶杆推出塑件使其完全分离。顶杆推出机构应当尽可能使推力均匀,避免顶出变形或者顶伤塑件[16]。复位采用复位杆加弹簧复位的结构形式,顶出后依靠弹簧所产生的回弹力来实现推板、推杆固定板的回位。

图7 斜顶与脱模机构

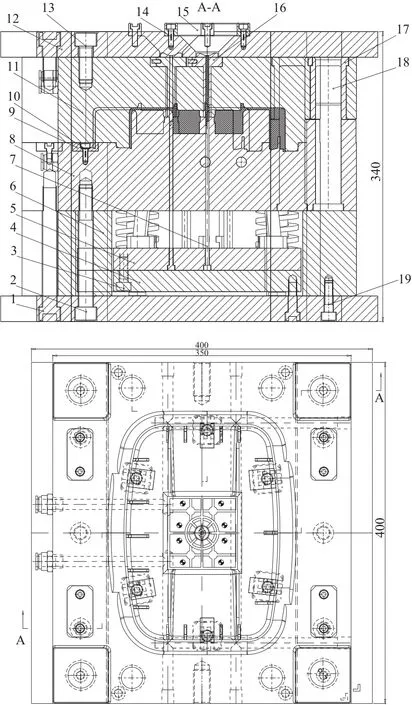

2.4 模具装配图与工作原理

商用车后视镜背壳模具装配图如图8所示。模具的工作过程为:首先熔融的塑料通过注塑机的喷嘴进入塑料模具中,依次经过主流道、分流道及浇口,最后进入型腔内。经过充填、保压、塑件冷却,最后成型。成型后进行开模,开模一段距离后停止运动,注塑机的推杆固定板底板4推动固定板5进而推动顶杆26,一边进行抽芯,一边将塑件推离模具。取出塑件后,顶出机构在复位杆24与弹簧25的作用下复位,导套17、导柱18以及推杆固定板5复位合模,模具准备下一次注塑。

图8 模具装配图

2.5 模流分析

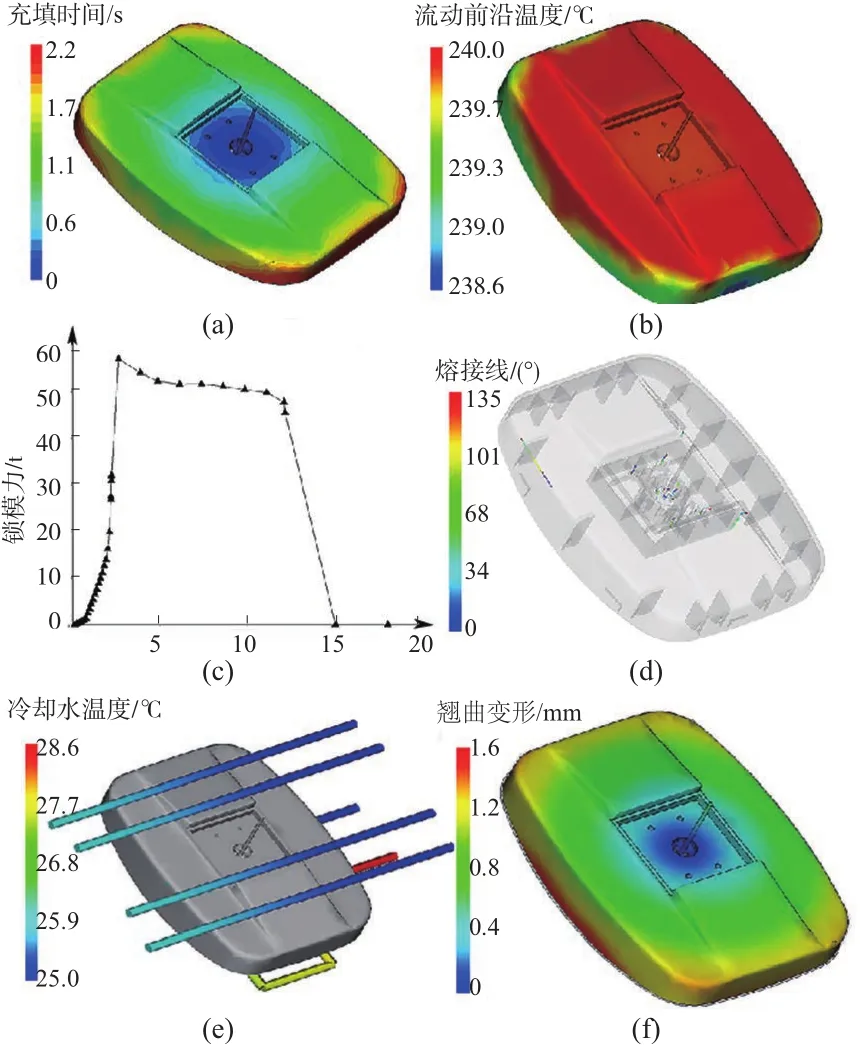

为了确保模具能成形出所需的塑件,利用了Moldflow有限元软件进行了模流分析。流道和冷却水道采用柱体单元,塑件采用四面体单元,总共划分了11 869个网格。设置熔体温度240 ℃,模具表面温度40 ℃,材料采用Generic ABS,充填时间2 s,保压压力设置为最大注射压力的80%,保压时间为10 s,冷却时间20 s。模拟分析结果如图9所示。

图9 模拟分析结果

从图9a可以看出,塑件能够在2.21 s内快速充填完成,没有进料不足等缺陷,能够满足要求。从图9b可以看出,塑件的流动前沿温度最低为238 ℃,最高为240 ℃,最大差值为2 ℃,在流动的合理范围不会发生滞流现象。从图9c可以看出,锁模力的峰值为58 t,在随后的保压过程中材料逐渐冷却凝固,锁模力也逐渐减小,在15 s时减小到0 t。从图9d熔接线结果分析图可以看出,熔接线主要集中在边角位置,都比较短,对整体美观和结构强度影响较小。从图9e可以看出,进水口和出水口的冷却温度相差在3 ℃,温度变化小,水道设计满足要求。图9f是翘曲变形分布图,可以看出翘曲变形不大,最大才为1.58 mm,在后视镜背壳边缘处,符合质量要求。注塑模拟结果表明,所设计冷却系统、流道系统能够注塑要求[17]。

3 生产应用

生产中采用型号为HTF160X2C的国产注塑机进行批量生产,塑件实物如图10所示。注塑机的锁模力为1 400 kN,注射量为364 cm3,开模行程为420 mm。通过该注塑机生产出来的后视镜背壳无缩孔、缺料和熔接痕等缺陷,加强筋、卡扣顺利脱模。设计的注塑模具结构合理可靠,能满足后视镜背壳的生产需求。

图10 后视镜背壳实物图

4 结论

(1) 从后视镜镜片的结构设计入手进行后视镜背壳的结构设计。镜体由镜框和背壳配合而成,以镜框为基准,使镜框与背壳借助卡扣配合。设计了16个侧壁加强筋,在提高强度和刚度的同时改善成型过程中的材料流动。在底面十字交叉加强筋中间设置支柱,使塑件壁厚更均匀。在背壳与汽车车身连接部分的球槽处设置随形加强筋,防止振动时零件强度不足。

(2) 模拟了后视镜背壳在共振频率和共振频率的模态、谐响应和疲劳寿命,通过优化调整背壳的结构使零件的寿命分析高于技术要求。

(3) 模流分析设置熔体温度240 ℃,模具表面温度40 ℃,材料采用Generic ABS,充填时间2 s,保压压力设置为最大注射压力的80%,保压时间为10 s,冷却时间20 s,结果表明所设计的冷却系统、流道系统能够满足注塑要求并投入生产应用。