溶剂型多层复合隔膜的制备及其性能研究

马平川,刘杲珺,高飞飞,杜敬然,李雅迪,李论,孙源

(中材锂膜有限公司,山东枣庄 277500)

隔膜是具有多孔结构的电绝缘性薄膜,其是锂离子电池的重要组成部分,主要用来隔开正极片和负极片,防止二次电池内部短路[1-3]。传统的隔膜主要采用聚烯烃多孔膜,例如聚乙烯、聚丙烯的单层膜或多层复合膜。但是,聚烯烃隔膜的熔点较低,在温度过高时会发生严重热收缩,当二次电池使用过程中内部热积聚时,聚烯烃隔膜容易变形使正极片和负极片直接接触,引发二次电池内部短路,存在引起火灾或者爆炸等安全隐患[4-6]。

为了提高聚烯烃隔膜的耐温性,目前市场主要使用陶瓷涂布于聚烯烃基膜表面来实现,赋予隔膜高耐热功能,降低隔膜的热收缩率,从而更有效地减少锂离子电池内部短路,防止因电池内部短路而引起的电池热失控[7-9]。但是,使用陶瓷涂层与电池电极之间无黏接作用,使用过程中隔膜极易和电池极片脱落,导致电池短路,人车安全难以保障。为进一步提高隔膜的热稳定性和降低隔膜热收缩率,以及提高隔膜与极片之间的黏结度,行业内提出了将陶瓷与聚偏氟乙烯(PVDF)共同施用于聚烯烃隔膜上的方案,提出了一种聚烯烃层/陶瓷层/PVDF层叠加的复合隔膜结构,其中陶瓷层和PVDF层均通过水性浆料涂覆制得,陶瓷层和PVDF层之间黏合性好,整体复合隔膜层间剥离强度较高,但使用水性PVDF涂层来提高隔膜与正极极片间黏结度的效果却非常有限,水性PVDF层与极片间的黏结性远低于溶剂型PVDF层与极片间的黏结性[10-15]。

然而,如果使用陶瓷层叠加PVDF溶剂型涂层,则陶瓷层与溶剂型PVDF溶剂型涂层之间的黏合性不佳,导致陶瓷层与PVDF层的剥离强度出现问题,复合隔膜层间剥离强度减弱,电池使用过程中易出现PVDF层脱落,因此目前业内为了获得复合隔膜层间高的剥离强度,PVDF层在制备过程中通常以水性涂层形式制得,但又会以牺牲复合隔膜与极片之间的黏结强度为代价。

常规陶瓷涂胶隔膜中的PVDF和陶瓷粉料通过黏接剂黏接起来,两相之间产生黏附力,这种黏附力通常分为主价键力和次价键力两种。原子间的作用力称为主价键力,包括共价键、离子键等;分子间的作用力包括范德华力和氢键为次价键力。丙烯酸酯类黏结剂中的羰基与氧化铝表面的羟基能够形成氢键,相互作用较强,但是丙烯酸酯类黏结剂与PVDF之间的相互作用较差。因此,为了改善PVDF与陶瓷层之间的黏合性能,可以通过在PVDF涂层中引入陶瓷,从而改善复合涂层中的剥离强度弱的问题[16]。

笔者通过在陶瓷膜的表面涂覆一层陶瓷/PVDF混涂涂层,制备出一种新型的多层复合隔膜。对比了陶瓷膜、陶瓷膜涂胶膜、陶瓷膜混胶膜以及混涂涂覆隔膜四种涂覆隔膜力学性能、黏合性能、电性能以及与电解液之间的浸润性。结果表明,陶瓷膜混胶隔膜综合性能最好,目前已成功地应用在锂电池中。

1 实验部分

1.1 主要原材料

PVDF:Mw=20~80万,纯度>99.5%,北京沃凯生物科技有限公司;

氧化铝:D50<1 μm,纯度>99.9%,国药集团化学试剂有限公司;

二甲基乙酰胺(DMAC):分析纯,国药集团化学试剂有限公司;

丙烯酸酯类黏合剂、羧甲基纤维素钠:分析纯,国药集团化学试剂有限公司;

聚乙烯多孔基材:中材锂膜有限公司;

去离子水:中材锂膜有限公司。

1.2 主要仪器和设备

拉力试验机:AI-3000-S型,高铁检测仪器(东莞)有限公司;

测厚仪:C1216-M型,德国马尔公司;

透气仪:EG01-55-1MR型,日本旭精工株式会社;

烘箱:DGH-9053 A型,上海一恒科学仪器有限公司;

场发射扫描电子显微镜(FESEM):ZEISS Gemini SEM 300型,德国卡尔·蔡司公司;

针刺机:KES-NG5型,上海亚喜贸易公司;

分析电子天平(0.000 1 g):梅特勒-托利多仪器(上海)有限公司;

涂布机:深圳市恒捷自动化有限公司。

1.3 试样制备

(1) 陶瓷涂覆隔膜(T)的制备。

①基于100 g可涂覆浆料,将0.41 g羧甲基纤维素钠加入11.92 g去离子水中,混合搅拌均匀获得浆料A;将31.80 g的Al2O3和0.16 g分散剂加入50.87 g水中,混合搅拌均匀获得浆料B;A,B两种浆料混合后经高速分散或球磨配制成浆料C;在浆料C中添加4.77 g黏合剂和0.06 g润湿剂,配制成陶瓷浆料。

②使用微凹版涂覆将陶瓷浆料涂布在7 μm基膜一侧表面,烘干后形成陶瓷层,获得陶瓷膜即传统的动力锂离子电池隔膜。

(2) 陶瓷膜涂胶隔膜(T-P)的制备。

①基于100 g可涂覆浆料,将5 g的PVDF树脂、2 g丙烯酸酯类黏合剂添加到DMAC/水分散体系中,在50 ℃下溶解约3 h形成黏合剂的纯胶浆料。

②在23 ℃和20%相对湿度的条件下,通过凹版辊将步骤1)制得的浆料涂覆在陶瓷膜的两侧,经二甲基乙酰胺/水凝固液凝固(凝固浴中DMAC/水=5∶5)、纯水清洗,80 ℃烘干,得到陶瓷膜混胶隔膜。

(3) 陶瓷膜混胶隔膜(T-TP)的制备。

①基于100 g可涂覆浆料,将5 g的PVDF树脂、2 g丙烯酸酯和7.5 g的Al2O3颗粒添加到DMAC体系中,在50 ℃下溶解约3 h形成黏合剂的混合浆料。

②除使用浆料为上述①外,其它步骤与陶瓷膜涂胶隔膜(T-P)的制备的步骤②一致。

(4) 陶瓷/PVDF混涂隔膜(TP)的制备。

①基于100 g可涂覆浆料,将5 g的PVDF树脂、2 g丙烯酸酯和7.5 g的Al2O3颗粒添加到DMAC体系中,在50 ℃下溶解约3 h形成黏合剂的混合浆料。

②除使用浆料为上述①外,其它步骤与陶瓷膜涂胶隔膜(T-P)的制备的步骤②一致。

1.4 测试与表征

厚度:参照GB/T6672-2001进行测试。

透气度:参照JIS8117-2009进行测试。

拉伸强度及断裂伸长率:参照GB/T 1040.3-2006的要求进行测试,试验速度为(50±10) mm/min。

面密度:

(1)裁取2个100 mm×100 mm的隔膜,宽度不够100 mm的,长度方向,裁取100 mm即可;

(2)参照国标测量试样的长、宽;

(3)用测量精度为0.000 1 g的分析天平称取试样的质量;

(4)按照下式计算总克重:

式中:m为试样的质量,g;L为试样的长度,m;b为试样的宽度,m。

穿刺强度:参照GB/T 10004-2008进行测试。

热收缩:参照GB/T12027-2004进行测试。

剥离强度:参照GB/T 2792-2014进行测试,试验速度为(50±10) mm/min。

黏接强度:

(1)将A4纸和隔膜按照A4纸/隔膜/隔膜/A4纸的顺序叠放在一起,其中隔膜涂覆层与隔膜涂覆层相对;

(2)将叠放好的A4纸、隔膜进行热塑处理,温度为100 ℃;

(3)将热塑后的隔膜裁切成长200 mm、宽25 mm的长条形,夹具间距离为(100±5) mm,试验速度为(50±10)mm/min;

(4)随后按照测试剥离强度的方法测试黏接强度,参照GB/T 2792-2014进行测试。

吸液、保液率:裁取3张长、宽为150 mm×150 mm隔膜样品,称取重量m1。将试样置于电解液中,密封浸泡1 h后取出,用无尘布将样品表面电解液擦拭干净,称取重量m2。将称重后的样品平铺展开,室温环境静置1 h,称取重量m3。完成测试后取3个试样测量值的平均值。

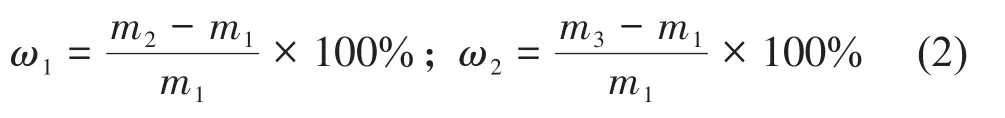

式中:ω1为试样吸液率,%;ω2为试样保液率,%。

电池性能:正极极片将层状锂过渡金属氧化物LiNi0.5Co0.2Mn0.3O2与导电剂乙炔黑(SP)、黏结剂PVDF混合,三者混合的质量比为96∶2∶2,加入溶剂N-甲基吡咯烷酮,混合搅拌均匀后得到正极浆料。将正极浆料均匀地涂覆在正极集流体铝箔上,随后在85 ℃下烘干后进行冷压、切边、裁片、分条,之后在85 ℃真空条件下干燥4 h,得到正极极片。

负极极片将负极活性物质人造石墨、导电剂乙炔黑、黏结剂丁苯橡胶、增稠剂羧甲基纤维素钠按照质量比96∶1∶2∶1混合,加入溶剂去离子水,搅拌混合均匀后得到负极浆料。将负极浆料均匀涂覆在负极集流体铜箔上,涂覆后在80~90 ℃下烘干后,进行冷压、切边、裁片、分条,之后在110 ℃真空条件下干燥4 h,得到负极极片。

配置基础电解液,其中包括碳酸二甲酯、碳酸甲乙酯和碳酸乙烯酯,三者的质量比为5∶1∶4。然后加入电解质盐,使电解液中LiPF6浓度为1 mol/L。

将负极极片、各实施例与对比例所制备得到的复合隔膜、正极极片依次叠放,隔离膜处于正极极片和负极极片中间,且隔离膜一侧表面的涂层朝向正极极片,然后卷绕成厚度为10 mm、宽度为50 mm、长度为120 mm的方形裸电芯。将裸电芯装入铝箔包装袋,在75 ℃下真空烘烤10 h,注入非水电解液、经过真空封装、静置24 h,之后用0.1 C (160 mA)的恒定电流充电至4.2 V,然后以4.2 V恒压充电至电流下降到0.05 C (80 mA),然后以0.1 C (160 mA)的恒定电流放电至3.0 V,重复3次充放电,最后以0.1 C (160 mA)的恒定电流充电至3.8 V,即完成锂离子二次电池的制备。

循环性能测试:将得到的锂离子二次电池通过1 C恒流恒压充电至4.2 V,静置10 min;以1 C恒流放电至3.0 V,静置10 min,放出的电量记为Q1。以上述步骤作为一个循环充放电,进行200次循环。第200次循环放出的电量记为Q2。循环性能测试结果为Q2/Q1×100%。

2 结果与讨论

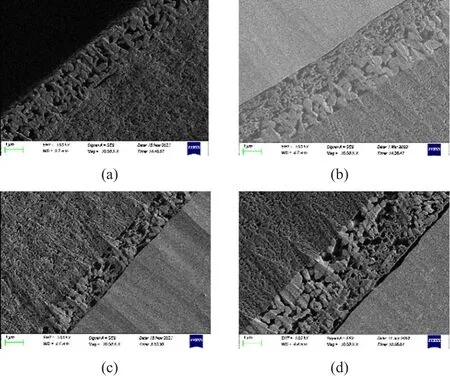

2.1 形貌分析

图1为不同类型涂覆隔膜的微观结构图片。由图1可见,水性陶瓷涂覆的隔膜中的氧化铝均匀分布在基材表面,堆积致密;陶瓷涂胶隔膜中陶瓷层上方覆盖一层三维网络结构的PVDF,部分PVDF渗入陶瓷涂层中;陶瓷/PVDF混涂隔膜中的PVDF和陶瓷颗粒均匀分布,陶瓷镶嵌入PVDF网络结构中;陶瓷混胶隔膜的SEM可以看到,在陶瓷层的上方有一层陶瓷/PVDF复合的网络结构,复合涂层底部存在部分陶瓷颗粒与陶瓷层的陶瓷颗粒直接接触,同时有少量的PVDF渗入陶瓷层。

图1 不同类型涂覆隔膜断面微观结构图

2.2 黏合性能

在锂电池缠绕过程中,为了减少空气的引入,提升电池的硬度,隔膜与电池极片之间需要有一定的黏接性。四种涂覆隔膜的黏合性能见表1。从表1中可以看出,陶瓷涂覆隔膜基本上不具有黏接性。涂覆PVDF后,涂覆膜黏接强度得到不同程度的提升,其中陶瓷膜涂覆纯PVDF黏接强度最大,达到15 N/m;陶瓷/PVDF混涂隔膜黏接强度稍小于纯PVDF涂覆;陶瓷膜表面涂覆陶瓷/PVDF混涂涂层,黏接强度最小,但也达到了10 N/m以上,完全满足锂电池正负极对隔膜高黏结性能的要求。产生这种现象的主要原因是溶剂型隔膜中的PVDF在成膜过程中形成三维网络结构,使PVDF与电池极片间的接触面积增大,黏接效果更好。除黏接强度外,各涂层界面之间的黏合性能也需要特别关注。对比四种涂覆隔膜的剥离强度测试结果下,陶瓷膜表面涂覆PVDF后,陶瓷层与PVDF涂层之间黏合性特别差,仅有23 N/m,电池使用过程中PVDF易从陶瓷层上脱落,影响电池安全。陶瓷混胶隔膜的黏接强度却达到了125 N/m。产生这种现象的主要原因是丙烯酸酯类胶黏剂中的极性基团无法与PVDF形成相互作用即使有部分PVDF渗入陶瓷层中,也难使PVDF很好地黏附在陶瓷的表面。陶瓷/PVDF混合涂层中的部分陶瓷颗粒与陶瓷层直接接触,陶瓷中的羟基与丙烯酸酯中的羰基形成氢键,且陶瓷颗粒镶嵌在PVDF网络结构中,丙烯酸酯黏接剂可以将整个涂层黏附在陶瓷层的上方,因此涂层之间的黏合性得到大幅度的提升。

表1 不同类型涂覆隔膜的黏接性能

2.3 热性能

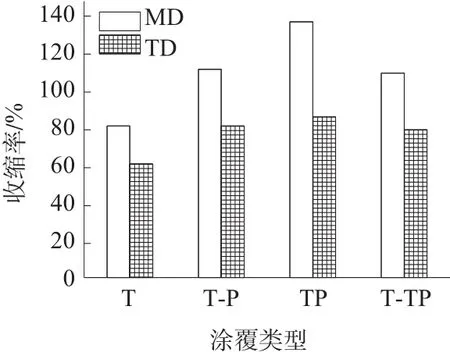

隔膜的热稳定性是使锂电池能够安全使用的关键性能参数之一。四种类型涂覆隔膜在130 ℃热处理1 h下的热缩率对比图见图2。

从图2可以看出,陶瓷膜具有最好的热性能,130 ℃静置1 h,其纵向(MD)和横向(TD)方向的热缩率仅有1.5%和1.1%。陶瓷/PVDF混涂隔膜的热性能最差,MD方向的热缩率达到了10%,很难满足高端电池对隔膜热稳定性能的要求;多层涂覆隔膜可以在提升隔膜与电池极片黏接性的基础上,还保留陶瓷膜较好热稳定性。对比两种陶瓷涂覆膜发现,陶瓷混胶膜热收缩率稍低于陶瓷涂胶膜,主要原因是隔膜涂覆中使用的PVDF多为共聚物,熔点一般低于155 ℃,130 ℃热处理过程中PVDF涂层出现收缩,而在PVDF网络结构中镶嵌的陶瓷颗粒可以有效降低PVDF收缩率。

图2 不同类型涂覆隔膜的热性能对比图(120 ℃/1 h)

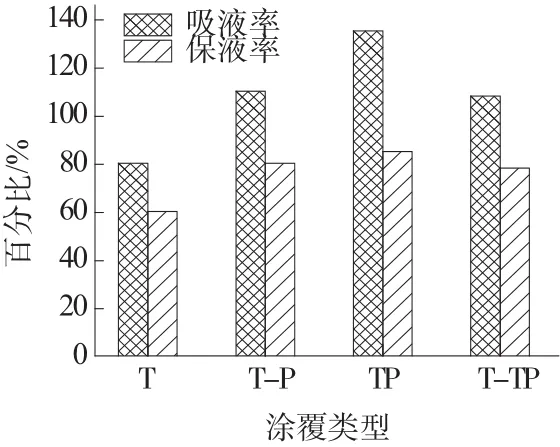

2.4 吸液、保液能力

浸润性是隔膜的基本性能之一,良好的浸润性有利于电解液的快速吸收,进一步保障电池的快速组装。隔膜的浸润性组成隔膜原料具有的特性及隔膜微观结构决定。图3为不同类型隔膜的吸液率、保液率对比图。从图3可知,陶瓷膜吸液保液能力较差,主要原因是氧化铝与电解液之间极性差别较大,且相互作用力小。陶瓷表面涂覆PVDF后的三款隔膜,吸液保液能力得到不同程度的提升。涂层中引入的PVDF分子链中的F原子具有一定的极性,与极性电解液的亲和性更好;此外,PVDF使用的沉淀相分离法二次凝固成型过程形成牢笼式的三维网络结构,能够更好锁住进入涂层中的电解液,呈现更好的保液能量[16-17]。对比三种含有PVDF的涂覆隔膜发现,陶瓷/PVDF混涂隔膜吸液、保液能力最好,陶瓷涂胶和陶瓷混胶次之。这主要是因为陶瓷/PVDF混涂隔膜与另外两种含有PVDF的隔膜相比,凝胶层厚度更大,PVDF与电解液接触面积大,提升了隔膜的吸液保液能力。

图3 不同类型涂覆隔膜的电解液浸润性能对比图

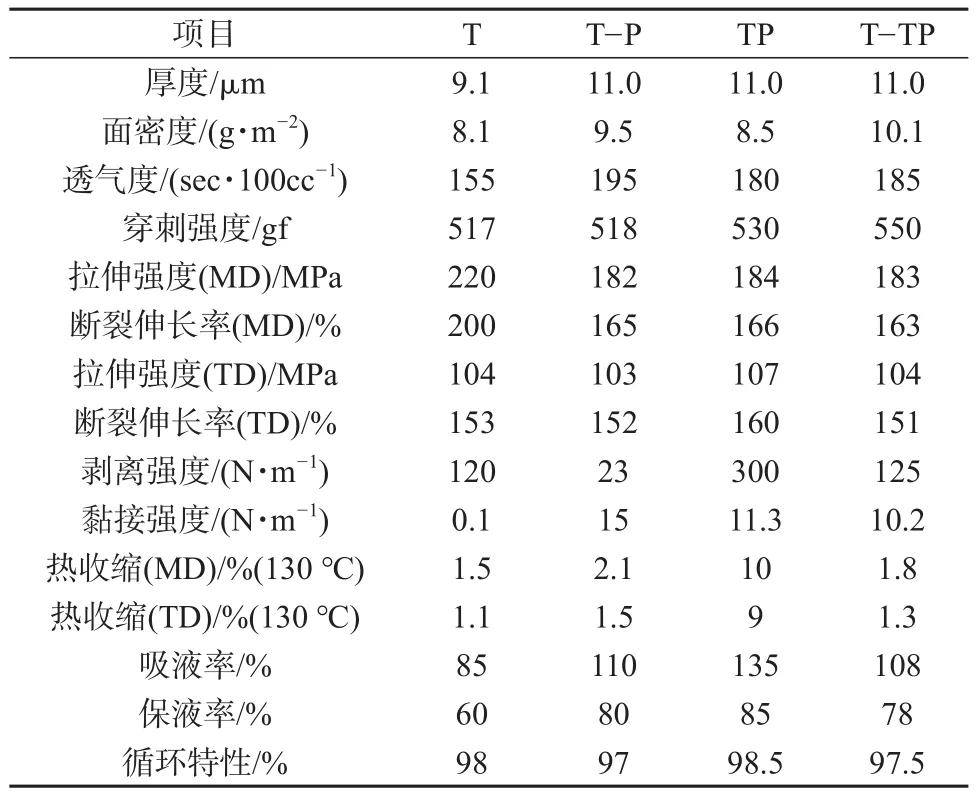

2.5 其他性能

表2为四种涂覆隔膜性能详细测试结果。由表2可知,除前面所述,引入PVDF能够有效提升隔膜的黏接性能、吸液保液能力外,四种涂覆膜在其他性能方面也有一定的变化。陶瓷膜中的陶瓷层致密性更高,且陶瓷颗粒密度大,单位厚度涂层面密度最大,单位涂层厚度穿刺强度提升最高。对比陶瓷涂胶膜和陶瓷混胶膜,涂胶层中引入部分陶瓷颗粒,可进一步提升产品的穿刺强度,电池安全性能更高。拉伸强度主要由基膜决定,相同基膜条件下,涂层厚度越大,拉伸强度越小,陶瓷膜厚度最小,拉伸强度最大,其他三种类型隔膜厚度一致,拉伸强度相当,断裂伸长率方面,四种隔膜几乎相同。电池循环稳定性是评判一款隔膜好坏的直接因素,四款涂覆隔膜循环200次以上,其电量仍可维持在97%以上,呈现很好的循环特性。

表2 不同类型涂覆隔膜的性能

3 结论

在陶瓷膜的两面涂覆PVDF/陶瓷混合浆料,使用浸渍相反转的方法得到陶瓷混胶复合隔膜。这种形式陶瓷混胶隔膜具有良好的正极黏结性能、热稳定性及离子传导性。与传统的陶瓷涂胶复合隔膜相比,复合隔膜层间的剥离强度得到大幅提升,材料成本降低,复合隔膜具有优异的综合性能表现,进而可提升锂电池的使用性能。其中剥离强度为125 N/m,是同等类型陶瓷涂胶膜的5倍,在锂电池中具有良好的应用。