N,N'-二邻甲苯基硫脲的合成工艺研究

赵锴锴,杜学军,李振兴,王艳利

(鹤壁联昊新材料有限公司,河南 鹤壁 458030)

N,N'-二邻甲苯基硫脲是天然橡胶和氯丁橡胶的硫化促进剂,也是硫化促进剂二邻甲苯胍的原料,亦可用作聚丙烯和乳液法聚氯乙烯的热稳定剂、锅炉化学清洗缓蚀剂以及测定锇、钌的化学试剂。N,N'-二邻甲苯基硫脲在天然橡胶中与噻唑类促进剂并用以及在氯丁橡胶中与2-巯基咪唑啉并用可快速硫化,主要用于生产天然胶乳和氯丁胶乳制品,亦可用于生产硫化胶囊、水胎、补胎胶、电线电缆、工业制品和胶鞋等[1-2]。

N,N'-二邻甲苯基硫脲以邻甲苯胺、二硫化碳为原料合成。由于邻甲苯胺的活性低,如果反应温度低,则反应时间长,生产一批N,N'-二邻甲苯基硫脲需要4~5天,加入催化剂A[3]的同时提高反应温度则可大大缩短反应时间。本工作从配料比、反应温度、反应时间和催化剂A用量4个方面研究N,N'-二邻甲苯基硫脲的合成工艺。

1 实验

1.1 主要原材料

邻甲苯胺,纯度99%,工业级,上海吉至生物科技有限公司产品;二硫化碳,纯度98%,工业级,上海百金化工集团股份有限公司产品。

1.2 主要仪器

2000 mL圆底三口烧瓶及聚氯乙烯搅拌器、无级变速直流电动机、2000 mL水浴加热锅、250 mL恒压漏斗、水银温度计、直管冷凝器、硫化氢吸收装置。

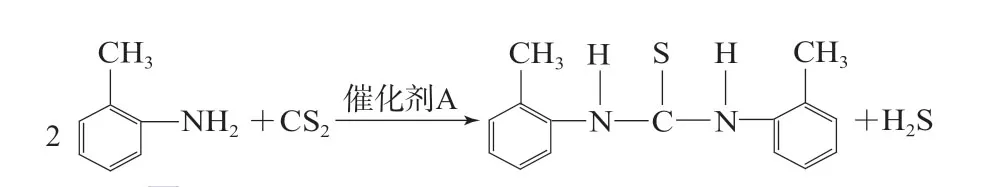

1.3 合成原理

邻甲苯胺、二硫化碳在催化剂的作用下生成N,N'-二邻甲苯基硫脲[4-5],反应方程式为:

1.4 工艺过程

按配料比将邻甲苯胺、二硫化碳、水和催化剂A加入2000 mL圆底三口烧瓶中,开启无级变速直流电动机,将水浴加热锅升温到规定反应温度,打开直管冷凝器进出口冷却水,让二硫化碳在回流的状态下,生成的硫化氢用一个装有水的三角瓶和一个装有液体氢氧化钠的烧杯串连吸收;硫化氢生成完毕后,把反应温度升到95~100 ℃,把多余的二硫化碳回收到盛有水的三角瓶中;降温到30 ℃以下,用布氏漏斗和抽滤瓶把合成的N,N'-二邻甲苯基硫脲经50~60 ℃水洗涤并抽干,再在100 ℃烘箱中烘4 h,用小粉碎机粉碎,得到N,N'-二邻甲苯基硫脲,测定其熔点,计算收率。

2 结果与讨论

2.1 配料比对产品收率和熔点的影响

固定其他工艺条件,调整邻甲苯胺/二硫化碳物质的量比,试验结果见表1。

表1 邻甲苯胺/二硫化碳物质的量比对N,N'-二邻甲苯基硫脲收率和熔点的影响

从表1可以看出:二硫化碳用量对N,N'-二邻甲苯基硫脲的收率和熔点有很大影响,二硫化碳用量较小时,N,N'-二邻甲苯基硫脲的收率低,且由于邻甲苯胺没有反应完全,造成N,N'-二邻甲苯基硫脲的熔点低;随着二硫化碳用量逐渐增大, N,N'-二邻甲苯基硫脲的收率和熔点也逐渐提高,当邻甲苯胺/二硫化碳物质的量比为1/1.5时, N,N'-二邻甲苯基硫脲的收率达到最大值,熔点也最高,当二硫化碳用量继续增大,N,N'-二邻甲苯基硫脲的收率和熔点基本不变。

2.2 反应温度对产品收率和熔点的影响

反应温度对N,N'-二邻甲苯基硫脲的合成有很大影响。反应分3个阶段。

对于输电线路整个工程而言,存在着诸多因素会对其造成一定程度上的影响,例如基础工程的造价、工程所消耗的工期以及工程所消耗的劳动力等方面,根据相关统计显示,一般情况下工程工期占到了大约一半左右,而费用所占到的比例大致在两成,也就是说,基础施工质量的好坏能够对输电线路运行的安全性与有效性造成很大程度上的影响,因此做好基础工程的有效控制十分重要。

2.2.1 第1阶段

第1阶段是二硫化碳与邻甲苯胺反应生成中间体,因反应放热,反应温度不宜过高。固定其他工艺条件,调整第1阶段反应温度,试验结果见表2。

从表2可以看出,随着第1阶段反应温度的升高,N,N'-二邻甲苯基硫脲的收率和熔点均逐渐提高。由于邻甲苯胺活性低,与二硫化碳反应慢,如果反应温度过低,反应太慢,但是由于二硫化碳过量较多(为邻甲苯胺的1.5倍),第1阶段反应温度过高会造成反应设备内压力高,对生产安全不利。因此第1阶段反应温度以48~50 ℃为宜。

表2 第1阶段反应温度对N,N'-二邻甲苯基硫脲 收率和熔点的影响

2.2.2 第2阶段

第2阶段为中间体与胺反应,脱去一分子硫化氢,生成N,N'-二邻甲苯基硫脲。分子间脱去一分子硫化氢是吸热反应,高温有利于N,N'-二邻甲苯基硫脲的生成。固定其他工艺条件,调整第2阶段反应温度,试验结果见表3。

表3 第2阶段反应温度对N,N'-二邻甲苯基硫脲 收率和熔点的影响

从表3可以看出,随着第2阶段反应温度的升高,N,N'-二邻甲苯基硫脲的收率和熔点均逐渐提高。但由于在这个阶段还有剩余的二硫化碳,有大量的硫化氢生成,反应温度不宜过高,温度过高会导致反应设备内压力过高,对生产安全不利,所以第2阶段反应温度以60~65 ℃为宜。

2.2.3 第3阶段

第3阶段是中间体与胺完全反应,使中间体完全脱去硫化氢,生成N,N'-二邻甲苯基硫脲。

表4 第3阶段反应温度对N,N'-二邻甲苯基硫脲 收率和熔点的影响

从表4可以看出,随着第3阶段反应温度的升高,N,N'-二邻甲苯基硫脲的收率和熔点均逐渐提高。由于在这个阶段中间体浓度低,要使中间体完全脱去硫化氢,必须在较高温度下进行,且反应时间也不能过短。因此第3阶段反应温度以95~100 ℃为宜。

2.3 反应时间对产品收率和熔点的影响

2.3.1 第1阶段

固定其他工艺条件,调整第1阶段反应时间,试验结果见表5。

表5 第1阶段反应时间对N,N'-二邻甲苯基硫脲 收率和熔点的影响

第1阶段为二硫化碳与邻甲苯胺反应生成中间体,由于反应温度较低,反应速度慢。从表5可以看出,随着第1阶段反应时间的延长,N,N'-二邻甲苯基硫脲的收率和熔点均逐渐提高。但是第1阶段反应时间太长会降低生产效率,因此第1阶段最佳反应时间为3 h。

2.3.2 第2阶段

固定其他工艺条件,调整第2阶段反应时间,试验结果见表6。

表6 第2阶段反应时间对N,N'-二邻甲苯基硫脲 收率和熔点的影响

第2阶段为中间体与胺反应,脱去一分子硫化氢,这个阶段是生成N,N'-二邻甲苯基硫脲的主要时期,反应时间不能过短。从表6可以看出,随着第2阶段反应时间的延长,N,N'-二邻甲苯基硫脲的收率和熔点均越来越高。但在这个阶段,因为反应温度低,无论反应时间多长,中间体都不可能完全脱去硫化氢生成N,N'-二邻甲苯基硫脲,因此第2阶段最佳反应时间为8 h。

2.3.3 第3阶段

固定其他工艺条件,调整第3阶段反应时间,试验结果见表7。

表7 第3阶段反应时间对N,N'-二邻甲苯基硫脲 收率和熔点的影响

第3阶段是让中间体与胺完全反应,完全脱去硫化氢。由于这个阶段中间体浓度低,反应速度慢,要想让残留的中间体完全反应,必须给予中间体足够的反应时间。从表7可以看出,随着第3阶段反应时间的延长,N,N'-二邻甲苯基硫脲的收率和熔点逐渐提高,但超过6 h后,收率和熔点不变。所以第3阶段最佳反应时间为6 h。

2.4 催化剂A用量对产品收率和熔点的影响

固定其他工艺条件,调整催化剂A用量,试验结果见表8。

表8 催化剂A用量对N,N'-二邻甲苯基硫脲 收率和熔点的影响

由于邻甲苯胺的活性低,与二硫化碳的反应速度慢,加入催化剂A的目的是提高邻甲苯胺与二硫化碳的反应速度。从表8可以看出,随着催化剂A用量的增大,N,N'-二邻甲苯基硫脲的收率和熔点逐渐提高。当催化剂A/邻甲苯胺质量比大于3.33/1000时,反应速度太快,反应设备内的压力高,有生产安全风险。所以催化剂A/邻甲苯胺质量比以3.33/1000为宜。

3 结论

N,N'-二邻甲苯基硫脲合成的最佳工艺条件为:邻甲苯胺/二硫化碳物质的量比为1/1.5;催化剂A/邻甲苯胺质量比为3.33/1000;反应温度为第1阶段 48~50 ℃,第2阶段 60~65 ℃,第3阶段 95~100 ℃;反应时间为第1阶段 3 h,第2阶段 8 h,第3阶段 6 h。