航空橡胶波纹管模具的轻量化设计与制造

蔡小叶,程宗辉,白 兵

(国营芜湖机械厂,安徽 芜湖 241007)

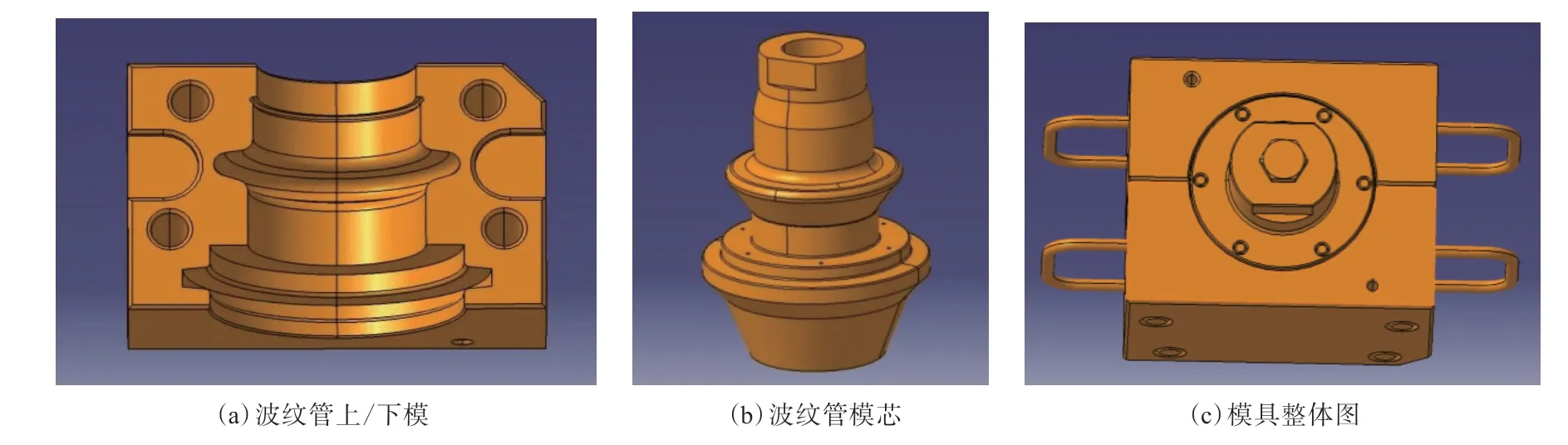

在飞机空调系统中,航空橡胶波纹管(以下简称波纹管)可以隔离空气中的灰尘,同时起着密封作用。其传统成型工艺为模压硫化,用于压制成型的模具为模压模具。传统的波纹管模具如图1所示,一般采用机械加工的方式进行制造。其结构设计除了结合产品特点外,需要综合考虑机械加工的难易程度[1]。传统的波纹管模具生产存在工序多、制造周期长、型腔面加工难度大和笨重等缺点,因此研究者提出波纹管模具的轻量化设计与制造要求。

图1 传统的波纹管模具Fig.1 Traditional bellows mould

自A.G.M.MICHELL[2]提出拓扑优化的概念之后,拓扑优化在各个领域获得了丰硕的研究和应用成果[3-8]。柴象海等[9]以空心率为约束条件对航空发动机风扇叶片进行了轻量化设计,使得叶片空心率提高45%以上,同时显著提升了叶片的抗冲击性能。刘川等[10]将拓扑优化与形状优化相结合用于金属天线结构的小型化设计。姜缪文等[11]提出基于拓扑优化的军用头盔内胆轻量化的设计方法。经过拓扑优化的产品在苛刻的条件下使用能够保持良好的性能。目前,拓扑优化的应用研究仍是国内外关注的热点。

点阵结构由某种单胞通过大量相同的点阵单元周期性组合而成,具有超轻、高强、能量吸收和传热渗透等性能[12],同时可以满足韧性和耐久性等要求。作为信息化和制造技术的高度融合,金属3D打印技术能够实现高性能复杂结构零件的快速制造。随着3D打印技术的日渐成熟,点阵结构及其增强单元由于具有拓扑类型简单和各向同性等特点,能很好地适应选区激光熔化成型工艺,备受关注。I.MASKERY等[13]通过理论研究得到点阵结构的相对密度,通过试验研究得到单胞尺寸和数量对材料力学性能的影响。柏龙等[14]采用Ti6Al4V钛合金材料通过选区激光熔化成型方法制备了体心四方优化结构与体心立方参照结构的试验样件,并对其进行静态单向压缩性能试验,验证了点阵结构多目标优化的合理性。目前,可采用金属3D打印技术快速制造橡胶模压模具,但如果沿用传统模具结构直接打印则意义不大,需要综合模具结构与金属3D打印技术进行模具轻量化重构。

本工作采用拓扑优化和点阵结构技术对波纹管模具结构进行优化,结合金属3D打印技术和选区激光熔化成型工艺[15-16],改变传统波纹管模具结构的设计思路,将轻量化理念引入到模具结构设计中,在保证模具刚度、强度和使用性能不变的同时,减小模具质量,缩短制造周期,同时提高材料利用率。

1 材料选择

传统机械加工的波纹管模具的上模、下模由45#钢制造,模芯由4Cr13不锈钢制造。目前应用于金属3D打印模具制造的钢主要是马氏体时效钢和马氏体时效不锈钢,其3D打印用模具粉末主要有17-4PH,15-5PH,18Ni300和S-136等类型。马氏体时效钢包括含钴类型(典型种类有18Ni系18Ni200,18Ni250,18Ni300和18Ni350等)和无钴类型,无论含钴或是无钴马氏体时效钢,耐腐蚀性较差是其最大的缺点。无钴马氏体时效不锈钢有T-250和W-500等类型,由于其既具有马氏体时效钢的优点,又具有马氏体时效钢不具备的耐腐蚀性,因此本工作选择该类材料进行轻量化波纹管模具的打印。

CX模具钢是一种新型的马氏体时效不锈钢,本工作选用12Cr9Ni的CX模具钢(以下简称CX钢)进行试验,其基础元素为铁元素,其他化学成分如表1所示,物理性能如表2所示。

表1 CX钢的其他化学成分质量分数。Tab.1 Other chemical composition mass fractions of CX steel %

表2 CX钢的物理性能Tab.2 Physical properties of CX steel

将45#,H13,18Ni300,S136和CX钢试样放入腐蚀溶液中,在48 h后观察试样状态,结果如图2所示。

从图2可以看出,CX钢耐腐蚀性能良好,能大幅降低快冷快热给模具带来的开裂风险以及橡胶硫化剂带来的腐蚀风险,因此本工作选择CX钢作为金属3D打印材料。

图2 不同钢材试样腐蚀48 h后的状态Fig.2 States of different steel samples after 48 h corrosion

2 轻量化设计

2.1 3D建模

波纹管在机械密封中为一种补偿机构,压缩波纹管可以产生回弹,从而向密封环提供弹力。确定波纹管模具分型面主要考虑如下因素:不影响波纹管表面质量和尺寸精度;有利于模具型腔气体的排放;有利于波纹管毛刺飞边的去除;有利于模压硫化后启模[1]。波纹管模具的设计核心在于实现模芯成型组合零件的一体化设计。本工作采用3D建模软件设计并绘制波纹管模具,其3D模型如图3所示。

图3 波纹管模具的3D模型Fig.33D model of bellows mould

2.2 拓扑优化

波纹管模具由上模、下模和模芯3部分组成,其上、下模结构相同。本工作采用Solid Thinking Inspire软件(以色列Altair公司产品)对波纹管模具的上、下模进行拓扑优化:将构建的上、下模的3D模型导入到软件中,将默认单位系统设置为SI制;定义结构的设计空间;在结构仿真功能区施加约束,根据上、下模装配要求和使用环境对模型受压面施加20 MPa载荷,同时对底面施加约束;利用软件优化模块对模型进行初步减量优化,优化参数如下:空间结构总体积率为25%,厚度约束最小尺寸为5 mm、最大尺寸为10 mm,系统运算得出初步优化结果。

由于拓扑优化的结果会出现空间结构,同时边界融合困难、不光滑,需要对初步优化的模型进行PolyNURBS建模处理,将其内部悬空结构延伸至底面同时倒角化(平滑处理)。平滑处理为:首先打开形状探索器确认拓扑滑块,再创建剖切面,选择包覆工具,在剖切面处创建PolyNURBS模型,重复此步骤直至所有悬空结构全部得到处理。平滑处理后的波纹管模具模型如图4所示。

图4 平滑处理后的波纹管模具模型Fig.4 Bellows mould model after smoothing

2.3 点阵优化

利用Magics软件建立点阵结构,将3D模型导入到Magic软件中,选用晶格结构(钻石结构、斜方柱结构和楔形结构)。将3种晶格结构单元设计成拉伸试样进行试验,结果如表3所示。

表3 不同结构晶格单元的拉伸强度Tab.3 Tensile strengths of different structure lattice units

钻石结构晶格单元拉伸强度最大,以此结构晶格单元作为波纹管模具内部点阵结构,同时添加外壁结构,尺寸余量为5 mm,如图5所示。

图5 点阵结构示意Fig.5 Schematic diagram of lattice structure

将拓扑优化模型导入Magic软件中,将点阵结构与拓扑优化模型放置在一个坐标系中,利用布尔运算将点阵结构填充到拓扑优化模型中,形成轻量化模型,如图6所示。

图6 轻量化模型Fig.6 Lightweight model

3 金属3D打印

3.1 材料准备

金属粉末采用CX钢模具粉末(安徽哈特三维科技有限公司产品),其典型形态如图7所示,粉末基本呈球形,存在少量卫星粉。粉末基本性质为:粒径范围 15~53 μm,松装密度 3.92 Mg·m-3,振实密度 4.84 Mg·m-3,流动性 0.704 s·g-1,累计分布10%的粒径 20.9 μm,累计分布50%的粒径 33.7 μm,累计分布90%的粒径 53.2 μm。

图7 CX钢模具粉末形貌Fig.7 Powder morphologies of CX steel mould

3D打印前必须对CX钢模具粉末进行筛分和烘干处理,使用AVI-S400超声波振动筛筛分粉末,过滤掉大颗粒;使用DZF-6050真空干燥箱烘干粉末,烘粉温度为100 ℃,时间为4 h。

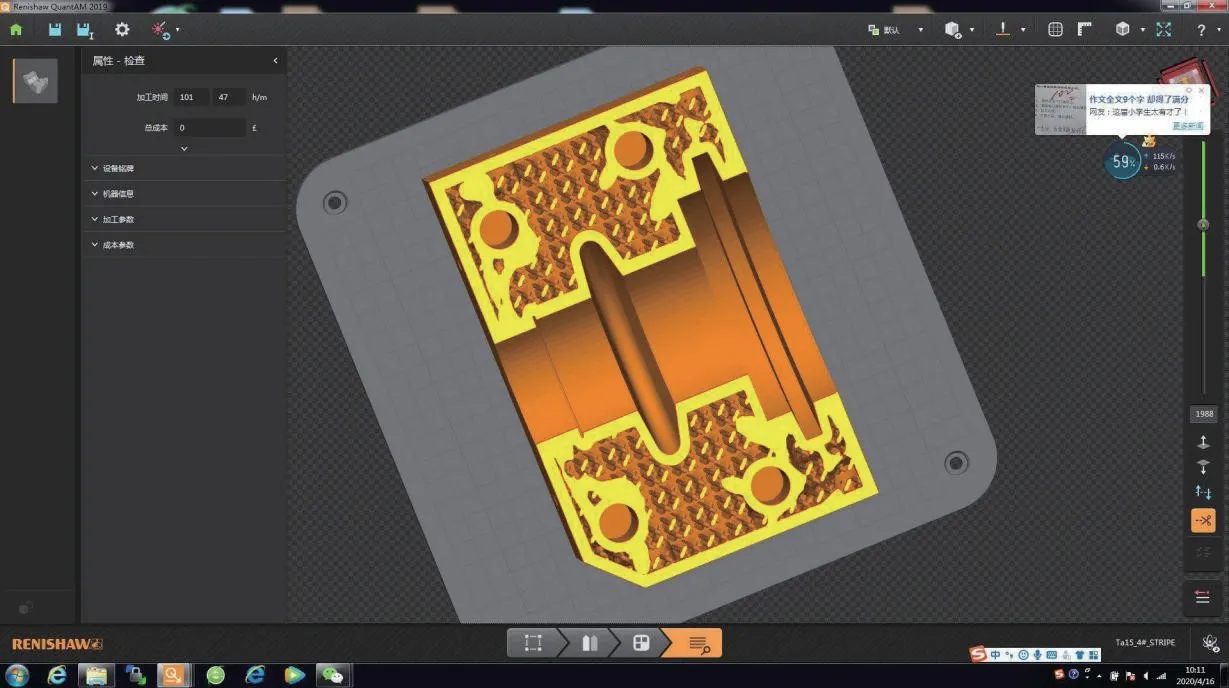

3.2 打印成型

利用Quantam软件对轻量化的波纹管模具STL(立体光刻)模型进行摆放、切片分层、设计合理扫描路径和选择成型工艺参数。成型工艺参数如下:激光功率 300 W,扫描间距 110 μm,扫描速度 60 mm·s-1,层厚 50 μm。

使用Renishaw AM 500E型金属3D打印设备(英国雷尼绍公司产品,见图8)进行成型,成型过程如下:首先清洁成型舱、保护振镜、安装刮刀和基板并调平;其次培养气氛,保护气体采用体积分数为99.99%的氩气,同时预热基板至170 ℃;开始打印,即刮刀将一定层厚的金属粉末铺在基板上,观察前几层的铺粉情况并调节送粉量,每加工完1层金属粉末后工作平台下降1层厚度的高度,然后刮刀在已经加工好的当前层上再均匀铺设1层金属粉末,继续进行打印,如此循环直至金属零件被加工完成。

图8 金属的3D打印设备Fig.83D printing equipment for metal

3.3 后处理

在打印成型后的4 h内对轻量化波纹管模具连同基板进行热处理退火,退火工艺为波纹管模具和基板在530 ℃下保温4 h后随炉冷却。退火的目的是消除波纹管模具成型过程中产生的应力,以改善波纹管模具组织结构,提高其综合性能。

对经过退火的轻量化波纹管模具和基板采用线切割的方式进行切割,并对选区激光熔化成型的轻量化模具进行二次精加工,使模具型腔表面光洁度满足指标要求(型腔面表面光洁度Ra为0.8 μm,其余面Ra为3.2 μm)。快速制造出的轻量化波纹管模具如图9所示。

图9 轻量化的波纹管模具Fig.9 Lightweight bellows mould

4 模压硫化试验及结果分析

使用XLB-D600×600×4平板硫化机(磐石油压工业有限公司产品)对轻量化波纹管模具进行模压硫化试验,使用PS5360硅橡胶胶料,硫化条件为(170±3) ℃/(11~15) MPa×15 min。使用CNC200型自动影像测量仪(美国OPG公司产品)检测轻量化波纹管产品(见图10)尺寸,结果如表4所示。

图10 轻量化波纹管Fig.10 Lightweight bellows

表4 轻量化波纹管尺寸Tab.4 Sizes of lightweight bellows mm

从表4可以看出,使用轻量化波纹管模具模压制造的波纹管尺寸满足企业标准要求。

经测量,传统机械加工的波纹管模具质量为41.5 kg,轻量化波纹管模具质量为28.1 kg,轻量化波纹管模具质量减小32.29%。

5 结语

基于拓扑优化和点阵结构轻量化波纹管模具的上、下模,并采用金属3D打印和选区激光熔化成型技术替代传统机械加工技术制造,不仅模具质量大大减小,提高了材料的利用率,同时可提高模具成型效率,缩短其制造周期。

采用轻量化波纹管模具模压硫化制备的波纹管尺寸满足企业标准要求。