面向先进电子封装的扩散阻挡层的研究进展

郑永灿,罗一鸣,徐子轩,刘 俐

(武汉理工大学 材料科学与工程学院,武汉 430070)

先进电子封装是将电子产品中各个功能单元连接起来的一种技术,是连接芯片内外部电路的桥梁,是实现芯片功率输入、输出与外界连接的途径[1]。随着电子信息行业的不断发展,可实现电子设备在智能手机、物联网、汽车电子、高性能计算、5G、人工智能等新兴领域的应用,这对电子设备的小型化、轻薄化、高性能和多功能等提出了更高的要求。因此,电子封装技术也朝着增加输入/输出端口密度、减少封装体尺寸等方向发展。而先进封装技术的发展离不开金属互连技术的革新,其中与焊点技术相关的主要是微焊点互连结构[2]:包括球形焊料合金、凸点下金属层(under bump metallization, UBM)、焊盘金属,其中UBM起到连接重布线层(re-distributed layer,RDL)与球形焊料合金的作用,可以支撑焊料合金,增强扩散阻挡及润湿作用。

其中焊料与基板金属之间形成的反应产物称为金属间化合物(intermetallic compounds,IMCs)。IMCs的存在代表界面产生冶金结合,形成有效焊点。但是,在先进电子封装互连技术中焊点尺寸的减小(直径普遍低于0.1 μm)导致IMCs的体积占比增大。而焊点强度与IMCs的力学性能密切相关, IMCs大多是脆性的,其与金属基体、焊料和电子器件之间的热膨胀系数存在较大差异。在高温下服役时,IMCs还会不断地生长变厚,在热循环过程中,热膨胀系数的差异会使界面产生应力集中,界面强度降低,导致焊点的力学和热疲劳性能下降,甚至引发裂纹的产生和扩展[3]。因此,过厚的IMCs会降低接头强度,且老化过程中IMCs层数的增多会进一步降低结合强度,引发焊接接头的脆性断裂[4]。此外,由应力集中产生的“柯肯达尔”(Kirkendall)空洞和基板的消耗也降低了焊点的可靠性[5]。而UBM中的扩散阻挡层能有效抑制无铅焊点与基板界面各元素的扩散反应,避免生成较厚的IMCs,提高焊点的可靠性,因此具有重要的研究价值。研发高可靠扩散阻挡材料,已成为近年来焊点技术的关注点之一。

本文综述了近年来先进电子封装领域中焊点扩散阻挡材料及其性能的研究进展,同时深入讨论阻挡层的失效机制及扩散阻挡机制,为今后的相关研究提供参考。

1 扩散阻挡材料及性能

目前在先进电子封装领域常用的焊接结构如图1所示。Sn钎料和Cu基板被认为是理想的选择,但是Sn钎料和Cu基板间的反应较为迅速,在界面处会生成扩散激活能较低的Cu-Sn IMCs[3],主要包括Cu3Sn(100 kJ/mol) 和Cu6Sn5(98 kJ/mol),导致IMCs生长速率过快,其厚度也急剧增加。在基板消耗同时还伴随着柯肯达尔孔洞的产生,造成焊接结构的应力集中,从而导致力学性能急剧下降并最终发生断裂[6]。为解决上述问题,通过在焊料和基板间引入扩散阻挡层来增大扩散激活能,从而减慢反应速率,提升焊接结构的可靠性。根据扩散阻挡层的材料类型进行分类,主要可分为单质、二元化合物、三元化合物、复合材料和多层膜结构五种类别。

图1 微焊接结构示意图Fig.1 Schematic diagram of the micro-welding structure

1.1 单质

与Cu相比,一些元素与焊料的反应速率更低,可以作为扩散阻挡层来减缓IMCs生长。这类材料包括Ni[7],Zn[8],Ti[9],V[10],Pd[11]等金属单质,它们的加入明显延缓了界面IMCs的转变。

Mo等[7]发现,Ni和Sn扩散反应的速率要比Cu与Sn的反应速率低很多,在(Cu,Ni)6Sn5的形成过程中,Cu原子被Ni原子所取代,抑制了Cu原子在熔融焊料中的快速扩散。随焊料中Ni含量的增加,(Cu,Ni)6Sn5层的厚度呈现减小趋势;Ti在晶界的偏析能够降低Cu的扩散速率,因此富Ti层也能够阻碍Cu向IMCs的扩散[9];由于V在Cu中的扩散速率高于Cu的自扩散速率,在Cu与Si反应形成Cu-Si之前,V会扩散到SiO2的表面,形成稳定的阻挡层[10]。

虽然这些单质材料在一定温度范围内可以有效阻挡Cu的扩散,但是其热稳定性不够理想,几乎所有的单质层在超过500 ℃时都失去了完整性,因此对扩散阻挡层有更高温度需求时应考虑选用其他材料。

1.2 二元化合物

高温下,传统的Cu,Ni UBM很容易被IMCs的快速增长所消耗,因此研究能在高温下保持稳定性的二元化合物镀层显得十分重要。二元镀层包括Fe-Ni[12],Ni-P[13-14],Cu-Cr[15],Co-P[16-17]等。

近年来,电沉积Fe-Ni层因其优良的润湿性和与无铅钎料的低反应速率而被认为是一种很有前途的UBM材料。随着Fe-Ni UBM的加入,形成了一种新型的IMC-FeSn2扩散阻挡层。Cu需要穿过Fe-Ni UBM和FeSn2层生成(Cu,Ni)6Sn5相。另外,由于回流和老化过程导致的FeSn2晶粒尺寸较大,(Cu,Ni)6Sn5在Fe-45Ni界面处的生长被有效抑制[7]。

与常用的Cu,Ni UBM相比,Co具有更高的热迁移和电迁移电阻。此外,采用Co UBM的焊点具有良好的机械强度。Du等[16]研究发现,与Cu UBM相比,Co UBM使器件的疲劳寿命提高了40%。Yang等[17]发现,Co-P UBM作为互连基底可以明显提高焊点的热疲劳可靠性,这为解决焊点长期服役的可靠性问题提供了理论依据。

Ni-P,Fe-Ni,Cu-Cr,Co-P等二元化合物各有特点: Fe-Ni具有优良的润湿性;Cu-Cr可塑性强,并且其耐高温性能优良;Ni-P成本低、易于沉积且耐腐蚀;Co-P则具有更高的热迁移与电迁移电阻及较高的机械强度。但大部分二元镀层在长期高温的工作环境下易失效,因此有长时间高温工作的需求时,应尝试更多元的镀层。

1.3 三元化合物

为了进一步提升耐高温性能,三元扩散阻挡层也获得了普遍的研究和报道。目前主要的三元化合物包括Ni-B-P[18], Ni-Fe-P[19-20],Ni-W-P[5],Ni-Mo-P[6],Cu-Sn-Co[4]等。由于多种元素的填充抑制了阻挡层薄膜的再结晶,促使非晶结构形成,消除了晶界这一扩散通道,从而显示出优良的扩散阻挡性能,特别是热稳定性的提高。

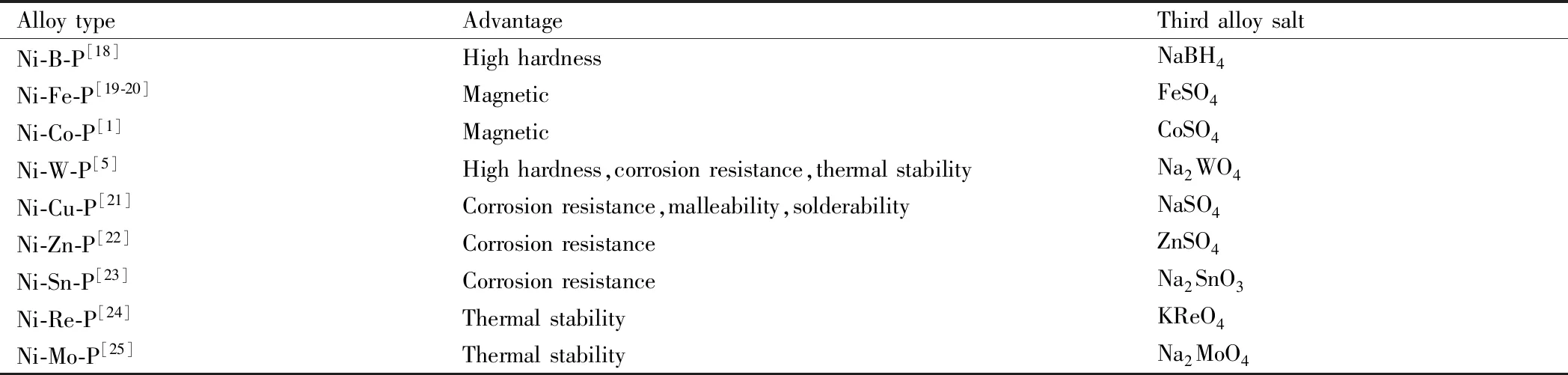

目前业内多采用Ni-P合金镀层作为阻挡层[9]。面对Ni-P合金阻挡层长时间工作易失效的问题,防止Ni3P的产生成为解决问题的关键。由于Ni-P镀层研究技术的相对成熟,Liu等[5]决定在Ni-P镀层中添加第三元素来改善其性能。表1列出了不同三元Ni基扩散阻挡层的优点及相应的第三合金盐[1,5,18-25]。

表1 不同三元Ni基扩散阻挡层的优点及相应的第三合金盐Table 1 Advantages of different ternary nickel-based diffusion barriers and corresponding third alloy salts

除Ni-P-X合金涂层外,Goh等[4]通过电沉积Cu,Sn,Co多层膜,在250 ℃下再回流制备Cu-Sn-Co体系。回流时间对IMCs层厚度有重要影响。在Cu-Sn-Co体系中增加回流时间有助于提高焊点性能,将不理想的(Cu,Co)6Sn5层转变为纳米硬度为(4.15±0.34) GPa的(Co,Cu)Sn3层。

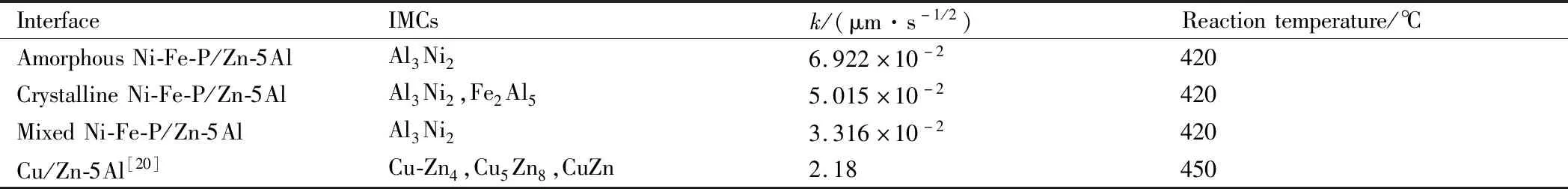

镀层的结构同样也会影响扩散阻挡性能。三元镀层的结构一般有三种:晶体、非晶及混晶。不同结构镀层所表现出来的扩散阻挡性能有较大的差异。例如,张函[26]研究表明,晶体、非晶、混晶三种结构的Ni-Fe-P/Zn-5Al界面处IMCs的种类和生长速率k存在差异,如表2所示。三种结构的三元镀层均可以有效降低界面处IMCs的生长速率,避免粗大Cu-Zn化合物的形成,这证明Ni-Fe-P化学镀层具有作为高温UBM的潜力,表明不同结构的同种类UBM在界面反应行为及扩散阻挡性能上存在差异。

表2 Ni-Fe-P/Zn-5Al及Cu/Zn-5Al界面生长速率[26]Table 2 Growth rate of Ni-Fe-P/Zn-5Al and Cu/Zn-5Al interface[26]

由表2可以看出,在三种界面中,混晶Ni-Fe-P/Zn-5Al的IMCs生长速率是最小的,且该界面处的IMCs结合最为紧密。彭娟[20]也有相似的发现,在对Ni-P镀层进行不同热处理,并与SAC焊料进行界面反应后,发现热处理后的化学镀Ni-P镀层有着纳米晶的结构,显著减缓界面处Ni原子的扩散,降低界面处IMCs的生长速率。Co-P镀层的结构同样显著影响其界面反应行为,Pan等[27]采用化学镀方式制备的非晶Co-W-P镀层和多晶Co-W-P镀层,在与Sn-Ag-Cu(SAC)焊料进行界面反应以及时效处理后,发现非晶Co-W-P镀层具有更好的扩散阻挡性能。并计算了三种Co-W-P界面上IMCs的激活能,结果表明,相比多晶Co-W-P/SAC界面而言,非晶Co-W-P/SAC界面处的IMCs激活能是最大的,表明此时界面上IMCs的生长速率最低。其原因很可能是,晶体结构的镀层有着较多的晶界,这些晶界在界面反应过程中为原子的扩散提供通道,成为原子快速扩散的捷径。

图2为在420 ℃下反应1,5,15 min以及30 min回流时间后,非晶Ni-Fe-P/Zn-5Al、晶体Ni-Fe-P/Zn-5Al以及混晶Ni-Fe-P/Zn-5Al界面IMCs的厚度与液-固反应时间的关系[26]。晶体Ni-Fe-P/Zn-5Al界面却没有最快的界面IMCs生长速率,这很可能是由于界面处IMCs生长速率太快,使得初期形成的厚大IMCs层在液-固反应30 min后已经完全向Zn-5Al内部剥离,取而代之的是新生成的IMCs层,此时晶体Ni-Fe-P/Zn-5Al界面上的k值并不能反映该界面处IMCs的真实生长速率,这解释了晶体Ni-Fe-P/Zn-5Al界面上的IMCs生长速率小于非晶Ni-Fe-P/Zn-5Al界面的原因。

对于混晶Ni-Fe-P/Zn-5Al界面,不仅生长速率是Ni-Fe-P/Zn-5Al界面中最慢的,而且IMCs与镀层结合紧密、组织均匀,仅有Ni元素从界面处扩散,展现出混晶Ni-Fe-P镀层在组织焊料与UBM反应时的优异性能,证明混晶Ni-Fe-P镀层在与无铅焊料反应时作为一种潜在高温UBM的巨大潜力。在不同结构的Co-P/SAC界面中,同样发现相比于非晶和晶体结构的电镀Co-P镀层,混晶结构的电镀Co-P镀层在与SAC焊料进行反应时有着最为缓慢的界面反应速率。因此在制备三元镀层时,可以优先考虑制备混晶结构的三元镀层。

1.4 复合材料

研究人员尝试将高性能复合材料作为扩散阻挡层,以获得优异的扩散阻挡性能。在Ni-P中加入增强相,即化学复合涂层,被认为是改善Ni-P UBM性能的一种很有前途的方法[22]。传统的复合镀层是在化学镀液中加入SiC,Si3N4,BN,PTFE,金刚石,石墨,Al2O3等微小颗粒。随着现代电子工业的发展,微尺度复合涂层已不能满足需求,纳米增强颗粒因其优异的性能而成为研究焦点之一。在所有的纳米候选材料中,碳纳米管(CNTs)因具有高机械强度、高杨氏模量、低密度和优异的化学稳定性而备受关注。由于CNTs是轻质低密材料,几乎可以加载到任何聚合物、金属和陶瓷基体中,而不增加原始质量,因此被认为是一种有望突破其他各种材料性能极限的填充材料。Xu等[28]成功制备了Ni-P-CNTs化学复合涂层,发现CNTs可以显著改善复合涂层的电化学性能,提高其耐蚀性。Zarebidaki等[29]也报道了CNTs可以提高原始Ni-P层的耐蚀性和显微硬度。

近年来又报道了一类新的难熔金属氮化物材料,称作高熵合金[30-33]。高熵合金是由多种金属元素结合在一起、于氮气气氛中反应沉积形成的一种原子排列密集但又十分混乱的非晶结构。这种材料晶格排列严重扭曲,有序性减弱,大多呈纳米晶或非晶态。高熵合金具有很高的热稳定性[34]、优良的力学性能[35]、良好的耐蚀性[36]和耐磨性[37-38]。在高熵合金中,不同元素的原子半径不同,造成系统原子堆积密度增加,体系空位浓度减少,原子扩散被抑制。此外,高熵合金中原子尺寸差异引起的严重晶格畸变,增加原子扩散的活化能,降低原子的扩散速率。例如AlCrTaTiZrRu/(AlCrTaTiZrRu)N0.7扩散阻挡层,该双层高熵合金薄膜为非晶态结构,可以减少原子扩散的晶界通道,增强势垒层的扩散阻挡性能,且AlCrTaTiZrRu金属层具有良好的润湿性,能增强体系的结合性能,提高Cu/HEA/HEAN0.7/Si系统的稳定性[30]。高熵合金AlCrTaTiZrV氮化物由于不同尺寸元素的加入导致高堆积密度和低自由体积,从而降低了原子扩散速率[31]。

此外,有学者研究称[39-40],在Ni+石墨烯包覆Cu基片中,石墨烯镀层对Cu原子、Ni原子和Sn原子的扩散能产生阻碍作用,从而抑制界面IMCs层的生长。石墨烯包覆焊点还表现出优异的可焊性:相比于钎料在Cu基板上的铺展面积,钎料在石墨烯铜(G-Cu)基板上的铺展面积明显增加。这一现象可以通过以下两种原因进行解释:(1)微量石墨烯进入到钎料中降低了界面能,界面张力减小,提高焊点的可焊性;(2)G-Cu基板上的石墨烯镀层可以抑制铜板表面的氧化[41],从而使焊点在G-Cu基板上的可焊性得到改善。

1.5 多层膜结构

为了进一步提高阻挡层的热稳定性,同时兼顾其与基板材料的黏附性,可以采用多层膜结构作为扩散阻挡层,如NiAl/Al涂层、Cu/SiC:H/SiOC:H多层膜系、Ta/Ta-N和Ti/Ta-N双层膜、Ir/TaN双层膜等[42-44]。这些多层膜结构虽然在工艺上稍复杂化,但却显示出十分优良的性能。

如以NiAl3和TiAl3为主的富铝相扩散层,富铝相和NiAl涂层提供的Al元素可氧化形成连续且致密的α-Al2O3氧化膜,从而阻挡氧的侵蚀[42]。而在Cu/SiC:H/SiOC:H多层膜系中,可设法提高Cu膜与扩散阻挡层间的界面稳定性,来约束原子的快速扩散和迁移[44-45]。

对于非晶a-SiC:H薄膜而言,非晶掺氮碳化硅基薄膜(a-SiCNx:H)通过控制薄膜的氮含量可实现其介电常数在3.8~5.2范围内可调。随着反应源中氨气(NH3)流量的增加,碳化硅基薄膜中Si—N和C—N化学键比例增加,由此导致的薄膜微观结构致密化正符合氮掺杂显著提高碳化硅基薄膜力学性能、热稳定性和阻挡铜扩散性能的机理[45-46]。双层Ta/TaN阻挡层由于其非晶/纳米晶结构使Ta/TaN膜中存在较少的晶界,使其稳定性和阻挡性能显著提高[47]。

综上所述,各类阻挡层材料各有其优、缺点。优点是热稳定性高、导电性好、力学性能稳定,缺点是工艺复杂、成本高、厚度大等。

2 扩散阻挡层的制备方法

2.1 电镀法

电镀(electroplating)是一种利用电解原理在基板表面镀上一层薄层(其他金属或合金)作为扩散阻挡层的方法。在烧结银互连芯片-基板的过程中,为避免或减缓大量金属间化合物的形成,常用的方法是在基板表面电镀镍[48]。镍镀层性能稳定,具有良好的耐蚀性和较低的扩散速率。

杨雨凤[49]通过将Sn-2Ag-2.5Zn焊料与电镀有Ni阻挡层的Cu基板进行焊接,研究了电镀Ni阻挡层的性能。结果表明,Sn-2Ag-2.5Zn合金焊料与镀Ni阻挡层的Cu基板焊接界面处生成了Ni3Sn4金属化合物,其厚度随着时效时间延长而呈缓慢增加趋势。时效处理时间超过1000 h,Ni3Sn4厚度为 1 μm左右,且较为平整,Ni阻挡层效果良好,在长时效过程的损耗结果理想,耐热时效处理性好,焊料连接的质量较高,对环境污染少。电镀阻挡层还有如下优点:(1)适应微小精细结构,只要电镀的溶液能够对基板表层进行润湿,其制备就能进行;(2)适应大批量生产,同一电解槽可允许大量基板同时参与电镀扩散阻挡层的制备。

2.2 化学镀法

化学镀也称无电解镀(electroless plating),是一种利用强还原剂在化学镀液中将需要镀的金属离子还原成该金属,并沉积在镀层表面形成扩散阻挡层的方法。化学镀扩散阻挡层的类型繁多,如镀镍、镀镍基多元合金、复合镀、化学镀铜以及化学镀银等。工业界常用镍磷化学镀层作为阻挡层来抑制Cu-Sn之间的反应,因其成本较低、残余应力低,且有优良的均匀性。简而言之,化学镀具有成本低、操作简单、能够有效填充且适用于多种类基材(如铜、硅、塑料等)、镀层比较均匀等优点,在导电物质和非导电物质表面都可以进行沉积[50]。化学镀法同样适用于三元合金扩散阻挡层,化学镀制备三元合金的过程实际上是金属离子在基板表面的共沉积过程,Pd离子的活化使得无催化特性的基板表面也能发生共沉积过程。Shi等[51]通过化学镀方法使用Pd离子激活的方法在木板表面制备了Ni-Fe-P三元合金镀层,研究Ni-Fe-P合金沉积机理,以及镀液pH值和化学镀温度对镀层的沉积速率、表面电阻率、化学成分和晶体结构的影响。结果表明,在还原剂次亚磷酸钠的作用下,Pd离子首先沉积在木板表面,随后在Pd原子的催化作用下,Ni-Fe-P合金沉积在木板表面,过程如图3所示。

图3 化学镀Ni-Fe-P合金在木板表面沉积过程示意图[51]Fig.3 Deposition process diagram of electroless plating Ni-Fe-P alloy on wood veneer[51]

王美玉等[52]研究了220~300 ℃烧结温度对烧结银与化学镀镍(磷)和电镀镍基板互连强度的影响,发现随着烧结温度的升高,烧结银与化学镀镍(磷)和电镀镍的连接强度都先增大后降低,但是化学镀镍(磷)的富磷成分和非晶结构可以加速银-镍扩散和减缓镍的氧化,烧结银与化学镀镍(磷)的最大连接强度(42 MPa)比电镀镍基板高 17 MPa左右。相比于电镀镍层,化学镀镍(磷)层的硬度高、抗磨性能优良,对钎料具有良好的润湿性和可焊性,应用更加广泛。但是化学镀扩散阻挡层的高度有限,大批量生产时效率有限,通常适合于小批量或单件制作[53]。

2.3 磁控溅射法

磁控溅射(magnetron sputtering)是20世纪70年代迅速发展起来的一种“高速低温溅射技术”。磁控溅射是在阴极靶表面上方形成一个正交电磁场。当溅射产生的二次电子在阴极位区被加速为高能电子后,并不直接飞向阳极,而是在正交电磁场作用下做来回振荡的近似摆线的运动[54]。在运动中高能电子不断与气体分子发生碰撞,并向后者转移能量,使之电离而本身变为低能电子。这些低能电子最终沿磁力线漂移到阴极附近的辅助阳极而被吸收,从而避免高能电子对基板的强烈轰击,消除二极溅射中基板被轰击加热和被电子辐照引起损伤的根源,体现了磁控溅射中基板“低温”的特点。一般电子要经过上百米的飞行才能最终被阳极吸收,而如果气体压力为 10~1 Pa,则电子的平均自由程(任意二次电子与分子气体碰撞间的平均距离)只有 10 cm量级,因此磁控溅射的电离效率很高、易于放电。低工作电压和高电流密度使溅射速率明显提高,因而磁控溅射还有高速的特点。

磁控溅射法适用于多种不同材料扩散阻挡层的沉积,如近年来受到研究者关注的高熵合金扩散阻挡层的制备[30-33]。值得一提的是,Wang等[15]采用磁控溅射的方式沉积不同Cr含量的Cu-Cr合金薄膜,研究Cu-Cr合金作为UBM层时与SAC形成焊点的焊接可靠性。结果表明,当Cr靶电流为1.5 A、Cr含量为30.60%(原子分数) 时,Cu-Cr合金UBM层形成的焊点结构IMCs厚度较小且剪切强度最大,拥有最优良的焊接可靠性。使用纯金属靶磁控溅射沉积扩散阻挡层,与其他方法相比具有如下优点[54]:膜层与基体结合牢固、在大面积基体上可以沉积成分和性能均匀的薄膜、容易控制薄膜的成分、设备操作简单、自动化程度高、便于实现工业化生产。但是也存在一些缺点,比如需要根据实验制备不同的靶材,装、卸靶不方便,靶利用率不高,需要良好的冷却系统,否则靶材容易开裂。

3 扩散阻挡机制

一般来说,常见的扩散阻挡机制为:IMCs的晶粒细化、合金元素在晶界偏析和抑制Kirkendall空洞。

3.1 IMCs的晶粒细化

加入扩散阻挡材料从而抑制IMCs的晶粒粗化,使得IMCs晶粒细化,这是一种常见的扩散阻挡机制。晶粒细化会使IMCs层厚度降低,从而起到扩散阻挡的效果。

Hu等[55]用Ni-P-ZrO2层作为电子封装中的UBM,发现ZrO2的加入使IMCs的活化能增大,由焊料/Ni-P焊点的42.2 kJ/mol增加为焊料/Ni-P-ZrO2的46.7 kJ/mol。活化能的增大使得IMCs晶粒生长所需的能量增加、生长受限。也就是说,ZrO2的掺杂成功地抑制了晶粒粗化。另外,由于ZrO2纳米颗粒是一种无沉淀、不易反应的材料,它可能吸附在晶界处,使IMCs晶体取向之间生长速率的相对关系发生变化,导致IMCs层生长受到抑制。

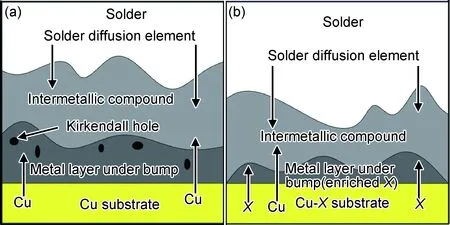

图4为IMCs晶粒细化前后的扩散阻挡机制示意图。可以观察到在图4(a)的IMCs中,晶粒尺寸较大,IMCs层较厚。而在图4(b)中,IMCs晶粒尺寸显著减小,IMCs层也相应变薄。说明IMCs的晶粒细化使得IMCs层厚度明显下降。通过加入类似于ZrO2纳米颗粒等抑制晶粒长大的阻挡材料,或是通过改变焊接工艺从而使晶粒细化,均可以达到如图4(b)所示的效果。IMCs层晶粒细化可以有效地使IMCs层变薄,从而起到阻挡扩散的效果。

图4 IMCs晶粒细化前(a)后(b)的扩散阻挡机制示意图Fig.4 Schematic diagrams of diffusion barrier mechanism before(a) and after(b) IMCs grain refinement

3.2 合金元素的偏析

合金元素在UBM层和IMCs层之间的偏析会使金属元素在IMCs层的扩散受阻,从而减少IMCs层的相组成或相的厚度,并除去Kirkendall空洞,从而使IMCs层厚度减小,起到扩散阻挡的效果。

Wang等[9]研究了Ti添加剂对Sn-3.0%(质量分数)Ag-0.5%Cu (SAC)/Cu-Ti焊接接头中IMCs形成的影响。发现Ti在晶界的偏析降低了Cu的生长速率。SAC/Cu接头中IMCs的生长速率为6.66×10-5μm/s1/2,SAC/1.5 A(1.5 A靶电流下)Cu-Ti接头中IMCs的生长速率为5.85×10-5μm/s1/2,而SAC/2 A(2 A靶电流下)Cu-Ti接头中IMCs的生长速率仅为3.92×10-5μm/s1/2。可以清楚看到,SAC/1.5 ACu-Ti和SAC/2 ACu-Ti样品的扩散系数低于SAC/Cu样品。因此,Ti的存在可以阻碍Cu向Sn的扩散,有效抑制Cu3Sn相的生长。

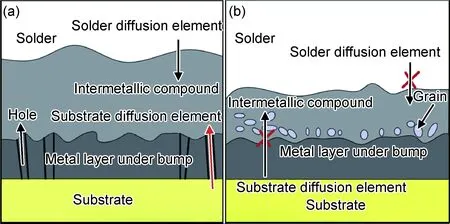

合金元素偏析的扩散阻挡机制示意图如图5所示。在图5(a)中,基板为纯Cu基板,由于焊料元素扩散通量的不足,IMCs中形成了Kirkendall空洞。而在图5(b)中,在Cu基板上加入某种易偏析的X元素,如Ti。由于X元素在UBM层与IMCs之间偏析造成富集,Cu的扩散系数减小,从而减少IMCs相的厚度并去除Kirkendall空洞。在此阶段,Cu和焊料元素的扩散通量达到平衡状态,X在晶界的偏析降低了Cu的扩散速率。可以看出,富X层起到了扩散阻挡层的作用,阻碍Cu向IMCs的扩散。因此,合金元素的偏析可以降低金属元素的扩散速率,从而改变IMCs层相组成,并减少IMCs层的厚度,这是一种有效的扩散阻挡机制。

图5 合金元素偏析的扩散阻挡机制示意图(a)纯Cu基板;(b)加入易偏析元素X的Cu-X基板Fig.5 Schematic diagrams of diffusion barrier mechanism of alloying element segregation(a)pure Cu substrate;(b)Cu-X substrate with easily segregated element X

3.3 抑制Kirkendall空洞

过去,采用Ni-P合金镀层作为阻挡层的方法较为常见。但钎料易于在工作温度下反应生长为柱状的Ni3P晶化层,柱状结构在垂直方向有空隙,给基材和钎料内的原子提供了明显的纵向扩散通道,原子的快速扩散加剧Kirkendall空洞的形成,因此抑制Kirkendall空洞的形成便成为一种有效的扩散阻挡机制。

研究人员[18,56-59]考察了Ni-Fe-P合金的扩散阻挡效应,发现Ni-Fe-P镀层上的Ni3P属于层状结构,在垂直方向上没有空隙,不能为Ni原子提供直接的垂直通道,加入Ni-Fe-P镀层后IMCs的生长显著下降,所以Ni-Fe-P镀层具有良好的扩散阻挡效果。

图6为减少扩散通道的扩散阻挡机制示意图。如图6(a)所示,UBM层为柱状结构,该层内存在空洞,为基板上的Cu提供直接扩散通道,进而导致IMCs层厚度增加。相比之下,图6(b)中通过将UBM改变为层状结构,使该层在垂直方向上没有空洞产生,因此没有直接的垂直扩散通道,基板上的元素无法直接扩散,抑制了Kirkendall空洞的形成,IMCs层变薄。总而言之,因为没有直接的扩散通道,基材和钎料的元素扩散速率下降,Kirkendall空洞的产生明显受到抑制,IMCs层厚度增速减缓,起到了阻挡扩散的效果。

图6 减少扩散通道的扩散阻挡机制示意图(a)柱状结构UBM;(b)层状结构UBMFig.6 Diagrams of diffusion barrier mechanism to reduce diffusion channels(a)columnar structure UBM;(b)layered structure UBM

有研究表明[19],与晶体结构的镀层相比,非晶镀层有着更好的扩散阻挡性能。这是由于,晶体结构的镀层有着较多的晶界,这些晶界在界面反应过程中为原子扩散提供通道,成为原子快速扩散的捷径。而相比于晶体结构,非晶结构不存在晶界,缺少原子直接扩散的通道,Kirkendall空洞的生长受到抑制,IMCs层明显变薄。这也说明非晶镀层和晶体结构镀层对抑制Kirkendall空洞的扩散阻挡性能是不同的。同样地,不同结构的镀层在抑制IMCs晶粒粗化和减少扩散通道方面的作用也是不同的,但是目前在这方面的相关研究较少。不同的扩散阻挡机制之间也不是彼此独立的,扩散阻挡层可能包含IMCs晶粒细化、合金元素偏析和抑制Kirkendall空洞中不止一种扩散阻挡机制的作用,因此应考虑其共同作用对焊点可靠性的综合影响。

4 阻挡层失效机制

一般来说,阻挡层的失效机制可主要归纳为3类[60-66]:

(1)高温退火过程中温度达到一定程度或长时间退火时引起基板和焊料元素的互扩散。刘正[60]通过对制备的Ta-Si-N和Cu/Ta-Si-N纳米薄膜样品进行快速热退火发现,随退火温度提高,Cu/Ta-Si-N/Si多层膜内的互相扩散和反应更加强烈,Cu通过阻挡层中的晶格或晶界、缺陷扩散入Si中。郭帅东[61]在研究中发现,Cu/Ta-Ru-10N/Si体系在700 ℃以上退火30 min后阻挡层发生失效,Cu膜中开始出现Cu3Si,Ta2O5,TaSi2及RuxSi等化合物,进而导致Cu膜表面出现凸起,粗糙度明显增加。

(2)基板自身及基板与阻挡层的界面发生一定的微观物理变化。现代集成电路工艺中,由于在淀积和退火过程中会产生温度的差异,因此难免产生残余应力。薄膜中的残余应力按形成机理可分为热应力及内应力[64]。一方面,基板金属(如Cu,Ni等) 在生长过程中由于金属键合作用,使各原子聚集成核,体积收缩,产生收缩内应力;另一方面,由于Cu/Ni等金属与阻挡层材料的热膨胀系数不同,随着退火温度的升高在基板金属/阻挡层界面处产生强大的热应力。在一定条件下,互连结构能够完整是因为基板金属/阻挡层界面处有一定的分子结合力,即黏附力的作用,当温度足够高时内应力将大于黏附力,这时基板金属就容易脱附而结块,造成阻挡层失效。

(3)阻挡层本身高温结晶时产生晶界,为Cu/Ni等金属元素提供了快速扩散的通道,或是阻挡层在高温时与基板或焊料进行互溶,生成新的物质,导致阻挡层失去自身的完整性,引起基板元素、焊料元素互扩散和反应,恶化器件的性能。

谢琦[65]通过Ta/TaN双层膜结构的研究发现,随着退火温度的升高,最初TaN中的N扩散至临近的Ta层,使得Ta和TaN双层结构混合。同时,Ta扩散至Cu表面使扩散阻挡层总厚度降低。另外,在高温退火下将形成CuTa10O26,使样品的薄层电阻升高。Ta/TaN双层结构向单层TaNx转变使得TaN厚度增加,结晶更容易,而多晶TaN的晶粒间界为Cu提供快速的扩散通道,当Cu扩散到Si中,反应生成Cu3Si,导致扩散阻挡层最终失效。

5 对焊点可靠性的影响

电力电子设备在使用过程中,通常会受到力、电、热等多种物理场的耦合作用。因此,其失效原因复杂多样,但为了简化分析过程,常常仅分析影响寿命的因素,主要包括电迁移失效[66-68]、热应力失配[19,59,69-70]等。值得一提的是,UBM中扩散阻挡层的存在可以一定程度上抑制上述失效原因,从而提高焊点的可靠性。

5.1 焊点主要失效原因

5.1.1 电迁移失效

电迁移是指金属离子在电流的作用下发生定向移动。在电流作用下,电子与金属离子发生碰撞,从而传递能量,使得金属离子受到沿电流方向的力,该力称为电子风力。在电场中,离子还受到电场施加的库仑力,此时金属离子在这两种力的共同作用下进行迁移。焊接技术用于各种封装应用,如晶圆级芯片级封装等。电子产品的微型化使得焊点的尺寸不断减小,焊点中的电流密度增大,从而出现明显的电迁移现象。

因此,电迁移性能作为一个焊点可靠性问题变得越来越重要。对于传统UBM上的SnAgCu焊料,电迁移显著提高阴极消耗以及裂纹萌生的概率。目前,抑制电迁移失效的新材料正在研发中。Gao等[68]研究了Fe-Ni镀层作为UBM阻挡层的电迁移性能。通过电镀制备Fe-Ni镀层,使用Sn3.8Ag0.7Cu(SAC)焊料形成SAC/Fe-Ni焊点,通过电迁移实验研究IMC生长机理以及焊点失效形式,并与传统的SAC/Cu做比较。结果表明,在SAC/Fe-Ni界面处,由于阴极溶解被较慢的热扩散和较小的电迁移通量所抑制,以及铁镍焊点内部空位通量的限制,阴极处的裂纹得到控制,明显延长使用寿命。

5.1.2 热应力失配

热应力指的是在无外力作用时,由于温度变化导致的热变形受到限制而在结构内部产生的应力[69]。因为是阻挡层与基底材料间热膨胀系数的不同引起的,所以也称作热失配应力。热应力是通过金属离子的迁移及空洞的形成、生长被释放出来的。残余应力产生空位,并使空位沿着应力梯度的方向移动,应力梯度成为空位移动的驱动力,使得空位聚集并形成空洞或者使空位在已存在的空洞处积累,积累的过程中空洞逐渐变大,导致互连断路。

在研究中,实验人员通常采用引入镀层元素或调节其含量来获得匹配的热膨胀系数来解决热失配问题。Ni-Fe-P[19-20,65],Ni-Mo-P[25],Ni-W-P[70]三元合金镀层是在Ni-P合金体系中引入第三相元素得到的,加入第三相金属元素使镀层具有更优的性能,同时可以改变Ni-P热膨胀系数,使镀层与其他连接层的热膨胀系数相匹配,以减小使用过程中循环热应力造成的损伤,提高器件的使用寿命和安全可靠性[71]。

5.2 多物理场耦合失效模式

焊点的应力类型包括高温、低温、温度循环、湿热、冲击、振动等,这些应力与工作电应力的综合叠加将产生耦合效应,会使焊点处于复杂的耦合应力场中,导致更加复杂的失效机理与更加难以预测的失效行为,从而有可能加速产品的失效。例如,电子设备中焊点在温度、振动应力交互作用下会更容易产生疲劳断裂等失效模式。从实际情况出发,焊点工作时往往处于多应力同时存在的情况,然而多应力场耦合对焊点可靠性影响的研究却不多见,研究者们大多只考虑单应力情况。这是由于,当多应力条件同时存在时,失效机理比较复杂,且没有较为准确的失效模型。

汤巍等[72]基于正交实验法研究了不同温度与振动耦合条件下的焊点失效模式,分析了温度与振动因素对焊点可靠性的影响程度。发现温度与振动之间存在耦合作用,且这种作用会加速焊点疲劳失效。温度(temperature,T)、振动加速度功率谱密度值(power spectral density,PSD)与振动频率(vibration frequency,VF)对焊点可靠性影响程度排序为T>PSD>VF。随着温度的升高,焊点的塑性提高,焊点的裂纹逐渐从近封装侧的IMCs层向钎体内部扩展,导致焊点的失效模式从脆性断裂向韧性断裂演化。张帅[73]通过对热电耦合条件下,芯片焊点内组织演变行为进行分析,并使用有限元方法对不同条件下的电流密度分布进行模拟,发现由于焦耳热的影响,使得热循环条件的整体温度升高,加剧芯片内的热失配现象,提高再结晶驱动力,使得再结晶现象更容易出现。同时温度的升高,提高铜原子的激活能,电迁移作用下的物质迁移行为使得焊点中的IMCs形貌相对热循环条件下发生明显不同。在 200 周次循环时,热电耦合条件下焊点中IMCs变化与热循环条件相似;400 周次循环后,阴极界面位置IMCs完全转变为层状,厚度略有增加,阳极界面IMCs厚度变化不明显;800周次循环后,焊点界面位置IMCs出现明显的极化效应。热循环载荷具有时域特性,而随机振动载荷具有频域特性,这两种载荷在时域耦合时计算难度较高。刘佳豪[74]通过对焊点在频域内进行热-电-振动多应力下的可靠性分析,得知无论是在热-电耦合还是随机振动加载条件下,焊点阵列中最容易出现失效的焊点均位于焊点阵列的边缘处。故对于实际工作中的焊点可靠性来说,边缘焊点是需要着重关注的位置;热-电耦合载荷下产生的损伤相比随机振动加载产生的损伤小1个数量级,故随机振动对焊点寿命的影响大于热-电耦合,处于主导地位。

6 结束语

在微电子封装技术的发展过程中,关于焊点扩散阻挡层材料及性能的研究受到越来越多的关注。通过在基板表面制备一层扩散阻挡层,不仅可以与焊料形成良好连接,更重要的是扩散阻挡层可以有效抑制IMCs的生长,改善由脆硬IMCs带来的封装失效问题。在微电子封装领域,由于电子元器件长期处于较高的工作温度或热循环下,扩散阻挡层对IMCs生长的抑制作用显得更为重要。为了开发更细的节距微凸点,焊料和扩散阻挡层之间的IMCs应该是薄的、均匀的、单相的,选择正确的扩散阻挡层和焊接材料,可以获得更低的扩散阻挡层消耗和更低的IMCs厚度。目前,新型扩散阻挡层的研发已有较大发展,但仍处于制造工艺与材料性能的探索阶段,高层次、针对性、专有性的研究相对滞后,亟须针对高熵合金、多物理场耦合作用、失效及扩散阻挡机理等方面展开深入和系统的研究。

(1)高熵效应与迟滞扩散效应的协同作用使得高熵合金作为扩散阻挡材料使用,可以一定程度上抑制焊点中脆性IMCs的形成,提高界面结合强度,进而提升焊点力学性能。但是现有相关研究涉及的高熵合金成分体系有限,需要开展更加系统的研究,针对不同基板及钎料筛选出最优化的高熵合金扩散阻挡层成分。

(2)对焊点可靠性的积极影响是衡量扩散阻挡层性能的关键因素。现有扩散阻挡层对焊点可靠性影响的分析多为针对电流、温度、振动等单物理场应力作用。多物理场耦合作用下扩散阻挡层对焊点可靠性影响的研究仍不充分,特别是不同载荷间具体的耦合关系仍须进一步深入研究。

(3)现有的研究仅针对扩散阻挡层界面显微组织(包括成分、相组成)进行定性分析,对扩散阻挡层在不同服役条件下的失效机制与阻挡机制并未进行深入的机理揭示。明确扩散阻挡层的失效机理及扩散阻挡机理可以为扩散阻挡层的成分优化奠定理论基础。