先进储能型燃煤热电联产系统热力特性及灵活性分析

李佳佳, 李兴朔, 周国文, 颜培刚, 刘金福, 于达仁

(哈尔滨工业大学 能源科学与工程学院, 哈尔滨 150001)

在碳达峰、碳中和目标的驱动下,我国电力系统正加速向以新能源为主体的新型电力系统转型;可再生能源的迅猛发展对电力系统的调节能力和调节容量提出了更高的要求[1]。而据中国电力企业联合会统计,我国灵活调节电源装机容量占比仅不到6%[2]。为保持电力系统安全稳定运行,顺利推进电力系统清洁化转型,急需大比例灵活电源改善电源结构,缓解系统调峰压力,解决新能源电力消纳问题。因此,火电机组将加快由主体性电源向提供支撑性辅助服务的调节性电源转型[3]。然而,火电机组受锅炉调峰深度有限、低负荷运行下经济性和安全性难以保证、调节速率不高等限制,机组的灵活性提升有限[4]。尤其是冬季供暖期,火电机组“以热定电”的运行方式导致负荷调节范围较小,调峰能力严重不足,无法很好地承担电力系统“压舱石”的重要使命。

电储能技术具有响应速度快和能量时移的优势,因此火-储联合运行成为解决以上问题的重要手段。目前,国内大型火电机组配合建设储能系统辅助调节已开展并投运了多个项目[5],但大多只是利用储能来辅助火电机组提升调频性能,在辅助调峰方面投运较少。尽管部分学者开展了电池储能电站等技术辅助火电机组深度调峰在容量配置、经济性等方面的理论研究[6-8],但鉴于调峰成本,仍以小容量配置为主,无法满足新能源为主体的电力系统对火电机组大范围、高灵活性的调节需求,同时热电联产(CHP)机组固有的热电耦合约束带来的调节范围受限问题仍无法缓解。

先进绝热压缩空气储能(Advanced Adiabatic Compressed Air Energy Storage,AA-CAES)系统以其容量大、零污染、寿命长、成本低、选址灵活等优势,近年来受到学者们的重点关注[9]。鉴于其自身运行过程中会产生压缩热的特殊性,有研究人员提出将AA-CAES系统与其他热力循环或系统耦合集成构成高效新型系统,例如生物质[10]、有机朗肯循环及吸收压缩制冷循环[11]、太阳能及海水淡化系统[12]等,从而实现能源的高效利用。在火电机组与AA-CAES系统耦合集成方面,目前成果较少。Pan等[13]将某350 MW火电机组与AA-CAES系统集成,对该集成系统在设计工况下不同方案的热力过程进行了分析,结果表明:AA-CAES系统与火电机组集成后,其循环效率和效率分别可达64.08%和70.01%。文献[14]~文献[17]同样将AA-CAES系统与火电机组的汽水系统进行耦合,并比较了多种可行方案的热力学指标,其主要区别在于所研究的火电机组参数及集成方式不同。

以上研究证明,火电机组与AA-CAES系统通过热力学集成能够提升能源利用水平。但其出发点在于提高储能的循环效率,一方面未考虑其对系统运行灵活性的影响,即未考虑其在新型电力系统中的重要作用;另一方面,研究对象往往为纯凝机组,而热电联产机组作为重要的改造对象,其涉及2种能流和不同约束条件,使问题变得更加复杂。

针对这一不足,结合AA-CAES系统与热电联产机组的运行特性,笔者提出了一种热电联产机组与AA-CAES系统和热网耦合集成的先进储能型燃煤热电联产系统,以某典型的350 MW供热机组及30 MW的AA-CAES系统作为研究对象,构建了集成系统的通用化热力计算模型;据此开展了二者独立运行及耦合运行2种模式时系统能流特性的数值研究,并对比分析了多个供热工况下能源利用水平和运行灵活性。研究结果可为面向新能源为主体电力系统的火电机组及AA-CAES系统的发展路径提供参考。

1 储能型燃煤热电联产系统

1.1 系统描述

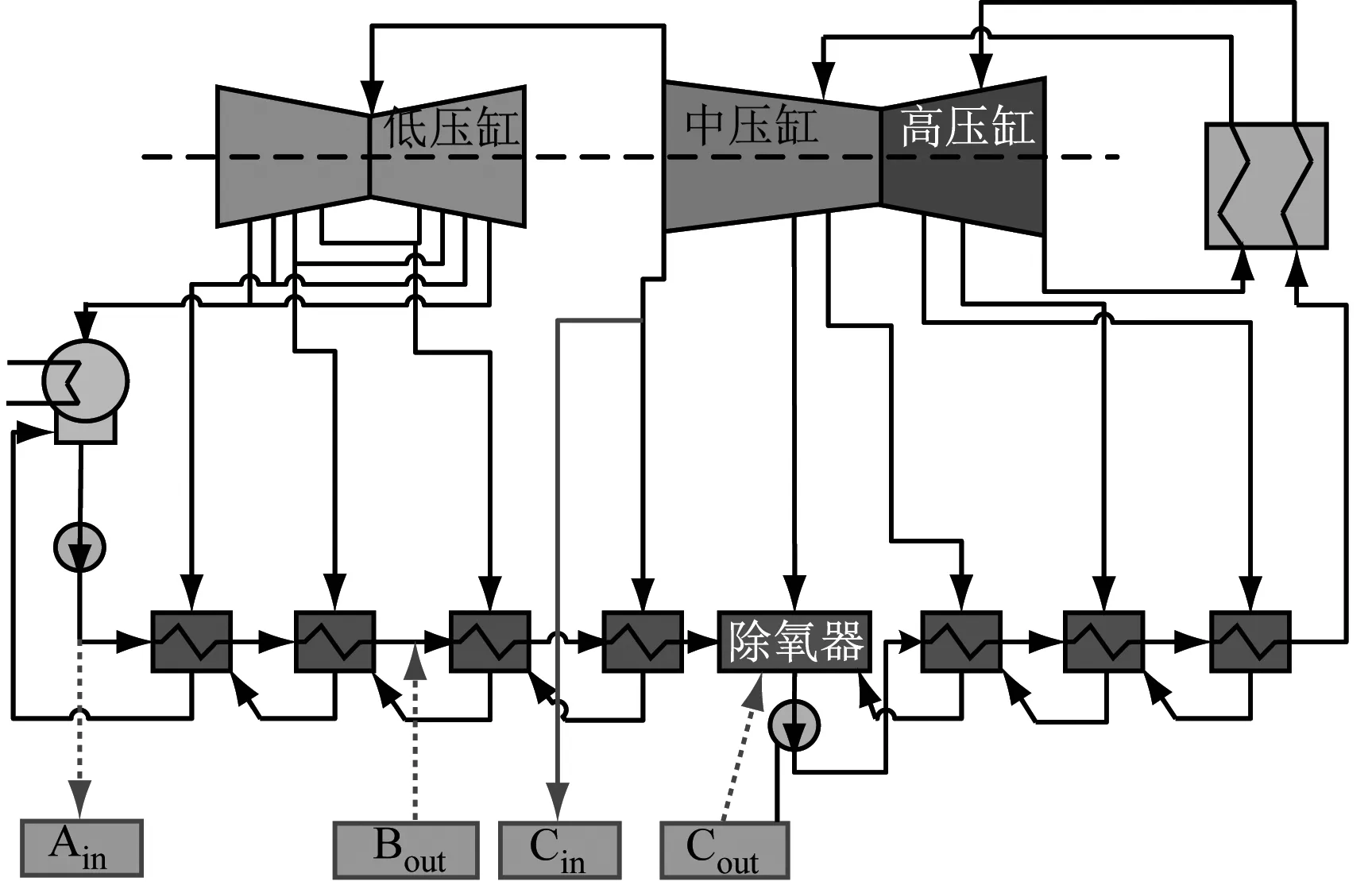

结合AA-CAES系统与热电联产机组的运行特性,提出一种热电联产机组与AA-CAES系统和热网耦合集成的储能型燃煤热电联供系统,其系统结构如图1所示。该系统具有储能、释能和待机3种运行模式。图中,Ain为冷凝水,Aout为与空气换热后的高温水,Bout为换热完成后的回水,Cin为采暖抽汽,Cout为抽汽凝结水。

(a) 热电联产机组

储能模式一般面向可再生能源生产过剩或电力负荷较低而热负荷较高的热电供需不匹配的场景,要求尽可能降低满足供热需求的最小输出功率,以扩大其向下调节的能力。该模式下,利用多余电能驱动压缩机工作,将电能转化为压力能储存,减少上网电量,为新能源消纳腾出空间;同时,将伴随产生的热能回收利用,以提高能量利用效率。首先,从火电机组Ain位置处抽取一定冷凝水冷却高压空气,将压缩热回收。然后,利用回收的压缩热与从热电联产机组抽取的供暖蒸汽共同为用户供热,减少火电机组的相对热负荷,实现热电部分解耦,扩大火电机组调节范围。压缩热用于供热后,水介质热能品味降低,但仍具有一定的可利用空间。根据回水温度等级,将其回注到给水系统与之匹配的位置,以充分利用余热。根据所研究系统的技术参数,回水耦合点设置为第六级给水加热器的入口处。

当电力负荷较高时,系统投入到释能模式,AA-CAES系统的释能子系统被激活,释放出所储存的电能,与火电机组共同缓解电网的能量供给不足问题。为了提高膨胀机的工作效率,利用Cin位置处的采暖抽汽对进入膨胀机前的高压空气进行预热。抽取的蒸汽在换热后凝结成水,并流入到除氧器中。当热电联产机组生产的供热量和供电量与热电负荷匹配良好、电力系统调节需求不高,火电机组独立运行即可满足高效供能和调节时,AA-CAES系统处于待机模式。

1.2 技术优势

融合双方工作特点及热力循环机理,将AA-CAES系统集成到热电联产机组中构成的储能型燃煤热电联产系统,具有以下优点:

(1) 在储能阶段降低火电机组最小上网电量,在释能阶段能够提高系统最大输出功率,从而扩大系统运行区域。

(2) 压缩热联合供热可缓解火电机组的热电耦合约束,扩大热电联产机组的调节范围。

(3) 储能响应速度快、调节成本低,联合运行可减少火电机组启停机和大幅度、快速变负荷次数,降低调节成本,延长部件使用寿命。

(4) 基于热力学机理的2个系统循环拼接可促进热能得到充分利用,进而提高AA-CAES系统的循环效率。

(5)免除额外配置储热、储冷罐的投资成本,同时可共享热电厂既有土地、配套设施和人力资源,可降低AA-CAES系统的投资和运维成本。

2 数学模型及评价方法

2.1 AA-CAES模型

AA-CAES系统的工作过程主要分成压缩储气和放气膨胀2个过程,涉及的主要部件包括压缩机、膨胀机、高压储气装置、换热器,以及储热、储冷系统。与火电机组耦合后,无需额外设置储热/冷装置,因此主要考虑压缩机、膨胀机、换热器以及储气装置的热力计算模型。为了便于进行系统性能计算,建模时进行如下假设:(1) 空气为理想气体;(2) 压缩及膨胀过程均视为绝热过程;(3) 忽略换热器中的热耗散及压力损失;(4) 假定换热过程和气体存储时无工质泄漏;(5) 节流过程为等焓过程。

2.1.1 压缩机

由于实际压缩过程的不可逆性,将储能过程视为绝热多变过程。对于第i级压缩机而言,其出口气体温度与入口气体温度的关系可表示为:

(1)

式中:下标in、out分别代表入口和出口,c代表压缩机;T为气体温度,K;πc,i为第i级压缩机的压缩比;ηis为绝热效率;k为空气的绝热指数。

空气经过各级压缩机消耗的总功率Pc可由压缩机流量及进出口空气的焓值计算得到:

(2)

式中:qm为空气质量流量,kg/s;Nc为压缩机级数;h为空气焓,kJ/kg。

2.1.2 换热器

对于逆流布置的管壳式换热器,其换热器效能ε为:

(3)

式中:N为传热单元数,表示换热器传热量大小的无量纲量;Cr为换热器两侧流体最小及最大热容量之比;U为换热器的传热系数,W/(m2·K);A为换热器有效换热面积,m2;Cmin、Cmax分别为换热器两侧流体最小、最大热容量(流量与比定压热容的乘积)。

换热器内交换的总热量Qhe为:

Qhe=qm,cold(hcold,out-hcold,in)=qm,hot(hhot,in-

hhot,out)

(4)

式中:下标cold、hot分别表示换热器两端冷、热流体。

2.1.3 储气罐

基于质量及能量平衡方程,可以构建储气罐的动力学模型,对储气罐内储气的质量及能量进行求解:

(5)

Ken,stAen,st(Tst-Ten)

(6)

式中:下标st代表储气罐,0代表初始值,en代表环境;m为空气质量,kg;u为气体内能,kJ/kg;Ken,st为储气罐与环境的传热系数,W/(m2·K);Aen,st为储气罐与环境换热的表面积,m2;t为时间,s。

2.1.4 膨胀机

释能阶段,高压空气推动膨胀机叶轮旋转做功,实现机械能向电能的转化。膨胀过程与压缩过程类似,同样可认为是一个多变过程。第j级膨胀机的出口温度为:

(7)

式中:下标t代表膨胀机;πt,j为第j级膨胀机的膨胀比。

考虑到发电机的发电效率,膨胀机对外输出总电功率Pt的计算式为:

(8)

式中:ηG为发电机发电效率;Nt为膨胀机级数。

2.2 热电联产机组模型

热电联产机组主要包括锅炉、汽轮机、给水加热器和辅助泵等部件,其建模机理参考文献[18]~文献[19]。为避免文章冗余,在此不作赘述。

2.3 性能评价指标

为全面评估系统的多维度性能,将从热力经济性、清洁供暖、运行灵活性3个方面对系统进行评估。

2.3.1 热力经济性

定义储能型燃煤热电联产系统的能源利用率ηsys为1个循环周期内输出总能与输入总能之比:

(9)

式中:下标ch、dis分别表示储能和释能阶段,fuel代表燃煤;PCHP为火电机组与储能系统耦合后的实际发电量,kW;Qh为供热量,kW;QLHV,fuel为标准煤低位热值,kJ/kg。

2.3.2 清洁供暖

通过热力循环的集成,与AA-CAES系统集成后火电机组的热电输出特性及内部的热力平衡将会发生改变,其煤炭消耗量也会变化,因此燃煤消耗量变化也被作为系统评价指标之一。

Δmfuel,tot=Δqm,fuel,ch×tch+Δqm,fuel,dis×tdis

(10)

式中:Δqm,fuel,ch和Δqm,fuel,dis分别为在相同供暖需求下,集成系统与独立运行的热电联产机组相比的燃煤消耗质量流量的变化量,kg/s;Δmfuel,tot为整个循环周期的总燃煤消耗质量的变化量,kg。

2.3.3 运行灵活性

火电机组的调节能力可表示为最大及最小发电能力之差。由于AA-CAES系统间歇性运行的特点,在本文的计算中,储能型热电联产机组的灵活调节能力定义为:

Prange=PCHP-CAES,max-PCHP-CAES,min

(11)

式中:Prange为给定热负荷下储能型热电联产机组功率调节范围,kW;PCHP-CAES,max、PCHP-CAES,min分别为同等热负荷下最大和最小发电功率,kW。

3 计算结果与分析

所研究的典型350 MW亚临界热电联产机组具有单轴、一次中间再热、三缸、双抽可调整抽汽凝汽式汽轮机,设有8级回热抽汽,其主要技术参数见表1。为验证模型的准确性,将100%热耗率验收(THA)工况下火电机组的主要计算结果与热平衡图提供的对应参数进行了比较,结果见表2。由表2可知,该模型能够满足热力计算和性能分析的精度要求,可以用于后续研究。

表1 火电机组技术参数

表2 火电机组模型校验

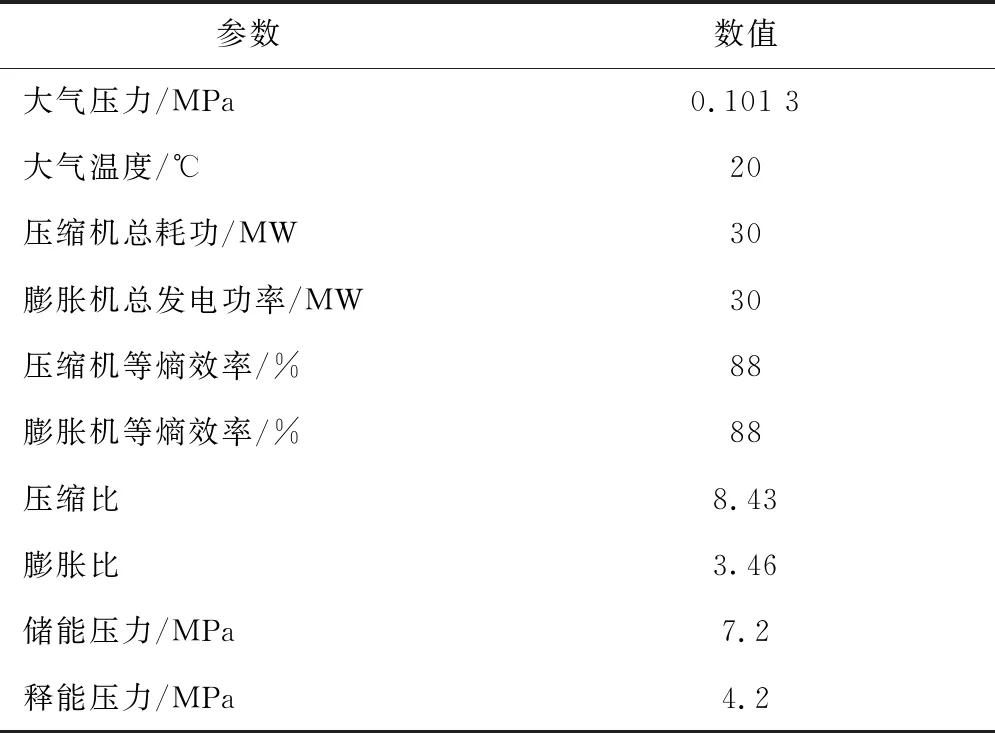

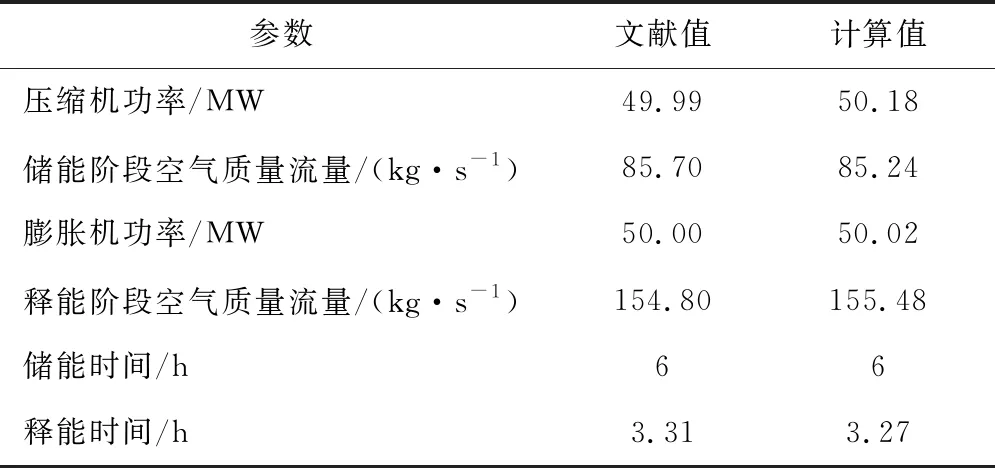

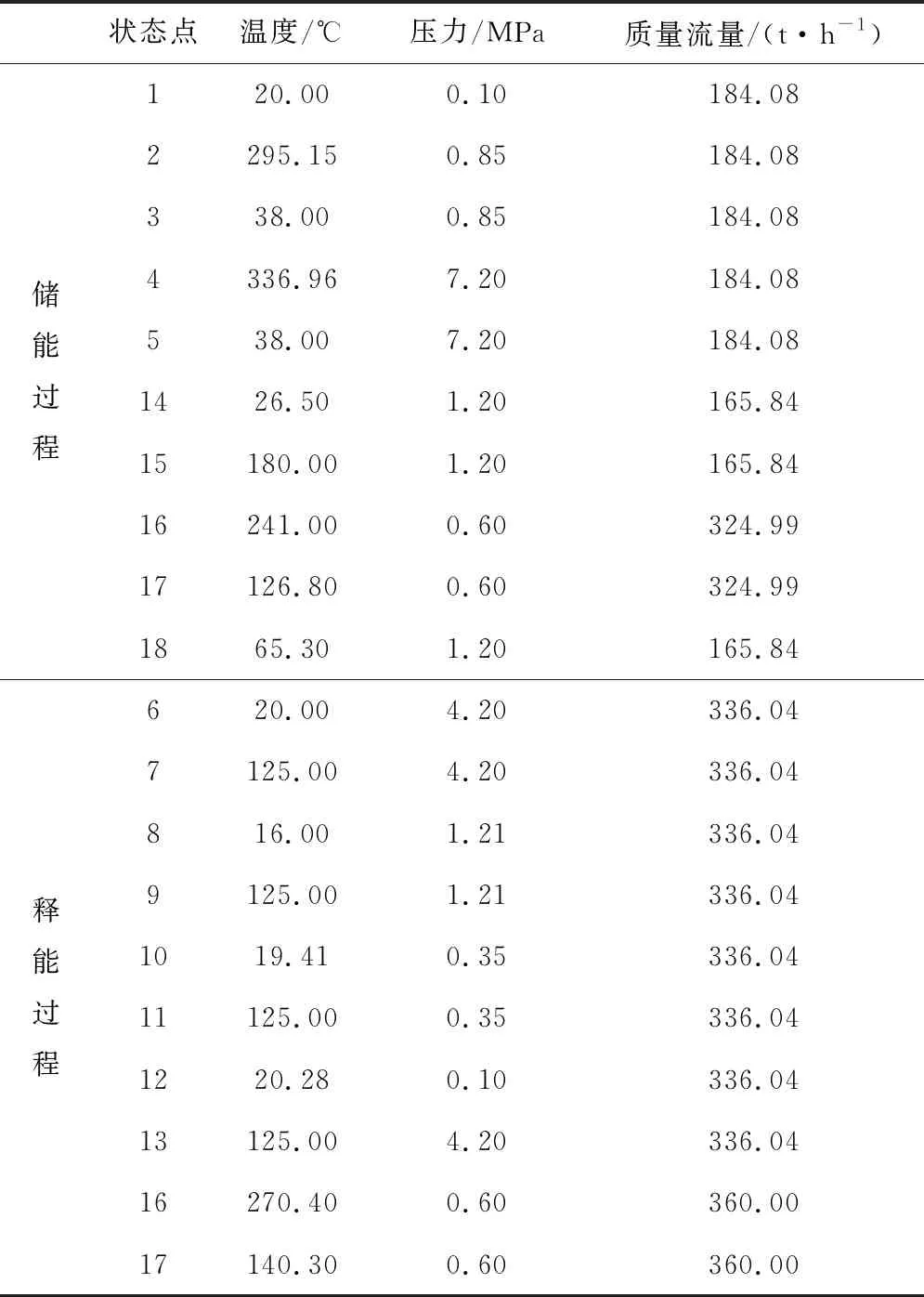

AA-CAES系统的主要技术参数来源于文献[14],见表3,该系统为两级压缩、三级膨胀的结构形式,储能时间为6 h。为了与所选用的火电机组容量适配,通过改变空气压缩/膨胀质量流量的方式,将AA-CAES系统容量设置为30 MW,而结构和其他技术参数不变,AA-CAES系统模型的验证结果见表4。由表4可以看出该模型精度可以满足研究需求。

表3 AA-CAES系统技术参数

表4 AA-CAES系统模型校验

储能型燃煤热电联产系统采用“热跟随(FHL)”运行模式,以保证冬季供暖期居民的刚性供热需求。考虑实际运行场景的特点,将基于最小发电工况对系统在给定热负荷下的运行下边界进行评估。类似的,系统将运行于最大发电工况,以评估运行上边界。

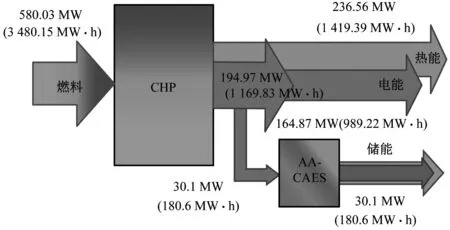

以80%额定供热负荷工况为例,分析该储能型燃煤热电联产系统在最大及最小发电工况下的热力参数和性能变化情况。热网供回水温度分别设置为120 ℃和50 ℃。该工况下系统的主要热力参数见表5。为满足供热需求,原始热电联产机组的采暖抽汽质量流量为360 t/h,储能过程压缩热与采暖抽汽联合供热使得采暖抽汽质量流量减少了35.01t/h。图2为热电联产机组与AA-CAES系统独立运行及耦合运行时系统的能流图。在与AA-CAES系统耦合集成后,压缩过程共回收178.8 MW·h的热能,其中138.04 MW·h用于与采暖抽汽联合供热,剩余部分回注到火电机组的回热系统内。根据热电联产机组的电-热功率特性,由于相对热负荷下降,火电机组的最小发电量得以降低,最小发电功率由194.97 MW下降为184.19 MW,同时压缩机将消耗30.1 MW的电能并转化为空气的压力能。整体来看,最小负荷率从火电机组额定负荷的55.71%下降至44.02%,相较于原始火电机组降低了11.69百分点。单次循环周期内,储能型燃煤热电联产系统最小上网发电量下降了245.34 MW·h,相当于为等量新能源消纳提供了上网空间。

(a) 独立运行-最小发电工况

表5 典型工况储能型燃煤热电联产系统热力参数

在耦合运行最大发电工况下,在高压空气进入膨胀机之前,需要火电机组提供29.64 MW的热量来预热压缩空气,从而实现膨胀机高效发电。因此,热电联产机组的抽汽量增加,等效热负荷增加到266.20 MW,火电机组发电量从276.67 MW下降到268.90 MW,减少了7.77 MW。同时,AA-CAES系统释放了30 MW的电功率,整体来看,相比于原始热电联产机组,上调峰能力增加了22.24 MW,约为额定发电功率的6.35%。综上,在80%额定供热负荷下,与原始的热电联产机组相比,储能型燃煤热电联产系统调节范围扩大了63.12 MW,相比于火储联合但不耦合的独立运行模式提高了3.03 MW。

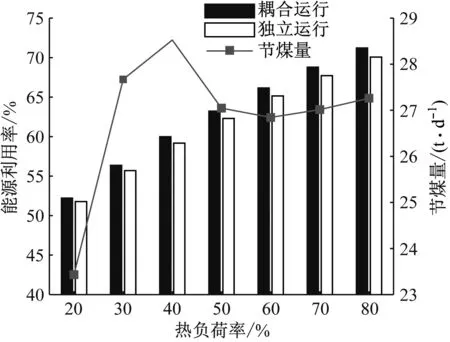

在循环周期内的能源利用率方面,所提出的储能型燃煤热电联产系统的能源利用率为71.22%,而独立运行时二者的综合能源利用率为70.12%,相比之下提高了1.10百分点。此外,在满足同样供暖需求的前提下,该系统单次循环可节约煤炭消耗量约27.26 t。

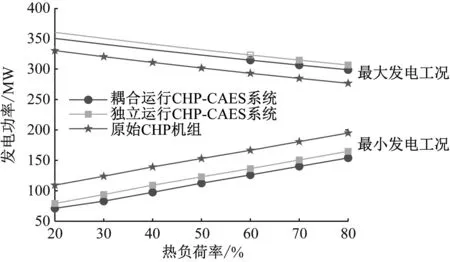

为消除供热负荷对系统性能产生的影响,开展了不同热负荷下的性能比较分析。图3、图4分别为火储独立运行及耦合运行时系统调节区间、燃煤消耗量及能源利用率的变化情况。从图3可以看出,与AA-CAES系统耦合运行后,对于不同供热负荷,均可显著扩大系统的运行上下边界,使得系统调节能力显著提升。尤其在高供热负荷工况下,调节性能的提升更加明显。从图4可以看出,压缩热供热能够在保证等量供热需求的前提下有效降低燃煤消耗量,能够实现低碳、清洁供暖。图4同时给出了能源利用方面二者的性能比较。可以看出,对于不同供暖工况,耦合运行后系统的能源利用率均有所提升。

图3 储能型燃煤热电联产系统调节区间

图4 不同热负荷率下能源利用率及节煤量

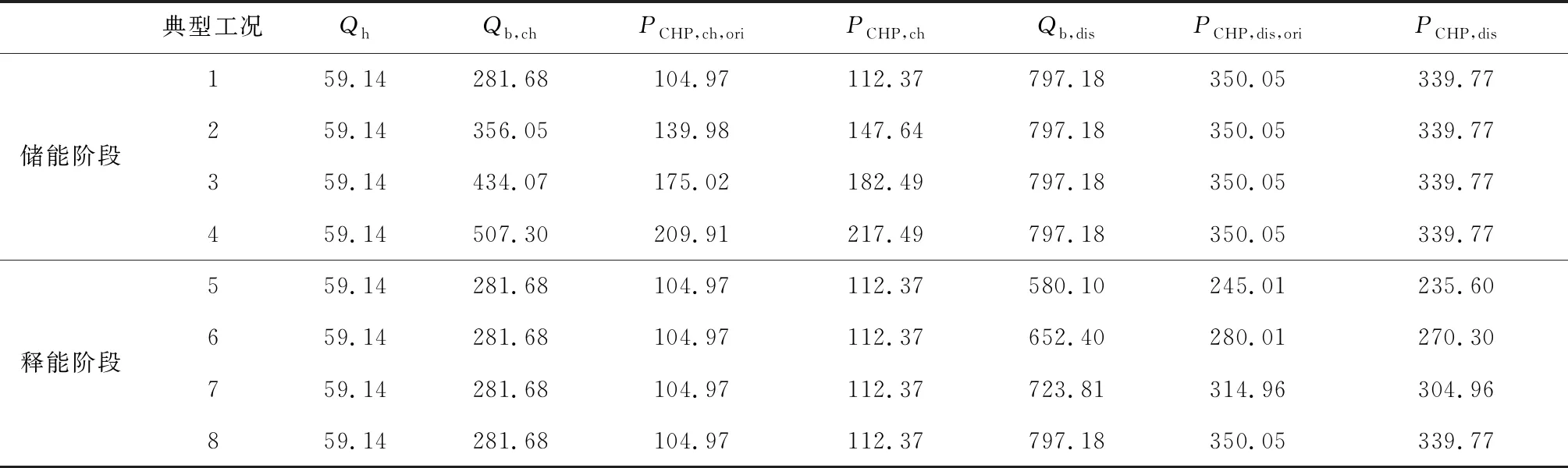

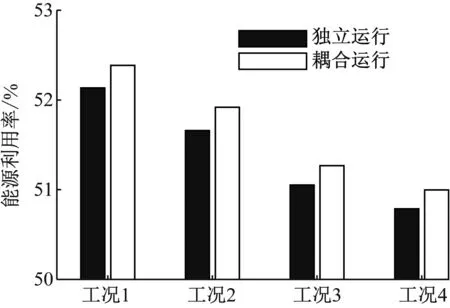

此外,对AA-CAES系统与火电机组其他发电工况下的结合也进行了分析研究,从而对系统性能进行评估。由于储能子系统运行时,一般处于电力低谷时期,火电机组往往运行于发电功率较低工况;而释能子系统运行时,一般处于用电高峰期,火电机组通常运行于发电功率较高工况。因此,实验条件设定为:保持对外供暖量Qh一定,分别对比分析同等锅炉吸热量Qb时,处于较低工况的火电机组与储能子系统,以及处于较高工况的火电机组与释能子系统耦合运行2种场景下,所研究系统的整体性能变化情况。以20%额定供热负荷工况为例,储能及释能过程中典型发电工况下的计算结果见表6,下标ori表示独立运行下的火电机组。图5为各工况下热电联产机组与AA-CAES系统耦合运行及独立运行时的能源利用率情况。结果表明,对于不同发电工况,相比于独立运行模式,AA-CAES系统与热电联产机组经过合理的热力循环结合,在提升能源经济性方面仍具有优势。

表6 不同发电工况下系统热力计算结果

(a) 储能阶段

4 结 论

(1) 针对能源转型的迫切需求,充分考虑AA-CAES系统与热电联产机组自身特点和运行场景需求,提出供热机组与AA-CAES系统和热网耦合集成的储能型燃煤热电联产系统,能够实现“1+1>2”的优势互补、优势放大的效果。

(2) 在80%额定供热负荷工况下,保证同等供热量前提下,该系统能源利用率提升了1.10百分点,最小负荷率降低了11.69百分点,最大发电能力提升22.24 MW(约为额定功率的6.35%),单次循环节煤27.26 t。

(3) 在其他供热工况下,该系统在热电解耦、提升机组调节能力、能源利用、清洁供暖方面也具有优势,在热需求较高工况的优势更加显著。对于其他发电工况,该系统的能效也有一定提升。这说明该系统在多工况下均具有较好的能源经济性。

(4) 研究结果为面向新能源为主体电力系统的火电机组及AA-CAES系统的发展方向提供了一种可行方案。