燃煤机组变负荷瞬态过程的实时能耗分析

何 宁, 谢 天, 尹俊杰, 王文彬, 崔青汝, 赵永亮

(1.国家能源集团新能源技术研究院有限公司,北京 102211;2.西安交通大学 动力工程多相流国家重点实验室,西安 710049)

“双碳”战略目标下,我国能源结构向着“清洁低碳、安全高效”的方向转型,煤炭将由主体能源向基础能源转变。截至2021年底,燃煤发电装机容量占我国发电装机容量的46.7%,其发电量占我国总发电量的60%[1]。未来很长一段时间内燃煤发电在发电行业内仍将发挥重要作用,推动燃煤发电节能减排是我国电力行业产业升级的迫切需求。

针对燃煤机组稳态工况下的能耗分析问题,国内外学者已经开展了大量的研究,并形成了比较成熟的节能诊断理论体系,包括等效热降法[2]和循环函数法[3]等。学者们利用这些能耗分析方法对燃煤机组的节能潜力进行了挖掘,提出了烟气余热回收[4]、冷端系统优化[5]和蒸汽参数优化[6]等系统节能优化方案。但是,风电、光电等时变特性强烈的新能源发电比例逐年攀升,使得燃煤机组需要承担更多的调峰调频任务[7],瞬态运行过程更加频繁[8],这使得燃煤机组变负荷瞬态过程能耗分析逐渐成为了研究的重点和难点。Wang等[9]研究发现,燃煤机组在变负荷过程中的能耗受到负荷率、变负荷速率、热力设备蓄能和热工过程控制等多重因素影响,并对单个换热器进行进一步研究,发现结构参数及运行参数会影响瞬态过程中的不可逆性,导致额外的可用能损失[10]。郭喜燕等[11]也研究了瞬态过程中锅炉内部的蓄热分布情况以及蓄热对发电煤耗量的影响规律。董竹林等[12]提出了燃煤机组灵活运行中的滑压曲线优化方法,结果表明该方法可提升稳态运行效率和变负荷速率。

在瞬态过程中,燃煤机组热力设备蓄能变化以及额外的可用能损失对能耗的影响是不可避免的。同时,瞬态过程中蒸汽参数会出现一定偏差,这也会增大机组的能耗。20世纪90年代以来,我国在燃煤机组热经济性计算方面的研究逐渐增多,赵恕[13]探讨了经济性指标的计算方法和相关热力参数,分析了火电厂煤耗的影响因素。许相波[14]利用等效热降法和偏差分析法建立燃煤机组运行参数的耗差分析模型,计算机组的主要运行参数偏离目标值时给机组经济性带来的影响,明晰了导致机组经济性下降的主要因素,并编制了燃煤机组热经济性能在线分析的软件。杨志平[15]研究了环境、工况等条件对燃煤机组能耗时空分布特性的影响规律,并对变工况、实际状况下机组的能耗特性进行了研究,获得了全工况运行下燃煤机组的节能诊断分析方法。总体来看,以上能耗分析方法的重点仍在主要设备与系统方面,能耗评价层次停留在历史数据层面,并且大都采用传统的稳态模型进行能耗计算,无法适用于燃煤机组频繁瞬态运行过程。因此,对燃煤机组进行能耗分析时要综合考虑各动态因素造成的偏差,准确地获得机组的实时运行状态,才能更精确地揭示瞬态过程的能耗变化规律,进而深度挖掘其节能潜力。

1 理论模型

燃煤电站的热效率为锅炉效率ηb、汽轮机绝对内效率ηi、管道效率ηp、机械传动效率ηm与发电机效率ηg的乘积。由热效率建立起的发电功率与输入热量的关系[16]为:

Pe=ηb·ηi·ηp·ηm·ηg·Qcp

(1)

式中:Pe为汽轮机组发电功率,kW;Qcp为进入锅炉的燃煤携带的能量,kJ/s。

由于煤质参数多变,发热量会偏离设计煤种,并且现有测量设备对燃料输入量的测量存在偏差,因此Qcp很难直接测量。燃煤机组进行能耗分析时,一般通过发电功率Pe与热效率的比值来计算Qcp,也可以将其换算成标准煤耗率。管道效率ηp、机械传动效率ηm和发电机效率ηg均为0.99左右,并且在不同工况运行时基本不发生变化,因此对燃煤机组能耗分析的重点在于分析锅炉效率ηb和汽轮机绝对内效率ηi的变化[16]。

以下分别从汽轮机和锅炉2个方面进行理论推导,对燃煤机组进行瞬态过程的能耗分析。

1.1 锅炉能耗分析

锅炉可视为一个多输入、多输出的能量转换系统。从工质侧看,输入为给水、冷再热蒸汽和减温喷水等,输出为主蒸汽和再热蒸汽等;从风烟侧看,输入为一次风、二次风和燃煤等,输出为排烟。锅炉内部流动的工质以及金属结构本身均具有蓄热能力,可以储存一定的能量。在瞬态过程中,锅炉的能量平衡方程为:

(2)

式中:Hwi为全部输入工质的总焓值,kJ/s;Hwo为全部输出工质的总焓值,kJ/s;Qloss为锅炉的热损失量,包括排烟热损失、不完全燃烧热损失、灰渣物理热损失和锅炉散热损失等,kJ/s;Ehs1为金属的总蓄热量,kJ;Ehs2为锅炉内工质的总蓄热量,kJ;t为时间,s。

共建,更是发挥了“以点带面”的辐射作用。“平安西江”的影响正积极向外拓展。广西海事局积极与广东海事局对接合作,在西江广西段也开展了“平安西江”共建行动。而在北江流域,在各市政府和有关部门的支持下,共建“平安北江”的行动也于今年7月16日正式启动。

将式(2)变形之后可以得到锅炉效率和进入锅炉的燃煤携带能量:

(3)

(4)

Hwo与Hwi的差值为工质吸热量,由于直接测量得到的燃煤机组蒸汽流量普遍不准确,用正平衡法结合工质吸热量计算锅炉效率的方法难以应用。在锅炉稳态运行过程中,其金属蓄热量与工质蓄热量均保持不变,因此d(Ehs1+Ehs2)为0,只需计算出锅炉的热损失量再使用反平衡法即可计算出锅炉效率。但在瞬态过程中,蓄热的变化使得工质吸热量与锅炉热损失量之和并不等于燃料提供的热量,无法使用反平衡法计算锅炉效率。因此,必须考虑锅炉蓄热量的变化,将其加入到锅炉效率的计算中。

1.1.1 锅炉金属蓄热变化量计算

燃煤机组运行过程中换热设备的温度测量是较为准确的,因此可以通过温度变化来计算蓄热量的变化。对于某个换热设备,可将其视为比热容均匀的一个区段,在其金属壁面选取一特征点测量温度,即用集总参数法进行简化;若换热设备较为庞大,可将其分为若干个换热区段,计算出每个区段的金属质量,并在每个区段选取一个特征点,监测其温度变化。经过以上处理,锅炉换热器被划分为多个区段,且每个区段可以测量出集总温度,进而通过各个特征点的温度变化表征锅炉金属蓄热量的变化。

(5)

式中:k为换热区段序号;n为换热区段的总数量;Ek1为k区段金属的蓄热量,kJ;Tk1为k区段金属的集总温度,K;mk1为k区段金属的总质量,kg;c(Tk1)为k区段金属在当前温度下的比热容,kJ/(kg·K),根据换热器使用的金属材料计算得到;在实际运行中,dTk1/dt可以用2个相邻测量时间点的差分代替。

由于本文的瞬态过程计算所需的是金属蓄热的瞬时变化量,并非总蓄热量,所以在选取换热区段的特征点时,选用锅炉现有的换热器温度测点进行蓄热变化量计算是足够的。

1.1.2 锅炉工质蓄热变化量计算

工质蓄热变化量的计算同样采用分区段计算的方法。与金属蓄热变化量不同的是,工质蓄热变化量同时受到压力、温度影响。在瞬态过程中,压力、温度的变化不仅会导致工质的焓值发生变化,还会引起工质密度的变化,因此锅炉中工质的总质量并不是恒定的。对于在超临界压力下运行的锅炉,其工质蓄热量为:

(6)

式中:Ek2为k区段工质的蓄热量,kJ;Tk2为k区段工质的集总温度,K;pk2为k区段工质的集总压力,MPa;Vk为k区段换热器工质侧的容积,m3;ρs为Tk2、pk2状态下工质的密度,kg/m3;hs为该状态下工质的焓值,kJ/kg。

当锅炉在低负荷、亚临界压力下运行时,水冷壁内工质会呈现气液两相混合状态,该状态下工质蓄热量无法通过温度与压力直接计算,需要通过工质干度计算出蒸汽与液态水的质量,再计算蓄热量:

(7)

式中:j1和j2分别为气液两相区起始区段和结束区段的序号;φd为两相区内气态工质的体积分数;ρg为蒸汽的密度,kg/m3;hg为蒸汽的焓值,kJ/kg;ρl为液态水的密度,kg/m3;hl为液态水的焓值,kJ/kg。

1.2 汽轮机能耗分析

汽轮机是燃煤机组中热功转换的主要设备,其效率等于汽轮机机械功Wi与热耗量Q0之比。汽轮机机械功可以通过机械传动效率ηm、发电机效率ηg与直接测量得到的发电功率Pe计算得到,但由于无法准确测量蒸汽流量,难以直接计算热耗量Q0。

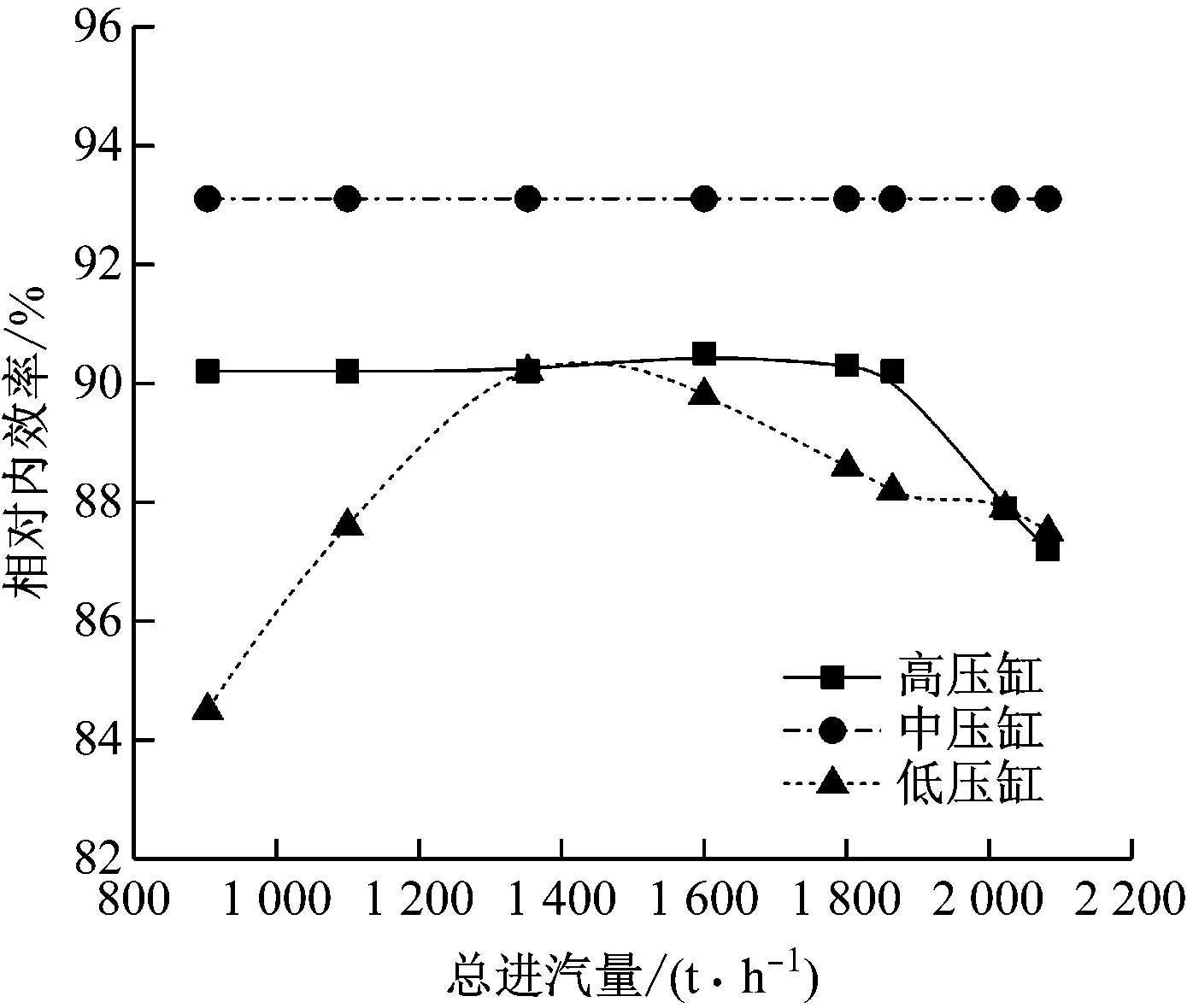

在瞬态过程中,汽轮机系统的蓄热变化量远小于锅炉系统,并且由于蒸汽流速极快,从进入汽缸作功到排出仅需要很短的时间,因此在瞬态过程中计算汽轮机效率时可以采用与稳态工况相同的方法。根据汽轮机的设计参数拟合出各级相对内效率曲线,并建立变工况计算模型[17]。将进入汽轮机的蒸汽温度和压力以及汽轮机背压作为输入量,在变工况计算模型中通过迭代计算出汽轮机的热耗量Q0,进而计算出汽轮机的绝对内效率ηi。

2 案例机组

选用某660 MW超超临界燃煤机组作为研究对象。该锅炉为对冲燃烧、一次中间再热、超超临界压力、滑压运行的π型直流锅炉,最大蒸发量为2 082 t/h。采用的某烟煤低位发热量为22 700 kJ/kg。汽轮机为一次中间再热凝汽式机组,共有7段抽汽,分别供给3级高压加热器、1级除氧器和3级低压加热器。机组在设计工况下的参数如表1所示,其中THA表示机组热耗率验收工况。

表1 设计工况下机组的主要热力参数

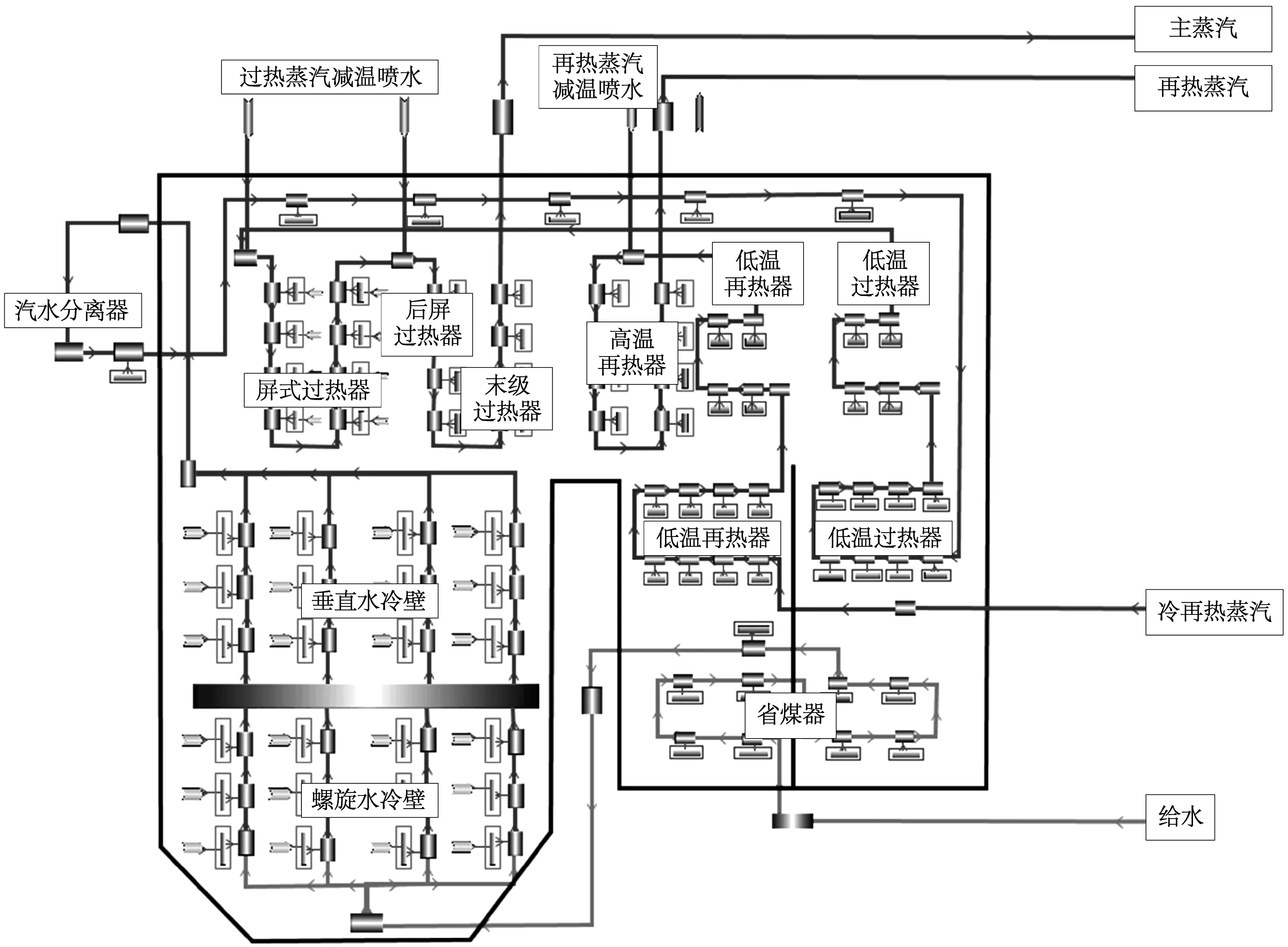

该机组的热力系统示意图如图1所示,其中G为发电机。给水进入锅炉后首先经过尾部烟道的省煤器,然后沿下降管进入炉膛,经过下部螺旋水冷壁和上部垂直水冷壁后到达汽水分离器,之后依次经过顶棚过热器、包墙过热器、低温过热器、屏式过热器、后屏过热器、末级过热器,再通过主蒸汽管道进入汽轮机高压缸(HP)。冷再热蒸汽离开汽轮机高压缸后回到锅炉,依次经过低温再热器、高温再热器,再进入汽轮机中压缸(IP)做功,之后进入低压缸(LP),做完功后排放至凝汽器。汽轮机相对内效率的拟合曲线如图2所示。

图1 燃煤机组热力系统示意图

图2 汽轮机相对内效率拟合曲线

在计算锅炉效率时,热损失量Qloss中的化学不完全燃烧热损失、物理不完全热损失、散热损失、灰渣物理热损失均采用稳态运行时的数值计算。根据烟气温度和空气温度计算出排烟焓值与冷空气焓值,进而计算出排烟热损失[18]。

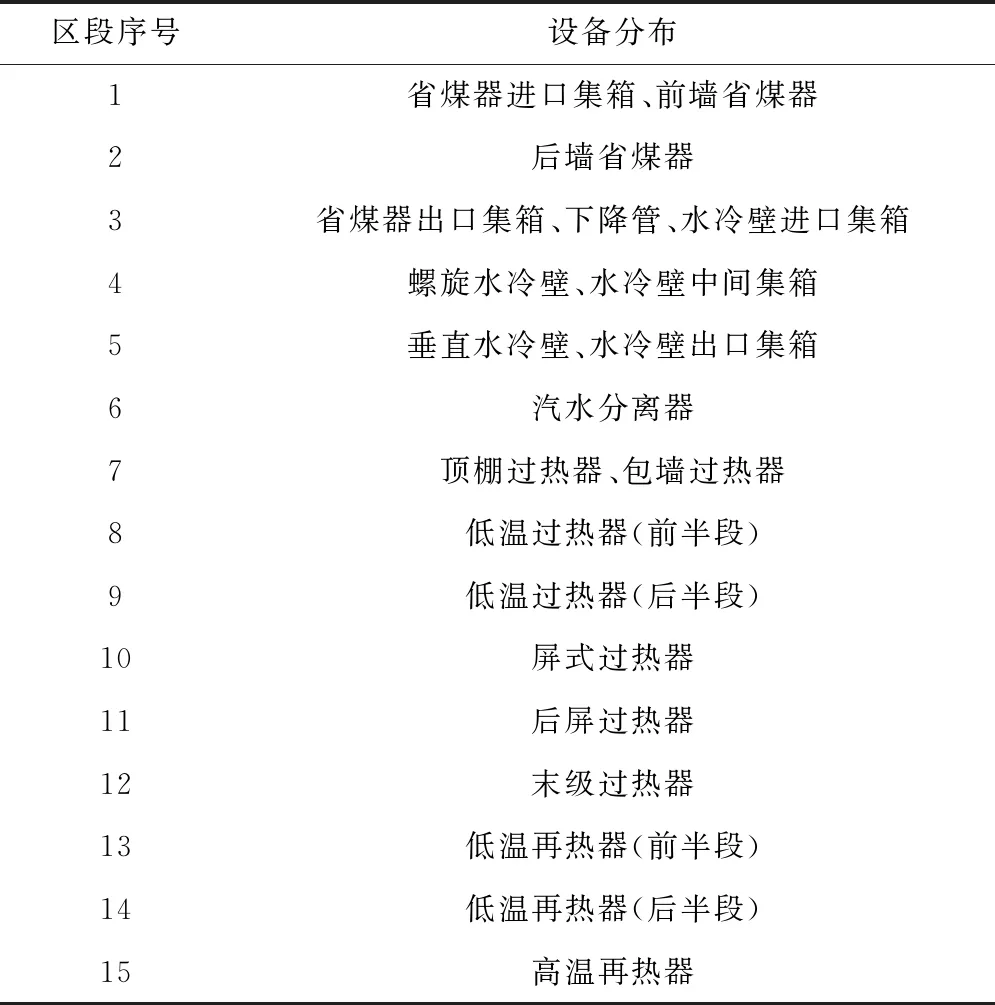

计算瞬态过程中锅炉蓄热量的变化时,首先要对锅炉内部加热器划分区段。依据加热器的结构参数以及便于测量和计算的原则,将锅炉内部划分为15个区段,各个区段包含的换热设备及管道如表2所示。对于每个区段,集总温度和集总压力均取区段起点与区段终点测量值的平均值。区段4~区段6为气液两相区,计算工质干度时采用区段起点与区段终点干度的平均值。

表2 锅炉系统区段划分

3 瞬态过程的能耗计算

针对所研究的660 MW燃煤机组,获得主蒸汽温度、主蒸汽压力、再热蒸汽温度、再热蒸汽压力、汽轮机背压以及锅炉各区段的集总温度和集总压力后,利用上述模型计算了机组的实时能耗,并将其转换为标准煤耗量:

(8)

式中:Bcp为标准煤耗量,kg/s;qnet,s为标准煤的低位发热量,取29 270 kJ/kg。

将计算得到的煤耗量与实测煤耗量进行对比,如图3所示。由于电厂使用的燃煤煤质会偏离设计煤种,并且煤质化验参数也存在偏差,难以换算成标准煤耗量,因此将实测煤耗量与计算煤耗量的纵坐标进行了线性变换,可以更直观地对比其变化趋势。

图3 煤耗量计算值与实测值的对比

从图3可以看出,采用本文模型计算的煤耗量与实测煤耗量的变化趋势基本一致。然而,由于电厂对煤质、煤量的测量均存在偏差,实测数据并不能反映真实的运行能耗水平,仅可作为参考。为此,采用GSE软件建立了该机组的动态机理模型。在该动态模型中,机组的各个设备进行了节点化处理,并用两相流六方程进行求解[19]。锅炉工质侧仿真模型如图4所示,各个受热面被划分为若干个节点,并通过换热板与风烟侧连接,进行能量交换。模型的稳态工况计算精度以及瞬态过程中的动态特性均已通过验证[20]。

图4 锅炉仿真模型(工质侧)示意图

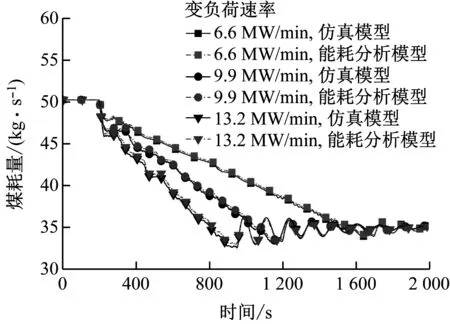

利用动态模型进行了50%THA~75%THA内不同升负荷速率(6.6 MW/min、9.9 MW/min和13.2 MW/min)的模拟,获得了主蒸汽与再热蒸汽的热力参数,以及表2中各区段的集总温度和集总压力,通过能耗分析模型计算出锅炉的煤耗量,并与动态模型的煤耗量进行了对比。如图5所示,在各个升负荷速率下能耗分析模型计算的煤耗量均与仿真模型的煤耗量吻合良好。

图5 50%THA~75%THA升负荷过程中的煤耗量

进一步将煤耗量转换为标准煤耗率,在不同的升负荷速率下对比了能耗分析模型与仿真模型计算值的偏差,如图6所示。由于高负荷工况下锅炉的蓄热量相比低负荷更大,因此在升负荷过程中标准煤耗率会升高,以弥补蓄热量的差值。瞬态过程中能耗分析模型的标准煤耗率计算值与仿真模型计算值存在一定偏差,并且升负荷速率越大,计算误差越大,但整体变化趋势是相符的。在13.2 MW/min升负荷速率下,50%THA~75%THA升负荷过程中标准煤耗率的最大偏差为0.94%。

图6 50%THA~75%THA升负荷过程中的标准煤耗率

同理,进行了75%THA~50%THA降负荷过程的模拟,采用能耗分析模型计算了煤耗量和标准煤耗率,并与仿真模型进行对比,如图7和图8所示。在降负荷过程中锅炉释放蓄热,标准煤耗率会降低。在13.2 MW/min降负荷速率下,标准煤耗率的最大偏差为0.79%。

图7 75%THA~50%THA降负荷过程中的煤耗量

图8 75%THA~50%THA降负荷过程中的标准煤耗率

以上计算结果表明,整体来看,所建立的能耗分析模型对瞬态过程中标准煤耗率的计算较为准确,与能耗的波动趋势吻合良好,仅在变负荷速率较快时会略有偏差,但仍可以满足工程实践中的精度需求。因此,本文模型可以用于电厂瞬态运行过程中的实时能耗分析。

4 结 论

(1) 与电厂实际运行数据相比,由于实测煤耗量存在一定偏差且缺乏实时煤质参数,所提出的能耗分析模型煤耗量计算值与实测值在数值上无法完全统一,但变化趋势吻合良好。

(2) 与仿真模型得到的煤耗量相比,能耗分析模型计算出的煤耗量、标准煤耗率均吻合良好。在升负荷过程中标准煤耗率的最大偏差为0.94%,在降负荷过程中标准煤耗率的最大偏差为0.79%,可以满足工程应用中的精度需求。