大流量高压气体减压器技术研究进展及应用

徐万武,叶 伟,李智严,张振康,张富强

(国防科技大学 空天科学学院,高超声速冲压发动机技术重点实验室,长沙 410073)

0 引 言

减压器又称减压阀、调压阀或调节阀,是一种自动调节和控制液/气体流量和压力的特种阀门,已广泛应用于航空航天、船舶、化工、冶金、氢能等众多工业领域。我国早在1992年就发布了气动调节阀的相关标准规范(GB/T 4213),近年来在调节阀技术领域取得了长足的进步,在很多应用领域实现了自主生产替代进口产品。

气体减压器在航空航天领域,尤其是在大型连续式高超声速试验系统中有着广泛应用,并且有高压、大流量、调控精准、供应稳定等特殊技术要求。从使用需求的角度来看,大型高超声速试验系统的用气量十分巨大,以美国最大的高超声速风洞—8 ft高温风洞[1]为例,其喷管出口直径约2.4 m。根据马赫数4、高度20 km典型状态点推算,仅空气加热器所需的空气流量就高达约440 kg/s。另外,8 ft高温风洞用来模拟高空环境的引射系统采用常温空气驱动,流量约550 kg/s[1],风洞稳态运行的空气总流量接近990 kg/s。另外,8 ft高温风洞达到状态点的启动时间就长达近120 s,为获得40~60 s试验有效窗口时间,单次试验空气消耗总量就高达90~110 t。相应的,8 ft高温风洞拥有着十分庞大的空气气源系统,其储气压力高达41.37 MPa、总容积近1 500 m3。因此,气体减压器的供应流量、减压能力、响应时间等直接影响了供应系统的复杂程度,以及气源利用率。

另一方面,在高超声速试验中,气体供应压力和流量的稳定性,直接影响着空气加热器、引射系统的运行性能和模拟准确度,是决定试验系统流场品质的关键环节之一。气体减压器是气体燃料稳定供应的核心设备。大流量气体在供应过程中造成气源压力下降迅速,由于绝热膨胀效应也导致气源温度同时显著降低,再加上大流量气体流动带来的振动、冲击十分强烈,给气体减压、稳压带来了极大挑战。

本文对气体减压器工作原理与评价指标、常用减压方案、气调方案的技术难点进行了梳理分析,介绍了国防科技大学在大流量高压气体减压器技术研究方面的进展与应用,以期为后续大型连续式高超声速试验系统减压器的研制提供一定经验与参考。

1 气体减压器简介

1.1 气体减压器原理

气体减压器的减压原理都是通过调节阀芯开度实现节流面积的精确控制,达到调节压力和流量的效果。气流在通过节流截面时存在两种流动状态,分别为超声速状态和亚声速状态,其流动原理如图1所示,流量计算方法如公式(1)所示。

图1 气体减压原理图Fig. 1 Schematic of the gas pressure reducer

当阀芯上下游的压比大于临界压比时,气体在流经阀芯节流位置时,受流通面积收缩的影响而加速至超声速状态,此时气体流量的影响参数为流通面积、上游压力、气流温度;当阀芯上下游的压比小于临界压比时,气体在流经阀芯节流位置时仍然是亚声速状态,此时上下游压比也是影响气流流量的主要因素。一款高性能的减压器往往需要兼顾超声速和亚声速两种状态下的减压和稳压性能。

其对应的流量公式如下:

其中:

式中:为 气体质量流量,Cd为流量系数,A为流通面积,pu为截面上游压力,pd为节流位置压力,R为气体常数,Tu为气体温度,γ为气体比热比。

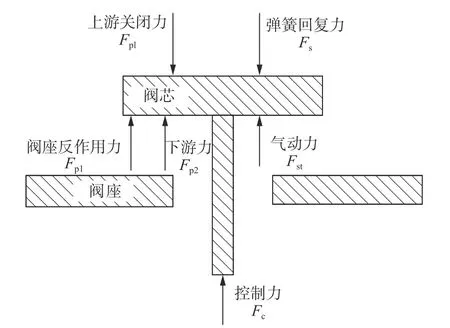

气体减压器在运行时,阀芯需要在气动力、控制力、弹簧回复力、密封圈摩擦力等复杂力系作用下进行受控的动态稳定运动,其主要受力分析如图2所示。其中,上游关闭力Fu、下游力Fp2分别是阀芯上、下游压力作用在阀座上的力;控制力Fc是一种外力,是控制阀芯开启高度和流通面积的主要因素;弹簧回复力在数值上相对较小,主要功能是阻尼和上下游压力接近时的阀芯回位。如果气体减压器具备密封功能,阀芯还承受阀座的反作用力Fp1以满足必要的密封比压需求。

图2 气体减压器阀芯主要受力分析Fig. 2 Analysis of forced in the gas pressure reducer

另外,气流在流经阀芯通道时会产生气动力Fst,包括瞬态气动力和稳态气动力,是出口流量和压力产生波动的影响因素之一。气动力的计算方法见式(2):

式中:Ai为气体作用在阀芯上的有效面积,L为阻尼长度。

1.2 减压器性能评价指标

通常,减压器性能可通过最大工作压力、最大供应流量、流量调节比、减压比、入口压比、调节精度、开关阀响应时间等7项指标进行综合评估。各项性能指标的公式与意义如下:

1)最大工作压力pin_max,指减压器入口至阀座上游的工作压力。pin_max的值越大,气体的存储量越大,紧凑化程度越高,技术难度越大。

3)流量调节比ζ是最大与最小供应流量之比。对于不同试验装备、不同模拟条件,供应介质的压力、流量需求差异巨大,尤其是一体化的减压供应系统,对ζ的要求严格,需具备宽范围调节性能。一款高性能减压器的ζ值可达数十至数百。ζ的计算公式如下:

5)入口压比ω是减压器稳定减压时最低与最高入口压力之比。通常用来评估单次长时间运行下、入口压力宽范围变化时,出口压力保持平稳的动态稳定性能。一般ω越大,稳压性能越好,气源利用率越高。

6)调节精度ε是出口压力幅值(pout_m)与平均值(pout_ave)之比,是评估减压器出口流场稳定性与品质的重要指标参数:

7)开关阀响应时间是指收到开/关阀指令后,状态达到额定工况的响应时间。大型高超声速试验系统耗气量大,减压器的响应时间越短,无效的耗气量越少。

1.3 工业常用减压方案

1.3.1 压力调节方案

各种减压器减压原理虽然相同,但是调节流通面积的方案却形式多样。一般可根据调节方案的不同分为套筒式和柱塞式,又可根据流通方向分为直进直出的轴流式和90°转弯的角式。

吴忠仪表马玉山[2]提出了一种三段式大可调比控制调节阀,该阀门采用双阀芯的套筒调节方案,以期实现流量调节比ζ在200以上的宽范围调节。该阀门调节方案见图3,通过进液孔与小阀芯之间的间隙实现小流量状态下的精确调节;通过大阀芯在运动过程中遮挡梯形和箭状调节窗口,达到改变下端/整体面积大小获得不同的节流效果,实现中等/大流量状态下的精确调节。

图3 三段式大可调比控制调节阀原理图[2]Fig. 3 Three-section regulator with large mass rate regulation capacity[2]

浙江大学陈富强等[4-5]提出了一种多级孔板节流的套筒式减压方案,见图4。该减压器通过控制两个套筒上孔洞的交错,实现节流孔面积的调节,并先后针对过热蒸汽管网应用需求和氢燃料电池的气体供应需求,分别对入口压力5 MPa级、流量~35 kg/s的减压器和入口压力35 MPa、减压比 ψ = 8、最大流量~32 kg/s的减压器开展了CFD仿真和试验验证,进行了阀瓣开度、套筒直径、倒角半径、减压级数等参数的优化设计。

图4 基于孔板节流的套筒式多级减压器[3]Fig. 4 Sleeve multi-stage pressure reducing valve[3]

同济大学的訚耀保等[6-8]针对氢燃料电池汽车用超高压、柱塞式减压器开展了系列研究工作(图5)。该减压器通过两级气动减压方案,可将氢气从45 MPa以上减压至0.16 MPa。该类超高压减压器口径较小,秒流量一般在数十克至数百克之间。福特汽车公司Chen[9]针对氢燃料电池系统用压力等级1.2 MPa、流量3 g/s级的减压器建立了基于的力、能量、流量平衡的常微分方程模型,基于焦耳-汤姆逊效应分析得出入口温度、压力是造成氢气出口温升的主要影响因素。

图5 燃料电池汽车输氢系统及其超高压气动减压器[7]Fig. 5 Ultrahigh pressure reduction valve in hydrogen feed system of fuel cell vehicle[7]

1.3.2 控制方案

为了实现减压器出口压力和流量的精确控制,需要对阀芯额外施加一个控制力,与弹簧预紧力、上下游压差力、气动力等作用力实现动态平衡,确保流通面积的精确控制。工业常用大流量减压器的控制方案包括电动、液压、气动三类,不同控制方案的优缺点如表1所示。

表1 减压器不同控制方案的优缺点分析Table 1 Characteristic analysis for control schemes of pressure reducing valve

电动减压器是通过电动执行器带动阀杆运动控制节流处的流通面积,通过阀门下游压力、流量或位移等参数作为反馈信号控制电动执行器输出力矩,实现压力和流量的精确调节。该方案的优点是电动执行器输出的控制力与气动力实现了解耦,具有较高的调控精度。缺点在于,对于大流量高压气体减压器,上下游的压差力高达数十吨至数百吨,对电机的输出力矩、精度要求极高,难度极大。

液压控制减压器是通过液压机构输出控制力,实现节流处流通面积的调节,其调控策略与电动减压器类似。液压控制方案也实现了输出控制力与气动力的解耦,并且具有控制力大、液体压缩性小、系统稳定性好等优势,但也存在着辅助设备多、控制复杂等不足。

气动控制减压器又称气调式减压器,其控制方案是通过高压气体驱动敏感元件形成控制力,调控流通面积。气调式减压器的原理如图6所示,其入口腔和出口腔压力可直接传递给阀芯,控制力与气动力存在高度耦合效应。因此,气调式减压器具备响应快、结构紧凑、适合大流量高压气体减压器等优点,但同时也存在着控制力与气动力高度耦合、气动弹性效应显著、动力学振荡易激发等问题。例如,马玉山[10]曾针对气动膜片式调节阀开展了流固耦合的数值仿真研究,发现气动执行机构在进行开度调节时存在一个振动过程,并有规律地衰减。

图6 膜片式气控减压器原理图[11]Fig. 6 Schematic of diaphragm type pressure reducing valve by pneumatic controlled[11]

1.4 国内外研究进展

国际知名阀门公司相继研制成功了大流量高压气体减压器,如美国费希尔品牌的SGH系列高压单座调节阀,最高压力规格为42 MPa;英国斯派莎克品牌的先导活塞式蒸汽减压阀,最大规格为DN500/PN160。在国内,吴忠仪表有限公司研制出规格为DN600/PN50的电控低温大口径压力平衡笼式调节阀。

当前,在入口压力35 MPa的高压条件下,气体减压器普遍存在单级减压能力不足、大减压比工况下易产生动力学振荡、调节精度低、调控稳定时间长等系列问题。

2 气控方案减压器技术难点分析

2.1 大流量高压气体减压器快速响应技术

阀门开启时,阀芯先加速后减速至某一稳定位置。出口腔气体的流出导致出口腔和阻尼腔压力下降,进而造成作用在阀芯上的下游力下降、控制力增加,气动力从零开始增加,阀座反作用力逐渐降低为零,阀芯受到不断变化的非平衡合力,进而产生先向上后向下的运动加速度。阀门的开启速度越快,非平衡合力越大,阀芯的运动加速度变化范围越大,阀芯的定位精度越难以保证。

阀门关闭时,由于气体流通面积的骤然减小,造成气体压力升高的“气锤”效应,造成压力振荡。阀门关闭过快,使阻尼腔压力随出口腔压力快速上升,进而造成控制力快速下降,而产生巨大的关闭力,给阀门的结构强度和可靠性带来挑战。压力的振荡同时会给阀芯带来横向的冲击力,容易造成阀芯偏心,轻则密封面磨损,严重时可能造成阀芯卡死,出现出口腔超压等问题。

2.2 大减压比动力学振荡抑制技术

气体减压器十分容易产生动力学振荡。气流转向、激波耗散、气体压缩、湍流、流通面积变化等因素都会不可避免的产生压力振荡。而进出口腔的压力振荡可以直接传递并相互影响,如果设计不当则会造成振荡放大。图7就是某型减压器在减压比 ψ =4.768(入口压力10.286 MPa,出口压力2.157 MPa)工况下产生动力学振荡的试验曲线。因此,动力学振荡抑制是减压器的核心技术难题。通常采用阻尼孔滤波、弹簧、摩擦力等方法增加系统阻尼,达到抑制振荡的效果。阻尼设计可以增加系统稳定性,但也不可避免的带来响应慢、反应迟滞等问题。

图7 某型气调减压器动力学振荡的试验曲线Fig. 7 Dynamic oscillation curves of a pressure reducing valve in one experimental case

对于秒流量百公斤级的气体减压器,大减压比工况下出入口压差力可达数十吨,因此需要巨大的控制力来实现阀芯开度的控制,导致控制力的精度控制难度增大;在大减压比状态工作时,阀芯开度小,阀杆的轻微波动都会对流通面积的变化产生巨大影响,进而产生动力学振荡。图8给出了某台减压器的系统动力学仿真曲线,在控制腔压力一定的条件下,入口腔压力升高造成不可避免的压力振荡。

图8 某型气调减压器在不同入口压力条件下的动力学仿真曲线Fig. 8 Dynamic simulation curves of a pressure reducing valve at different inlet pressure conditions

由于目前大流量高压气体减压器的减压能力不足,在航天试验装备领域通常采用两级减压的方案来实现大流量气体供应的精确控制,该方案增加了系统的复杂程度和建设成本,还造成系统调控复杂、可靠性下降等问题。

2.3 入口压比宽范围变化稳压技术

大流量减压器在长时间运行过程中,气源压力会大幅度下降,并且气体绝热膨胀效应带来气体温度大幅下降。在某些极端条件下,气源在起始至终止时刻的压降可达30 MPa、温降可达90 K。在压力和温度如此大范围变化的过程中,气体比热、密度等参数随之大幅度变化,给气体稳压带来严重的非线性影响。

对于气体减压器而言,为保证流量的稳定供应,节流面积需随着气源压力和温度的变化动态增大,对应的阀芯开度不断增大。在阀芯开度变化过程中,不可避免地带来力的动态变化,这时阀芯的运动加速度应足够小,才能维持一个动态平衡过程,避免出现系统动力学振荡。

因此,减压器如何在入口压比宽范围变化、入口输入条件动态变化的条件下,通过特定的调控措施,实现出口压力和流量的稳定供应,是一个不小的挑战。

3 国防科技大学大流量高压气体减压器技术发展与应用

在大型连续式高超声速试验系统、高功率化学激光压力恢复系统、火箭发动机高空模拟试验系统等技术需求的牵引下,国防科技大学[11-15]在2007年前后就启动了大流量高压气体减压器关键技术研究、试验验证和工程应用工作,先后突破了大减压比高压气体减压器快速启动、动力学振荡抑制、入口压力大范围变化条件下减压器实时精确调节与控制、高安全性高可靠性结构与密封等多项关键技术,适应多种应用场景,成功研制出膜片式、活塞式等多种高压气体减压器,形成了秒流量数公斤至数百公斤、最高工作压力35 MPa系列化减压器产品,并在国防工业领域得到了大量工程应用。

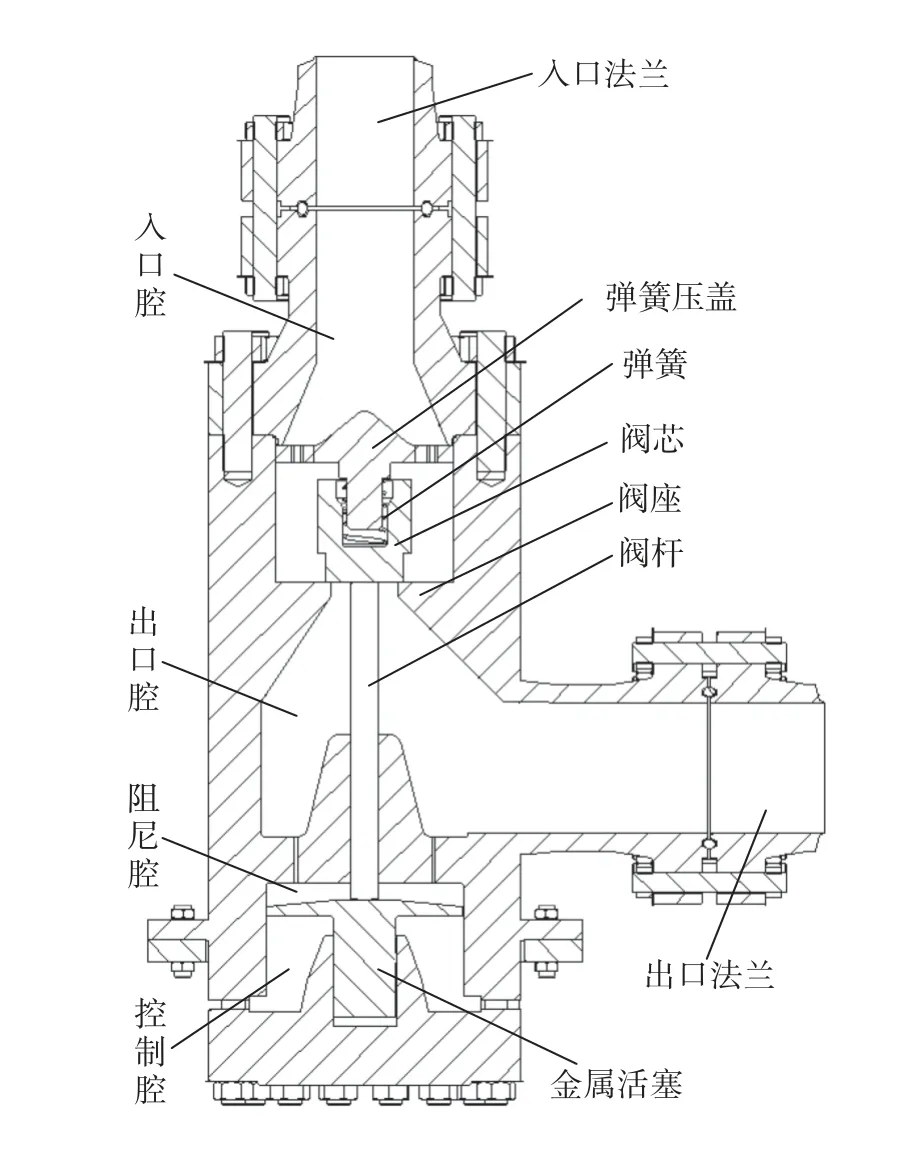

国防科技大学研制的百公斤级35 MPa级气体减压器实物如图9所示。该减压器为上进侧出的角式构型,采用金属活塞式气调方案。该型减压器已成功应用于某大型引射系统。受体积规模的限制,该大型引射系统的气源选用35 MPa高压存储方案,而引射器的运行工况为4.4 MPa,并且气源在工作过程中压力大幅度下降,要求减压器在大压差、宽范围等复杂条件下需具备良好的减压、稳压性能,给减压器研制提出了巨大挑战。

图9 国防科技大学研发的百公斤级气体减压器实物图Fig. 9 Image of 100 kg/s pressure reducing valve developed by National University of Defense Technology

百公斤级气体减压器的结构示意如图10所示,包括入口腔、出口腔、阻尼腔、控制腔、弹簧压盖、弹簧、阀芯、阀座、阀杆、金属活塞等组成。其工作原理是通过控制腔内高压气体给金属活塞一个向上的控制力,将阀芯顶开实现入口腔和出口腔的联通,出口压力通过阻尼腔施加在金属活塞上形成压力反馈,实现阀芯开度的精确控制,进而达到压力调节的作用。

图10 百公斤级气体减压器结构示意图Fig. 10 Structural diagram of 100 kg/s pressure reducing valve

气调式减压器在运行的过程中有预增压、运行、卸压三个工艺过程。在预增压阶段,出口腔的初始压力为环境压力,通过向控制腔内缓慢填充控制气,顶开阀芯实现入口腔气体流向出口腔。当出口腔压力达到设定值后,阀芯将自动关闭;在运行阶段,当下游管道系统存在开阀动作时会导致出口腔压力下降,使阻尼腔气流作用在金属活塞上的压力减少而形成不平衡力,造成阀芯向上运动,当气流流量达到设定值时,阀芯受力形成新的平衡而稳定在设定高度;在卸压阶段,通过打开电磁阀将控制腔压力降低至常压,再通过下游的安全阀或其他阀门将减压器出口腔及下游管道进行卸压,期间阀芯始终处于关闭状态。

项目团队通过大量试验验证和优化设计工作,解决了百公斤级高压气体减压器结构、密封等关键技术问题,该减压器入口气体可长时间加压,在储存状态时减压器入口无需卸压。针对大减压比工作条件下容易激发动力学振荡的问题,项目团队通过大量动力学仿真和试验,改进气体流道设计,优化阀芯运动的阻尼特性,优化减压器启动时序,最终实现了大减压比条件下系统可靠稳定工作。

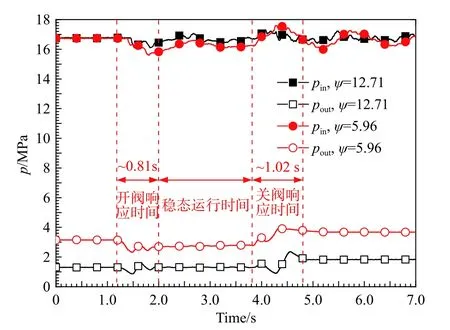

减压器试验曲线如图11和图12所示,其开阀响应时间约0.81 s,关阀响应时间1.02 s,响应十分迅速;另外,在减压比 ψ为4.23~12.71范围内都能平稳运行,说明减压器的阀芯在小开度时能够实现流动面积的精确控制,成功解决了减压比大于10工况下的动力学振荡问题,实现了大流量高压气体的单级减压供应。

图11 百公斤级气调减压器在大减压比工况下的试验曲线(pin、pout分别为入口和出口压力)Fig. 11 Experimental curves of 100 kg/s pressure reducing valve at big pressure reducing ratio cases (pin, pout is inlet and outlet pressure respectively)

图12 百公斤级气调减压器在中等减压比工况下的试验曲线Fig. 12 Experimental curves of 100 kg/s pressure reducing valve at medium pressure reducing ratio cases

针对入口压力大范围变化时减压器出口压力易上漂的技术问题,作者[15]提出了通过实时调节气调式减压器控制腔压力,从而实现减压器出口压力实时可调的精确控制方法,并将该方法成功应用于工程实践。某大流量气体减压器应用于某大型试验系统的长时间试验曲线如图13所示,通过减压器将压力分别为26、16 MPa的高低压气源进行连通,满足了大型试验系统长时间运行的气源高精度供应需求。在试验过程中,高低压气源压力大幅度下降,并表现出显著的非线性特征,通过对减压器控制腔压力的精确调压控制,实现了长时间运行时减压器下游压力的稳定。

图13 某大流量气体减压器应用于某大型试验系统的长时间试验曲线Fig. 13 A long-time experimental curve of a pressure reducing valve applied in a test equipment

4 展 望

本文通过对大流量高压气体减压器的减压原理、技术方案、评价指标和技术难点进行了梳理分析,介绍了国防科技大学近十五年来在大流量高压气体减压器技术方面的发展与应用。展望大型连续式高超声速试验系统减压供气的技术需求,笔者认为大流量高压气体减压器的未来发展趋势如下:

1)从大流量向超大流量发展。随着吸气式高超声速飞行器技术的快速发展,未来大尺度高超声速飞机的地面试验迫切需要研制超大尺度的连续式高超声速试验系统,其供气流量需求达到每秒数吨,这就需要突破超大流量高压气体减压技术,研制流量500~1 000 kg/s级乃至数吨级的高压气体减压器。

2)从单一工况稳定供应到大范围高精度动态调节。未来大型连续式高超试验系统宽范围变马赫数和变动压运行将是一个重要发展方向,相应的气体减压供应的压力和流量动态大范围变化,因此需要大范围高精度动态调节才能满足试验系统的变马赫和变工况需求。

3)从空气到特种气体的拓展应用。除了空气以外,氧气、氢气、甲烷等特种气体的大流量减压供应也具有良好的发展前景。因此大流量高压气体减压器的介质从空气向特种气体的拓展应用将会是一个发展方向,则需要根据各气体特殊的物理和化学性质,从优化设计、材料选取、制造工艺等多方面进行技术攻关,研制高安全性和高可靠性的特种气体减压器。

4)减压供应与测量控制的一体化设计。未来大型连续式高超试验系统无论是超长时间高精度运行还是宽范围高精度动态调节,都需要针对供应系统与测控系统进行协同设计与协同控制。因此,需要针对供应系统的多样化应用场景开展动力学研究,通过气体储存、减压供应、实时调节控制、参数监控与测量的一体化设计,简化供气系统配置与组成。