硫酸脱绒除尘工艺的关键技术研究与应用

杨得海,刘文利,贾 峻

(酒泉奥凯种子机械股份有限公司,甘肃 酒泉 735000)

我国是世界最大棉花消费国、 第二大棉花生产国。2021 年,国家统计局公布了全国棉花产量数据,全国棉花种植面积3 028.1 khm2,棉花产量573.1 万t,接近全世界棉花产量的四分之一。

在我国种植业中, 棉花是仅次于粮食的大宗农产品,也是产业链延伸最长的农产品,涉及从棉花种植、加工流通、纺纱织布到纺织服装等多个环节,是一个结构完整、配套齐全、各环节关联度高的产业。近年来,随着棉花市场规模的不断扩大,为了确保棉花行业长远稳定发展,国家出台了多项政策,扩大棉种企业补贴力度,加速棉种企业规模化建设,从源头抓起, 棉种机械生产的统一化, 可提高棉花产品质量,推动我国棉花产业健康发展,为棉花种植行业提供良好的政策支撑和外部环境。

2021 年 12 月,国务院出台了《“十四·五”推进农业农村现代化规划》,推进粮食作物和战略性经济作物育、耕、种、管、收、运及贮等薄弱环节先进农机装备研制,推进农业机械化全程全面发展。

棉花是我国最重要的战略性经济作物, 要实现棉花产业全流程的机械化、现代化,种子是基础。 当前,我国棉花种子脱绒普遍采用化学脱绒方式,成熟且稳定的脱绒方式主要包括过量式稀硫酸脱绒和计量式泡沫酸脱绒,无论选择哪一种脱绒方式,都离不开浓硫酸的使用。 其生产加工过程中,产生的废料、废杂、棉绒都含有一定浓度的硫酸,含酸的废料和残绒是无法二次出售和使用的; 同时加工车间内会闻到刺鼻的味道,那是因为空气中含有一定量硫酸,长期在这样的工作环境中作业,会危害工人身体健康。

如何处理这些含酸的废杂、废料、残绒和净化加工作业环境已成为行业难点。

酒泉奥凯种子机械股份有限公司于2008 年开始研发棉花种子加工设备, 已有15 年的发展历史。先后承建了新疆惠远种业、新疆金丰源种业、新疆天玉种业、新疆阿瓦提项目,并出口塔吉克斯坦、非洲贝宁等国家,通过这些年不断地摸索实践,取得了一定的经验和成绩。 尤其是如何处理含酸的废杂、废料、残绒和改善作业环境方面,已探索出有效的除尘工艺。

1 硫酸脱绒除尘点

硫酸脱绒主要工艺有过量式稀硫酸脱绒和计量式泡沫酸脱绒两种方式。

1.1 过量式稀硫酸脱绒

过量式稀硫酸脱绒加工时, 将含短绒的棉种通过计量暂存仓均匀地输送到拌酸槽中, 用稀释成8%~12%的稀硫酸浸泡搅拌, 使棉种短绒全部浸泡上稀硫酸溶液。 然后送入离心机,甩去多余的酸液,再输入烘干筒中,棉绒逐渐被水解,水解后的棉绒碳化变脆,再进入摩擦筒里随着转动、摩擦,使棉绒脱落,最后进入棉种抛光机中,去除棉种表面残留的酸液和棉绒。同时,在保证好种子不损伤种皮的情况下使得破碎的种子破碎程度更大甚至完全失去种皮。

1.2 计量式泡沫酸脱绒

计量式泡沫酸脱绒是将硫酸、发泡剂、水混合,通过压缩空气发泡,再按一定的酸籽比与棉种混合,通过机械搅拌, 使泡沫状的稀硫酸浸透棉种表面的短绒,再输入烘干筒中,棉绒逐渐被水解,水解后的棉绒碳化变脆,再进入摩擦筒里随着转动、摩擦,使棉绒脱落,最后进入棉种抛光机中,去除棉种表面残留的酸液和棉绒。同时,在保证好种子不损伤种皮情况下使得破碎种子进一步破碎甚至完全失去种皮。

1.3 硫酸脱绒工艺流程

过量式稀硫酸脱绒和计量式泡沫酸脱绒的工艺流程大同小异, 区分只在于如何将稀硫酸均匀地浸透到棉种表面的短绒中。 棉种的硫酸脱绒工艺流程如图1 所示。

图1 硫酸脱绒工艺流程

1.4 硫酸脱绒除尘点

无论是过量式稀硫酸脱绒还是计量式泡沫酸脱绒,它们包括的除尘点都有4 个,如图1 中,已将这4 个除尘点分别用序号①、②、③、④标记出来。

1.4.1 计量暂存仓除尘点

计量暂存仓是由料仓、螺旋出料绞龙、无极变速器、支架等组成,螺旋绞龙通过无级变速器驱动,调整无级变速器,就可以改变绞龙转速,从而保证绞龙输送量,将原始的毛棉种籽连续、均匀、定量地输送给拌酸系统, 它的除尘点主要是除去原始毛棉种籽中存在的秸秆、草叶、杂质、部分不带毛籽的棉绒。

1.4.2 拌酸系统除尘点

过量式稀硫酸脱绒的拌酸系统是将毛棉种籽与稀释后的稀硫酸充分浸泡,再进行搅拌,计量式泡沫酸脱绒的拌酸系统是将泡沫状的稀硫酸覆盖于棉种表面,依靠短绒的毛细管作用充分吸收、浸泡。 期间部分硫酸通过分子扩散,长时间积累,造成空气中硫化物含量不断增加,并伴有刺鼻性气味,危害人身体健康。 拌酸系统除尘点就是除去空气中存在的硫化物,净化作业环境。

1.4.3 烘干筒、摩擦筒除尘点

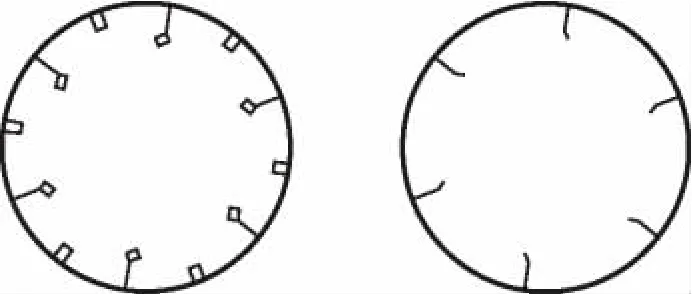

烘干筒、摩擦筒这两个设备是互补的,筒体内部结构如图2 所示,滚筒里面装有抄板、隔板等,棉种在滚筒内相互摩擦,并和滚筒、抄板、隔板继续摩擦、撞击,使短绒与棉种脱离。 烘干筒、摩擦筒除尘点就是除去这些脱落酸绒以及摩擦下来的棉壳、粉尘等。

图2 烘干筒、摩擦筒内部结构剖视图

1.4.4 抛光机除尘点

从摩擦筒出来的棉种还需要抛光机进一步脱绒, 抛光机脱绒属于物理方式, 内置钢丝滚刷和筛板,对棉种脱绒不干净的籽粒进一步处理,去除棉种表面残留的酸液和棉绒,同时,在保证好种子不损伤种皮的情况下使得破碎的种子破碎程度更大甚至完全失去种皮。抛光机除尘点就是除去这些残绒、碎籽以及从棉种上脱落的种皮。

2 除尘工艺

经过多年的探索与实践, 奥凯公司研制并不断完善棉籽制种除尘工艺。

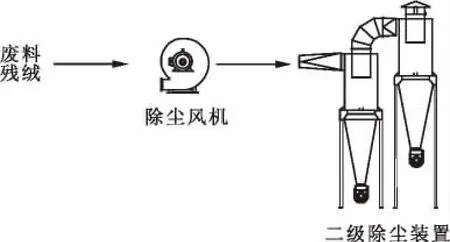

2.1 二级除尘工艺

二级除尘系统是由除尘风机、管道、二级除尘装置组成,其工艺流程如图3 所示,它主要应用于计量暂存仓除尘点、 烘干摩擦筒除尘点以及抛光机除尘点,其中计量暂存仓除尘点配套的是直径为900 mm的联体旋风除尘器, 烘干摩擦筒除尘点配套的是直径为1 600 mm 的联体旋风除尘器, 抛光机除尘点配套的是直径为1 200 mm 的联体旋风除尘器,具体应用时,除尘点的废料、粉尘、酸绒及种皮等杂质通过除尘风机进入一级旋风除尘器, 一级旋风除尘器中的大部分杂质在离心力和重力作用下, 最终沉降到底部经出灰绞龙排出, 另一部分未被沉降的粉尘从排风口向上进入二级旋风除尘器, 通过二级旋风除尘器再次沉降,达到更优的除尘效果。

图3 二级除尘工艺流程图

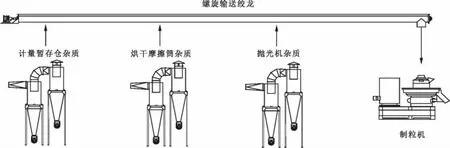

2.2 集尘制粒工艺

硫酸脱绒的杂质重点包括废料、粉尘、酸绒及种皮等, 一般棉种加工生产线的产量可达到3 t/h,每加工出50 t 的成品大概会产生20 t 废料和14 t 酸绒, 走访了多个棉种加工企业了解到, 在生产加工中,根本没有足够大的地方来堆积这些杂质,这些杂质蓬松、重量轻,如果专车运输,成本又太高。基于这种情况奥凯公司首次推出了集尘制粒工艺, 并得到成功应用。集尘制粒工艺,主要依靠螺旋输送绞龙将计量暂存仓、烘干筒、摩擦筒以及抛光机中产生的杂质汇集到一起,最后输送给制粒机,由制粒机压缩成颗粒状,如图4。

图4 集尘制粒工艺流程图

2.3 残绒回收焚烧工艺

残绒回收焚烧工艺采用风力集尘、风力输送,通过高压风机送至特制的送料绞龙, 再由绞龙送到燃烧炉内。 其工艺流程如图5 所示, 硫酸脱绒中的杂质,无论是残绒、种皮还是其它废料,都含有硫酸,尤其是酸绒含酸量达到0.15%,无法二次出售和使用。残绒回收焚烧工艺, 以这些杂质作为燃料在热风炉内充分燃烧,燃烧后的废气、杂质经除尘系统进行收集处理。该工艺已经应用于非洲贝宁项目,因当地煤炭资源匮乏,木炭价格很高,燃料成本高,回收这些杂质再燃烧不仅解决了带酸杂质的处理难题, 节能环保,同时也降低了燃烧成本,可谓一举两得。

图5 残绒回收焚烧工艺流程图

2.4 脱硫除尘工艺

脱硫除尘工艺主要是将计量暂存仓、拌酸系统、烘干筒、 摩擦筒和抛光机的除尘点先用旋风除尘器进行一级除尘,再继续进入脱硫系统进行二级除尘,达到去杂除味的效果。其工艺流程如图6 所示,脱硫系统主要有两种, 按脱硫剂分为氨法脱硫和双碱法脱硫, 氨法脱硫以合成氨为基础, 双碱法以亚硫酸钠、氢氧化钠为基础,尽管设备构造和工艺流程各不相同,但基本原理都是以碱性物质作SO2的吸收剂。脱硫除尘工艺的除尘效果更彻底, 同时大大改善了作业环境,其缺点是设备庞大、投资大、占地面积大,操作技术要求高。

图6 脱硫除尘工艺流程图

3 改进意见

目前已有的各种除尘工艺都有各自的优势和缺陷,应用时要具体分析,从投资、运行、环保等各方面综合考虑来选择一种适合的除尘工艺。 随着科技的发展, 某一项新技术的产生都会涉及到很多不同的学科,因此,留意其他学科的最新进展与研究成果,并把它们应用到除尘技术中是开发新除尘技术的重要途径。

3.1 布袋除尘

布袋除尘器经过这几年的推广使用, 深受各大行业的认可, 它能将粉尘实际的排放质量浓度下降到10 mg/m3以下,比起旋风除尘效果更好。 它是将含尘气流引入滤袋中,通过滤料的空隙,把粉尘和杂质捕集于滤料上。 但目前还无法将布袋除尘工艺应用到硫酸脱绒中,主要是因为硫酸脱绒中粉尘、杂质都含酸,同时带有湿气,高湿气体冷却会产生结露现象,导致粉尘板结在管道中或布袋上,当粉尘中含有SO3时会腐蚀除尘布袋。 如何能将布袋除尘工艺应用到硫酸脱绒中,其关键是找到抗酸、抗腐蚀且寿命长,并保证含有湿气的粉尘不易堵塞空隙的滤料。

3.2 单元隔离

在棉种硫酸脱绒设备的建设的初期, 完全可以考虑将拌酸系统隔离到一个密闭的空间, 作为一个独立的单元来使用,这样除尘方便,效果更佳,同时,也保证了其它加工区域有一个良好的作业环境。

3.3 自动化智能化

在设备作业过程中,通过增加各种传感器,实时地收集酸液浓度、配酸数据,并上传计算机,利用计算机系统对这些数据分析处理, 并对设备进行精细化智能控制,严格控制拌酸系统,确保生产线顺利运行,以此达到提高劳动效率,减轻人工劳动强度的目的,并更好地保证了工人的身体健康。