钢结构高强螺栓紧固与检测装备的自动化路径研究

黄青隆 冯明扬 韩立芳 杨 燕

(中国建筑第八工程局有限公司,上海 200112)

装配式钢结构建筑广泛应用于超高层办公楼、大跨空间结构、工业厂房以及机场航站楼等领域。与使用先进设备进行螺栓连接装配的传统制造业相比,建筑业中钢结构的螺栓连接仍大多依赖人工操作手动安装[1],自动化程度较低。钢结构工程中,螺栓连接节点数量往往较多,人工操作耗时费力。螺栓安装需在结构设计原位进行,工人高空作业施工危险系数高。因此,急需改进钢结构螺栓连接的施工工艺,提高螺栓连接的自动化程度,优化施工效率,改善施工条件。

1 传统高强螺栓的紧固与检测工艺

高强螺栓连接可用于型钢的腹板连接、翼缘连接以及钢管的法兰连接等部位,在传统工业和建筑业等领域应用十分广泛。一般高强螺栓连接副的拧紧分为初拧、复拧以及终拧,要求在一天内完成。初拧扭矩和复拧扭矩约为终拧扭矩的50%,各环节需要在高强螺栓上用不同的颜色标记,终拧结束后螺栓外露丝扣为2~3扣。高强度螺栓连接安装时,在每个节点上应穿入的临时螺栓和冲钉数量不得少于节点螺栓总数的1/3,不得少于2个临时螺栓,且冲钉穿入数量不宜多于临时螺栓数量的30%。安装过程中,应避免高强度螺栓连接副螺纹损伤或沾染脏物,不得用高强度螺栓兼作临时螺栓,且要求在结构构件中心位置穿入方向应保持一致。连接副组装时,螺母带圆台面的一侧应朝向垫圈有倒角的一侧。在初拧、复拧和终拧时,连接处的螺栓应该由螺栓群中央按顺序向外拧紧,从接头刚度大的部位向约束小的方向拧紧。对于大六角头高强度螺栓的质量检测与验收,须借助小锤敲击、节点数抽查以及扭矩扳手现场抽检复核等检查方法。对于扭剪型高强度螺栓的终拧检查,目测尾部梅花头拧断为合格。

受限于人为因素、施工工具匹配和现场施工条件(特别是高空作业、狭小空间作业等条件)等,每个步骤都存在误差(如输出扭矩标定中存在轴力计与实际连接钢板的刚度误差、施拧过程电压的波动误差以及齿轮润滑状态的误差等),造成部分高强度螺栓欠拧和超拧问题突出、节点整体可靠性偏差较大以及施工效率较低问题,难以保证连接质量。简化施工操作步骤是未来高强度螺栓施工发展的重要方向,能够降低人为因素和环境因素对施工的影响。通过可靠的紧固和智能化检测手段减少高强度螺栓在施工过程中欠拧和超拧的问题,可降低螺栓断裂脱落发生的概率,提高施工效率,缩短工期。

2 高强螺栓紧固技术与工具发展现状

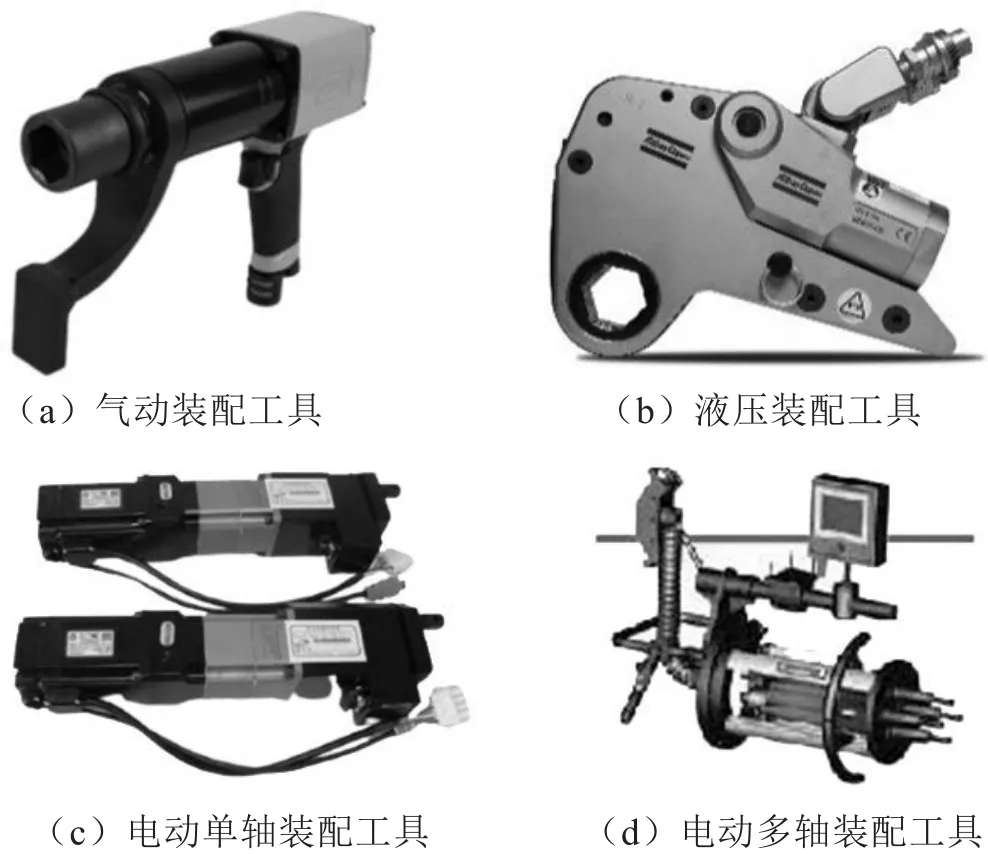

高强螺栓紧固技术的发展经历了套筒扳手和扭力扳手实现的手动装配阶段,气动、液压和电力驱动的半自动装配阶段,以及以机器人技术为依托的全自动装配阶段。发展历程和典型装配工具,如图1~图3所示。螺栓连接装配方法最初由操作人员采用套筒扳手手动装配。随着可方便观察装配扭矩的数显(或指针)扭矩扳手的研发,螺栓连接的手动装配方式进入新阶段,提高了螺栓连接手动装配的便捷性。随着技术的不断革新,螺栓连接的施工装配效率逐步提升,但在拧紧过程中,螺栓连接质量还受到装配工具和人为因素的影响。

图1 手动装配阶段螺栓紧固工具

图2 半自动装配阶段螺栓紧固工具

图3 全自动装配阶段螺栓紧固工具

为减轻螺栓拧紧的劳动强度,基于螺栓连接的过程原理和装配技术原理,借助气压、液压助力装置的螺栓紧固装备在工业领域逐步推广应用,螺栓装配进入半自动装配阶段。半自动化的螺栓连接装配方式与手动装配阶段相比,显著减小了操作工人的工作强度,提高了装配效率。但是,它在装配过程中受冲击振动和噪声影响,往往存在较大的装配误差,难以应用于高精度装配场景。为改善半自动装配方式的不足,降低装配过程的设备扰动,汽车制造领域相关企业研发了基于电力驱动的螺栓连接设备。这种设备更小巧,运行更平稳,有利于提高螺栓的安装精度,使螺栓安装由半自动阶段向全自动阶段过渡。该系统的应用体现了工业螺栓连接装配高度自动化和集成化的水准。

随着自动化技术的发展,不少学者尝试将机器人引入螺栓紧固技术,初步实现了螺栓连接的全自动装配和螺栓孔的精确定位。DUAN等针对人防舱门螺栓的安装要求,研发了一款用于紧固圆形舱门螺栓的机器人[2]。该机器人固定于舱门圆心,能够自动旋转和识别螺栓位置,并执行紧固操作。但是,该机器人不具备移动能力,仅适用于环形排布的螺栓连接。NAM等采用2个线性轨道作为执行器移动滑轨,研制了一款用于工字钢螺栓连接的机器人[3]。该机器人体型较小,可用于简单的工字钢腹板螺栓连接,但无法紧固工字钢的翼缘螺栓,且机器人的移动性较差。近年来,视觉技术逐步应用于螺栓孔位对准。MO等基于3D相机研发了螺栓孔检测系统,可显著改善不同光照条件下的识别精度,实现螺栓装配过程中测定孔的精确定位[4]。

3 高强螺栓自动化紧固与检测装备的实现路径

具备螺栓定位识别、紧固安装和质量检测的螺栓连接机器人,可实现螺栓连接的自动化升级,且其可行性经过了工业螺栓装配领域成功应用的验证,但需解决吊装状态下钢结构构件和节点螺孔的高精度预定位问题、复杂室外自然光环境对视觉识别精度和速度的干扰以及螺栓的自动化紧固识别和质量检测等技术难题。

螺栓连接机器人普遍应用于室外钢结构装配式的节点连接。实际使用中,设备需牢靠固定于钢梁,随钢梁一同由提升机械吊装至指定位置。钢梁构件初步完成定位后,设备可完成螺栓连接节点的对孔、安装、拧紧和质量检测工作,再借助提升机械回到地面或转运至下一任务点。所适用的螺栓类型为大六角型和扭剪型。螺栓直径规格共计3种,分别为M16、M20和M22。具体的作业功能包括3部分。第一,螺栓拧紧。对于已穿孔安装的螺栓,设备可执行螺栓拧紧操作,依据施工规范完成螺栓的初拧和终拧工序。第二,拧紧质量检测。根据施工验收规范,完成大六角高强螺栓和扭剪型高强螺栓的终拧扭矩值检测,并记录施工完成后的节点状态。第三,钢梁行走功能。设备应具有在工字型、H型以及矩形钢梁上行走的能力,且要求行走方式不受钢梁腹板加劲肋等附加构件的影响。

螺栓连接机器人设备尺寸及硬件方面应满足如下需求。第一,设备尺寸与钢梁截面尺寸适配,可满足在梁宽150~400 mm、梁高250~600 mm(各项数值均以50 mm为步进)的钢梁上行走、停驻和防倾覆。第二,设备总质量(包括电池)不应超过40 kg。第三,设备行走机构应具备在钢梁表面行走、刹车停驻和防倾覆的所需硬件。第四,设备控制机构应具有控制芯片,可满足遥控、远程操控和自主行走作业的需求。第五,设备控制机构应具备保障稳定无线网络传输的所需硬件。第六,设备控制机构应具有自主避障和停障所需的传感器。第七,设备控制机构应具有数据传输所需的接口及其他硬件。第八,设备本体应设有存储螺栓连接副的料仓,执行机构应能完成从料仓取出螺栓并将其运至螺孔安装的作业需求。第九,设备执行机构宜配有用于视觉识别和拍照记录的高清摄像头。第十,设备执行机构应结合现有自动化工具进行专项研发,满足大六角螺栓或扭剪型高强螺栓的夹持或拧紧施工需求。第十一,设备能源机构应采用电池和外接电缆2种通电方式,其中电池宜采用快换设计,单块电池续航时间要求在4 h以上。

设备控制器和控制软件需满足如下需求。第一,设备控制器和控制软件可对设备进行遥控操作,结合执行机构的摄像头,实现设备的远程操作功能。第二,设备控制软件应提供施工参数设置,预先设置螺栓节点数量、排布方式、预紧力和螺栓类型,为设备的自动化作业提供参考。第三,设备控制软件应可实时展示工作部位摄像头的拍摄内容,便于人工监督。第四,设备控制软件可实现设备状态记录、质量检测结果和影像资料的自动化记录存储等功能。

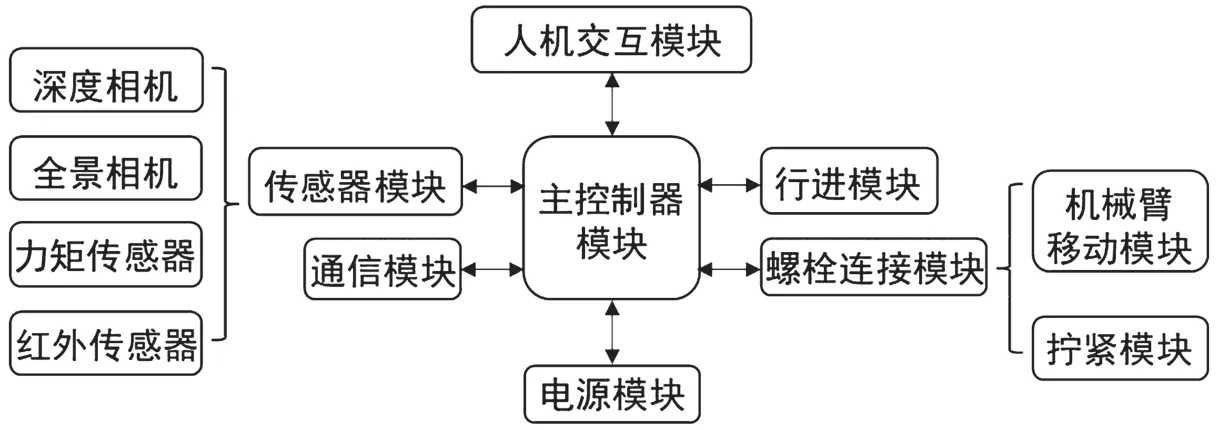

为适应上述应用场景,满足高强螺栓各步骤的功能需求和性能指标,螺栓连接机器人整体系统框架如图4所示。主控模块负责协调控制各功能模块的运行。螺栓拧紧模块通过机械臂对螺栓进行拿取和拧紧,实现机器人的主要装配功能。传感器模块帮助机器人感知周围环境。机器人远程遥控器所带的人机交互界面,不仅能显示当前状态,而且方便操作人员设置工作参数。行进模块负责实现机器人在高空钢梁上行走。通信模块负责机器人本体和远程监控装置之间的数据通信。采用锂电池组作为机器人的动力源,有效驱动电机,实现机器人的行进。通过对电池电量和状态监测可以及时发现电池组存在的问题,确保机器人能够稳定且长续航工作。

图4 螺栓连接机器人整体系统框架

螺栓紧固工艺方面,机器人机械臂在给定的环境中,需要满足一定约束条件的指定起点、终点的自主轨迹行走及运动规划。机器人末端执行器需满足拾取和拧紧2个功能,且螺栓拧紧的控制方法需借助扭矩控制法、扭矩-转角控制法和屈服点控制法。

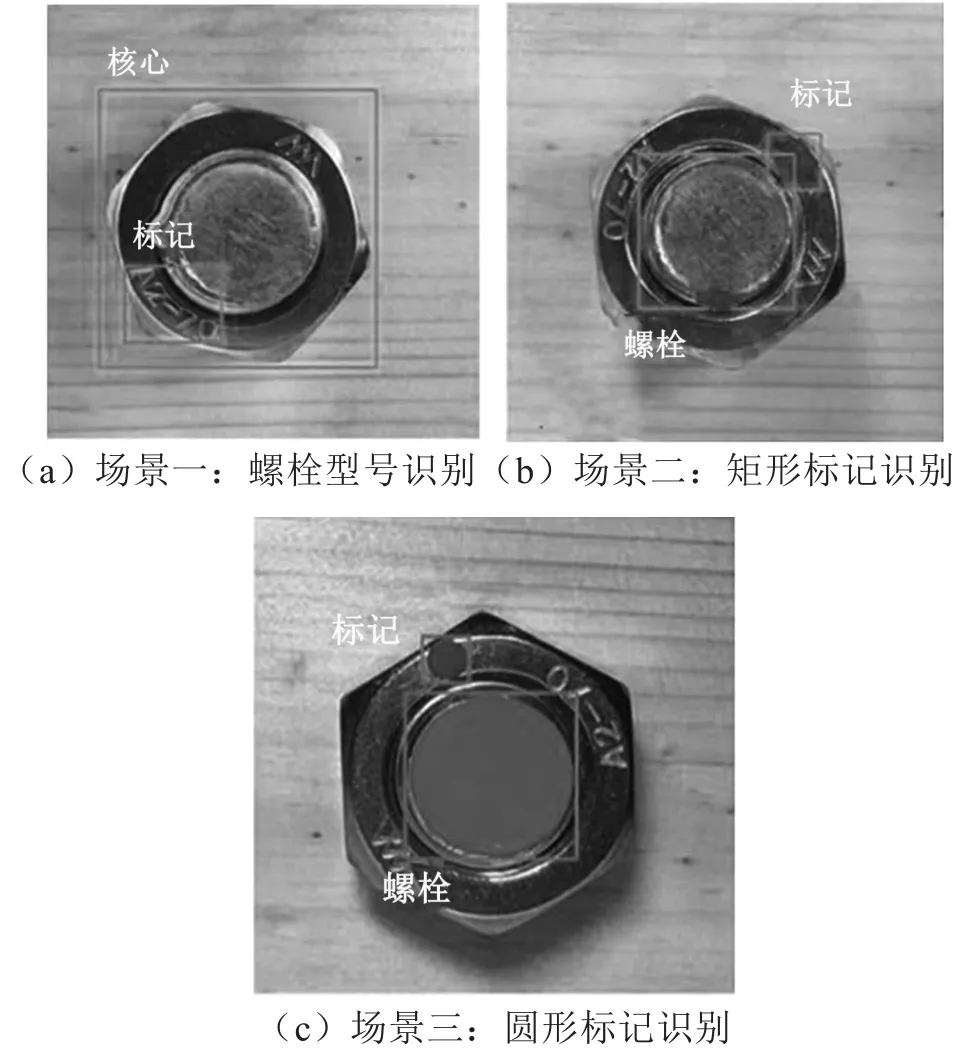

螺栓检测工艺方面,计算机视觉识别算法的改进和3D激光相机的应用,为解决室外光线环境下的物体准确识别问题提供了技术基础。基于深度学习和机器视觉技术可实现螺栓的紧固识别和检测[5]。末端执行器的扭矩数值可自主与规范规定数值进行比对,实现识别精度和力矩检验的互相验证,可作为螺栓紧固质量检测自动化实现的有效途径。基于深度学习和机器视觉技术可开展木结构螺栓小角度松动检测。首先,设计3种识别场景,识别目标分别为螺母自身规格号、矩形标识以及圆形标识,如图5所示。其次,采用单发多箱探测器(Single Shot Multi Box Detector,SSD)算法训练图像数据集。识别角度误差最小的方案是识别圆形物体,误差约为0.38°。经过多轮训练后,识别精度进一步提高,最小识别角度达到1°。最后,对四螺栓连接和八螺栓连接的松动度进行测试,证实了该低成本、高精度的检测方法在螺栓连接松动检测的可行性。

图5 基于机器视觉的螺栓松动检测技术

4 结语

简化施工操作,降低人为因素和环境因素对施工的影响,是高强度螺栓紧固与检测技术的发展趋势。基于目前的工业螺栓装配技术,研发具备螺栓定位识别、紧固安装和质量检测功能的小型、轻量化螺栓连接机器人。螺栓连接机器人借助图像识别和扭矩数值比对技术,可实现螺孔连接的可靠紧固。