旋转机械故障诊断仪的设计研究

李云聪 李云峰

(山西工程科技职业大学,太原 030619)

旋转机械设备运行时,机轴转动产生摩擦力,通过轴承传递到机器外壳,结合历史状况处理分析测取信号诊断设备当前的运行状态,并采取针对性措施保证机械设备运行的最优效果。利用传感器采集机械设备运行产生的振动信号,通过谱图对比分析及时诊断设备故障,掌握设备运行的实时状态,以判断发生故障的部位,防止计划外停机。本文设计的旋转机械故障诊断仪可以及时发现设备故障,减少重大事故的发生,通过分析设备故障制动的记录信息和异常运行状态判断发生故障的原因和部位,延长设备运行周期,减少维修费用。

1 旋转机械设备故障诊断仪的技术背景

1.1 旋转机械故障原因

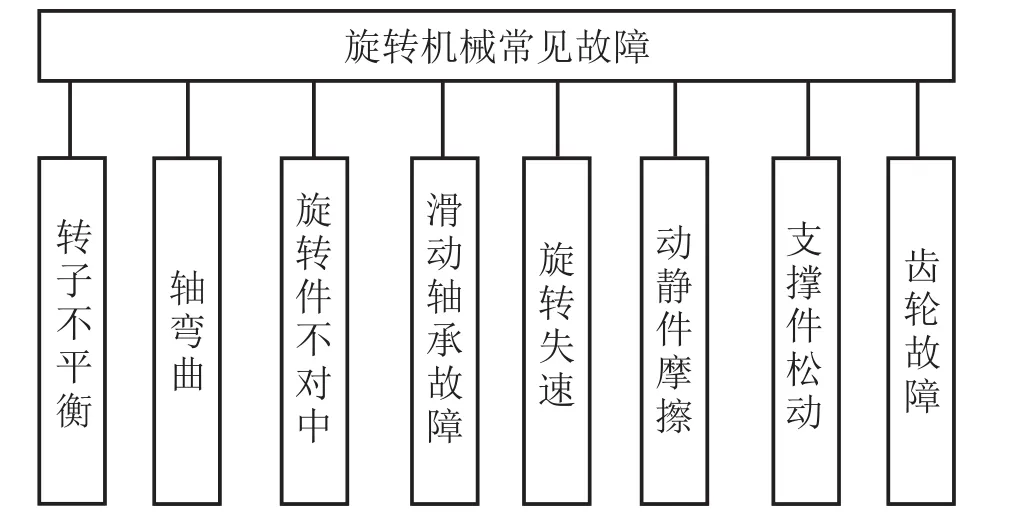

旋转机械发生故障的表现是功能异常。早期故障并不会对机械造成巨大损伤。旋转机械运动部件出现故障时会引起机械振动,原因包括转动部件不平衡、传动带损坏以及联轴器安装不对中等[1]。振动信号可以直接反映旋转机械设备的运行状态。故障信号的幅值较小,使用常规信号处理技术难以提取其脉冲信号,需要建立故障特征数学模型,对振动信号进行滤波降噪,将故障特征频率与故障库匹配[2]。滚动轴承长期运转轴承会出现疲劳、剥落以及裂痕等现象,存在潜在危害。滚动体自转时与滚道接触,会受到不同的脉动力。在滚动中,滚动体裂痕故障点随机碰到内外圈,导致故障频率实际提取值与理论计算存在偏差。旋转机械常见故障如图1所示。

图1 旋转机械常见故障

1.2 旋转机械故障诊断原理

振动监测指对机器进行定期健康检测。振动测量仪器给出数值和标准值,根据某点振动值的变化来判断机器状态,再利用振动测量仪器和振动频谱确定故障的发生原因[3]。振动监测法是机械设备故障监测普遍采用的方法。目前,振动分析应用方法成熟,机器发生异常时振动情况发生改变,分析振动信号就可以监测设备状态。振动监测法从最初铁路工人敲击轴承根据声音辨别故障,发展到用传感器监测轴承振动参数根据信号处理算法判断故障。目前的振动监测法适用于各种设备。

2 旋转机械设备故障诊断的技术研究

随着现代工业的发展,机械设备结构功能日益复杂,使得设备部件间紧密相连。在连续生产机械系统中,如果某台设备故障未排除,将会影响生产链的整体运行[4]。旋转机械广泛应用于工业生产,在煤炭、电力等制造行业发挥着重要作用。旋转机械因不可控因素出现故障,会影响机械的正常功能,导致维修费用的增加,影响产品的竞争力。故障诊断技术是机械制造领域的重要部分。人们对旋转机械的故障进行大量研究,使得故障诊断技术的研究范围不断扩大。

大型旋转机械由各种设备组合而成,会因零部件加工制造等出现误差,造成机械故障隐患。机械运行失稳,会导致工作状态发生变化。齿轮装置传动机械中,60%的故障与齿轮有关[5]。随着故障诊断技术的快速发展,出现了多种故障诊断方法。根据原理的不同,故障诊断法可分为基于解析模型的方法和基于信号处理的方法两种。基于解析模型的方法是通过已知条件建立准确的对象数学模型,而基于信号处理的方法是指被控对象输出信号。目前,旋转机械故障诊断涉及传感器与检测技术、自动控制技术以及计算机技术等领域。故障诊断系统的功能大多基于单振动信号,结构大部分是客户端/服务器(Client/Server,C/S)架构。单段振动信号分析忽略了历史故障数据,对故障诊断经验要求较高,不利于旋转机械故障的诊断监测。

3 旋转机械故障诊断仪的设计实现

3.1 数据采集仪硬件

数据采集仪有信号采集与分析处理机制,具有快速数据回显和稳定的数据通信功能。采集设备运行时会产生振动信号,通过对比分析诊断设备故障。数据采集仪硬件包括采集模块、信号处理模块、前置处理模块、选择性抗混处理模块、模数(Analog/Digital,A/D)转换模块、主运算模块、通信模块以及存储模块等。采集模块用于采集机械设备装填数据;信号处理模块包括信号放大电路和选择电路;选择性抗混处理模块包括滤波芯片U42和U43,通过A/D转换模块连接主运算模块。数据采集电路如图2所示。

图2 数据采集电路

机械设备的采集模块包括多个传感器,通过信号放大电路放大采集信号,处理信号经第一选择电路输出后传递到前置处理模块,由程控放大器处理后输送到选择性抗混处理模块,通过A/D转换模块转换为数字信号输送到运算模块。整个过程可以及时发现机械设备故障,避免事故的发生。通信模块可以实现诊断仪和外界数据的交互。存储主运算模块处理采集运算逻辑。通过采集信号滤波放大,第一电路选择后去除信号杂波,提高抗干扰性能。选择电路将采集信号分选处理,及时发现设备故障避免发生事故。此外,可以通过数据记录分析故障原因,为设备维修提供依据。

3.2 监测故障诊断软件

旋转设备故障诊断的常用方法是利用振动信号分析反映设备的运行状态,提炼特征信息以反映旋转设备的振动幅值变化,提高监测诊断灵敏度。机械故障诊断仪以时频分析技术为基础,增强监测诊断灵敏度。时域波形分析能够实时显示多种有量与无量参数。小波形分析用于设备损坏的精密诊断。平均分析包括时域同步与平均谱。三维谱分析可用于判断共振等故障。系统总体设计方案如图3所示。

图3 系统总体设计方案

频谱分析包括幅值谱和相位谱等。数谱可用于旋转机械常见的故障分析。长波分析模块利用通用方法捕捉故障信号。振动信号不稳定时,采用长波形分析振源。轴心轨迹是X方向和Y方向的振动量合成。电机带动辅助传动设备运行。设备从起机到工作转速,经历了临界转速。启停车分析可以测量设备临界转速。设备物体有固定频率,利用敲击测试可以确定部件的固有频率。转子平衡在设备振动中占比较大,如果发现设备故障存在转子不平衡现象,可以利用测量分析模块进行校正。

4 结语

本文介绍了旋转机械故障诊断仪技术,阐述机械故障诊断仪的软硬件设计。随着工业生产技术的发展,生产设备开始向智能自动化方向发展,形成具有整体性的生产链,对设备的安全可靠性提出了更高要求。旋转机械设备广泛应用于钢铁电力等行业。旋转机械故障诊断可以保证生产的安全运行。随着《中国制造2025》战略的实施,国内工业领域自动化市场规模不断扩大。旋转机械是工业领域的核心设备,预测设备状态趋势可以减少故障的发生,提高设备的安全可靠性。