一种涂饰用的新型复合艺术涂料制备及应用效果

刘轲

摘要:针对传统皮革存在的防水、耐候和热稳定性不足的问题,提出制备一种新型的皮革涂饰用复合材料,并对复合材料的性能和涂饰复合材料后皮革性能进行研究。结果表明,制备的复合材料综合性能表现良好,其热分解温度为363 ℃;同时经过600 ℃高温分解后,涂膜残余量为3.5%,在紫外区的吸收强度达到9.4,极限氧指数达到了25.5%,表现出良好的热稳定性、耐候性和阻燃性能。覆涂在皮革上后,皮革拉伸强度达到19.6 MPa,导热系数和吸水率分别为0.086 7 W/(m·K)和107.6%,表现出良好的机械性能、保温性能和耐水性能。

关键词:皮革涂饰; 皮革性能;复合涂料;热稳定性

中图分类号:TQ635文献标志码:A文章编号:1001-5922(2023)12-0092-04

Preparation and application effect of a new type of composite art paint for finishing

LIU Ke

(Xian Siyuan University ,Xian 710038,China)

Abstract:In order to solve the problems of traditional leather materials,a new type of composite material for leather finishing was proposed.The test results that the composite prepared with the mass percentage of osteinion medium (OM) of 15% had good comprehensive performance,its thermal decomposition temperature was 363 ℃,after the high temperature decomposition at 600 ℃,the residual amount of the coating film was 3.5%,the absorption strength in the ultraviolet zone reached 9.4,and the limiting oxygen index reached 25.5%,showing good thermal stability,weather resistance and flame retardancy.After coating on leather,the tensile strength of leather reached 19.6 MPa,the thermal conductivity and water absorption were 0.086 7 W/(m·K) and 107.6% respectively,showing good mechanical properties,thermal insulation and water resistance.

Key words:leather finishing;leather properties;composite paint;thermal stability

隨着人们对生活质量更高的要求,皮革材料已经成为了人们生活中不可或缺的用品之一。但目前国内对于皮革的生产还存在很多的问题,因此需要对皮革产品进一步优化。皮革涂饰是增强皮革性能的有效方法,但皮革涂饰的性能还有进一步提升空间。为了得到性能更优的皮革涂饰材料,试验借鉴部分研究者的方法[1],制备出一种新型皮革涂饰涂料,为皮革的发展提供参考。

1试验部分

1.1材料与设备

1.1.1主要材料

十四烷基酸(TA):AR,穗华生物;氨水:CP,广宇化工;无水乙醇:AR,金恩新材料;钛酸四丁酯:AR,普莱华化工;浓硫酸:AR,德力化工;天然石墨:CP,永顺矿产;硝酸钠:AR,宸鸿生物;高锰酸钾:AR,衡工环境科技;双氧水:AR,奥丽威化工;稀盐酸:AR,墨星生物;丙烯酸丁酯(BA):AR,彩鑫化工;十二烷基硫酸钠(SDS):AR,今佳新材料;十二烷基酚聚氧乙烯醚(OP-10):AR,润广能源科技;碳酸氢钠:AR,天科生物科技;甲基丙烯酸甲酯:AR,彦硕化工;苯乙烯(St):AR,詹林化工;氨基酸(AA):AR,祥芮环保科技。

1.1.2主要设备

FD-2C-80型真空干燥箱(继谱电子科技);AXTG16G型高速离心机(安信实验仪器);DS-8510DTH型超声波清洗机(奥析科学仪器);UV756 型紫外可见分光光度计(奥析科学);DM300 型固液界面分析仪(纽迈分析仪器);HC-2型氧指数测定仪(盛世慧科);WDW型电子万能试验机(中研试验机);DRPL-3B型导热系数仪(航天伟创设备)。

1.2试验方法

1.2.1TA-TiO2 的制备

(1)在装有搅拌器、冷凝管和温度计的圆底烧瓶中依次放入2.8 g十四烷基酸(TA),80 mL无水乙醇和6 mL氨水,打开搅拌机进行搅拌,搅拌时间为10 min;

(2)对圆底烧瓶进行加热,待体系温度稳定至60 ℃后,以滴加的形式往烧杯内添加钛酸四丁酯的乙醇溶液,滴加时间应控制在30 min内,滴加结束后恒温反应8 h;

(3)分别在无水乙醇和水中进行离心洗涤,洗涤次数为3次。洗涤结束后置于FD-2C-80型真空干燥箱内真空烘干,干燥温度为60 ℃。干燥结束后,得到十四烷基酸改性纳米二氧化钛(TA-TiO2,简称为TT)。

1.2.2氧化石墨烯的制备

(1)在冰水浴和机械搅拌的情况下,在40 mL质量浓度为98%的浓硫酸中依次放入1 g天然石墨和0.5 g硝酸钠,使其充分反应。在反应的过程中,60 min内分3次将3 g高锰酸钾滴加至反应混合溶液中。恒温继续反应,反应温度和时间分别为35 ℃和2 h;

(2)反应结束后,快速将80 mL去离子水倒入反应混合物,提升反应溫度并进行保温处理,反应温度和时间分别为80 ℃和15 min;

(3)在混合液中倒入240 mL去离子水,置于室温环境自然冷却,待温度下降至30 ℃后,加入12 mL质量浓度为30%的双氧水,然后依次用质量浓度为5%的稀盐酸和去离子水对反应产物进行洗涤,得到pH值为6的悬浊液,然后进行超声分散;

(4)将超声后纳米片水溶液置于FD-2C-80型真空干燥箱中进行真空冷冻干燥处理,冷冻温度为-30 ℃,得到氧化石墨烯纳米片。

1.2.3TA-TiO2-GO纳米复合材料的制备

(1)在圆底烧瓶中依次放入180 mL无水乙醇,2.8 gTA、12 mL氨水和0.1 gGO,搅拌使物料混合均匀,在搅拌的同时,将体系温度提升至60 ℃。

(2)在30 min内将钛酸四丁酯的乙醇溶液滴入反应物中,保温继续反应1 d。剩余步骤与1.2.1步骤(3)一致。

1.2.4OP乳液的制备

(1)在30 mL去离子水中溶入0.5 gSDS、0.1 g碳酸氢钠,得到复配乳化剂;

(2)取11 mL复配乳化剂,依次放入6 gBA、3.6 gMMA、1.2 gSt和0.3 gAA,充分搅拌使其完全溶解,然后进行乳化,得到预乳化单体Ⅰ;

(3)取8 mL复配乳化剂,依次放入4 g BA、2.4 g甲基丙烯酸甲酯(MMA)、0.8 g St 和一定量甲基丙烯酸十八酯,乳化后得到预乳化单体Ⅱ;

(4)在11 mL复配乳化剂中依次放入6 g BA、3.6 g MMA、1.2 g St和0.3 g AA,提升反应温度至80 ℃后进行强力搅拌,搅拌时间为30 min;

(5)维持该温度,将过硫酸铵引发剂缓慢滴加至反应体系中,然后放慢搅拌速率,继续进行反应,反应时间为1 h;

(6)同时将预乳化单体Ⅰ和过硫酸铵水溶液同时滴加至混合物中继续反应,反应时间为1 h。反应结束后,继续朝反应物中滴加预乳化单体Ⅱ和过硫酸铵水溶液,滴完后将反应体系温度提升至85 ℃继续反应,反应时间为85 ℃,得到十二烷基酚聚氧乙烯醚(OP)乳液。

1.2.5TA-TiO2-GO/OP的制备[2]

在1.2.4步骤(4)中添加0.03 gTA-TiO2-GO进行搅拌,其余步骤与1.2.4相同,得到TA-TiO2-G/OP(简称为TTG/OP)。

1.2.6皮革涂饰工艺

提前对皮革表面进行清洁,然后将制备的涂料通过喷涂的方式涂饰在皮革表面,然后置于烘箱中烘干,烘干温度为60 ℃,然后皮革熨平。重复喷涂烘干和熨平步骤3次,得到涂饰后皮革。

1.3性能测试

1.3.1紫外测试

在石英圆片上均匀涂覆复合材料乳液,然后置于阴暗干燥环境自然成膜。将石英圆片放入真空干燥箱中进行烘干处理,烘干温度为60 ℃。取下复合膜,置于UV756 型紫外可见分光光度计内,进行紫外吸收光强度试验。

1.3.2极限氧测试

将复合材料置于真空干燥箱内,调节至空气模式静置2 d,然后通过HC-2型氧指数测定仪对材料极限氧指数进行分析。

1.3.3机械性能测试

参照GB/T 528—2006对材料机械性能进行测试[3]。提前将复合材料制作成110 mm×30 mm哑铃形状并置于标准大气压条件下处理1 d。然后通过WDW型电子万能试验机对材料机械性能进行测试。

1.3.4导热系数测试

在真空干燥机器的作用下对复合材料真空干燥1 d,然后通过DRPL-3B型导热系数仪测试材料的导热系数。

1.3.5吸水率测试

将复合涂膜制成2 cm×2 cm大小并对其进行称重,然后完全浸于去离子水中,1 d后取出样品并将表面擦干,再次称重计算吸水率。

吸水率表达式[4-5]:

W=M1-M0M0×100%(1)

式中:W为吸水率,%;M0、M1分别为吸水前、后样品质量,g。

2结果与讨论

2.1热性能分析

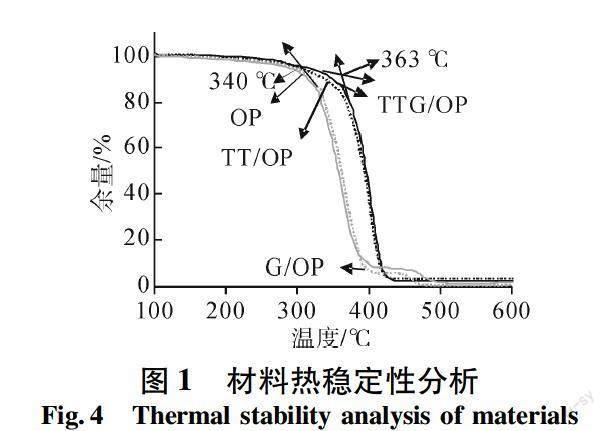

TTG/OP复合涂膜的热稳定性,结果如图1所示。

由图1可知,TTG/OP复合涂膜的热分解温度最高,达到了363 ℃,明显高于其他复合涂膜样品的304 ℃。当温度提升至600 ℃时,热分解基本完成,此时TTG/OP复合涂膜残余量约为3.5%,而其余2种复合涂膜的残余量约为1.9%左右。这说明TTG/OP复合涂膜具备较好的热稳定性。

2.2耐候性能分析

TTG/OP复合材料的耐候性能,结果如图2所示。

由图2可知,TTG/OP复合材料在紫外区的吸收强度最高,达到0.94,其余材料的紫外吸收强度均无法达到此高度。这说明该复合材料涂覆的皮革材料,在紫外条件下能存留更长的时间,具备更长的使用寿命[6-12]。

2.3阻燃性能分析

TTG/OP复合材料的阻燃性能,结果如表1所示。

由表1可知,经过氧化石墨烯协同纳米TA-TiO2纳米微粒材料协同改性后,材料的极限氧指数明显增加,TTG/OP的极限氧指数达到了25.5%。这说明该涂膜覆涂于皮革材料上后,在一定程度上赋予了皮革材料阻燃性能。

2.4机械性能分析

对复合材料涂饰的皮革进行机械性能测试[13-15],结果如表2所示。

由表2可知,TTG/OP复合材料涂覆在皮革上后,机械性能明显高于其他样品。经过TTG/OP复合材料涂覆的皮革材料拉伸强度是未经过任何涂饰的皮革样品拉伸強度的2倍,其他性能也有了较大的提高,这说明经过复合材料涂覆后,皮革的整体机械性能得到了提升。

2.5保温性能和耐水性能

TTG/OP复合材料的保温性能和耐水性能,结果如表3所示。

由表3可知,经过TTG/OP复合材料涂覆后,皮革的导热系数和吸水率均明显降低,分别为0.086 7 W/(m·K)和107.6%。这说明复合涂膜对皮革的保温性能和耐水性能有明显提升作用。

3结语

(1)TTG/OP复合涂膜热分解温度为363 ℃,经过600 ℃高温分解后,涂膜残余量为3.5%,具备较好的热稳定性;

(2)TTG/OP复合材料在紫外区的吸收强度最高,达到0.94,表现出良好的耐候性能;

(3)TTG/OP的极限氧指数达到了25.5%,表现出良好的阻燃性能;

(4)TTG/OP的机械性能明显高于其余样品,涂覆在皮革上后,皮革拉伸强度达到19.6 MPa,其余机械性能也得到了明显提升;

(5)覆涂了TTG/OP 材料的皮革导热系数和吸水率分别为0.086 7 W/(m·K)和107.6%,表现出良好的保温性能和耐水性能。

【参考文献】

[1]杨林,潘卉.无机纳米微粒/聚合物复合皮革涂饰剂的研究进展[J].河南大学学报(自然科学版),2021,51(5):577-587.

[2]刘国兴.无机纳米微粒/聚合物复合皮革涂饰剂的制备及性能研究[D].开封:河南大学,2021.

[3]沈一鸣,马建中,范倩倩.天然多糖与纳米材料在皮革无铬鞣制中的研究进展[J].精细化工,2022,39(5):865-872.

[4]刘素清,李金朋,芮浪,等.3种胶原蛋白基皮革填充材料在无铬鞣工艺中的应用研究[J].中国皮革,2021,50(8):1-7.

[5]杨帆,马建中,祝茜.金属有机框架材料在聚丙烯酸酯类皮革涂饰剂中的应用[J].化工新型材料,2022,50(4):247-252.

[6]安文,马建中,徐群娜.酪素基rGO复合乳液的制备及其阻燃性能[J].精细化工,2021,38(5):1045-1052.

[7]刘国兴,潘卉,王晓冬.长链烷基酸改性纳米TiO2-氧化石墨烯/功能聚合物复合皮革涂饰剂的制备及应用[J].河南大学学报(自然科学版),2020,50(3):317-324.

[8]高雪雨,闫莉.磷系阻燃剂阻燃聚乳酸及其增韧改性研究进展[J].工程塑料应用,2021,49(12):162-166.

[9]高振昊,任向征,苗志伟.磷系阻燃剂阻燃聚碳酸酯研究进展[J].化学通报,2021,84(11):1191-1199.

[10]郝聃,王锐,王文庆.硼系阻燃剂在高聚物阻燃中的应用研究进展[J].高分子材料科学与工程,2021,37(5):115-123.

[11]钟豪,何泽稀.装配式建筑用硅烷改性聚醚胶的制备及性能分析[J].粘接,2022,49(10):22-26.

[12]孙艺,姜润韬,金晶,等.高分子材料阻燃与抑烟的分立设计思想[J].化工学报,2022,73(1):18-31.

[13]孙焕梅.PVC运动手套用水性聚氨酯涂饰剂的发展趋势[J].粘接,2022,49(5):65-68.

[14]汪俊超,陈晓婷,程宝箴,等.高磷含量皮革阻燃剂的合成与应用[J].天津科技大学学报,2020,35(2):30-34.

[15]陈坤,冯裕智,唐旭东.含氟聚丙烯酸酯皮革涂饰剂的制备及性能[J].合成树脂及塑料,2019,36(1):18-23.