基于环保的乐器用改性胶粘剂制备及性能测试研究

杜杨,仰亮,赵君

摘要:为增加乐器用胶粘剂的环保性,试验采用乙二醛改性聚乙烯醇(PVA)作为保护胶体,制备了一种聚醋酸乙烯酯(PVAc)胶粘剂,并对其性能进行研究。结果表明,以乙二醛改性PVA作为保护胶体,可以使胶粘剂乳液聚合物的玻璃化温度降低为6.5 ℃,从而增强胶粘剂的低温成膜能力和抗冻融性能,确定最佳乙二醛改性PVA的缩醛度为17%,最佳引发剂掺量为0.3%、叔碳酸乙烯酯(VeoVa)掺量为10%。试验制备的乐器用胶粘剂耐水性、黏度性能良好,湿态和干态粘接强度能分别达到2.8、11.5 MPa,粘接性能良好。制备的聚醋酸乙烯酯(PVAc)乐器用胶粘剂综合性能良好,符合实际应用指标要求。

关键词:胶粘剂;聚醋酸乙烯酯;耐水性;黏度;粘接强度

中图分类号:TQ437文献标志码:A文章编号:1001-5922(2023)12-0042-05

Research on the preparation and performance testing of modified adhesive for musical instruments based on environmental protection

DU Yang,YANG Liang,ZHAO Jun

(Anhui Radio,Film and Television Vocational and Technical College,Hefei 230011,China)

Abstract:In order to increase the environmental friendliness of adhesive for musical instruments,a polyvinyl acetate (PVAc) adhesive was prepared using glyoxal modified polyvinyl alcohol (PVA) as a protective colloid,and its performance was studied.The results showed that the glass transition temperature of viscose lotion polymer was reduced to 6.5 ℃ by using glyoxal modified PVA as protective colloid,thus enhancing the low-temperature film forming ability and freeze thaw resistance of the adhesive;The optimal acetal degree of PVA modified by glyoxal was determined to be 17%,the optimal initiator content was 0.3%,and the optimal tertiary ethylene carbonate (VeoVa) content was 10%.The adhesive for musical instruments prepared in this experiment had good water resistance and viscosity performance,and the wet and dry bonding strengths reached 2.8 MPa and 11.5 MPa respectively,indicating good bonding performance.The polyvinyl acetate (PVAc) musical instrument adhesive for musical instruments has good comprehensive performance and meets the requirements of practical application indicators.

Key words:adhesive;polyvinyl acetate;water resistance;viscosity;bond strength

传统乐器用的木材胶粘剂存在高成本、环保性低等问题,为此,制备经济性、环保且性能优良的胶粘剂成为科学发展的一个热点[1]。对此,许多学者进行了研究,如在胶粘剂乳液聚合物中加入丙烯酸丁酯、苯乙烯等材料,制備了一种高性能木材胶粘剂[2]。通过在材料中加入环氧大豆油丙烯酸酯(AESO)、六亚甲基二异氰酸酯(HDI)进行改性,制备了一种木材用的无醛胶粘剂[3]。制备了一种桉木纸浆纤维基木材用胶粘剂[4]。醋酸乙烯酯(VAc)拥有良好的单体活性,经济性强并且绿色环保[5]。基于此,为增加乐器用胶粘剂的经济性、环保性,本试验采用乙二醛改性聚乙烯醇(PVA)作为保护胶体,制备了一种聚醋酸乙烯酯(PVAc)胶粘剂,并研究其性能。

1试验部分

1.1材料与设备

(1)主要材料。聚乙烯醇(PVA):工业级,湖南燕青化工;质量分数40%乙二醛:AR,山东铭悦化工;质量分数33%盐酸:AR,苏州华杰化工;醋酸乙烯酯(VAc):工业级,山东华昱化工;叔碳酸乙烯酯(VeoVa):工业级,济南鑫超瑞化工;双丙酮丙烯酰胺(DAAM):工业级,中山市迪欣化工;己二酰肼(ADH):工业级,广州佰顺化工;过氧化氢叔丁醇(TBHP):AR,江苏豪隆化工;甲醛次硫酸钠(FSS):济南嘉阳化工;氨水:试剂级,广汉氨源化工;小苏打:AR,河南碧云源环;对苯二酚:AR,山东中润海化化工;酒石酸:工业级,苏州市盟恩化工;过氧化氢:工业级,郑州恒欢生物科技。

(2)主要设备。250 mL型恒压滴液漏斗(安徽韦斯实验设备);101S型搅拌器(河南麦克斯仪器);DF-101S型水浴锅(河南玮津仪器);RD1020型电子天平(深圳市荣达仪器);1215型蛇形回流冷凝管(盐城科鼎科技);ZY-NDJ型黏度计(东莞中谊精密仪器);HNB-DSC-100型扫描量热仪(厦门森倍科技);MS-502型万能试验机(东莞市星河精密仪器)。

1.2试验方法

1.2.1乐器用胶粘剂的制备

(1)将恒压滴液漏斗和蛇形回流冷凝管安装到四口烧瓶上,然后加入适量的去离子水,在65 ℃水浴环境下一边慢慢加入适量的聚乙烯醇(PVA)一边搅拌,然后升温至90 ℃继续搅拌1.5 h;

(2)搅拌完成后,将水浴温度调至60 ℃,用盐酸调节四口烧瓶内液体pH值至2.0,然后将适量的乙二醛溶液,通过恒压滴液漏斗在0.5 h内慢慢加入到PVA中,之后在80 ℃水浴环境下反应0.5 h,将水浴温度调至60 ℃。最后自然冷却,获得保护胶体乙二醛改性PVA;

(3)在装有保护胶体乙二醛改性PVA的四口烧瓶中,加入占总乳液质量1.5%的乳化剂、适量的水以及占总乳液质量10%的乙烯-醋酸乙烯酯(VAE)种子乳液,再加入少量的小苏打,在恒温水浴65 ℃环境下,搅拌0.5 h[6];

(4)在烧瓶中加入还原剂,然后快速将水浴温度升高到75 ℃,按试验需要用恒压滴液漏斗,在5 h内加入适量过氧化氢叔丁醇和甲醛次硫酸钠引发体系;

(5)在恒温90 ℃环境下,在烧瓶中继续加入少量的双氧水,进行熟化处理1 h,然后将水浴温度调至45 ℃,滴入适量氨水调节pH值至8.0,再倒入溶解处理后的己二酰肼(ADH),继续搅拌0.5 h;

(6)将四口烧瓶降温并过滤,获得乳白色的聚醋酸乙烯酯(PVAc)胶粘剂乳液。

1.2.2胶粘剂试件的制备

(1)准备好云杉木试件,将1.2.1中制备好的胶粘剂乳液均匀涂覆在2块试片的胶接面上,涂胶量为(125±25) g/m2;

(2)在室温环境下,用1 MPa的压力将2块云杉木试片的胶接面粘接在一起,加压时间为24 h,然后自然陈化72 h,获得胶粘剂试件。

1.3性能测试

1.3.1DSC分析

通过扫描量热仪对样品进行测试。

1.3.2黏度测试

通过黏度计对胶粘剂试样进行测试,其中,黏度计转速为60 r/min。

1.3.3吸水率测试

将胶粘剂试件处理为5 cm×5 cm的尺寸,称取试件的初始质量,然后在水中浸泡处理24 h,取出并擦干表面水分,继续称取试件的质量,计算胶粘剂吸水率,吸水率公式[7]:

η=m1-m0m0×100% (1)

式中:η为吸水率,%;m0为试件初始质量,g;m1为试件吸水处理后质量,g。

1.3.4转化率

每次间隔1 h,将胶粘剂乳液聚合时的2 g聚合物放入坩埚中,前后称量坩埚质量(W0),以及装有聚合物时的质量(W1),之后往坩埚中加入少量对苯二酚,在100 ℃恒温环境下干燥处理2 h,然后称取质量,记为W2,分析聚合物的转化率情况。

1.3.5粘接强度测试

通过万能力学试验机对胶粘剂试件进行测试,测试试件的压缩剪切强度,并分析胶粘剂的粘接强度。

2结果与分析

2.1DSC分析

图1为胶粘剂乳液聚合物时的DSC分析结果,展现了聚合物的玻璃化温度。

由图1可知,当温度为-2.5 ℃时,聚合物开始玻璃化,其玻璃化中点温度为6.5 ℃;当温度为10.6 ℃时,聚合物的玻璃化终止。究其原因,在胶粘剂乳液聚合物中,含有乙二醛改性PVA以及总乳液质量分数10%的乙烯-醋酸乙烯酯(VAE)种子乳液,VAE中含有单体乙烯,其中的分子链柔软度增加,从而降低胶粘剂乳液聚合物玻璃化的中点温度;同时,聚合物中各物质的交联反应,使内聚效应增加,从而降低中点温度。对比未改性的聚醋酸乙烯酯(PVAc)聚合物,经过改性后的胶粘剂乳液聚合物中点温度有所下降,仅为6.5 ℃[8]。这表明,本试验制备的胶粘剂乳液聚合物,在低温环境下活性良好,粘接性增强。本试验的胶粘剂乳液具备良好的初期黏度、成膜能力以及在冻融环境下的稳定性。2.2保护胶体作用效果分析

2.2.1胶粘剂黏度

图2为保护胶体缩醛度与胶粘剂黏度的关系。

由图2可知,当缩醛度增大时,胶粘剂的黏度呈现先增后减的现象。当缩醛度为5%~17%时,胶粘剂的黏度缓慢上升;当缩醛度为5%时,黏度为6 800 MPa·s;当缩醛度为17%时,黏度升至9 056 MPa·s,增幅为33.2%;当缩醛度达到21%时,胶粘剂的黏度达到峰值,为12 200 MPa·s。黏度过大,不利于胶粘剂的实际使用;当缩醛度继续增加,达到25%时,黏度出现下降的情况。究其原因,在乙二醛改性PVA保護胶体缩醛化反应的过程中,材料内游离的PVA分子由无规则运动到相互连结,形成多个环状结构,从而降低材料内分子活性,因此,胶粘剂的黏度出现上升的变化。然而,缩醛度过高,增加材料中的醚键数量,从而使胶粘剂乳液变得稀薄,黏度降低[9]。当胶粘剂中保护胶体的缩醛度为17%时,胶粘剂的黏度较好。

2.2.2胶粘剂耐水性

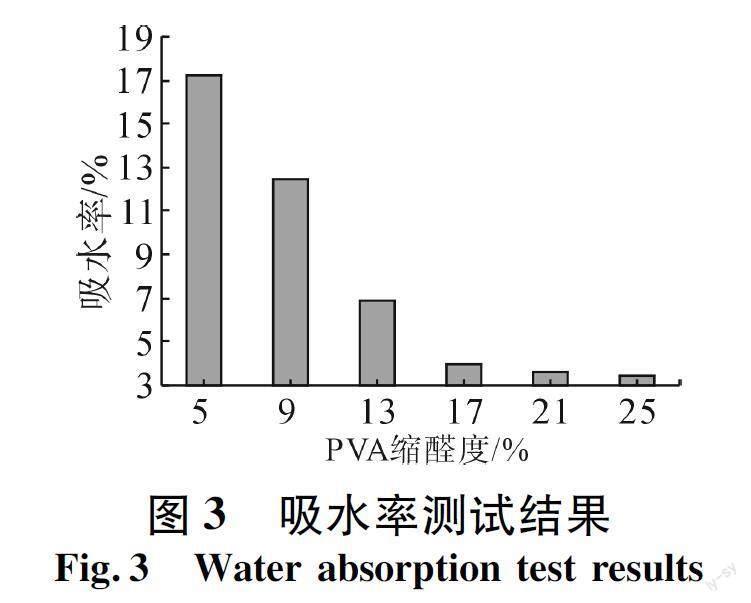

图3为在不同保护胶体缩醛度情况下的吸水率测试结果。

由图3可知,随着保护胶体缩醛度的不断增加,胶粘剂的吸水率先下降,然后逐渐趋于平稳。当保护胶体缩醛度为5%时,胶粘剂吸水率为17.2%;当缩醛度增至17%时,胶粘剂吸水率达到下降拐点,为4.0%;随着保护胶体的缩醛度继续增多,吸水率变化较小。究其原因,本试验采用的保护胶体为经过乙二醛改性的PVA,随着缩醛化反应的进行,PVA分子上的羟基被逐渐替换为亚甲基,羟基的数量减少,材料亲水性降低,疏水性增加;同时,材料中PVA分子的对称结构被破坏,抑制了PVA分子间的收敛作用,因此,PVA分子上的羟基相互作用、水分子和羟基的作用效果均降低。除此之外,在缩醛化反应过程中,PVA分子相互连接形成环状缩醛化合物,使得材料内空间位阻提高,材料内分子运动的活性下降,因此,在一定程度上水分子侵入材料内部难度加大,所以,胶粘剂吸水率降低,耐水性提高[10]。当胶粘剂中保护胶体的缩醛度为17%时,胶粘剂具备良好的耐水性。

2.3引发剂掺量对转化率的影响

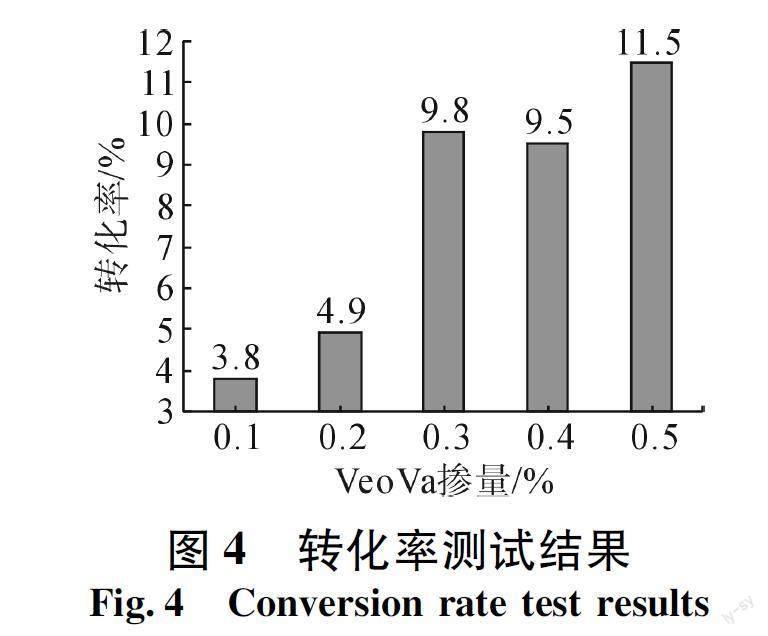

本试验采用的引发剂为TBHP结合FSS,为氧化还原引发剂体系。其中,引发剂TBHP与FSS的质量之比2∶1[11]。图4为引发剂掺量对胶粘剂乳液聚合物的转化率的作用效果。

由图4可知,随着反应时间的增加,各转化率曲线均呈现先上升,然后逐渐趋于平缓的趋势。当引发剂体系掺量为0.1%时,转化率曲线较低,转化率较差;当引发剂体系掺量分别为0.3%、0.5%时,转化率曲线较接近。究其原因,当引发剂体系掺量增加时,材料中的反应活性中心数量增加,促进材料中聚合反应的进行,转化率增大;但当引发剂体系过多时,材料中存在大量的游离自由基,随着聚合反应的发生,自由基链很快被截短,从而使形成的聚合物分子变小,并且这些过程会释放大量的热量,易使材料温度出现瞬间增高出现爆聚效应。因此,在材料中掺入过多的引发剂,会使聚合效果减弱。另外,过量的引发剂体系掺量,会增加电解质的浓度,使胶粘剂乳液中胶粒的保护双电表层厚度下降,从而使胶粘剂乳液凝胶率增加,不利于聚合反应的继续进行[12]。本试验选择的引发剂体系掺量为0.3%,此时,胶粘剂乳液聚合物的转化率良好。

2.4VeoVa作用效果分析

2.4.1胶粘剂黏度

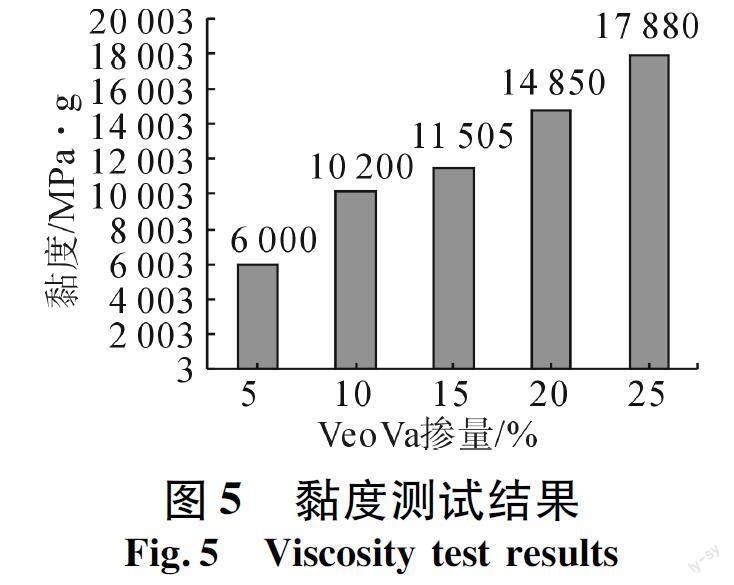

图5为在不同叔碳酸乙烯酯(VeoVa)掺量下胶粘剂的黏度。

由图5可知,当掺入的VeoVa从5%增至25%时,胶粘剂黏度呈现增长的趋势。究其原因,VeoVa分子上含有较多的非极性侧基,这些侧基链上存在4个及以上的碳原子烷基,这些分子结构特征使胶粘材料内部的分子运动空间位阻增大;因此,VeoVa掺量的增加,使胶粘剂黏度增大,而本试验中选用VeoVa促进P-VAc共聚效果,以对胶粘剂的耐水性、韧性等进行改性[13]。为保证胶粘剂黏度良好,VeoVa掺量为10%~15%时最佳。

2.4.2胶粘剂耐水性

图6为在不同VeoVa掺量下,胶粘剂的吸水率。

由图6可知,VeoVa掺量与胶粘剂的吸水率呈负相关。当VeoVa掺量为5%时,吸水率为15.2%;当VeoVa掺量为25%时,吸水率降至3.8%。这表明,增加胶粘剂中VeoVa掺量,可以提高胶粘剂的耐水性能。究其原因,VeoVa中含有α碳原子,其存在非极性基团,从而增加材料疏水性。除此之外,VeoVa侧基链庞大,使胶粘剂材料中分子运动的空间位阻增大的同时,对水分子产生屏蔽效果,也对相邻醋酸乙烯分子链上含有的酯基产生遮蔽作用,因此,胶粘剂的耐水性提高[14]。为保证胶粘剂耐水性良好,掺入的VeoVa应大于等于10%。

2.4.3胶粘剂粘接强度

图7为不同VeoVa掺量下的胶粘剂试件粘接强度。

由图7可知,当试件中的VeoVa掺量增多时,在湿态和干态情况下,胶粘剂试件的粘接强度均呈现减小的现象。当VeoVa掺量为10%时,胶粘剂试件的湿态、干态粘接强度分别为4.9、13.4 MPa;当VeoVa掺量大于15%时,胶粘剂试件的粘接强度下降速度较快;当VeoVa掺量达到25%时,胶粘剂试件的湿态、干态粘接强度分别为1.6、8.1 MPa,粘接强度损失过多。究其原因,当掺入少量的VeoVa时,胶粘剂乳液聚合物的溶解性良好,在涂布时可以均匀成膜,进行粘接应用时,胶膜抵抗破坏的能力较强;同时,在胶粘剂乳液聚合物中,形成一种网状结构,增加胶粘剂乳液聚合物的粘接活化能,因此,胶粘剂粘接强度增加[15]。当VeoVa掺量在10%时,胶粘剂在湿态和干态情况下的粘接性能良好。

2.5实际应用性能

根据以上试验结果,本试验以17%缩醛度的乙二醛改性PVA为保护胶体,掺入0.3%的TBHP-FSS引发剂和10%的VeoVa制备乐器用胶粘剂,并针对该胶粘剂在吉他乐器常用的云杉木上的实际应用性能测试,结果如表1所示。

由表1可知,本试验制备的乐器用胶粘剂综合性能良好,符合实际应用指标要求。

3结语

(1)DCS分析表明,以乙二醛改性聚乙烯醇(PVA)作为保护胶体,可以使胶粘剂乳液聚合物玻璃化温度降至6.5 ℃,胶粘剂低温成膜和抗冻融性能良好;

(2)最佳乙二醛改性PVA的缩醛度为17%,最佳引发剂体系摻量为0.3%,最佳VeoVa掺量为10%;

(3)本试验制备的乐器用胶粘剂具备良好的耐水性、黏度,湿态和干态粘接强度分别达到2.8、11.5 MPa,符合实际应用指标要求。

【参考文献】

[1]苟倩.浅谈环保型木材胶粘剂的研究进展[J].当代化工研究,2022(6):84-86.

[2]胡俊祥,何杰,王丹蓉,等.双酚A/氰酸酯胶粘剂的制备与性能[J].粘接,2019,40(5):96-100.

[3]陈义桢,陈婷婷,曾雍,等.异氰酸酯改性大豆油基木材胶黏剂的制备与性能[J].农业工程学报,2022,38(13):313-318.

[4]刘思辰,杨红星,冉鑫,等.纸浆基木材胶粘剂的合成及其性能[J].林业工程学报,2022,7(6):132-139.

[5]周通,曹学飞,杨昇,等.低黏度高固含量聚醋酸乙烯酯乳液胶粘剂的制备及应用[J].林产工业,2023,60(3):1-7.

[6]肖长发.高分子量聚醋酸乙烯酯乳液和醋酸乙烯酯-乙烯共聚物乳液的合成及力学性能[J].高分子材料科学与工程,2023,39(1):35-42.

[7]宋利青,石红翠,张博,等.湿固化聚氨酯胶粘剂的制备及耐水性研究[J].聚氨酯工业,2021,36(3):11-14.

[8]王大莲.聚醋酸乙烯-乙烯乳液的玻璃化温度与可再分散性乳胶粉的性能研究[J].安徽科技,2021(5):48-49.

[9]秦泽秀,刘明利,李春风,等.聚乙烯醇改性三聚氰胺-乙二醛-尿素树脂胶粘剂研究[J].包装工程,2022,43(5):33-38.

[10]黄伟.耐水性优良的聚醋酸乙烯酯乳液的合成研究[J].安徽科技,2021(8):51-53.

[11]张欣,宋襄翎,宋健.聚醋酸乙烯乳液胶粘剂改性研究[J].辽宁化工,2022,51(10):1382-1384.

[12]李剑寒,黄文艳,杨宏军,等.氧化还原体系引发苯乙烯乳液聚合[J].合成树脂及塑料,2021,38(1):55-60.

[13]白莹,白晓梅.一种环保型改性丙烯酸树脂漆画制备及性能研究[J].粘接,2022,49(9):82-84.

[14]朱晓亮.叔碳酸乙烯酯改性苯丙乳胶的合成及其在水性防腐涂料中的应用[J].中国涂料,2021,36(12):28-33.

[15]周肖,徐翠香,齐西冲,等.助剂对聚醋酸乙烯酯乳液涂料黏度的影响[J].广州化工,2020,48(17):53-54.