大流量高压气体充填教学实验系统研发与应用

张 冰,王汉鹏,林春金,李梦天,王 伟,赵盛男

(山东大学a.岩土与结构工程研究中心;b.齐鲁交通学院,济南 250061)

0 引言

在岩土工程、安全工程、矿业工程等领域,盐岩储气库流体运移、煤与瓦斯突出事故等诸多工程问题以及压缩空气储能等热点问题均属于气固耦合问题,涉及气体与岩体间的相互作用,十分复杂。模拟实验可以反映成岩地质体在工程状态下的实际情况,严格控制实验对象的主要参数,是研究气固耦合相关工程问题的有效手段,同时也是本科生和研究生需要掌握的重要方法[1-2]。

气固耦合模拟实验中,气体边界条件的安全、精准控制对于实验结果准确性和实验室安全意义重大[3-4]。在传统的气固耦合模拟实验中,研究人员通过高压气瓶对模型直接注气,采用减压阀控制注入气体的压力,并利用气压传感器或压力表监测注入气体的压力[5-6]。这种方法操作简单、技术门槛低,相关设备获取方便,是目前最常用的气体充填方法。然而,该方法及相关设备在充气能力、控制精度、安全保障等方面存在诸多不足,严重限制了其适用性[7-9]。

随着模型尺度增大、工程问题复杂性提高以及新工科建设对教学实验仪器要求的提高,气体充填系统的充填能力、控制精度、自动化程度和操作安全性亟待提高[10-11]。基于此,研发了一个大流量高压气体充填教学实验系统,可有效提高学生及相关技术人员在气固耦合实验教学工作中的便捷性与安全性,推动智能化实验室建设进程。

1 系统设计

1.1 系统构成

按照功能分类,系统包括气源模块、动力模块、气体增压模块、储气模块、真空模块、气体充填模块、采集控制模块。系统构成如图1 和图2 所示。

气体增压模块的作用是将气源供给的低压气体转换为高压气体,核心部件为增压比1∶10 的气体增压泵,可将气体压力提高10 倍。此外,该模块设置A、B 2 个压力表,分别监测输入气体、动力气体的压力;设置No.1~4 4 个电磁阀,分别控制输入气体管路、动力气体管路、输出气体管路、过压气体溢出管路的开闭。

储气模块用于储存增压后的高压气体,进而为实验提供大流量、高压力的气流补充,核心部件为腔体体积为2 m3的储气罐。该罐体为碳钢材质,设计承受32 MPa气压,实际使用中可容纳5 MPa 的高压气体。同时,该罐体设置气压传感器对罐体气体压力实时监测,设置安全溢流阀保证罐体压力在安全范围内。

气源模块为气体增压模块的稳定气体来源。该模块由多个并联的高压气瓶组成,以确保充足的气体供应;每个高压气瓶外接加热型减压阀,以控制气瓶的气体输出压力,并加热由气瓶减压后输出的低温气体。

动力模块为气体增压泵提供充足、稳定、清洁的动力气体(压缩空气),核心部分为空气压缩机、空气储气罐、除水清洁器。空气压缩机增压比为1∶7,可将空气由常压压缩至0.7 MPa。与储气模块中的储气罐类似,空气储气罐用于储存增压后的空气,保证动力气体的充足与稳定,同时该罐体还设置了气压传感器与溢流阀。除水清洁器可对空气储气罐输出的压缩空气进行干燥、清洁处理。

真空模块可对整个系统进行抽真空处理,核心部件为真空泵。此外,该模块还设置了No.6 电磁阀,控制管路的开闭。

气体充填模块可将储气模块中的高压气体恒体积流量、均匀地充填给实验模型,核心部件为质量流量计和面式充填板。质量流量计与采集控制模块连接,可采集、控制管路中的气体流量;面式充填板为自主设计的充气面板,设有多层千目钢丝网,能够过滤细小煤粉并具有良好的气体通透性,实现了气体的均匀充填。

采集控制模块用于整个系统的自动化控制与数据采集,核心部件为中央控制单元、中间继电器、计算机及控制软件(见图2)。该模块功能的实现依托三者基于电信号建立的信息传输:中央控制单元可采集管路中压力、流量信号,并传递给计算机,以供实时显示和存储,同时根据控制软件的指令,驱动中间继电器动作,控制增压泵、真空泵的启停与电磁阀开闭。

1.2 工作原理

为实现大流量、高气压的气体充填,首先将气瓶内的高压气体通过加热型减压阀降到0.5 MPa 左右,然后气体增压模块以0.7 MPa 左右的压缩空气驱动(气源模块提供),将气体增压至需要的压力,增压后的气体储存在储气罐中,作为实验的直接气体补给源。实验时,气体增压模块为储气罐实时补充高压气体,保证储气罐内气体充足。此外,在该技术方案中,采用先减压再增压、减压过程对气体加热处理、增压后气体暂存在储气罐中的方法,使气体温度接近室温,解决了现有仪器在气体充填过程中存在的低温效应。

注气过程中气体流量的精确控制通过质量流量计实现。注气过程中气体压力的自动控制则通过气体增压泵、No.3~6 电磁阀、气压传感器组成的控制回路实现。充填过程中,采集控制模块通过气压传感器实时监测储气罐气压。当罐内气压大于设定压力时,采集控制模块自动关闭气体增压泵、No.3 电磁阀,开启No.4 电磁阀,以排出超压气体;当罐内气压小于等于设定压力时,采集控制模块自动开启气体增压泵、No.3 电磁阀,关闭No.4 电磁阀,对储气罐持续补气,直至罐内气压稳定在设定值。抽真空过程中气体压力的自动控制原理与上述原理相同。

此外,注气过程与抽真空过程中启停与切换的自动控制也可通过采集控制模块控制气体增压泵、真空泵的启停来实现。

1.3 实验操作过程

为提高实验过程的便捷性与安全性,整套系统的操作可通过同一套软件统一控制。抽真空过程的操作步骤如下:

(1)利用控制软件设置压力目标值,点击开始按钮,启动抽真空过程。采集控制模块自动打开No.5电磁阀、No.6 电磁阀、质量流量计,并开启真空泵,为整个系统管路、实验模型抽取真空。

(2)实验过程中,软件界面实时显示储气罐压力、压力-时间曲线。系统持续工作直至储气罐压力达到目标值。

(3)点击控制软件中的停止按钮,强制停止抽真空过程。

气体充填过程的操作步骤如下:

(1)手动打开气源模块的所有气瓶,利用减压阀调节输出气体压力至0.5 MPa左右。

(2)利用控制软件打开空气压缩机,利用减压阀调节输出空气压力至0.7 MPa左右。

(3)利用控制软件设置压力目标值、流量目标值,点击开始按钮,启动气体充填过程。首先,采集控制模块自动打开No.1~3 电磁阀、质量流量计,并自动开启气体增压泵,为储气罐补气。待储气罐气体压力达到目标值后,采集控制模块自动打开No.5 电磁阀,为实验模型恒体积流量、恒压充气。实验过程中,软件界面实时显示储气罐压力、压力-时间曲线。

(4)待实验完毕后,点击控制软件中的停止按钮,停止气体充填过程。

2 教学实验应用

2.1 实验方案

将该系统应用于巷道掘进诱发的煤与瓦斯突出物理模拟实验中,以验证其可靠性和精确性。煤与瓦斯突出是煤炭开采过程中发生的一种高压吸附瓦斯煤体突然破坏的动力灾害,喷出大量的煤粉与瓦斯,也是典型的气固耦合问题[12-13]。实验中,需要在1~2 h内快速充填几百升0.75~2.00 MPa 的气体,并维持24~48 h的恒压气体补充,对气体充填系统的要求极高。

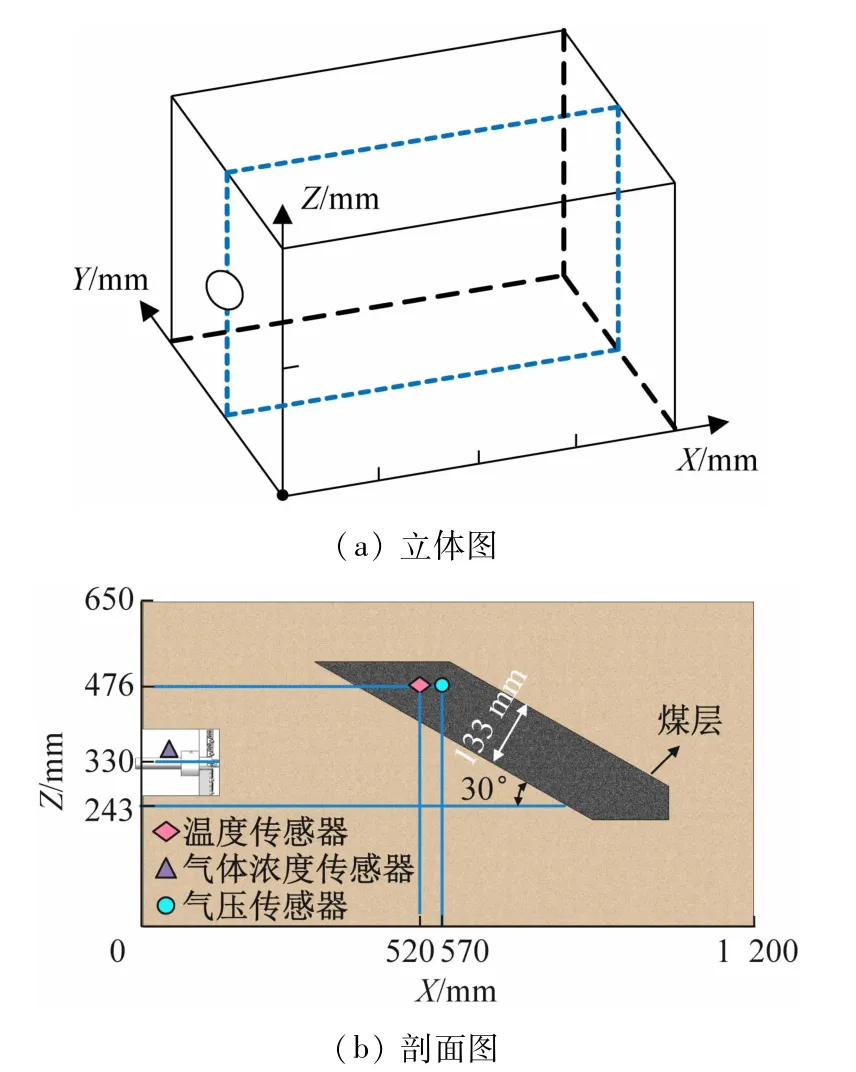

搭建的实验模型如图3 所示。实验包括地应力加载、模型抽真空、气体充填、巷道掘进(该过程中维持煤层气体压力不变)、信息采集等过程,其中模型抽真空、气体充填、巷道掘进过程中的煤层气体压力维持由所研发的气体充填系统完成。模型抽真空是对包括煤层、低渗性岩层在内的整个模型抽真空,以排除模型内部原有气体的干扰。为保证模型的真空效果,抽真空过程需将煤层气压抽至-0.10 MPa 并稳压24 h。气体充填是在1 h内将模型中的煤层充气至1.20 MPa,随后维持在该气体压力下24 h,使煤层达到吸附平衡状态。煤层气体压力维持是在巷道掘进过程中对模型持续补气,使其气压维持在1.20 MPa,以模拟周边煤层对突出煤层的气体补充。

图3 实验模型

如图3 所示,巷道内设置气体浓度传感器,对工作面气体涌出情况进行监测。由于煤体吸附气体时放热、解吸气体时吸热,因此煤层内同时设置气压传感器、温度传感器,对煤层吸附平衡状态进行监测[14]。

2.2 实验结果与分析

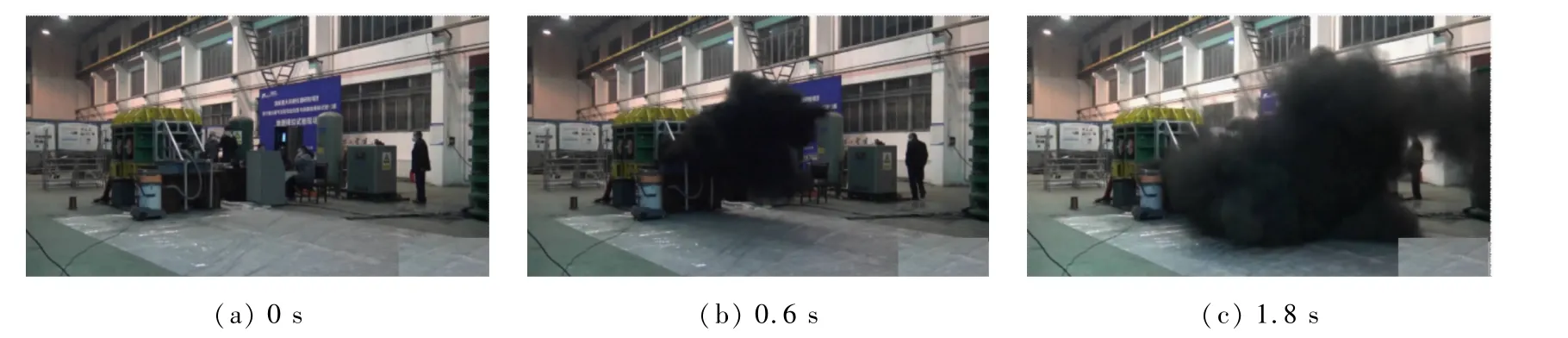

发生了剧烈的煤与瓦斯突出,持续2.1 s,突出煤粉质量为24.5 kg,突出煤粉最大抛射距离为11 m,与现场突出现象极为相似(见图4)。

图4 突出实验现象

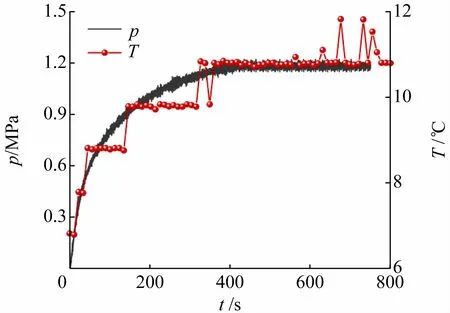

实验结果显示,在气体充填过程中,煤层内气压(气压传感器)在400 s内升至1.20 MPa,并在24 h内维持在该气压,如图5 所示。在该过程中煤层温度(温度传感器)在400 s左右上升至11 ℃并维持恒定。这说明,煤层在400 s内基本完成气体吸附,之后便在恒温中缓慢吸附,有利于煤层完全吸附平衡状态的实现。

图5 气体充填过程监测信息演化规律

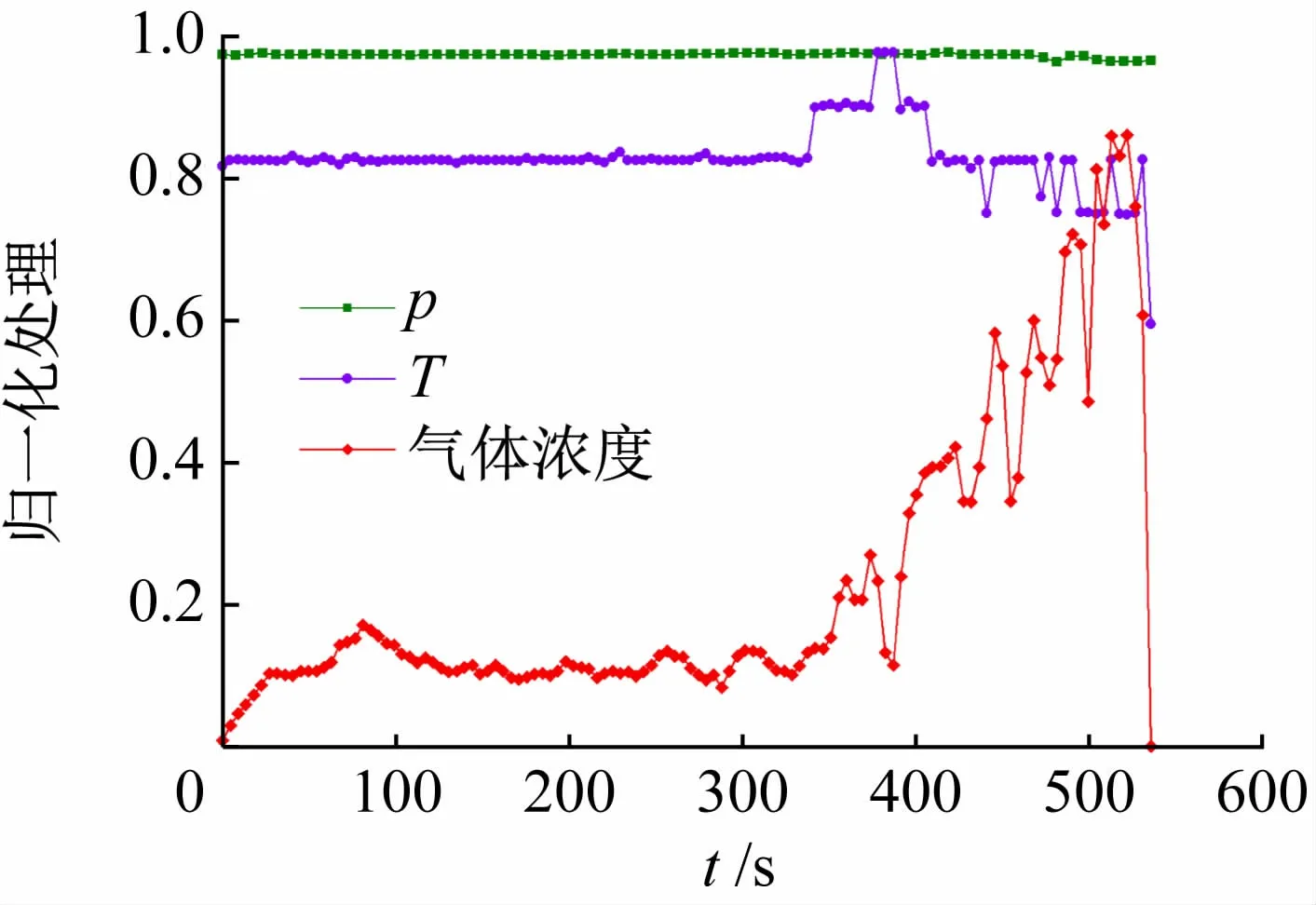

巷道掘进过程中,巷道内气体浓度(气体浓度传感器)持续上升,其异常显现形态与文献[15]、文献[16]通过现场获取的完全一致,这说明实验模拟出了与现场相同的巷道内气体渗漏现象。同时,煤层内温度(温度传感器)在掘进时间为340~405 s 时异常上升,在掘进时间为405~535 s时在9.5~10.6 ℃内波动。由此可见,在突出之前的孕育阶段,煤层处于瓦斯吸附与解吸交替变化的非稳定状态。实验中煤层内气压(气压传感器)仍保持恒定(见图6),与现场情况相同。这说明,气体充填系统可像周边煤层一样,为突出煤层提供源源不断的气体补充。

图6 掘进过程监测信息演化规律

以上实验结果说明,所研发的气体充填系统满足巷道掘进诱发的煤与瓦斯突出物理模拟实验的需求。

3 结语

在岩土工程、安全工程、矿业工程等领域,气固耦合实验是学生培养过程中的重要环节。气固耦合相关实验设备的性能以及智能化与安全性对实验教学成效、实验室安全管理均有重要影响。所研发的大流量高压气体充填教学实验系统可完成0~10 L/s、0~5 MPa气体的恒体积流量、恒压、自动化充填,克服了气体充填时存在的低温效应,可同时应用于气固耦合相关的物理模拟实验和小试件基础实验,为实验室智能化管控和高压气体安全使用提供重要设备平台,助力新工科人才培养。