面向制造与装配的预制混凝土构件模块库设计与应用

邹贻权,汤宇尘,董道德

(1.湖北工业大学土木建筑与环境学院,武汉 430068;2.长沙理工大学土木工程学院,长沙 410114)

0 引言

2022 年1 月,住房和城乡建设部印发的《“十四五”建筑业发展规划》提出:构建装配式建筑标准化设计和生产体系,扩大标准化构件和部品部件的使用,推动生产和施工的智能化升级。预制混凝土(PC)构件是装配式建筑结构的重要组成部分,贯穿装配式建筑的设计、生产、运输及装配各个环节[1],因此设计体系对于装配式建筑的生产、安装至关重要。然而,构件深化设计过程中存在构件深化效率与标准化程度低、设计与生产的体系数据衔接较差等问题。为解决该问题,深化设计师采用以建筑信息模型(BIM)为主的数字化设计技术[2],创建或调用PC构件的BIM构件库,在设计阶段提高建筑设计质量,避免后期设计的修改[3]。同时,推进BIM 在工程全寿命周期的集成应用,强化设计、生产、施工的数字化协同[4]。

目前,常见的工业化建筑企业的构件库或者在线模型库有BIMobject、RevitCity、族库大师、构件坞等。这些构件库或在线模型库中包含一定数量的PC 构件或模块用于设计与生产,但模块并不能很好地联系设计与生产。模块通常是按项目进行配置,因此构件库的使用受到一定的限制。开发大体量的构件库,不仅需要庞大的生产成本,还需要将模块不断地更新升级。此外,调用构件库中的BIM 进行设计时,还要对钢筋长度、埋件位置、连接节点等进行修改与核准[5]。因此,构件库的建立应考虑项目之间的相关性,用于匹配建筑项目构件的多样性和标准化程度。

针对深化设计中构件数量多、重复性工作量大、标准化程度低等问题,基于BIM 对构件进行参数化,制订拆分、建模、出图标准,开发相应的BIM构件库[6-8],对构件库进行分类、编码,并搭建云平台以及管理流程与管理系统[9-11]。上述研究难以将设计与生产联系起来,因此在充分考虑构件的可制造性与可装配性的基础上开发具有最大复用性与可共享性的构件库至关重要。

引入制造业中面向制造与装配的设计(DFMA)的产品设计思路[12-14],以竖向PC 构件为例,提出一种装配式建筑模块库设计方法。

1 面向制造与装配的模块库创建方法

1.1 基本原理

DFMA包含为装配而设计(DFA)和为制造而设计(DFM)。DFA 在设计阶段就考虑到产品的可装配性[15],确保零件快速有效地装配,常用的方法包括简化产品设计、减少零件数量、使用标准件、模块化等。DFM的目的是让产品具有更好的可制造性。DFA 和DFM的统一就是DFMA。本研究中将构件作为产品,在设计过程中考虑构件制造要求,将设计数据关联到构件生产中。

1.2 设计流程

在构件深化设计过程中,BIM 是支撑DFMA 的关键技术,而DFMA 使BIM 更适用于PC 构件。图1 为基于DFMA的构件模块库设计流程,以装配式建筑的竖向PC构件为例,主要包含构件分析、构件拆解、软件开发、模块创建、模块入库5 个步骤。

图1 基于DFMA的构件模块库设计流程

1.2.1 构件分析

通过对某建筑企业大型已建装配式项目的1 万多张构件深化设计图纸进行梳理和分析,特别是DFM与DFA分析。这些图纸都是经过实际项目检验而形成的生产经验。

1.2.2 构件拆解

由构件分析可知,PC构件标准化对象的层级目前集中在构件级和元素级。构件级对象为构件整体,主要标准化方法是将构件类型化、规格化。类型化是将构件分为叠合板、外墙板、内墙板、楼梯等多种类型;规格化是将每种构件类型尺寸进行固化,做到少规格多组合。元素级对象主要为钢筋笼和模板,主要标准化方法是钢筋笼的标准化、单元化、模块化以及模板的标准化。

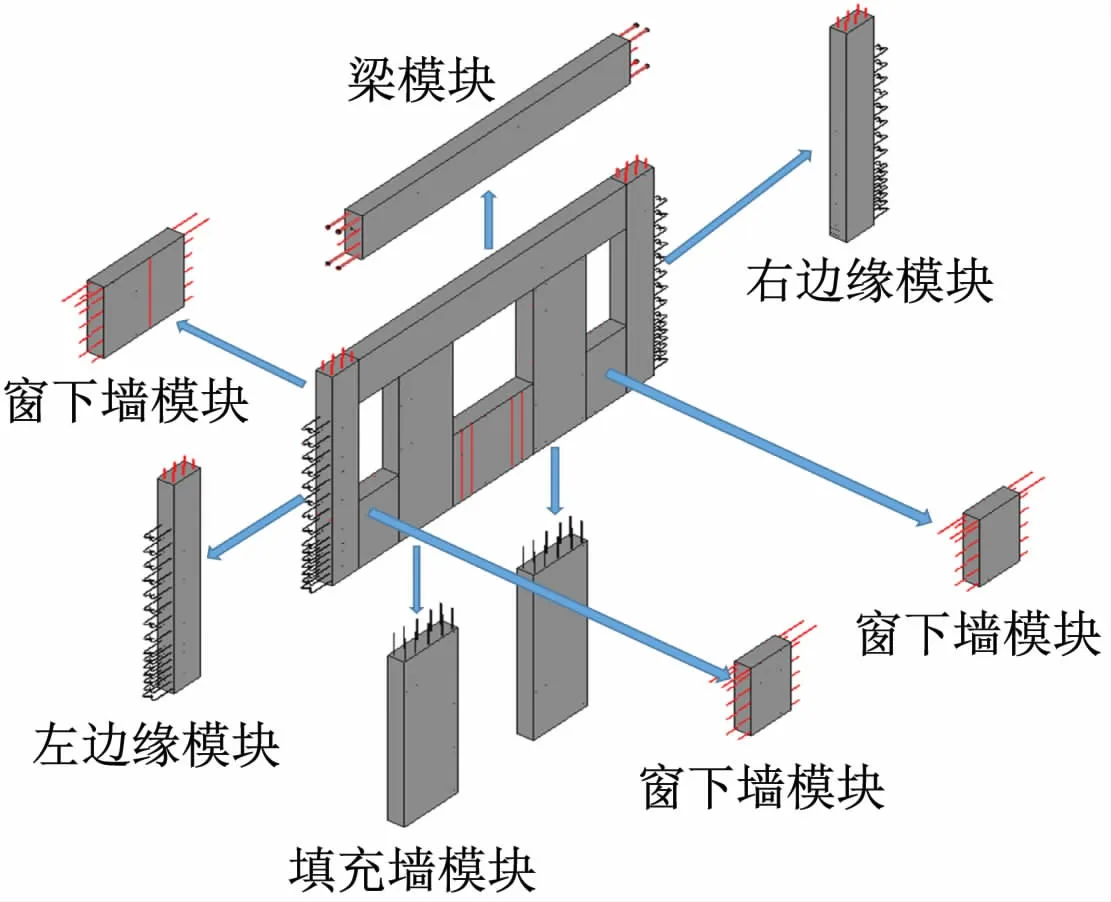

将规格化和类型化同时用于构件,在构件“元素级”和“构件级”之间增加一个模块级。如图2 所示,将构件拆解为边缘构件、窗下墙、填充墙、梁等功能模块。

图2 PC构件拆分示意图

1.2.3 模块设计

考虑DFMA的成本需求以及模块与设计、生产、结构等方面的联系,形成模块的设计规则。

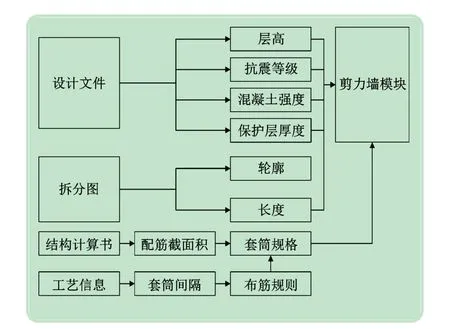

基于结构计算书及构件拆分图的关联调取模块库内指定标准模块。在模块分类中,梁模块、约束(边缘)模块及预制剪力墙模块为受力模块,有固定的配筋要求,其关联的准确性关系到结构的稳定性。如图3 所示,以剪力墙模块为例,层高、抗震等级等为设计物料信息,混凝土强度与楼层相关,因此关联的信息为边缘构件模块的规格、套筒规格与箍筋开口形式。模块的规格由构件拆分图决定,开口形式由工艺决定,套筒规格由一次结构计算配筋截面积与对应的配筋表决定。在明确工艺信息的前提下,编制套筒配置规则。

图3 拆分图、计算书与剪力墙模块的关联

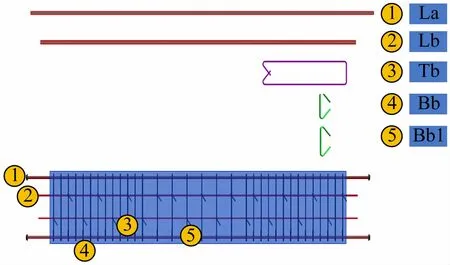

构件拆解出的模块可实现设计-生产的关联。模块中的钢筋均带有固定编号信息,能生成相应的钢筋加工信息,并且有对应的文件夹及图形文件,实现模块与生产的关联。当该模块有关联的生产信息时,可作为构件的组成部分被调取,同步生成并输出生产信息。左边缘构件的编号及对应的加工信息如图4 所示。

图4 左边缘构件模块各组件加工信息

图5 为模块与结构的关联图。将构件拆分为各标准功能模块,左(右)支撑分为左(右)边缘构件模块,在构件两侧起竖向受力作用。用于结构安全的模块,采用标准化的钢筋笼以提高标准化程度并保证结构的安全性。在模块组装成PC 构件时,通过BIM 的二次开发,将非受力模块的钢筋贯通,实现构件的整体结构受力。在模块生成过程中,设计者通过输入模块的结构参数来控制钢筋直径。例如,输入钢筋的截面积来控制钢筋直径,保证构件在不同载荷下的安全性和稳定性。钢筋笼的钢筋尺寸是通过图纸分析得出的。根据不同地区的规范和标准,对钢筋笼的设计规则进行调整,如钢筋的间距、直径以及锚固长度等设计参数,以保证方法的通用性。

图5 模块与结构的关联

2 模块参数化

2.1 开发平台与开发工具

将模块规则、数据架构、空间布局等固化到BIM中,进行二次开发。通过软件与族样板创建相应的参数化标准模块。硬件为PC 机,采用Intel 处理器、Windows操作系统,显卡为GTX3090,运行内存为16 GB。软件开发平台为Revit2016、VS2015(Microsoft Visual Studio 2015)以及面向对象的编程语言C#[15]。Revit2016 由Autodesk 公司研发,是目前主流的BIM软件,可借助应用程序接口(API)创建插件软件[16]。

2.2 模块创建

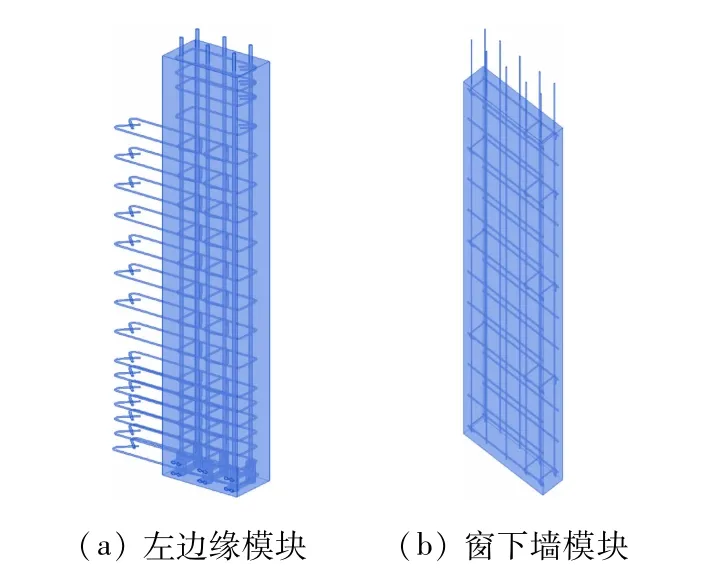

在BIM 中创建模块时调用自定义的“ModuleTemplate.rfa”族样板文档环境进行参数化模块的创建。使用族样板可提升建模速度,样板内设置了含构件各组件的族,保存后快速进行下一个模块的创建。在二次开发的工具软件创建时输入模块相关的信息,快速完成参数化模块创建。创建完成后输出的三维信息模型也可称为DFM 定制模块。图6 为基于Revit2016 创建的参数化标准模块示例。当拆分后的参数化模块创建完毕后,还可对创建的模块进行修改,使得模块更加符合DFMA 的需求。这些模块是参数化的,根据设计与制造的需求可对模块中的组件进行参数化调整。

图6 基于BIM的参数化标准模块示例

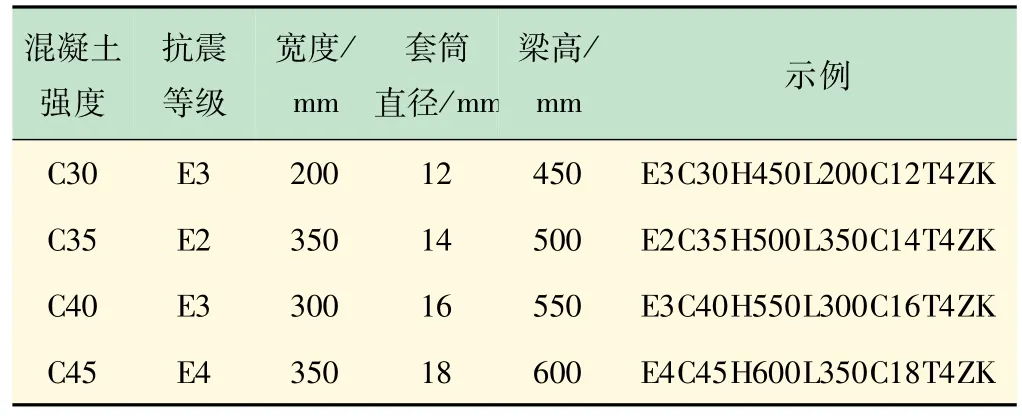

通过编制模块的结构编码,调取数据库的模块及模型信息。模块的编码由决定模块特性的关键参数构成,如边缘模块受层高、抗震等级、混凝土强度等因素的影响,因此编码中会出现以上所有元素。通过编码调取,模块也具有唯一性、合理性。左边缘构件模块的编码示例如表1 所示。

表1 左边缘模块编码示例

2.3 模块入库

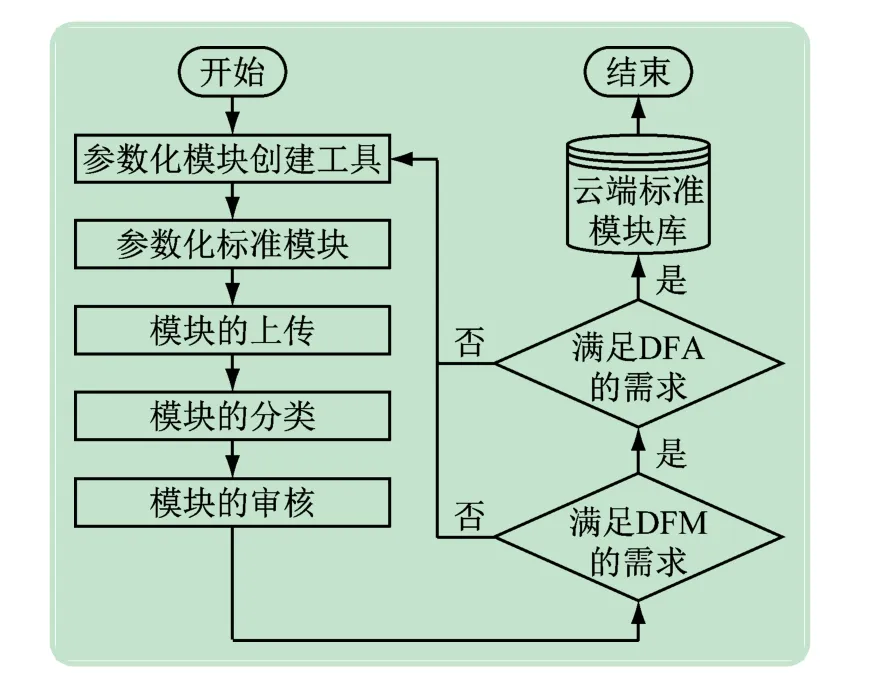

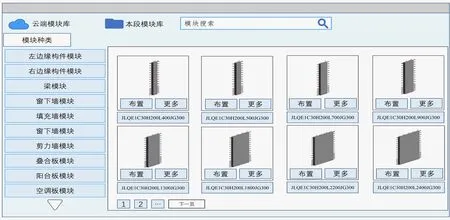

利用BIM的三维可视化,检查模块是否符合DFM与DFA的要求。符合要求的模块通过开发模块管理软件保存到基于云端的模块库,用于后续设计与生产。配套的云端模块库管理流程如图7 所示。基本功能包含模块的上传、分类、审核、入库与调用。选择相应参数化标准模块,完成模块上传,然后对模块进行分类和统计。可依据模块编码或者关键字进行检索,便于查找相关的模块。模块的检索页面如图8 所示。已上传的模块在云端模块库中呈现待审核状态,由专业人员进行DFMA核查,查看该模块是否具有良好的可制造性和可装配性。最后,将完成上传、审核的模块保存到云端模块库中。

图7 基于DFMA的模块库管理流程

图8 云端模块库检索页面

3 模块库系统架构与全生命周期优化应用

3.1 基于数据驱动的模块库系统架构

基于云端服务器的模块库实现模块的创建、上传、审核、保存功能,用于构件的设计与生产。将模块数据保存在云端模块数据库具有一定的优势。首先,云端数据库具有强大的数据存储能力与综合服务能力,可以保存大量模块数据;其次,通过对模块数据库中模块的调取与组合可更好地完成PC 构件设计;最后,云端数据库不仅保存参数化模块信息,还保存模块的生产信息。云端模块库确保了数据在各平台传输时的完整性。

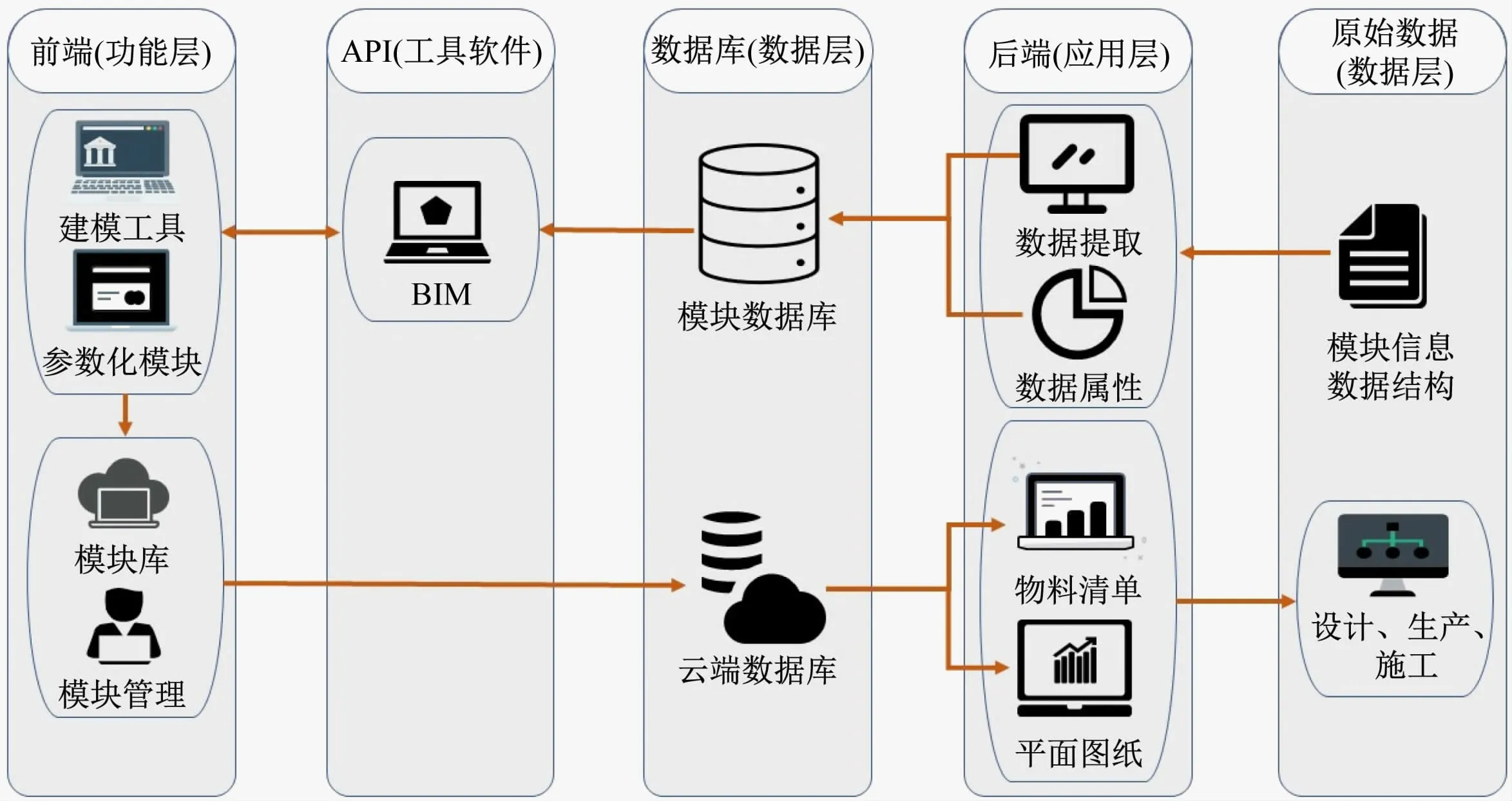

软件的系统架构与数据流动也是基于拆分后的模块。将模块与云端数据库相联系,通过一定的开发手段实现设计、生产与全过程的数据流通。系统云端服务器由3 层架构组成,如图9 所示,主要包含以参数化建模工具为主的前端界面设计和以Java 为主的后端研发。通过前期的梳理和分析,将模块的设计规则、数据架构、数据库等融入二次开发工具中,创建相应的参数化模块。此时,模块的数据内置到BIM 中,实现知识的自动化。创建的参数化模块在BIM 中为三维形态,前端的模块能够进行可视化管理。然后,将模块核验并上传到云端数据库,在数据库中保存模块数据。调用模块库中模块并重组为PC 构件,生成相应的平面图纸与详细清单,用于后续的设计、生产。在拆分的模块化架构中,模块的数据信息与参数化模块是分离的。模块数据信息内置到工具软件的数据库中,生成的BIM作为可视化模块数据。

图9 云端数据库的系统架构

3.2 基于云端模块库的设计流程优化

云端模块库实现装配式建筑设计、建造、安装一体化与全过程数字化。图10 为以云端模块库为基础的基于数据驱动的全过程设计流程。在全过程设计流程中,拆分PC构件形成的模块贯穿了设计、生产、施工的全过程。

3.2.1 设计阶段的优化应用

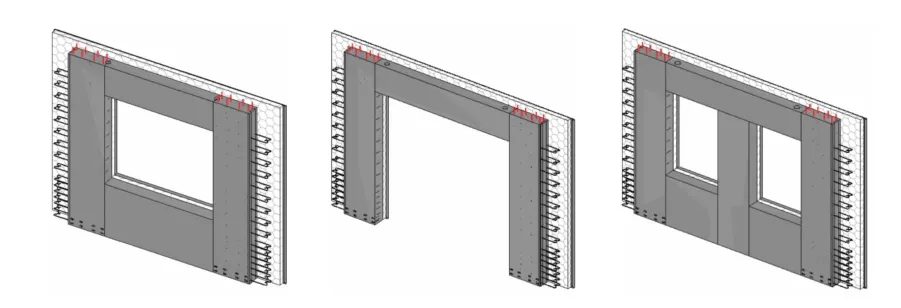

拆分后的模块设计与制造是DFMA 过程。在装配式建筑的设计过程中,通过相应的造型设计与结构计算,装配式建筑可拆分为单体的PC 构件,并形成相应的PC构件拆分图纸。通过开发的参数化设计工具输入模块的结构参数完成参数化模块的创建,创建的参数化模块满足DFMA的要求。对于DFM,将装配式建筑PC构件进行拆分,并引入模块化设计理念。将拆分后模块的设计规则,按照制造、装配的需求进行固化,形成相应的设计标准,此时的模块是标准部件。对于DFA,通过简化模块中结构类型、减少模块数量等方式,方便模块装配。拆分后的模块在设计时就考虑了制造和装配中的需求,又引入参数化的设计方法并开发相应的设计工具,从而优化了设计速度。将参数化的模块保存到基于云端的参数化模块库,通过开发的组合算法调取模块库的模块并组合为多样化的PC构件,满足少规格多组合的构件设计需求。组合过程如图11 所示。后续按照设计要求,进行保温板、预埋件等附属配件的添加,可形成精度较高的深化设计模型。通过模块的设计与工具的开发,模块库可完成大多数常规类型水平构件与竖直构件BIM 深化设计模型的创建。图12 为多样化的深化设计PC构件模型。

图12 多样化的深化设计PC构件模型

3.2.2 制造阶段的优化应用

利用BIM的特性输出相应的物料清单,用于工厂中构件制造。在制造的过程中验证模块是否具有良好的制造性,并反馈到设计过程中。模块可升级时,通过工具软件创建新的模块,并保存到模块库中进行模块的更新。

3.2.3 装配阶段的优化应用

将具有良好制造性与装配性的PC 构件运往建造现场进行安装。PC构件现场安装的过程也是对设计、生产过程的实际验证。验证后,对于不符合DFMA 需求的参数化模块进行模块图元的更新,也是云端数据库的更新。

4 项目应用

将开发的模块库应用到中国武汉某建筑企业在建的某装配式建筑项目中。该项目经统计共有各种类型的竖向PC构件1 433 个,本设计工具可完成1 381 个PC构件的深化设计,占比达到96.4%,创建失败的占比3.6%。实践表明,该设计工具能实现大多数不同前置条件下竖向PC构件的标准化设计。

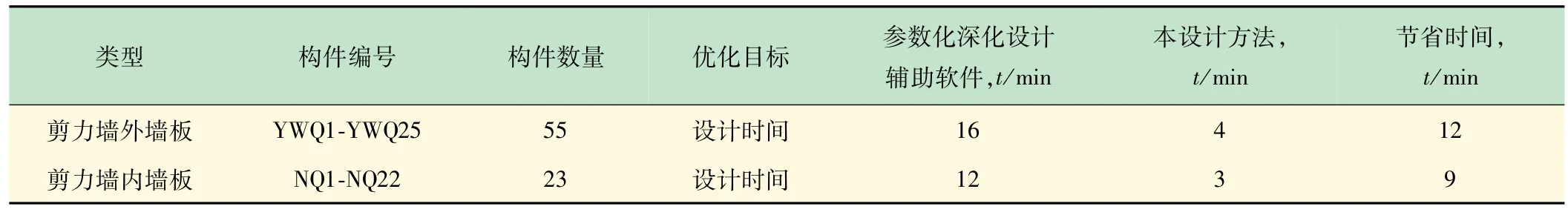

选取某项目中11 号楼,将本设计方法与常见的参数化深化设计辅助软件进行对比。项目的地下层数为1层,地上层数为33 层,是全国首座超百米“竖向结构装配”超高层装配式建筑住宅。住宅总建筑面积约11 433 m2。该楼栋的装配率为54%,PC 构件应用范围主要是标准层,项目实景如图13 所示。

图13 11号楼“竖向装配结构”住宅实景图

对该项目的竖向PC 构件进行精细化建模,在相同的深化标准下,对比2 种深化方法从建模到出图所需要的平均时间,如表2 所示。对于单个类型的外墙板和内墙板PC 构件,本设计方法完成深化设计的时间分别节省约12 min和9 min。

表2 深化时间对比

5 结语

引入DFMA的模块库设计方法,使有穷的标准模块组成无穷的PC构件,实现少规格多组合的PC 构件设计目标,解决竖向PC 构件通用性差的行业难题。在设计时关联构件制造、装配信息,使得构件具有良好的可制造性与可装配性,加强全生命周期的数字化协同。在全过程生命周期的建设中,通过PC 构件生产、安装过程的验证,对云端模块库不断优化,使得模块在后续的生产应用中更符合DFMA要求。