燃高硫煤锅炉回转式预热器防堵及防腐措施及工程应用

龚超,武天明,冉燊铭,廖光东,李清明

(1.清洁燃烧与烟气净化四川省重点实验室,四川 成都 611731;2.东方电气集团东方锅炉股份有限公司,四川 自贡 643001;3.重庆旗能电铝有限公司,重庆 401420)

0 引言

回转式预热器是大型燃煤锅炉的主要设备之一。随着国家节能环保政策趋严,一方面从节能方面要求锅炉有更高的效率,降低排烟温度是提高锅炉效率的措施之一,该措施造成回转式预热器面临更低的烟气温度及壁温;另一方面从环保方面要求锅炉有更低的污染物排放,其中之一就是更低的NOx排放,大型燃煤锅炉常采用选择性催化还原法(Selective Catalytic Reduction,SCR)技术降低NOx排放,而SCR 技术随着催化剂活性的下降,脱硝效率降低,为了满足国家排放政策要求,电厂常通过过量的喷氨来降低NOx排放,受喷氨均匀性及氨逃逸等影响,SCR 出口有过量未发生反应的NH3逃逸至下游的回转式预热器中[1]。

在锅炉燃用高硫煤时,回转式预热器冷端换热元件壁温较低易发生低温腐蚀,同时回转式预热器中烟气的SO3、SCR 逃逸的NH3及水蒸气在温度降低时发生化学反应生成硫酸氢氨,易冷凝沉积在换热元件表面,极易吸附烟气中的飞灰颗粒。回转式预热器的运行烟温区间正好处于硫酸氢铵的生成区域,极易发生硫酸氢铵沉积并跨层,跨层后极难通过吹灰器吹掉,从而引起回转式预热器的堵塞[2-3]。对于燃用高硫无烟煤的W 型火焰锅炉,此问题愈发严重。部分锅炉出现了回转式预热器硫酸氢氨堵塞之后排烟温度大幅升高,烟风阻力急剧增大问题,甚至影响锅炉出力。

1 技术现状

在防治回转式预热器冷端低温腐蚀方面,主要有热风再循环技术、增设暖风器技术,这两种技术可以提高回转式预热器进风温度,进而提高回转式预热器冷端综合温度。冷端采用耐腐蚀材料,也可有效预防预热器冷端低温腐蚀。

在防治回转式预热器硫酸氢氨堵塞方面,有不同的解决思路。

从控制硫酸氢氨的生成角度考虑,可以通过炉内低氮燃烧技术控制NOx生成,减少SCR 中喷氨量。可以通过优化流场、全断面精准喷氨、控制氨逃逸,减少回转式预热器中硫酸氢氨生成量[2-4]。采用此种技术措施,可以从根源上减少硫酸氢氨生成量,但不能避免硫酸氢氨的生成,尤其对于燃用高硫无烟煤的W 型火焰锅炉,其原始NOx排放及烟气中的SO3含量均较高,更难控制硫酸氢氨的生成。

从回转式预热器本身结构考虑,避免硫酸氢氨跨层沉积,可以通过加高预热器冷端换热元件高度,使硫酸氢氨仅沉积在冷端元件上,避免跨层沉积。可以采用分级预热器,使硫酸氢氨最大限度地沉积在低温级预热器[5]。

从提高回转式预热器冷端综合温度方面考虑,目前应用较多的为增设暖风器,暖风器一般与低温省煤器联合使用,但低温省煤器运行环境温度较低,易发生硫酸低温腐蚀和烟气磨损,进而发生低温省煤器受热面泄漏[6]。

从硫酸氢氨生成后有效清除方面考虑,目前有电厂采用单侧空预器升温法[7],使沉积在回转式预热器换热元件上的硫酸氢氨再次挥发。

2 问题分析及应对措施

2.1 问题分析

2.1.1 低温腐蚀机理

露点温度是低温腐蚀的一个关键指标,由于燃煤锅炉烟气中存在SO3和水蒸气,当烟气温度过低时,烟气中的SO3和水蒸气生成硫酸,当烟气中硫酸蒸汽凝结速率和硫酸液滴的蒸发速率相等时对应的烟气温度为酸露点温度。

当烟气温度低于酸露点温度时,硫酸呈液滴状,并对换热元件的金属壁面产生腐蚀现象[8]。

2.1.2 硫酸氢氨生成机理

硫酸氢铵的生成与烟气中的NH3和SO3密切相关,SO3主要来自锅炉燃烧生成及SO2的氧化,NH3主要来自SCR脱硝过程中逃逸的氨。

硫酸氢氨在不同的温度下分别呈现气态、液态、颗粒状。对于燃煤锅炉,烟气中飞灰含量较高,液态硫酸氢氨捕捉飞灰能力极强,会与烟气中的飞灰粒子相结合,附着于预热器传热元件或低温省煤器受热面上形成融盐状的积灰,造成预热器或低温省煤器的腐蚀、堵灰等[9-10]。

2.2 应对措施

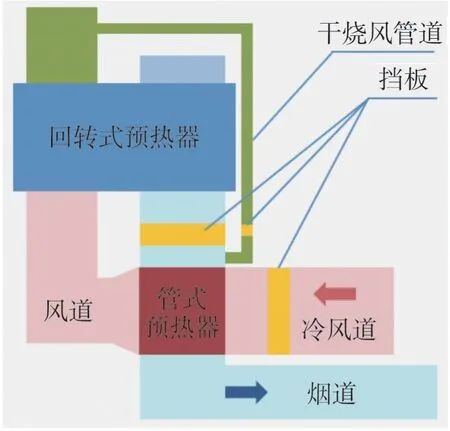

根据问题原因分析,提出一种回转式预热器耦合管式预热器解决低温腐蚀及硫酸氢氨堵塞问题的技术措施。

在回转式预热器之后的烟道中设置管式预热器,通过管式预热器对回转式预热器进口的冷风进行加热,从而提高回转式预热器进口风温,提升回转式预热器的抗腐蚀及防硫酸氢氨堵塞能力,减缓硫酸氢氨在回转式冷端元件上的沉积速率。在回转式预热器设计时,通过合理的元件高度设计,使硫酸氢氨最大限度地在回转式预热器的冷端换热元件生成,然后可通过在线吹灰的方式清除冷端元件上生成的硫酸氢氨。此技术流程示意见图1。

图1 回转式预热器耦合管式预热器换热系统

位于回转式预热器下游的管式预热器温度更低,同样处于低温腐蚀发生区域及硫酸氢氨沉积堵塞区域。管式预热器采用耐低温腐蚀材料提高抗腐蚀能力,同时采用热风(烟气)干烧方式使管式预热器内已沉积的硫酸氢氨再次受热挥发。管式预热器热风(烟气)干烧示意见图2。

图2 管式预热器布置示意

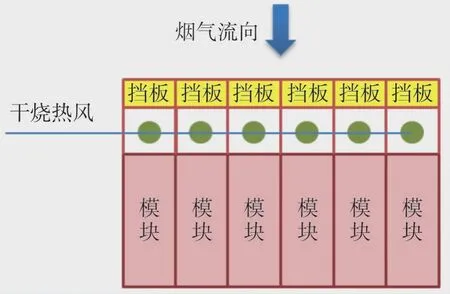

对管式预热器进行模块化分区设计,每个区域的烟气侧、冷风侧可以单独分割,每个管箱的烟气入口和空气入口侧分别设置一个关闭挡板门,并可在每个管式预热器管箱的烟气入口引入干烧的热空气(烟气),通过间歇式分区干烧的方式在线清除管式预热器内已沉积的硫酸氢氨。

管式预热器可立式布置,烟气走管内、冷风走管外,冷风入口段可采用09CrCuSb 钢等耐腐蚀性好的钢材提高管式预热器防腐能力。

采用此技术措施有以下几方面优势:

1)回转式预热器与管式预热器耦合,扩展了烟风换热面积,降低了锅炉排烟温度,提高了锅炉效率;

2)回转式预热器与管式预热器耦合,回转式预热器布置于高烟温区域,其腐蚀和硫酸氢氨堵塞的风险降低;

3)管式预热器可以通过提高材质等级防腐,同时可通过热风(热烟气)干烧清除硫酸氢氨。

3 工程应用

以某330 MW 亚临界W 火焰锅炉解决回转式预热器腐蚀及堵塞问题的方案为例进行说明。

3.1 项目概况

锅炉为亚临界参数、自然循环、W 型火焰燃烧、一次中间再热、单炉膛、平衡通风、固态排渣、半露天布置、全钢构架、全悬吊结构、∏型汽包锅炉,配置2 台回转式空气预热器,烟气脱硝采用SCR 工艺。锅炉长期燃用高硫无烟煤或高硫贫煤。

采用此技术前,锅炉面临的问题:1)回转式预热器腐蚀及堵塞问题较为严重,空预器阻力最高到近3 000 Pa,影响锅炉带负荷能力;2)锅炉排烟温度接近150 ℃,锅炉效率较低。

锅炉设计燃料及实际燃料均为西南地区高硫无烟煤,煤质资料见表1。

表1 煤质参数

3.2 改造方案

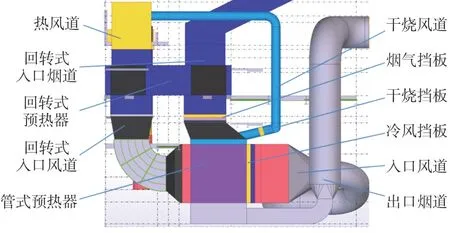

工程应用中,管式预热器布置于回转式预热器下方,管式预热器采用立式布置,整体支撑于地面上,烟气走管内从上向下流动,空气走管外从炉后向炉前流动。总体布置方案见图3。

图3 管式预热器布置位置

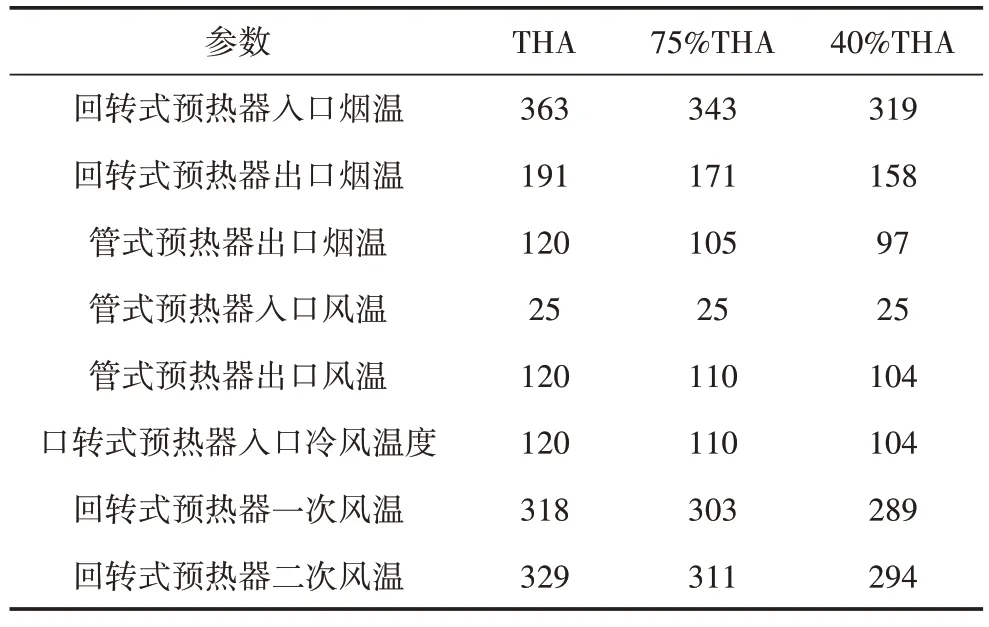

采用回转式预热器耦合管式预热器技术方案之后,锅炉尾部热力计算汇总见表2。

表2 热力计算汇总单位:/℃

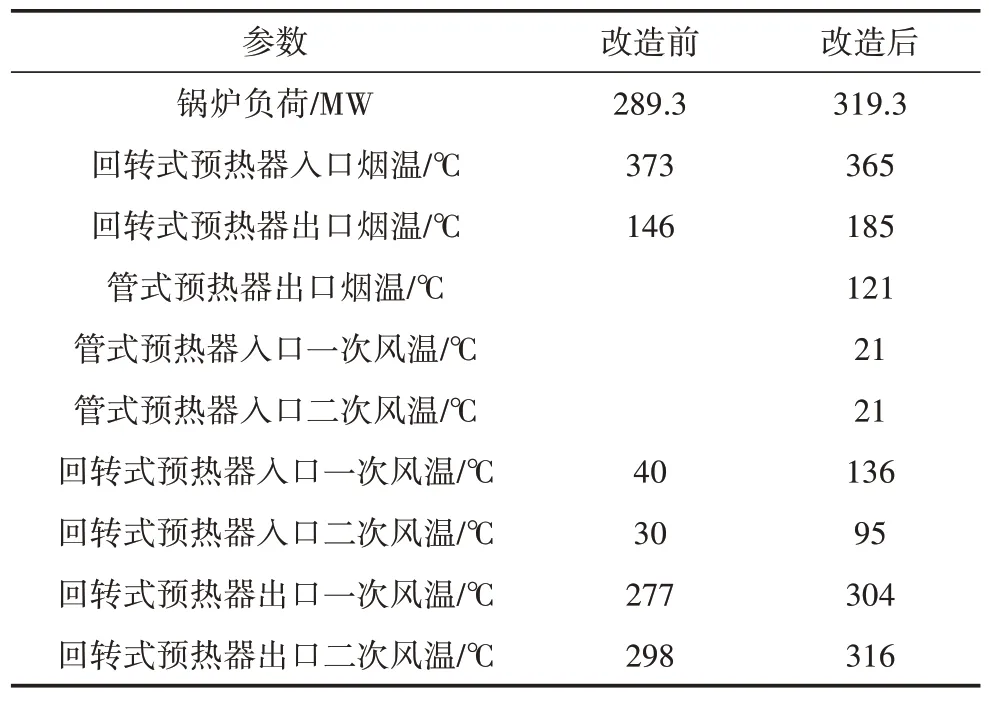

3.3 改造前后经济性对比

改造前,由于回转式预热器阻力较大,引风机压头裕量不足,锅炉最大能带至290 MW负荷。锅炉在289.3 MW 负荷时,排烟温度为A 侧136 ℃、B 侧155 ℃,热一次风温度为A 侧266 ℃、B 侧289 ℃,热二次风温度为A侧290 ℃、B侧307 ℃,引风机入口压力为A侧-4.89 kPa、B侧-4.85 kPa。

改造后,回转式预热器阻力恢复至设计值,管式预热器烟气阻力为600 Pa,引风机压头裕量足够,锅炉最大能带至330 MW 负荷。锅炉在319.3 MW 负荷时,排烟温度为A 侧121 ℃、B 侧121 ℃,热一次风温 度为A 侧302 ℃、B 侧306 ℃,热二次风温度为A 侧315 ℃、B 侧317 ℃,引风机入口压力为A侧-4.39 kPa、B 侧-4.40 kPa,改造前后运行数据对比见表3。

表3 改造前后运行数据对比

从表3可以看出:锅炉排烟温度降低25 ℃,降低的锅炉排烟温度的余热用于加热锅炉的送风,提高了回转式预热器出口的热风温度,一次风温提高了27 ℃,二次风温提高了18 ℃。

3.4 防堵及防腐效果评估

1)回转式预热器抵抗低温腐蚀风险能力提高。技术改造后,回转式预热器进风温度提高、排烟温度升高,回转式预热器冷端综合温度(回转式预热器出口烟温与回转式预热器入口冷风温度之和)大幅提高,其抗低温腐蚀的风险能力提高。从表2 可以看出,在40%THA 负荷,回转式预热器冷端综合温度为262 ℃,抵抗低温腐蚀风险的能力提高。

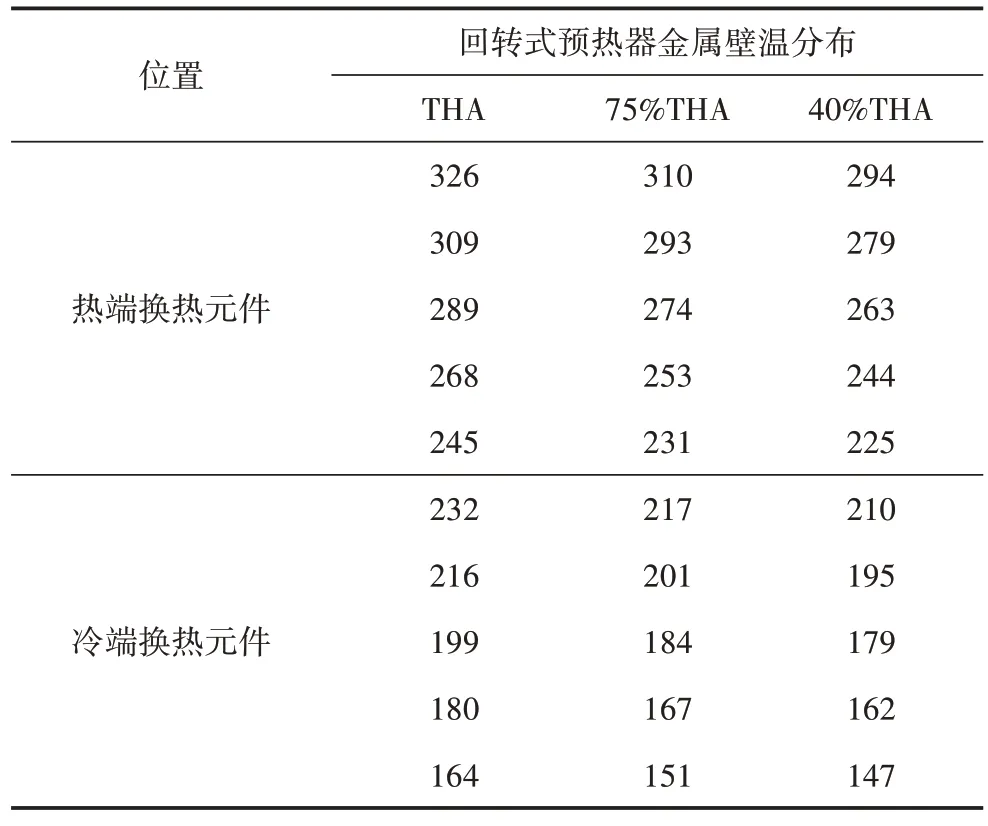

2)回转式预热器抵抗硫酸氢氨堵塞风险能力提高。该项目燃煤收到基硫含量为3.19%,氨逃逸6.16 mg/m3,根据相关文献资料[11],硫酸氢氨在204 ℃以上为气相,在140~204 ℃之间为液相,在140 ℃以下为固相。

技术改造后,回转式预热器进风温度提高、排烟温度升高,金属壁温提高。不同负荷下金属壁温分布见表4。

表4 金属壁温分布(沿高度五等分)单位:℃

从表4 可以看出,所有工况下硫酸氢铵结晶区域都在冷端元件的覆盖范围内,有效解决了硫酸氢铵跨层沉积。

3)系统安全可靠性提高。管式预热器定期通过热风(烟气)干烧方式清除硫酸氢氨,冷风入口段采用抗低温腐蚀性能好的材料,整套系统腐蚀及硫酸氢氨沉积的风险降低,系统安全稳定性提高。

4 结语

燃用高硫煤锅炉回转式预热器的低温腐蚀及硫酸氢氨堵塞问题,是目前燃高硫煤项目的一大难题。针对该问题的机理及措施进行了分析,并提出了回转式预热器耦合管式预热器技术。

回转式预热器耦合管式预热器技术可以大幅提高回转式预热器进风温度,进而提高回转式预热器冷端综合温度,预防低温腐蚀并避免硫酸氢氨跨层生成。

回转式预热器耦合管式预热器技术扩展了烟风换热面积,降低了锅炉排烟温度,提高了锅炉效率。

管式预热器冷风入口段可采用耐腐蚀性好的钢材提高其防腐能力,通过热风(烟气)干烧方式定期、在线清除硫酸氢氨,系统可长期维持安全、稳定运行。