680 MW超临界机组深度调峰技术实践研究

戚鹏

(大唐黄岛发电有限责任公司,山东 青岛 266500)

0 引言

“3060”碳排放战略的提出为我国能源结构的转型发展指明了方向,以风电、光伏为代表的清洁能源进入快速发展期。为满足日益增加的可再生能源消纳需求,我国政府从顶层设计上提出构建以新能源为主体的新型电力系统[1]。因可再生能源发电具有间歇性和波动性,提升系统的灵活性成为电力行业未来发展要解决的核心问题。从技术上讲,电网互联互济、煤电机组灵活性调峰、燃气轮机发电、抽水蓄能、需求侧响应、电化学储能等都是提升电力系统灵活性的重要措施。但受建设条件、成本、周期、技术成熟度等多方面因素的制约,燃气发电、抽水蓄能以及其他新型储能的比例合计不超过5%,并且在短时间内很难提升。鉴于我国电源结构特点,主力电源燃煤机组进行深度调峰,是目前提升电网灵活性的最现实选择。

除供热机组需考虑的热电解耦问题外,煤电机组参与深度调峰主要需解决锅炉侧的技术难题,包括低负荷稳燃、宽负荷脱硝、主辅机低负荷适应性以及运行方式经济性等。近几年,国内的专家学者、工程技术人员在此方面开展了大量实践研究,积累了一定经验。王茂贵等[2]在浙江省61 台300 MW 以上统调燃煤机组上完成40%额定功率的深度调峰试验,指出了机组深度调峰过程中需解决的各项问题。刘文胜等[3]在600 MW 亚临界锅炉上开展了30%额定负荷的深度调峰试验,并围绕30%~40%额定容量深度调峰动态过程进行了研究。张广才等[4]通过精细化的燃烧调整成功在1 台燃用烟煤的600 MW 对冲锅炉上实现了20%额定负荷的深度调峰试验。刘沛奇等[5]对华电3台600 MW级燃煤机组宽负荷脱硝改造方案进行论证,深度剖析了省煤器分级、高温烟气旁路、省煤器流量置换等几种改造路线的优缺点。高林等[6]全面分析了火电机组深度调峰在热工控制各方面的局限,给出了控制系统改造的潜在技术方案。赵晴川等[7]结合山东境内参与启停调峰及深度调峰的14 台不同容量和类型的燃煤机组运行情况,分析总结了调峰对机组安全性的影响。赵紫原等[8]采访的多位业内专家都普遍反映燃煤机组频繁深度调峰存在较大设备隐患。赵斌等[9]对某600 MW 超临界机组深度调峰运行经济性进行分析,发现机组由40%负荷继续向下深度调峰时,汽机热耗率大幅增加,机组热经济性显著变差。尽管取得如此多的成果,但目前行业内在指导火电机组灵活性调峰工作方面尚未形成统一的技术路线,各火电企业面对深度调峰的应对策略短期也难以统一。而针对机组深度调峰遇到的一些实际问题,公开报道中也很难找到可直接利用的解决方案。

截止到2020 年末,山东省境内电力装机共计15 560 万kW,其中煤电、风电、光伏发电分别为10 305万kW、1 795万kW、2 273万kW。随外电入鲁政策持续推进及新能源装机容量的快速增加,山东境内火电机组频繁参与调峰已成为常态。以某680 MW超临界机组为例,详细阐述机组为实现30%负荷常态化深度调峰运行所开展工作,分享技术经验,以期为同类机组开展深度调峰工作提供参考。

1 设备概述

某电厂三期2×680 MW 机组锅炉型号SG-2102/25.4-M953,是上海锅炉厂制造的超临界压力变压运行螺旋管圈直流炉,为单炉膛、一次中间再热、固态排渣、全钢悬吊Π 型锅炉。锅炉前部为炉膛,炉膛宽度18 816 mm、深度18 144 mm,炉膛上部布置分隔屏过热器和后屏过热器,水平烟道布置末级再热器和末级过热器,尾部竖井布置有低温再热器和省煤器,尾部竖井下方布置有2 台三分仓回转式空气预热器。锅炉设计燃用煤种为兖州烟煤,采用中速磨直吹式制粉系统,配6 台ZGM113G 型中速磨煤机。锅炉采用四角切圆燃烧方式,配低NOx同轴燃烧系统,采用等离子无油点火方式启动,设计最低稳燃负荷30%BMCR。锅炉采用大气扩容式启动系统,设计启动流量630 t/h。锅炉采用平衡通风方式,配2 台PAF18-13.3-2 型动叶可调轴流一次风机、2 台FAF26.6-12.5-l 型动叶可调轴流送风机和2台HA46236-8Z型静叶可调轴流引风机。

2 机组深度调峰适应性改造

为实现机组30%负荷常态化深度调峰可靠运行目标,近些年现场陆续开展过一些设备改造,基本解决设备方面存在的问题。

2.1 提升锅炉低负荷稳燃能力改造

煤粉锅炉依靠射流的卷吸组织炉内燃烧,锅炉的低负荷稳燃能力与其燃煤特性、炉膛结构、燃烧器性能等因素有关。多个现场的试验表明:燃用优质烟煤的四角切圆锅炉在不进行任何改造的条件下,具备30%负荷不投油稳燃能力。考虑应对一些突发情况、扩展锅炉低负荷的运行方式,将锅炉的B 层燃烧器也改造成等离子点火燃烧器,基本解决了锅炉低负荷稳燃方面问题。理论上讲,依靠助燃设备,锅炉可实现任意负荷下的稳燃[10]。

2.2 全负荷脱硝改造

锅炉采用选择性催化还原法脱硝工艺,脱硝所用催化剂为钒钛基催化剂,设计运行温度区间305~410 ℃,最低投入温度290 ℃。由于脱硝催化剂自身的毛细微孔结构,在低于其最低连续运行喷氨温度下,存在催化剂硫酸氢铵中毒的风险[11]。实际运行中,当锅炉负荷低于60%时,脱硝入口烟温即已低于投入温度下限,存在较大设备隐患。考虑行业政策深度,项目确定的改造目标为脱硝并网即投,即实现全负荷脱硝。为实现此目标,对省煤器分级、省煤器流量置换、高温烟气旁路三种改造技术路线进行论证,并最终确定采用“省煤器分级+高温烟气旁路”的组合改造路线,即先通过40%的省煤器受热面分级实现脱硝入口烟温的永久提升;无法满足要求时,则再通过高温烟气旁路的投入来进一步提升脱硝入口烟温。与其他方案相比,该路线充分汲取两种路线的优点,既保证了高负荷段的锅炉效率,又保证了低负荷段的烟温调节能力。基于上述路线设计的改造方案已在现场2台机组上实施,图1所示为改造后机组启动初期脱硝入口烟温变化曲线。由图1可见,各负荷下脱硝入口烟温均超过290 ℃,满足脱硝并网即投的改造目标。

图1 机组启动初期脱硝入口烟温变化

2.3 静叶调节引风机加装烟气再循环管路改造

轴流风机的失速特性是由风机的叶型等特性决定的,叶片的冲角随流量的减少而增大,当冲角增大至超过临界值后,叶背的流动边界层受到破坏,尾部会出现涡流区,产生所谓的“失速”现象,此时作用于叶片的压力大幅降低,阻力大幅度增加。与动叶调节风机的原理不同,静叶可调轴流风机是依靠可调的前导叶使烟气在进入叶轮前产生负预旋,较容易发生低负荷的失速问题。在实际深度调峰过程中,发现现场的静叶调节引风机在低负荷下存在喘振抢风现象。结合风机特性曲线,30%负荷下引风机的运行工况点已基本处于失速线的边缘,稍有波动确有较大风险进入失速区。考虑空预器堵塞、漏风等造成的风机工作点漂移,风机失速的风险较大,需考虑改造措施。对变频器改造、加装烟气再循环管路改造、动叶调节风机改造三种可行的改造方案进行论证,最终确定了投资最少的加装烟气再循环管路改造方案并现场实施,基本解决了该问题[12],改造方案示意见图2。

图2 静叶调节引风机加装再循环管路

除上述内容外,现场近两年又陆续开展了锅炉壁温测点和过热器联箱加强管座升级改造等工作。

3 机组低负荷运行优化技术研究

在役煤电机组设计阶段基本未考虑深度调峰工况,机组在实际深度调峰过程中不可避免要存在一些问题,这些问题中有共性、也有特例。研究机组低负荷运行优化技术,在不进行设备改造的条件下深度挖掘锅炉低负荷的安全、节能潜力具有现实意义。

3.1 精细化燃烧调整技术

在不进行设备改造的条件下,开展精细化的燃烧调整是挖掘锅炉低负荷稳燃性能的最有效手段。其本质在于使锅炉的燃烧边界尽可能向改善燃烧的方向调整,具体措施包括:

1)制粉系统优化调整。煤粉气流的着火是锅炉实现稳定燃烧要解决的核心问题,制粉系统调整的重点就在于从煤粉气流自身角度去改善着火条件。具体手段包括:一次风速及其偏差优化调整,低负荷下适当降低一次风率有助于降低煤粉气流的着火热,减少四角风速偏差有利于改善炉膛整体的燃烧工况;煤粉细度优化调整,随煤粉细度降低,煤粉颗粒比表面积增加,更有利于挥发分的析出和颗粒的非均相着火;磨煤机投运方式调整,低负荷阶段应尽量投运相邻的磨煤机,控制磨煤机投运台数,使锅炉的热负荷更加集中,低负荷阶段应尽量避免磨煤机的启停操作。

2)配风方式优化调整。低负荷时,锅炉总烟气量减少,二次风箱压力降低,炉膛火焰充满度和炉膛温度也较低。传统的配风调整都是运行人员凭主观经验定性调节,因缺乏对炉膛热态特性的认知,难以实现按煤粉燃烧需求精细补氧。针对这种技术现状,在大量现场实践的基础上,开发出基于阻力系数的二次风精准控制技术。通过对锅炉配风边界的精细化控制,将低负荷阶段锅炉主燃区过量空气系数控制在0.9~1.0,提高主燃区温度的同时提高火焰抗干扰能力,进而可实现锅炉低负荷稳燃性能的提升。为了确保配风调整效果,需要定期开展燃烧设备状况检查和冷态空气动力场试验。

3)运行氧量优化调整。炉膛出口氮氧化物偏高是燃煤锅炉低负荷运行普遍存在的一个问题,其主要原因多是在于运行氧量偏高而送风又难以进一步下调所致。低负荷时,应在确保煤粉充分燃尽的同时,设法降低运行氧量。可采取的技术措施包括:降低磨煤机投运台数、送风机单侧运行/单侧停运、送风投入再循环、在锅炉尾部增加CO 在线监测装置、炉膛本体漏风治理等。

上述一系列措施在现场实际应用后,锅炉低负荷的运行性能已得到较大程度改善,30%负荷下,锅炉各项参数稳定,火检强度正常,在保证锅炉燃烧效率的同时控制炉膛出口氮氧化物质量浓度在30~50 mg/m3。

3.2 汽温优化调整技术

主汽温和再热汽温偏低是燃煤锅炉低负荷运行普遍存在的一个问题。对于汽包炉,采用滑压运行方式能有效改善锅炉的汽温特性,其基本原理是低压下工质汽化潜热增加和蒸汽比热降低使得相同吸热量下工质温升增加[13]。但对于直流炉,其调节规律有很大不同。以该项目为例,现场摸底试验结果显示:机组深度调峰至40%负荷,锅炉主汽温尚可维持在额定,此时再热汽温偏低约20 ℃;而当机组进一步深度调峰至30%负荷时,锅炉汽温则下降较明显,主汽温偏低值达45 ℃,再热汽温偏低更是达到60 ℃,且存在较大的转湿态运行风险,严重影响机组发电经济性,增加了锅炉受热面和汽轮机的运行风险,造成此现象的根源在于锅炉启动流量定值限制了低负荷下分离器出口过热度的调整,而此流量定值设置的目的是为了保证低负荷下锅炉水冷壁的水动力特性。针对该问题,对国内同类型机组运行状况进行了走访调研,也咨询了锅炉厂意见,并邀请有能力单位开展了锅炉水动力特性计算[14]。计算结果显示:螺旋管圈单管在30%负荷下呈水动力单值性,脉动处于稳定区且有较大裕量。为满足现场需求,现场尝试将锅炉的启动流量由630 t/h 逐步下调至570 t/h,流量定值更改后的现场试验显示:锅炉水动力工况稳定,不存在局部管子超温问题。配合汽温调整技术,锅炉主汽温同比升高20~30 ℃,再热汽温同比升高约10 ℃。

4 机组低负荷协调优化控制技术研究

单元机组的负荷控制系统又称为协调控制系统,该系统有机协调地控制锅炉的燃料、送风、给水以及汽机调节阀门开度,使各变量间的影响最小[15]。常规火电机组控制系统的设计通常都是针对50%以上负荷。当机组在低负荷下运行时,控制对象特性发生较大变化,大量设备接近极限工况运行,普遍存在控制品质差、响应速度慢等问题。为降低机组深度调峰过程中的控制风险,开发并应用机组低负荷协调优化控制技术,将机组低负荷的大量操作方式固化是必要的。具体实施措施如下:

1)开展精细化的热控逻辑调整试验,对机组主要控制子系统的控制逻辑进行深度梳理,将其作用范围扩展至低负荷区间,并结合开环试验对其控制品质进行优化。所涉及系统包括机组负荷控制、主蒸汽压力控制、锅炉燃料主控、给水控制、中间点温度控制、风烟系统控制、汽温控制、加热器水位控制、壁温控制等大量逻辑。

2)开展30%~50%负荷下手动调节方式的机组升降负荷试验。结合试验过程数据,确定机组深度调峰过程各项主参数的控制边界,包括燃料、给水、风量等控制量;确定机组各个辅机操作要点,包括给水泵、磨煤机、风机等;确定机组各随动系统控制函数曲线,包括煤水比、风煤比、滑压曲线等;确定机组干湿态转换的临界点以及转换过程主参数的控制需求等。

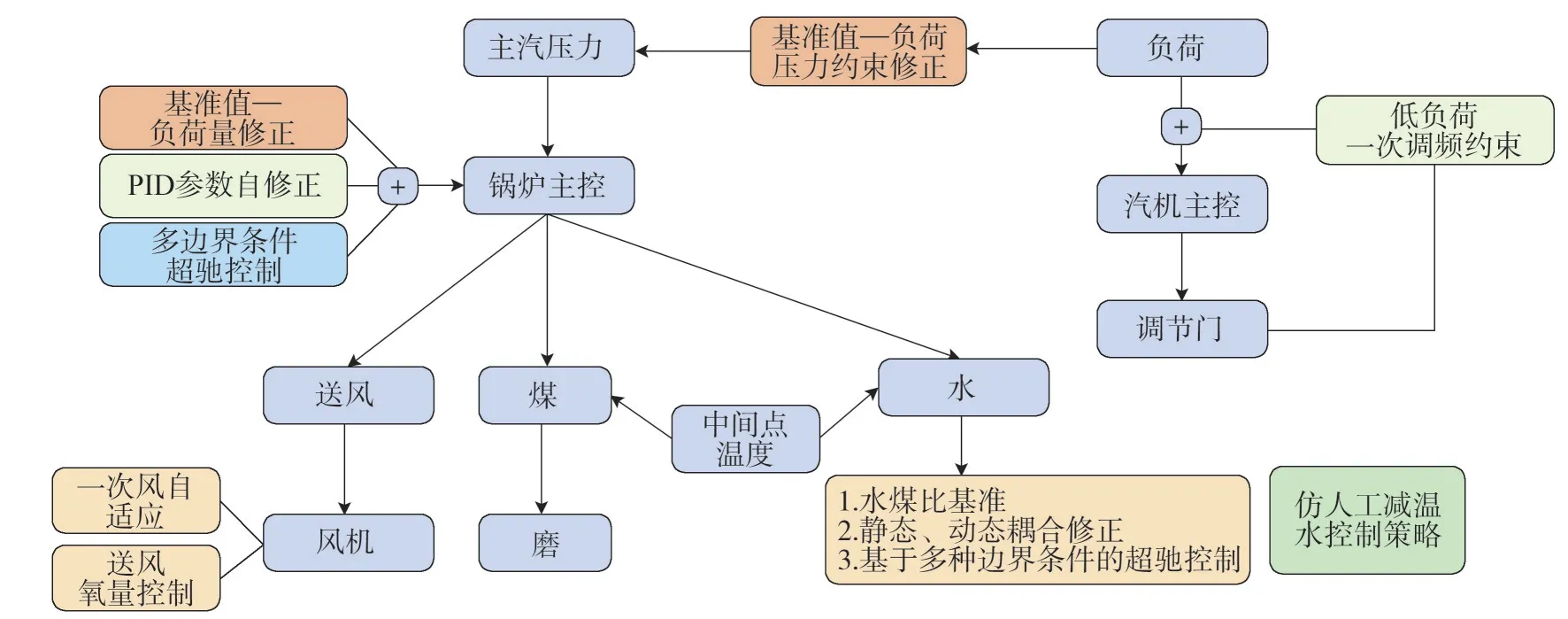

3)建立机组低负荷协调控制的静态模型(详见图3),基于运行干预经验和专业控制理论动态修正模型边界,并综合使用“偏差拉回”“快速维稳”“变参数调节”和“超驰控制”等手段去保证系统调节的稳定性。

图3 机组低负荷协调控制静态模型

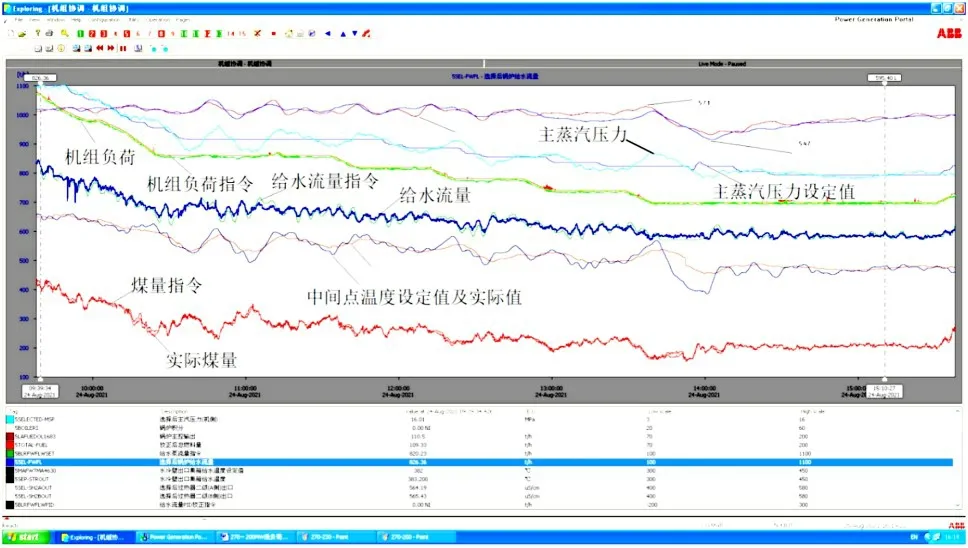

该技术已成功在现场5 号机组上实施,并顺利通过2 次升降负荷试验的验证,基本实现30%~50%负荷段协调的可靠投入,有力扩展了机组协调投入的负荷边界。图4 所示为某次试验中,机组270 MW(约40%)至200 MW(约30%)降负荷过程控制曲线,试验过程中机组始终维持干态运行,对应的降负荷速率约2 MW/min。由图4 可见,机组低负荷阶段各项参数运行稳定,基本不存在安全风险。

图4 机组270 MW至200 MW降负荷过程控制曲线

5 结语

存量火电机组深度调峰是现阶段提升电网可再生能源消纳能力的最经济措施。为实现机组30%负荷常态化可靠运行,借鉴成熟工程经验,从解决机组低负荷运行存在的设备问题、提高机组低负荷运行经济性、提高机组低负荷自动控制水平等3 个方面入手开展系统的研究和实践,取得较理想效果,大幅提升了现场设备的运行水平。这一系列技术措施的应用可为同类型机组开展深度调峰工作提供可行的解决思路。