进口压力容器到岸检验常见问题探讨

郑丽华 刘 晗

(北京市特种设备检验检测研究院 北京 100029)

近些年,我国在医药生物、航空航天、石油化工等领域仍有一些压力容器依赖进口,这些压力容器进口到我国,需要经过法定检验合格后才能使用。因此,进口压力容器的检验单位应严格把好质量关,保护我国消费者的权益。

1 进口压力容器监督检验实施背景和依据

我国对进口压力容器实施监检由来已久,在1989年颁布的《中华人民共和国进出口商品检验法》(以下简称商检法)中就曾有规定,“列入目录的进出口商品,按照国家规范的强制性要求进行检验”,进口压力容器列入其产品目录中[1]。1992年国家进出口商品检验局颁布了《中华人民共和国进出口商品检验法实施条例》(以下简称商检法实施条例),条例更明确规定,出入境检验检疫机构对列入目录的进出口商品以及法律、行政法规规定须经出入境检验检疫机构检验的其他进出口商品实施检验(法定检验)。商检法和商检法实施条例到现在已经经过多次修改,但对列入目录的进出口商品实施法定检验的规定是没有改变的,而且根据商检法,法定检验要按照国家技术规范的强制性要求进行检验。另外,《中华人民共和国特种设备安全法》中第三十条对进口特种设备也有要求,“进口特种设备应当符合我国安全技术规范的要求,并经检验合格。特种设备的进出口检验,应当遵守有关进出口商品检验的法律、行政法规。”

在具体操作层面,TSG 21—2016《固定式压力容器安全技术监察规程》(以下简称《固容规》)中规定,进口压力容器的监检可以采用制造过程监检的方式进行[2],未能在境外完成制造过程监检时,应当在压力容器入境到达口岸或者使用地后,由经原质检总局核准的检验机构对产品安全性能进行监检(到岸检验)。

2 到岸检验程序和项目

压力容器进口到我国境内后,一般由进口压力容器的单位或境外压力容器制造单位向使用地或口岸地的监检机构提出监检申请,监检机构负责检验并出具《进口特种设备安全性能监督检验证书》。如果到岸检验结论为不合格,则该进口商品不合格,一般都是退货、索赔。

按照《固容规》中6.4条的要求,到岸检验大致分为3部分:1)资质审查,重点关注产品制造企业是否取得我国市场监管总局颁发的特种设备制造许可证、依据国外标准设计制造的产品是否有符合《固容规》基本安全要求的“申明”和比照表;2)技术文件和检验资料的审查,具体依据《固容规》中6.4.8条的相关要求;3)现场检验,重点测查主要受压元件的厚度、设备的外观及几何尺寸,进行对接接头的无损检测抽查,查验产品铭牌等。

3 进口压力容器到岸检验的常见问题

结合目前检验发现的问题,总结起来主要有4类:1)设备A类、B类焊缝存在超标缺陷;2)安全附件无制造许可;3)耐压试验不符合《固容规》的基本安全要求;4)随机资料不齐全。

3.1 设备主焊缝存在超标缺陷

经无损检测抽查发现,进口压力容器焊缝缺陷超标问题不容忽视,缺陷主要有焊缝未填满、夹渣等。

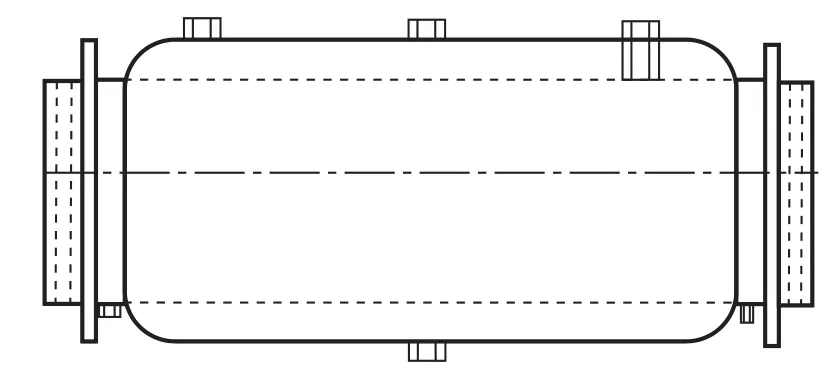

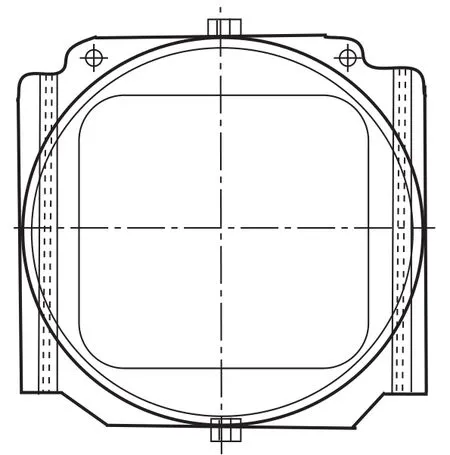

案例一:北京某医药研究所从墨西哥进口了4台蒸汽灭菌器,4台设备型号规格都一致。设计制造标准为ASME VIII Div 1—2019,主体材料为SA-240 316L不锈钢,设计压力为0.31 MPa,设计温度为150 ℃,该灭菌器的结构为夹套型双层结构(如图1、图2所示),属于快开门式压力容器。夹套、内筒名义厚度分别为3.0 mm和6.0 mm,介质为蒸汽,夹套和内筒各有1道对接纵缝,这2道纵缝采用等离子弧焊(PAW)焊接方式,且在出厂前进行了20%的射线检测抽查。

图1 灭菌器侧面示意图

图2 灭菌器正面示意图

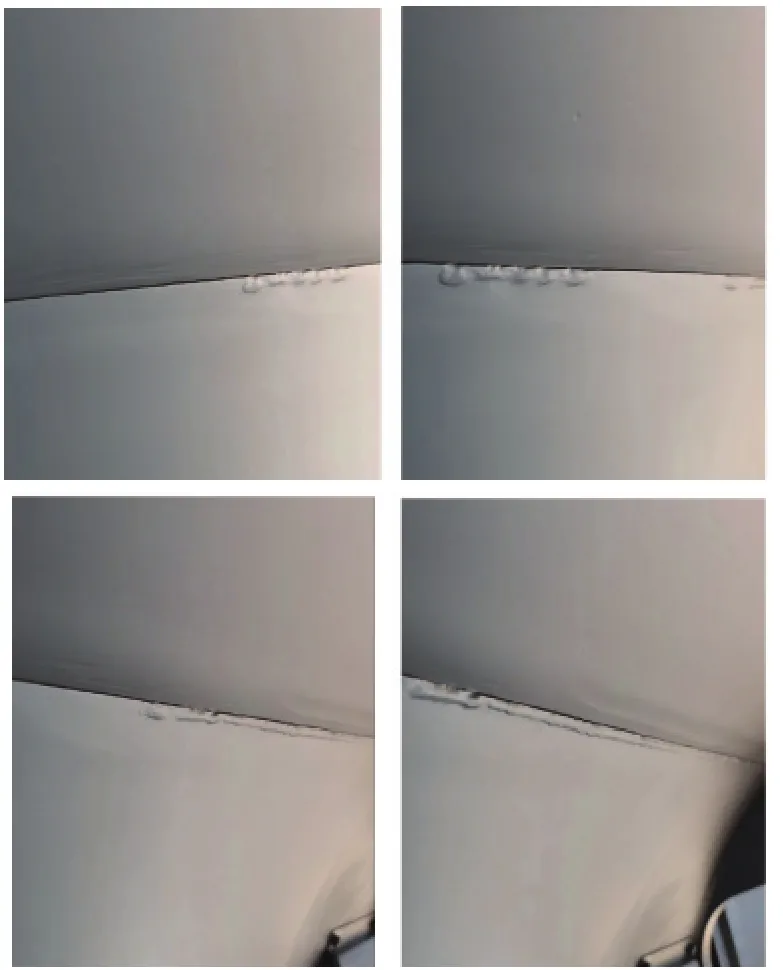

到岸检验时发现,其中1台设备内筒内表面纵缝有长度约1 m肉眼可见的未填满缺陷,见图3。《固容规》中4.2.4.2(1)条规定,“焊接接头的表面不得有表面裂纹、未焊透、未熔合、表面气孔、弧坑、未填满和肉眼可见的夹渣等缺陷”,因此,这台灭菌器属于不合格产品。考虑设备缺陷的严重性,检验人员又对其余3台灭菌器的内筒、夹套纵缝进行了100%射线检测,未发现超标缺陷。

图3 焊缝未填满

这一案例中,设备如此明显的缺陷未能在出厂前被发现,反映出容器制造厂在焊接和检验环节存在严重漏洞。虽然后期产权单位与供应商协商办理了退货,但整个过程已经影响到产权单位的工程进度,损害了产权单位的权益。

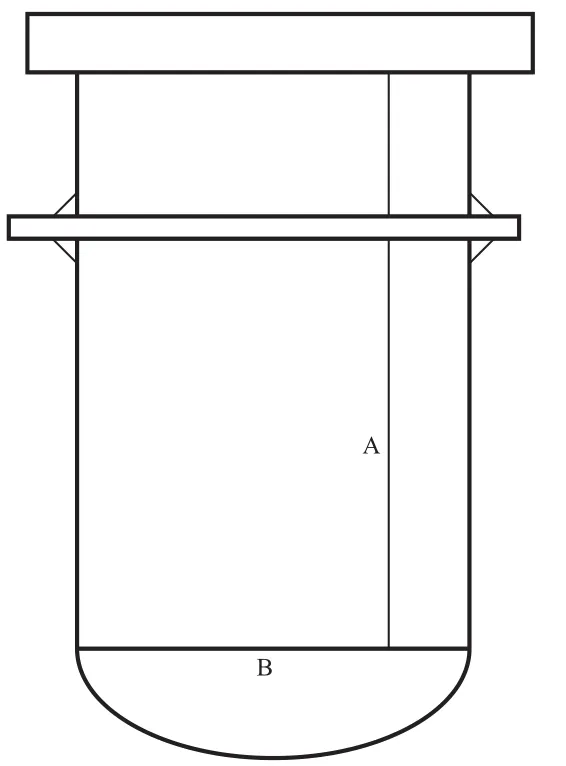

案例二:北京某研究院从英国进口了1台脱芯釜,设计制造标准为ASME VIII Div 1—2019。脱芯釜容积为330 L,主体材料为SA-240 316L,筒体名义厚度为10 mm,封头名义厚度为10.8 mm,脱芯釜示意图如图4所示,筒体有一纵一环2道对接焊缝(图4中A缝、B缝),对接缝采用的焊接方法为氩弧焊打底、半自动药芯焊丝电弧焊盖面。

图4 脱芯釜示意图

检验员在设备出厂资料的审查中发现,该脱芯釜的对接焊缝在焊接完成后进行了不少于20%的射线检测,其中B缝(长度约为1 931 mm)进行了100%的射线检测,检测结果有3处夹渣超标缺陷。这3处缺陷在制造厂进行了返修,返修后3个部位重新进行X射线检测,无损检测报告显示无可见缺陷。

考虑设备曾进行过返修,检验员在到岸检验时无损检测重点抽查了焊接返修部位。按照《固容规》中6.4.7(3)条的要求,“对接接头的无损检测抽查,抽查数量不少于10%的对接接头并且不少于1条”,检验员对筒体与封头的整条对接缝进行了X射线无损检测抽查。采用双壁单影方式透照(与设备在制造厂进行的透照方式相同),技术等级为AB级,抽查焊缝长度为1 931 mm。

抽查结果显示,脱芯釜筒体与封头对接的环缝在距离焊缝丁字口80 mm处有1条长度为7 mm的条形夹渣,如图5所示的红框区域。

图5 存在条形夹渣缺陷的底片

对于条形夹渣,我国NB/T 47013.2—2015《承压设备无损检测 第2部分:射线检测》中表15有相关规定,其规定III级片允许的单个条形缺陷的长度为“≤2T/3(最小可为6 mm),且≤30 mm”[3]。而此条缺陷的长度是7 mm,已超过III级,应评定为IV级缺陷。根据《固容规》中3.2.10.2.3.1条规定,采用局部无损检测的焊接接头,合格等级不低于III级。因此,这一缺陷属于超标缺陷。

ASME第Ⅷ卷UW-52(C)(2)对单个条形缺陷也有规定,采用抽样检测的焊接接头,夹渣显示长度>2t/3(最小可为6 mm)为不合格,其中t为焊缝去掉余高之后的厚度[4]。

因此,无论是依据NB/T 47013.2—2015还是ASME UW-52(C),焊缝的这一条形缺陷都属于超标缺陷,检验员为此出具了不合格报告。

3.2 安全附件无制造许可问题

国家质检总局令(2012年第151号)规定,进口压力容器安全附件(安全阀、爆破片等)需要取得中华人民共和国制造许可证。市场监管总局2019年第3号发布的《特种设备生产单位许可目录》和市场监管总局2021年第41号发布的且在2022年6月1日实施的《特种设备生产单位许可目录》中均包括了境外安全附件(包括安全阀、爆破片装置等)的制造许可。《固容规》中9.1.1条又规定,安全阀、爆破片等需要型式试验的安全附件,应当经过原国家质检总局核准的型式试验机构进行型式试验并取得型式试验证明文件。因此,进口压力容器到岸时如果配备了安全附件,就必须查验安全附件的制造许可证和型式试验证书。

检验中发现,进口压力容器配备的安全阀、爆破片等安全附件,问题主要集中在2个方面:1)安全附件的制造单位未取得相应的特种设备制造许可证;2)安全附件型式试验证书与实物不一致。

例如,某游乐园从美国进口了10余台储气罐作为园区游乐设施的供气设备,储气罐的设计压力为1.3 MPa,容积为110 L,储气罐上装配的10余个安全阀都是进口安全阀,经检验发现,这批安全阀的制造企业并未取得国家市场监管总局颁发的安全阀制造许可证,考虑后续使用的安全性,检验员出具了不合格报告。随后,使用单位将这批安全阀全部更换为有资质厂家的产品。

另有,某药企从法国进口了2台生物反应器,设计压力为0.6 MPa,属于夹套式压力容器,容器筒体上部各安装了1个爆破片,检验员查验了实物,并审查爆破片的制造许可证、型式试验证书发现:安装在2台容器上的爆破片型号为GCR-N型(见图6),而型式试验证书上标注的产品型号为GCR-S型,且型式试验证书只覆盖GCR-S型号的一定规格范围内的产品(见图7),也就是说该型式试验证书并不能覆盖GCR-N型爆破片。厂家最终将爆破片更换为符合要求的产品。

图6 爆破片铭牌

图7 爆破片型式试验证书

3.3 耐压试验不符合我国安全技术规范要求

●3.3.1 耐压试验压力高于设计文件规定,但未进行强度校核

压力容器的耐压试验一般都在设计文件中有规定,但实际操作中,有的制造厂会采用比设计文件高的压力值做耐压试验。例如,某企业从德国进口了4台氮气储罐,采用ASME标准设计制造,容器的设计压力为0.6 MPa,设计温度为60 ℃,水压试验压力为0.78 MPa,而实际水压试验压力为0.9 MPa,超出了设计文件的规定,但未进行强度校核,检验员为此出具了《监检联络单》。

《固容规》中4.1.9.2条规定,“耐压试验如果采用高于设计文件规定的试验压力时,应当对各受压元件进行强度校核。”这是因为过高的试验压力可能使压力容器产生塑性变形,必须通过强度校核进行验证,才能保证高的试验压力在容器承受范围内。而国外的标准在这方面的规定不具体,比如ASME第八卷第一册未规定液压试验压力的上限,只规定了不允许容器出现明显的塑性变形。相比而言,《固容规》的要求更具有可操作性。结合GB/T 150.1—2011《压力容器第1部分:通用要求》对耐压试验压力的规定可知,强度校核一般采用应力校核的方法,主要是校核各受压元件在试验条件下的应力水平[5],例如,对壳体应校核最大总体薄膜应力δT,液压试验时,δT≤0.9ReLφ(其中ReL为室温屈服强度,φ为焊接系数)。采用ASME标准设计的容器,其校核方法宜按原设计进行。

●3.3.2 采用气压试验的容器无损检测比例不符合我国要求

压力容器的耐压试验可以采用液压试验、气压试验或气液组合试验,根据《固容规》中3.2.10条的要求,如果采用气压试验或气液组合试验,应对A类、B类对接接头进行100%射线或超声检测。这一规定主要是从气压试验的操作危险性更大的角度考虑,避免由于焊缝缺陷引起容器泄漏或破裂的可能。而国外对此的要求低于我国,进口容器的无损检测比例往往达不到这一标准。

例如,某企业从德国进口了2台油分离器,设计制造标准为AD-2000,设计压力为2.8 MPa,设计温度为120 ℃,设备的耐压试验采用气压试验,在气压试验前筒体纵缝进行了100%的射线检测,环缝则进行了20%的射线检测,虽然未超出AD-2000规范的要求,但不符合我国《固容规》的要求,检验员为此出具了《监检联络单》,并在后续的无损检测抽查中将环缝作为重点抽查部位。

3.4 随机资料不齐全

1)缺少产品合格证。产品合格证是具有唯一性的产品证明,进口到我国的压力容器应按照《固容规》中附件B的样式提供合格证与数据表,目前仍有一些厂家资料中只提供了数据表,未提供产品合格证。

2)未提供外观与几何尺寸检验报告。外观和几何尺寸检验一般是在焊接之后、耐压试验前完成的,主要检查壳体尺寸、管口方位以及焊接接头的表面质量等是否合格,检验发现很多厂家在随机资料里未附带外观和几何尺寸检验报告。

3)产品铭牌未采用中文。《中华人民共和国特种设备安全法》中第三十条规定,进口特种设备安装及使用维护保养、产品铭牌、安全警示标志及其说明应当采用中文[6]。而目前检验的大多数设备的铭牌仍然是英文格式。

4 进口压力容器到岸检验的一些建议

1)要重视焊缝的无损检测抽查。经检验发现,即使出厂前容器的A类、B类焊接接头经过100%无损检测的设备,到岸检验抽查仍有焊缝不合格的情况,所以要求抽查不少于10%且至少1条焊缝是非常有必要的。此外,制造厂的射线底片虽不是必须提供的,但如果对无损检测抽查有疑问,检验员可要求厂家提供射线底片供查阅。

2)生产许可资质的审查方面。目前绝大多数容器制造厂都取得了我国的特种设备生产许可证,但安全附件的许可问题比较多,原因可能是安全阀、爆破片等安全附件大都是压力容器制造厂外购的,而国内采购方不了解现行法规对特种设备安全附件的规定,在与外商签订合同时忽视了这方面的要求。因此检验员在检验中要同时做好相关法律法规的宣贯,既查验有无许可证,还要审查型式试验证书的对应情况。

3)设计文件的审查中,要注意图纸、符合性申明及比照表中关于耐压试验、无损检测等方面的规定,查看其是否符合我国的安全技术规程。对于耐压试验压力超出设计的规定,应要求其进行强度校核;对于无损检测比例达不到我国要求的,应要求其补做无损检测。

5 结束语

到岸检验作为进口压力容器入境后的安全性能检验,在我国的对外贸易中发挥着重要作用。监检机构应严格按照《固容规》的要求对进口压力容器进行检验,重点审查特种设备的制造是否取得国家市场监管总局的许可,耐压试验和无损检测比例和方法是否符合我国相关规程的要求。同时,要重视焊缝无损检测的抽查,以便于及时发现焊接缺陷。通过监检人员严格把关,及时发现问题、解决问题,保护消费者的权益,推动压力容器对外贸易平稳有序发展。