拉压支座同步顶升施工中的关键技术★

胡 欣

(武汉交通职业学院,湖北 武汉 430065)

0 引言

设有辅助墩的斜拉桥为多次超静定结构,其受力复杂,结构中设置的支座除了常规的受压支座外,还会设置拉压支座。拉压支座可以用来改善辅助墩产生的负向反力对结构的影响,在改善桥梁受力状态中起到了极为关键的作用[1]。故这种拉压支座需具有较好的抵抗拉、压、剪力的能力。在桥梁结构的服役过程中,若拉压支座出现承载能力不足,桥梁结构的边界条件就会发生改变,斜拉索的内力重新分配,结构的实际受力情况将严重偏离原本的设计意图,势必会影响桥梁结构的正常使用,同时支座也会出现位移、脱空或锚栓断裂等病害[2-3]。且支座本身为可更换部件,公路桥梁规范中支座的设计使用年限为15 a[4]。故鉴于此,本文以某五跨连续双塔双索面预应力混凝土斜拉桥作为实例,遵照“边通车、边施工”的原则,采用整体同步顶升技术对其5号桥墩和9号桥台进行了拉压支座更换,为后续类似在役桥梁进行拉压支座更换提供一定的借鉴。

1 项目概况

该五跨连续双塔双索面预应力混凝土斜拉桥是一座双向四车道特大型桥梁,主跨长388 m,桥宽22 m,其立面图如图1所示。

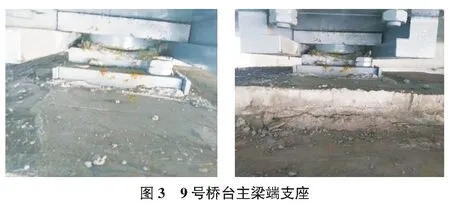

斜拉桥的4号墩台主梁端支座与9号桥台端支座为拉压支座,原支座由于出现了支座位移、脱空或锚栓断裂等问题而发生了损坏,如图2,图3所示。支座系统涉及到桥梁结构的安全问题,为了确保长江大桥运营过程的安全,现对已损坏的4号、9号主梁端支座进行更换。

2 支座更换中的关键施工技术

4号桥墩、9号桥台的拉压支座采用同步顶升技术进行更换。其施工过程中主要涉及的关键技术为桥面配重、桥梁顶升、旧支座拆除、新支座安装等关键技术。

2.1 桥面配重

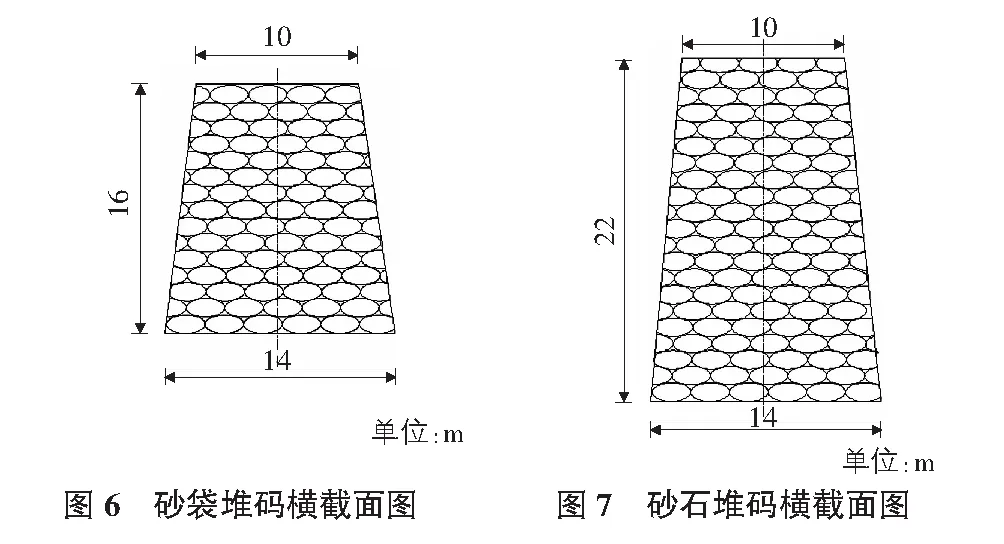

为了保证支座更换期间,梁端支座不出现拉力,对桥梁进行配重处理。该桥配重采用与原设计等重量的砂袋或碎石与细沙等材料进行临时压重。用麻袋将临时配重材料按标准包装,货车拉至桥面后,将标准的砂袋与沙子、碎石混合料在主桥边跨的15号~24号梁段锚固区区域,左右幅对称加载,同时进行。主梁锚固区区域和临时配重区域分别如图4,图5所示。其中19号~23号梁段配重采用砂袋堆码,如图6所示。16号~18号、24号梁端采用砂石袋装堆码,如图7所示。采用人工进行堆码,码放过程底基层应清理干净,堆放平整,且错缝码放。支座更换施工整体结束后撤出临时配重。

2.2 桥梁顶升

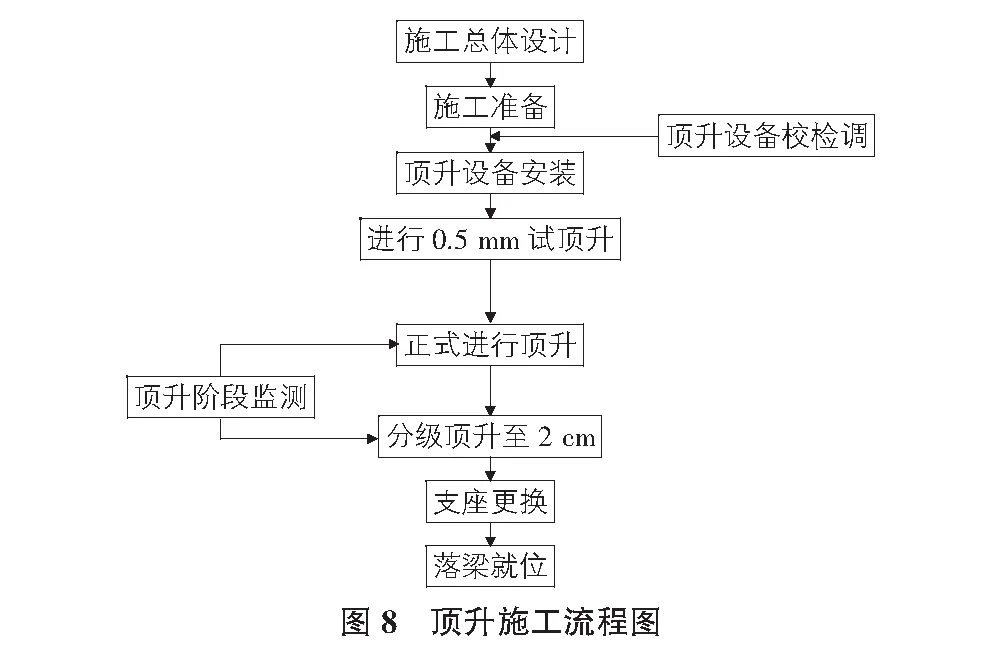

1)桥梁顶升施工流程如图8所示。

2)顶升设备布置。

本斜拉桥项目顶升阶段采用顶升设备同步顶升进行控制。结合桥梁在顶升过程中主要截面的受力情况,桥梁旧支座设计承载力应不小于3 000 kN等技术参数来确定支座处千斤顶的数量,以确保千斤顶在顶进时梁体各截面不产生升降差。在9号桥台(设计荷载为3 317 kN)支座处安装10个100 t超薄液压千斤顶,行程为15 mm,其布置如图9所示。则千斤顶最大顶升荷载为1 000 t,即10 000 kN>3 317 kN,顶升千斤顶安全富余系数=10 000/3 317=3.02,满足顶升施工要求。

3)顶升限位装置安装。

9号桥台处的梁体本身已有向上游方向偏移的迹象,对桥梁梁体进行顶升时极大可能会出现纵、横向偏位,故需设置顶升限位装置来保证梁体不产生横向移动和纵向伸缩,确保顶升完成的桥梁线形偏差在规范允许范围内。据此,9号桥台中心线处通过设置刚牛腿式支承进行限位。

横向限位装置则由固定框架(型钢结构)、锚固块(矩形块)、限位钢板及锚固螺栓组成。锚栓采用直径22 mm的10.9级高强螺栓,有效锚固深度250 mm。限位装置为桥梁底部设置“工”型截面,在桥台侧面设置“三角”型牛腿支撑。限位装置安置于被顶升梁段之前,如图10所示。

2.3 安装临时支座,拆除原有支座

在新支座工作之前,需在距原设计支座中心线1 m位置安装临时支座,用于承担上部梁体的荷载。临时支座采用钢垫板支座,上不锈钢钢板伸出桥台部分可采用两排锚固螺栓进行锚固,下支座采用螺栓固定在桥台侧面。为保证临时支座安装质量,在安装前需检查安装部位混凝土质量,看是否有破损、凹凸等缺陷情况,如果有,需对缺陷位置的板梁底面和支座垫石位置采用环氧结构胶找平。

根据该桥的实际状态为保证桥梁同步顶升不破坏原伸缩缝,其顶升位移需控制在2 cm以内。而本结构梁体与盖梁间距为34 cm,垫石厚为5 cm,支座高为29 cm,桥台的钢筋保护层一般为5 cm,则在凿除垫石及桥台钢筋保护层厚的空间为29 cm(即支座高度),原支座完全可以撤出(见图11)。

旧支座拆除首先需将支座垫石部位的混凝土拆除,根据钢筋间距大小选用电动冲击或者电动冲击钻配合射水设备。在钢筋间距较大时,可直接采取电动冲击钻凿除。否则,需根据混凝土特征调整射水设备水压进行射水切除。且在切除混凝土的过程中一定要注意保护支座处原有的钢筋,避免其受到破坏。如果需要切割钢筋或者凿除面应留有钢筋,以便重新搭接。凿除范围约为桥台高55 cm,宽65 cm,水平深120 cm,且不得小于支座预埋螺杆。

混凝土拆除效果如图12所示。

2.4 新支座安装

2.4.1 重新预埋螺杆、套筒

新支座的安装需在桥台顶面重新预埋螺杆和套筒。支座上部采用预埋大一型号预埋螺杆,下部采用φ100 mm×500 mm套筒,预埋深度50 cm。为了增强拉拔抗力,可增设钢板套接在套筒底部,并与周围焊接,再根据中心点位置采用电焊等方式按设计图搭接已切割的钢筋加设钢筋网片固定。

桥台处后浇混凝土强度应比原混凝土高一等级,在进行修补时,混凝土采用微膨胀C30混凝土,钢筋采用Φ16,钢筋之间采用双面焊接形式,长度需满足规范JGJ 18—2012的要求[5]。

在混凝土中预埋的套筒、螺栓需满足结构的荷载要求。具体分析过程如下所示,支座套筒的直径为100 mm,螺栓按8.8级计算。

1)螺栓套筒的抗拉计算。

4个套筒的总受拉设计值为25 600 kN,大于800 kN,满足要求。

2)套筒与混凝土之间的锚固拉力分析。

根据JGJ 145—2013规程[6]中6.2.4-3条规定,单个套筒的混凝土受拉承载力设计值:

NRk,p=πdhefτRk=3.14×100×500×1.3=204.1 kN。

4个套筒受拉承载力总值为816.4 kN,大于支座800 kN受拉设计值。

另外,考虑套筒底部增设的1 cm厚钢板与4个门式筋连接,增加套筒与混凝土之间抗拉能力。

3)新老混凝土结合分析。

本次混凝土凿除过程,保留原结构的钢筋,新老混凝土通过原钢筋形成为一个整体结构。且为了增强新旧混凝土之间的抗剪力,在原混凝土25 cm深的位置设一个深2 cm、宽10 cm的剪力槽,大大提升了新旧混凝土之间的结合能力。

2.4.2 安装新支座

先顶升到位,再凿除垫石下部混凝土并焊割螺杆后,用人工或铁钩取出旧支座。若原支座与下部支座垫石沾粘很难取出,则可先用铁锤或者钢钎敲击松动再取出。新支座运入现场后通过葫芦吊至桥下方施工平台,并与套筒连接固定,用撬杠抬起,将支座水平移入就位,并套接原支座上部预埋螺杆后固定。然后测量下部套筒标高(套筒应该与垫石面标高一致),加入压板,并重新焊接凿除部分钢筋。采用C30微膨胀混凝土对支座凿除部分及垫石进行浇筑,浇筑过程要保证支座垫石顶面应平整,支座高程(≤±2 mm),顶面四角高差(≤1 mm),轴线偏位(≤5 mm)均应满足误差要求。

新支座在安装时需按照表1进行安装。支座安装结束后,应组织人员对支座的安装质量进行全面检查,主要内容包括支座形式是否正确、支座安装是否水平、安装方向是否正确、临时固定设施是否拆除等。

表1 支座安装质量检查表

2.5 施工监控

同步顶升施工阶段的监控程序为:施工准备→安装位移、应力传感器→数据采集器→连接工控机→调试、试顶→顶升监控→下降监控→数据记录。

同步顶升监控技术采用预设液压油缸顶升位置控制精度,并可随时调整,同步精度可达到±0.5 mm或更高,重复精度高。如遇到紧急情况可以通过控制器上的紧急按钮实现紧急停止。顶升监控系统可防止偏载,即当顶升或下放过程中,如果某一点不受力,系统可以迅速发现并控制虚点顶升使全部油缸均匀受力。同步顶升在进行数据监控时主要针对顶升和落梁行程监控、裂缝的观察与控制。

顶升和落梁过程主要采用标高和油压对其行程进行控制。首次顶升时只需将梁体顶升至刚离开支座,静止几分钟观察千斤顶接触面处的混凝土有无被压坏。若没有则进行下一行程的顶升,每一行程的顶升结束后均需静止一下,观察千斤顶、梁体的状态,若无异常则重复顶升操作,直至落梁完成。

在梁体顶升过程中,要随时观测裂缝情况的变化,如出现异常需及时停止顶升,查明原因采取措施后,才能进行继续顶升。

3 结语

采用同步顶升技术对本斜拉桥的拉压支座进行更换,更换后的新支座与原支座各项参数相比,新支座的承压能力增加33.33%,承拉能力增加80%。这样大大增加了新支座在运营阶段的安全储备系数,防止新支座再次发生类似损坏,达到了预期的效果。本次顶升技术进行支座更换,施工工序简单、工期短,对原有桥梁的影响小,具有较好的经济和社会效益。因此,同步顶升对斜拉桥这种特大桥梁的支座更换具有明显的适用性,对后续旧桥改造进行支座更换具有较为重要的指导意义。