铁路隧道中悬臂掘进机施工试验研究★

蒋博林,吴丽君

(1.重庆交通大学,重庆 400074; 2.招商局重庆交通科研设计院有限公司,重庆 400067;3.重庆工程职业技术学院,重庆 402260; 4.中铁八局集团第一工程有限公司,重庆 400053)

悬臂掘进机是主要应用于煤矿巷道掘进施工的综合机械化掘进设备,铁路隧道工程中采用悬臂掘进机施工的案例不多,没有现成相关规范、标准,工艺工法可以借鉴、参考。雷升祥等[1]分析了悬臂掘进机在铁路隧道施工中的开挖方案、机械化配套方式以及辅助工艺,并提出了具体的实现方式。项志敏等[2]研究了适应于大断面铁路隧道施工的悬臂掘进机铣挖工艺,同时也对悬臂掘进机设备配套及适应性进行分析。邱昌德[3]介绍了某铁路工程泄水洞采用悬臂掘进机的适用性及现场实践情况。漆泰岳等[4]通过对悬臂掘进机在实际工程中应用情况的分析,探索了在复杂断面地铁隧道之中应用悬臂掘进机的适用性和影响悬臂掘进机掘进效率的因素以及存在的问题。孙泽顺[5]探究了悬臂掘进机在岩溶地层地铁隧道中的应用,分析了悬臂掘进机参数指标的选择、激光导向定位、围岩支护、出渣等施工技术。S.D.Jeur等[6]结合带有除尘设备的悬臂掘进机在印度铁路隧道施工过程中的掘进率及截齿损耗情况,介绍了隧道掘进采用悬臂掘进机模式的优点。本文通过在大瑞铁路秀岭隧道的平行导洞中开展悬臂掘进机施工试验研究,收集相关参数,为悬臂掘进机施工方法在铁路隧道工程中的使用,以及制定相应的工艺工法标准提供参考和依据。

1 试验段工程概况

大(理)瑞(丽)铁路秀岭隧道位于云南省大理市,分进、出口两个工区组织施工,全长17.6 km,属该标段的关键性控制工程。由于受地形限制,无法通过增设横洞、斜井、竖井等辅助坑道增加工作面,导致工期压力巨大,只能采用平行导洞(以下简称“平导”)超前正洞,通过平导转正洞增加工作面实现长隧短打,满足总体工期要求。

而平导受断面净空小(3.5 m×4.6 m),无法增加常规的机械设备和劳动力组织快速施工,施工进度几乎与正洞相同,无法实现平导超前正洞,增开正洞工作面的目的。为解决平导快速施工的问题,根据悬臂掘进机在类似工程的施工经验[7],决定在秀岭隧道进口平导进行悬臂掘进机试验施工,为秀岭隧道进口平导大规模使用悬臂掘进机工法提供保障,也为类似工程提供借鉴。

1)试验段地质概况。秀岭隧道悬臂掘进机施工试验段包括进口平导PDK40+700~PDK40+860段,共160 m。其中,PDK40+700~PDK40+800段围岩为紫红色泥岩、页岩,以页岩为主,节理裂隙较发育,岩石强度25 MPa~50 MPa,地下水不发育,Ⅳ级围岩;PDK40+800~PDK40+860段围岩为紫红色泥岩、页岩夹砂岩,以页岩为主,节理裂隙不发育,在PDK40+795掌子面采用回弹仪测得岩石平均强度为55 MPa~65 MPa,地下水不发育,Ⅳ级围岩。

2)试验段支护情况。PDK40+700~PDK40+800,长100 m,Ⅳ级围岩,锚喷(加强),Ⅰ14工字钢+锚喷+底板,支护参数:Ⅰ14工字钢钢架,间距1.2 m;φ6 mm钢筋网,间距25 cm×25 cm;喷射混凝土厚16 cm;4根锁脚锚杆,9根系统锚杆;PDK40+800~PDK40+860,长60 m,Ⅳ级围岩,锚喷,支护参数:φ6 mm钢筋网,间距25 cm×25 cm;喷射混凝土厚10 cm;8根系统锚杆。

2 悬臂掘进机施工工艺

2.1 施工流程

悬臂掘进机法是一种非爆开挖方法。悬臂掘进机是一种部分断面掘进机,其切割臂可以上下、左右自由摆动,能切割任意形状的隧道断面。悬臂掘进机是集开挖、装碴和自动行走于一身,操作灵活,对复杂地质适应性强,便于支护,可以适应中、软岩隧道施工,是中、小型断面,中、软岩隧道施工的理想开挖设备[8-10]。

悬臂掘进机施工工艺流程如图1所示。

2.2 施工方法

悬臂掘进机在试验段隧道中施工,主要包括以下几方面:

1)开挖断面设计。本次试验悬臂掘进机的铣挖头为纵向铣挖头(直径≤1 m),扒料截齿为螺旋状,顺时针旋转,铣挖头一次伸长量0.5 m。根据铣挖头特点,开挖断面设计按分部条块法开挖,横向左右分部,竖向上下分条块。分块大小:高度0.8 m~1.2 m,左右每部分块根据开挖宽度分成8块~10块,每步距开挖深度0.5 m。

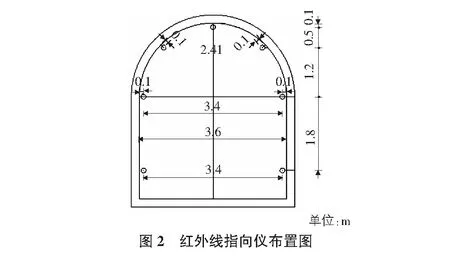

2)开挖。开挖轮廓定位:采用红外线指向仪对开挖轮廓线进行定位。在已施作好底板、初支稳定的初支内侧按洞身线型布置指向仪,每次在同一断面安装7个,如图2所示。

切削方法:为了确保隧道开挖断面圆顺,控制超欠挖,一般先开挖初步断面,然后经过二次修整达到标准的设计断面。切削采用自下而上,左右循环的顺序,见图3。

轮廓修整及人工局部处理:在受设备条件所限,设备无法修整的部分,采用人工局部修整,以满足设计断面要求。

出碴、喷雾除尘:悬臂掘进机掘进施工的同时,采用流水作业,一边开挖,一边通过机械设备配套(配备“二运”“三运”设备)实现连续开挖、出碴。为控制粉尘,需适当喷雾,既达到降低粉尘的目的,又不引起岩碴泥化。喷雾装置为悬臂掘进机自动装置。

2.3 悬臂掘进机施工设备配套

1)开挖、出碴、运输。秀岭隧道进口平导采用单车道有轨运输,采用悬臂掘进机开挖、出碴,通过一运、二运装碴至20 m3梭矿+12 t电瓶车牵引出碴。

2)支护。钢架安装:在洞外加工厂按设计分段加工成型,采用梭矿,18 t电瓶车牵引至施工现场,采用人工搬运至工作面,在悬臂掘进机臂上定位、安装。

钢筋网:在洞外加工厂分片加工成型,与钢架一起采用梭矿18 t电瓶车牵引至施工现场,采用人工搬运至工作面,在悬臂掘进机臂上定位、安装。

锚杆施工:锚杆采用YT28风动凿岩机凿空,人工安装、锚固。

喷射混凝土:混凝土在洞外拌合站集中拌制,轨行式8 m3混凝土罐车+12 t电瓶车运输至工作面,在悬臂掘进机后面布置2台混凝土喷射机进行喷射作业。

3 试验段结果分析

3.1 试验段施工情况及监控量测

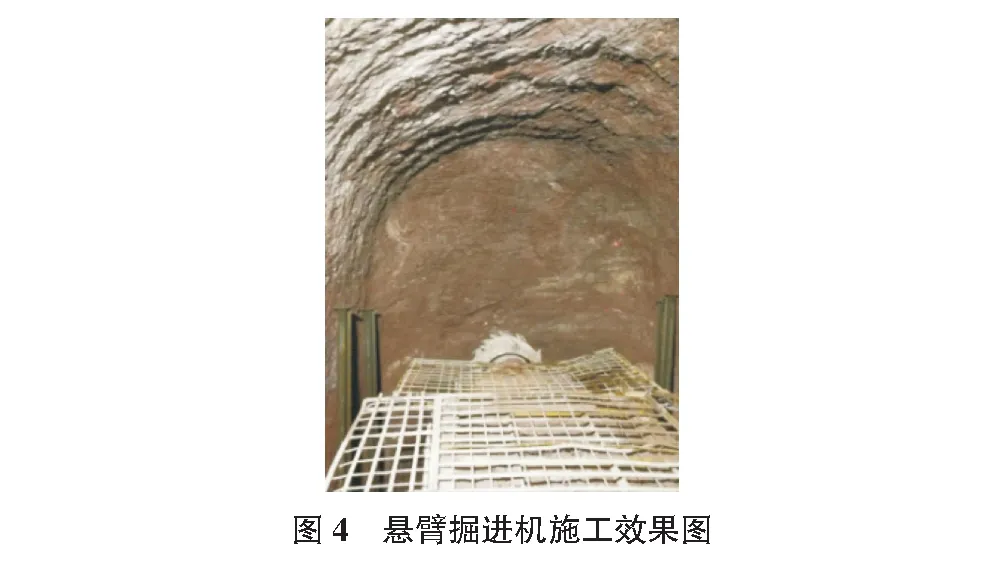

秀岭隧道悬臂掘进机施工Ⅳ级围岩160 m(PDK40+700~PDK40+860段),其中Ⅳ级锚喷(加强)100 m(PDK40+700~PDK40+800段),Ⅳ级锚喷60 m(PDK40+800~PDK40+860段)。整个试验段实际施工50 d,按实际施工天数计算平均每天进尺3.2 m;共施工46个循环,平均每循环进尺3.5 m。施工效果见图4。

1)PDK40+700~PDK40+800Ⅳ级锚喷(加强)段监控量测分析。根据本试验段监控量测回归、分析(见图5),在开挖、支护3 d~4 d后,围岩变形趋于稳定,最大变形量在6.1 mm~9.1 mm,变形速率一般在0.85 mm/d~1.0 mm/d。

2)PDK40+800~PDK40+860Ⅳ级锚喷段监控量测分析。根据本段监控量测回归、分析(见图6),支护参数为Ⅳ级锚喷,在开挖、支护9 d~12 d后,围岩变形趋于稳定,最大变形量在7.0 mm~9.0 mm,变形速率一般在0.70 mm/d~0.9 mm/d。

另外,在施工PDK40+790后,掌子面揭示围岩为紫红色泥岩,整体性好,无节理裂隙发育,掘进机掘进1 m需要耗时3.5 h,人员和设备功效降低明显。用回弹仪测掌子面PDK40+795处强度,平均达到55 MPa,为提高悬臂掘进机施工效率,决定在掌子面中部做松动爆破试验(见图7)。

本次试验共进行了4次松动爆破试验:

试验一:在掌子面中部布设9个水平炮眼,每个炮眼深3.5 m,一个炮眼装0.9 kg炸药,效果不明显。

试验二:在掌子面中部布设12个水平炮眼,每个炮眼深3.5 m,一个炮眼装0.9 kg炸药,效果不明显。

试验三:在掌子面布设16个水平炮眼,每个炮眼深3.5 m,一个炮眼装0.9 kg炸药,效果不明显。

试验四:在掌子面布设16个水平炮眼,每个炮眼深3.5 m,一个炮眼装1.2 kg炸药,掌子面1 m~2 m范围内效果明显。

通过几个循环的试验,在掌子面布设16个水平炮眼,每个炮眼深3.5 m,一个炮眼装1.2 kg炸药,同时起爆,整个过程耗时2 h,一次掘进4.8 m节约工序时间约2.5 h。此松动爆破对于悬臂掘进机开始掘进1 m~2 m范围内的辅助效果明显,特别是遇到硬度大的孤石。但是,当超前地质预报掌子面前方围岩整体性好,强度超过70 MPa时,应立即将悬臂掘进机退至距掌子面最近横通道,采取钻爆法施工。

3.2 悬臂掘进机施工小结

1)悬臂掘进机在Ⅳ级围岩中施工,循环平均进尺3.5 m(钢架间距1.2 m),月进度105 m;而实际循环平均进尺可达到4.5 m,4.8 m,5.0 m,甚至可以更长,月进度指标基本可控制在130 m。

2)采用悬臂掘进机法施工,对围岩的扰动小,对提高围岩的自稳能力效果明显。根据监控量测分析,采用锚喷支护和采用锚喷(加强)支护,围岩的最大变形量基本一致,只是采用锚喷支护时围岩的稳定时间要长于采用锚喷(加强)支护时的6 d~8 d。因此在Ⅳ级围岩中采用悬臂掘进机法施工尽可能采用锚喷支护,以缩短工序时间,提高施工效率和进度。

3)超欠挖控制较好,开挖轮廓成型效果好,循环进尺4.5 m,4.8 m,5.0 m,平均喷射混凝土时间基本在5 h左右,节约了喷射混凝土材料,提高了施工进度,喷射混凝土与岩面密贴,控制了围岩的二次变形。

4)在岩石强度整体性达到55 MPa及以上时,对掌子面中部采用松动爆破辅助施工方法,效果明显,但当强度超过70 MPa时建议仍采用钻爆法。

3.3 对比分析

与传统钻爆法相比,试验段采用的悬臂掘进机施工具有以下特点:

1)Ⅳ级围岩采用悬臂掘进机法施工,对围岩的扰动影响小,围岩的自稳能力高,开挖轮廓成型好,超欠挖控制好,支护结构与岩面密贴性好,喷射混凝土工程量超耗小;Ⅳ级围岩采用钻爆法施工,对围岩的扰动影响大,围岩的自稳能力差,开挖轮廓成型差,超欠挖不易控制,支护结构与岩面密贴性差,喷射混凝土工程量超耗大。

2)Ⅳ级围岩采用悬臂掘进机法施工,开挖循环进尺可以根据围岩结构、地下水情况,可达4.5 m,4.8 m,5.0 m,甚至可以更长,月进度指标可以达到130 m;采用钻爆法施工受规范及强制性文件、平导断面小等的限制及爆破对围岩的扰动影响大,围岩的自稳能力差,循环进尺只能控制在2.5 m左右,月进度指标无法突破80 m。

3)Ⅳ级围岩采用悬臂掘进机法可以取消加深炮孔;采用钻爆法必须施作加深炮孔。

4)Ⅳ级围岩采用悬臂掘进机法施工,可以减弱支护措施,尽可能采用锚喷支护措施,节省工程量,提高施工进度。

4 结语

通过在秀岭隧道平行导洞中开展悬臂掘进机施工试验,收集相关数据,经过回归分析,并与钻爆法的对比分析,取得了如下成果:

1)Ⅳ级围岩中悬臂掘进机施工的合理循环进尺及工序卡控时间的确定。Ⅳ级围岩,围岩整体质量高,完整性好,地下水不发育地段,循环进尺5.0 m,工序循环时间:开挖、出碴13.4 h,挂网、锚杆4.7 h,喷射混凝土4.9 h,总循环时间23.0 h;进度指标130 m/月,采用锚喷支护。Ⅳ级围岩(有钢架支护),围岩较破碎,有地下水地段,工序循环进尺3.6 m,循环时间:开挖、出碴8.9 h,立钢架、挂网、锚杆5.3 h,喷射混凝土5.8 h,总循环时间20 h;进度指标108 m/月,采用锚喷(加强支护)。

2)悬臂掘进机在小断面隧道开挖中克服了钻爆法掏槽受断面尺寸的影响。在小断面隧道中采用悬臂掘进机开挖,克服了钻爆法施工中,掏槽受断面影响,循环进尺深度一般只能在2 m~2.5 m左右(掏槽深度为0.5B~0.7B,B为隧道宽度),采用悬臂掘进机开挖可以不受断面小的影响,循环进尺不受断面小的控制。

3)采用悬臂掘进机法施工能提高围岩的自稳能力。软弱围岩中采用悬臂掘进机施工,进度以及开挖后围岩稳定优势明显优于钻爆法,能提高围岩的自稳能力,减弱支护措施,节约投资,提高施工进度。

4)采用悬臂掘进机法施工超欠挖控制较好,开挖轮廓成型效果好。隧道采用悬臂掘进机法施工,开挖轮廓成型好,超欠挖控制好,对充分发挥围岩的自稳能力,初支与岩面密贴性好,能较好的控制围岩由于初支不密贴造成围岩的二次蠕变,能很好的控制初支开裂、变形,为减弱初支结构提供了依据。

5)采用悬臂掘进机法施工已经验证可以取消掌子面加深炮孔。采用悬臂掘进机施工,悬臂掘进机的每一步距开挖进尺在0.5 m,同时悬臂掘进机的切割是由下至上不大于1.2 m的分层开挖,在每一步距开挖中掌子面前方如果有异常情况均能及时掌握和控制。