对溴苯甲醛合成过程中影响因素研究*

王克尘,梁红梅

(1.江苏豪森药业集团有限公司,江苏 连云港 222000;2.江苏恒瑞医药股份有限公司,江苏 连云港 222000)

对溴苯甲醛又称4-溴苯甲醛,是一种重要的化工中间体,主要用于染料和医药合成工业中[1],传统的制备方法是将对溴甲苯经溴化、水解,制得对溴苯甲醛[2]。以对溴甲苯为原料的制备方法有溴化水解、间接电解氧化、在乙酸酐中三氧化铬氧化水解等[3,4]。以对溴甲苯经溴化、水解制得对溴苯甲醛的方法比较成熟,产率也较高,但合成过程中有大量的有毒性的废气、废液产生,对环境造成严重的污染[5,6]。因对溴苯甲醛在合成工业中的重要性以及环境有害性,关于对溴苯甲醛性质方面的研究一直是学术界研究的热点问题[2],如有学者从荧光光谱角度揭示了对溴苯甲醛与体血清蛋白的相互作用关系[9];有学者以Mn2O3为催化剂合成了对溴苯甲醛,并探讨了该工艺工业化大规模生产的可能性[7];有学者认为在对溴苯甲醛生产过程中加入乙醚溶剂可促进反应的正向进行,但会拟制硝化物的生成[2]。

截止目前,对溴苯甲醛在国内还没有形成工业化大规模的生产,产量远远低于国内市场需求[8],我国对溴苯甲醛很大程度上还是依赖从国外进口[9]。鉴于对溴苯甲醛有着巨大的消费市场,开发出一条绿色无污染、适合于工业化的生产工艺显得尤为迫切。本文以二苄醚,Br2为主要原料,经加Br2、HNO3氧化两步反应得到对溴苯甲醛,并对该工艺生产过程中的影响因素进行探讨,研究结论以期为进一步揭示对溴苯甲醛生成机制提供理论参考。

1 实验部分

1.1 实验原理

本文以二苄醚,Br2为主要原料,经加Br2、HNO3氧化两步反应得到最终产物对溴苯甲醛。对溴苯甲醛合成反应式见式(1),对溴二苄醚的合成反应式见式(2),对甲苯胺重氮置换反应式见式(3),二溴二苯醚由二苯醚溴化而得,反应式见式(4)。

1.2 试剂与仪器

对溴二苄醚(GR湖南华腾制药有限公司);NaNO2(AR鸡泽县浩瀚化工有限公司);HNO3(AR昊龙化工有限公司);饱和NaOH溶液(AR茂名雄大化工有限公司);Na2CO3溶液(AR淮南市众诚化工有限公司);二苄醚(GR湖北成丰化工有限公司);Br2(GR江苏润丰合成科技有限公司);NaHSO3饱和溶液(AR武汉斯麦克生物科技有限公司);铁粉(20目湖北东曹化学科技有限公司);浓H2SO4(AR昊龙化工有限公司);稀HNO3(AR山东豪顺化工有限公司)。

HMS07型控温电热套(深圳市博大精科技实业有限公司);2BE-1型真空泵(山东富安集团真空可有限公司);PIDS3型电子天平(上海岩舍仪器有限公司);ZKGZ04S型恒温干燥箱(上海善志仪器设备有限公司);TS3-D型恒温振荡器(武汉析达仪器有限公司)。

1.3 实验步骤

(1)对溴甲苯的合成 将甲苯胺、浓H2SO4、NaNO2混合搅拌,生成重氮盐溶液,随后滴加HBr-CuBr溶液,经过蒸馏、调节pH值,干燥、分馏等操作制得对溴甲苯;

(2)对溴苯酚的合成 反应器中添加苯酚、Br2、CS2溶液搅拌2h,后将反应物蒸馏、减压分馏、冷却、结晶、分离等操作,即得对溴苯酚;

(3)对溴二苄醚的合成 称取一定量的二苄醚、铁粉混合搅拌,依次添加浓H2SO4、液Br2,经饱和NaHCO3溶液洗涤后得对溴二苄醚;

(4)对溴苯甲醛的合成 65%的稀HNO3慢慢滴入上述合成的对溴二苄醚中,使其反应生成对溴苯甲醛,然后进行减压蒸馏提纯。

1.4 计算公式

对溴苯甲醛收率计算公式如下:

式中YR:产品收率,%;nA:目的产物生成量,mol;nB:目的产物理论生成量,mol。

2 结果与讨论

2.1 反应温度的影响

确定反应时间为5h,Br2和二苄醚物质的量之比为2∶1,催化剂Fe用量为1g·L-1的情况下,选择反应温度分别为40、45、50、55和60℃,考察反应温度对产品收率的影响,结果见图1。

图1 反应温度对对溴苯甲醛收率的影响Fig.1 Effect of reaction temperature on the yield of p-bromobenzaldehyde

由图1可见,当装置内反应温度从40℃增至60℃时,对溴苯甲醛收率经历了一个先升后降的过程。当反应温度从40℃升至50℃时,产品收率由48.7%升至68.2%,当温度继续升至60℃时,产品收率降至61.8%。这是因为在50℃反应条件下,催化剂活性最高,反应最完全。因此,最终确定50℃为最佳反应温度。

2.2 反应时间的影响

确定反应温度为50℃,Br2和二苄醚物质的量之比为2∶1,催化剂Fe用量为1g·L-1的情况下,选择反应时间分别为3、4、5、8和10h,考察反应时间对产品收率的影响,结果见图2。

图2 反应时间对对溴苯甲醛收率的影响Fig.2 Effect of reaction time on the yield of p-bromobenzaldehyde

由图2可见,反应时间从3h增至10h时,对溴苯甲醛收率呈先上升后保持平缓的趋势。反应8h时,产品收率达到最大值,为78.3%;反应3h时,产品收率最低,为56.4%。这是因为方程(1)反应完全需要7~8h,但反应时间继续增加,产品收率几乎没有变化。因此,最终确定8h为最佳反应时间。

2.3 原料配比的影响

确定反应温度为50℃,反应时间为8h,催化剂Fe用量为1g·L-1的情况下,选择Br2与二苄醚物质的量之比分别为1.8∶1、2∶1、2.2∶1、2.5∶1、2.8∶1,考察原料配比对产品收率的影响,结果见图3。

由图3可见,当原料中Br2与二苄醚物质的量之比从1.8∶1逐渐增至2.8∶1时,对溴苯甲醛收率先上升后下降的趋势。Br2与二苄醚物质的量之比为1.8∶1时,产品收率为60.1%;Br2与二苄醚物质的量之比为2∶1时,产品收率最高,为77.0%;Br2与二苄醚物质的量之比为1.8∶1时,产品收率最低,为60.1%。说明若添加的Br2量过少会导致反应不完全,无法达到最大产品收率。若添加的Br2量过多,容易引起副反应,降低产品收率,为后续的分离带来困难。因此,最终确定反应器内Br2与二苄醚物质的量之比为2.2∶1为最佳原料配比。

图3 原料配比对对溴苯甲醛收率的影响Fig.3 Effect of raw material ratio on the yield of p-bromobenzaldehyde

2.4 催化剂用量的影响

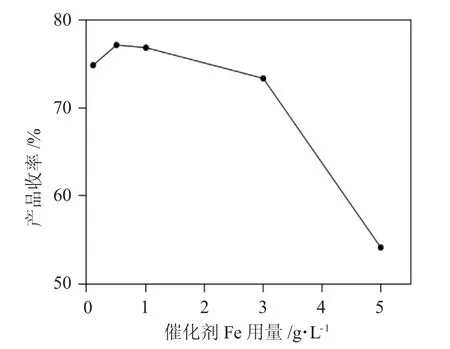

确定反应温度为50℃,反应时间为8h,溴和二苄醚物质的量之比为2∶1情况下,选择催化剂Fe用量分别为0.1、0.5、1、3和5g·L-1,考察催化剂用量对产品收率的影响,结果见图4。

图4 催化剂Fe用量对对溴苯甲醛收率的影响Fig.4 Effect of catalyst Fe dosage on the yield of p-bromobenzaldehyde

由图4可见,当催化剂Fe用量由0.1g·L-1逐渐增至5g·L-1时,对溴苯甲醛收率经历了了一个先上升后缓慢下降再快速下降的过程。当催化剂Fe用量为0.5g·L-1时,产品收率最大,为77.2%;当催化剂Fe用量为5g·L-1时,产品收率最低,为54.1%。

催化剂Fe对反应式(2)有良好的催化活性,控制催化剂的用量可以使催化剂Fe迅速和Br2反应,生成Fe(Br)3,在催化剂用量为0.5g·L-1时,产品收率最高,催化剂用量过多,产品收率反而下降。这是因为催化剂在过量的情况下,反应在短时间内放出大量的热,改变各物质的性状,使反应无法进行所至。最终确定最佳催化剂Fe用量为0.5g·L-1。

综上,最佳反应条件为:反应温度为50℃,反应时间为8h,原料中Br2与二苄醚物质的量之比为2.2∶1,催化剂Fe最佳用量为0.5g·L-1,在该条件下对溴苯甲醛产品收率为77.2%。

3 结论

本文对二苄醚的对位加溴反应和对溴二苄醚的分解生成对溴苯甲醛方案的可行性进行了验证,分析了该方案在合成对溴苯甲醛过程中的影响因素,定量分析了温度、反应时间、原料配比以及催化剂用量对对溴苯甲醛收率的影响。确定最佳反应条件为:反应器内温度为50℃,反应时间为8h,原料中溴与二苄醚物质的量之比为2.2∶1,催化剂Fe最佳用量为0.5g·L-1,此时产品收率为77.2%。