应用免穿丝型电火花线切割机床加工汽车连杆裂解槽实验研究

黎毅锋, 刘俊, 何鑫

(1. 佛山职业技术学院,广东佛山 528137; 2. 广东工业大学 机电工程学院,广州 510006)

电火花线切割作为汽车连杆裂解槽加工方式的一种,不仅能够克服机械拉削对刀具损伤的问题[1-3],而且设备制造成本比激光加工器低,针对不同型号的连杆裂解槽加工时无需像激光加工一样反复调节离焦量[4-5],具有良好的应用前景。

但是运用传统的快走丝型电火花线切割机床加工连杆裂解槽需要来回反复穿丝,每加工一根连杆所用时间为3~5 min[6],且只能在同一时间内对连杆大头孔内表面单侧裂解槽进行切割加工[7],容易造成连杆因受残余应力的影响而导致后续胀断过程中大头孔变形等问题。针对这个问题,广东工业大学的EDM团队研发了一种免穿丝型电火花线切割机床[6,8],能实现同时对连杆大头孔内表面双侧裂解槽切割加工,且能实现连续加工,无需来回反复穿丝,加工一根连杆的裂解槽所需时间缩短为20 s,经实验检测,该机床至少能连续切割100根连杆以上不断丝,具有良好的应用前景。根据该机床结构的基础,团队进一步研制了新一代免穿丝型电火花线切割机床-双工位倒立式连杆裂解槽电火花线切割机床[9-10],在原有的机床的基础上再增加一个工位,能够实现同时对两根连杆的大头孔内表面双侧裂解槽进行切割加工,对连杆的生产效率至少提高了一倍以上。

为了研究免穿丝型电火花线切割机床加工连杆裂解槽的效果,实验研究以新一代免穿丝型机床为基础,分别探讨不同工艺参数组合下机床单工位切割加工、双工位切割加工对连杆裂解槽的加工质量及效率问题。

1 电火花线切割加工后的连杆裂解槽形貌

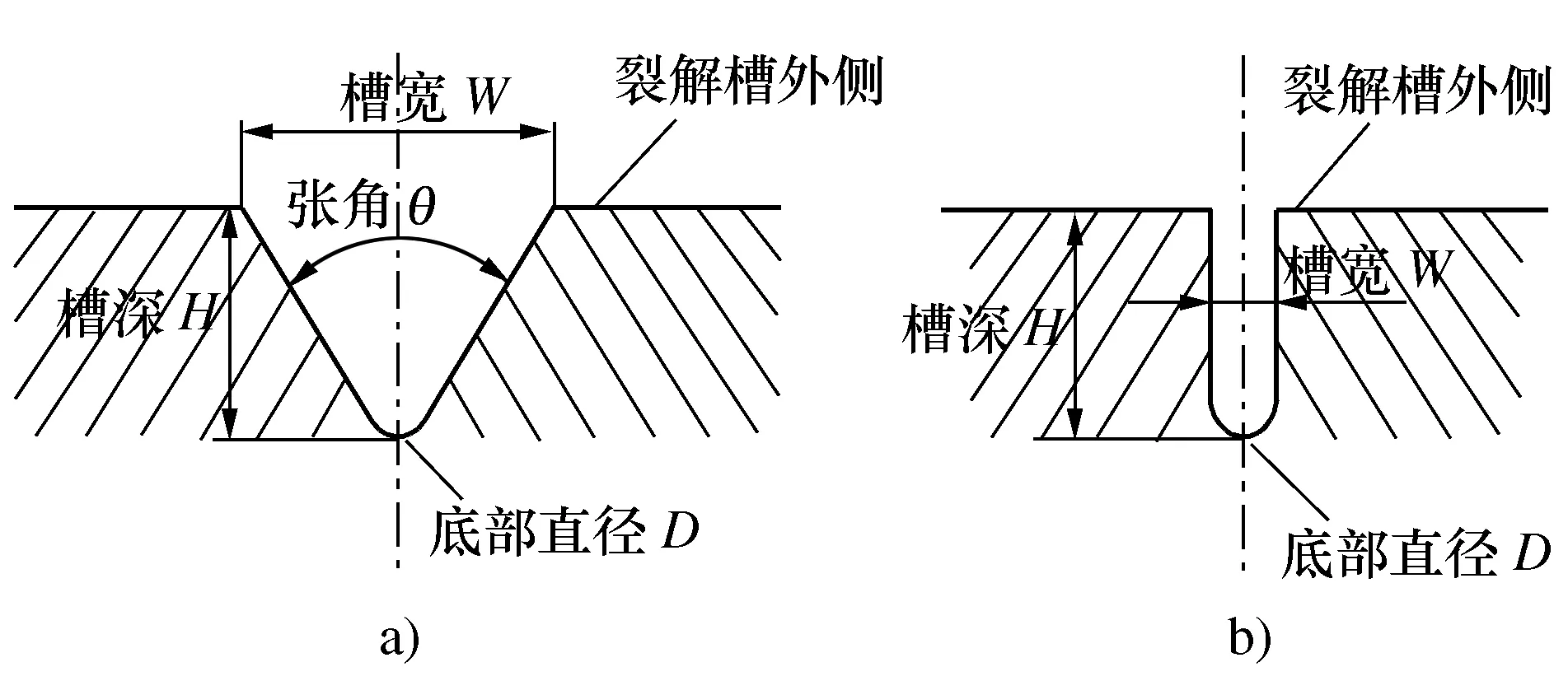

连杆裂解槽的制作目的在于连杆裂解时形成缺口效应,提高裂解应力集中水平,保证连杆能够实现脆性裂解[11-12]。与激光加工和机械拉削后裂解槽[13-14]不同(见图1a)),经电火花线切割加工后连杆裂解槽呈“U”字形,如图1b)所示。

图1 两种不同加工方式的连杆裂解槽形貌

根据文献[15]所述,经激光加工后裂解槽外侧裂解力最大,随着张角θ的减少,在裂解槽底部裂解力最小,故减少张角θ和底部直径D有利于连杆裂解。而由于电火花线切割加工后裂解槽为“U”型槽,无张角θ,裂解力均集中于裂解槽底部,连杆发生脆性裂解的效果更好。从断裂效率以及裂解效果分析,要求连杆裂解槽槽深H大,槽宽W小,更有利于提高裂解力集中系数,降低裂解力,提高连杆裂解质量。实际连杆大头孔内表面双侧裂解槽加工后如图2所示。

图2 连杆大头孔内表面双侧裂解槽实际加工效果

2 新一代免穿丝型电火花线切割机床简介

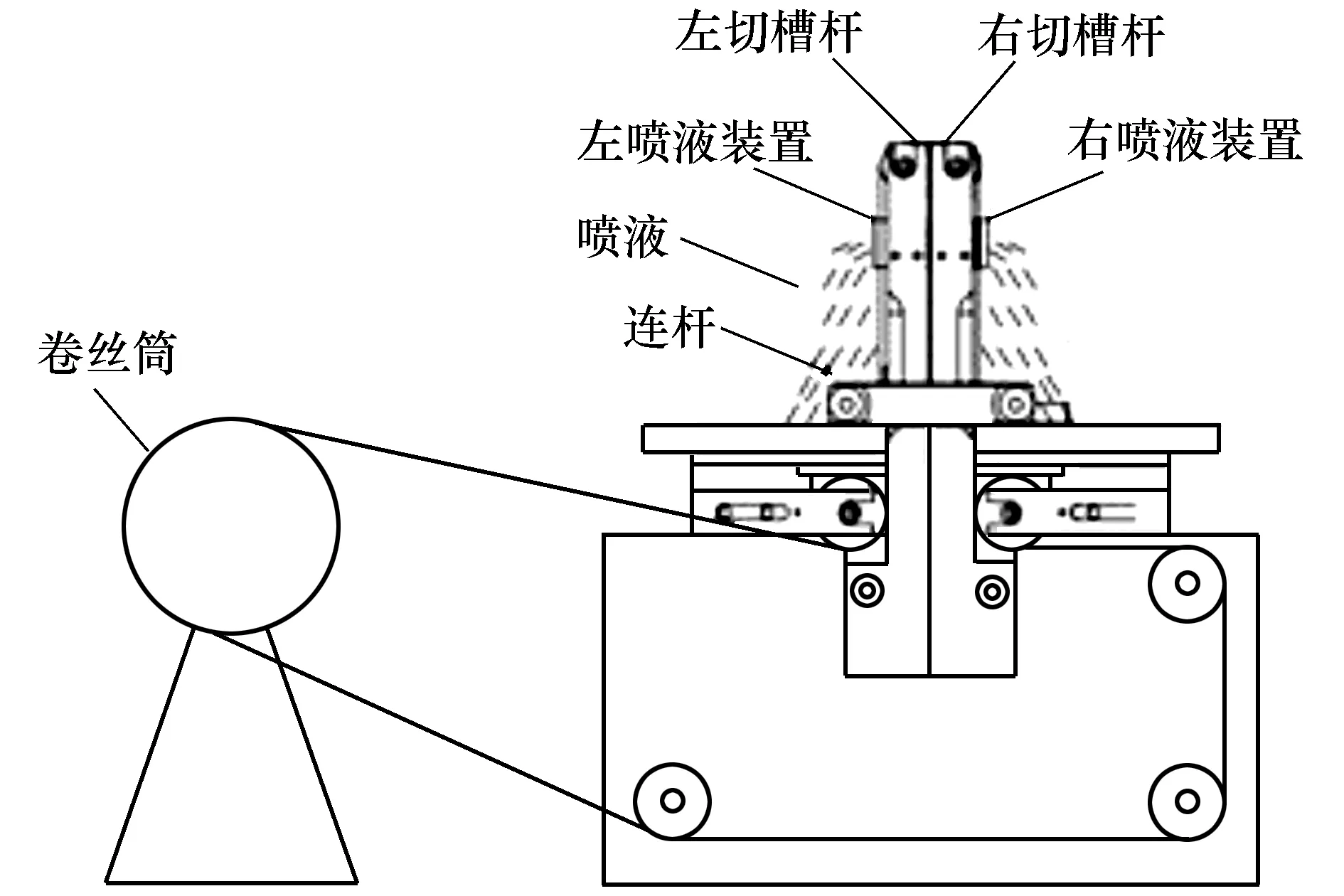

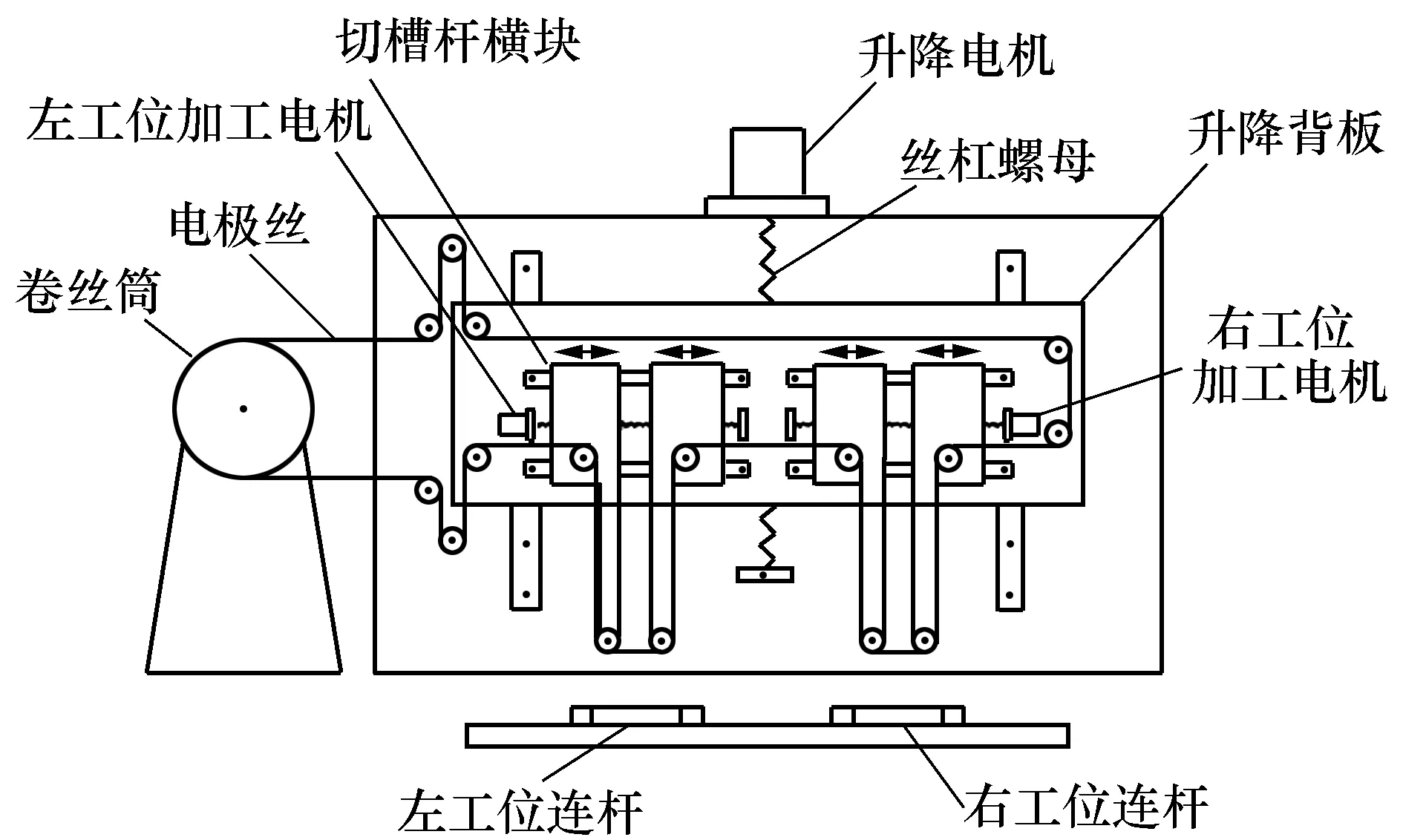

双工位倒立式连杆裂解槽电火花线切割机床为团队所研发的新一代免穿丝型电火花线切割机床[9],该机床不仅继承了前代机床(如图3所示)免穿丝的特点,而且能同时对两根连杆的大头孔内表面双侧裂解槽进行切割加工,并解决了前代机床由于自下往上供液而导致的供液不足、极间间隙严重气化等问题,机床原理图如图4所示。

图3 前代机床

图4 双工位倒立式连杆裂解槽电火花线切割机床

该机床的特点在于通过使用一根电极丝对两个工位的连杆大头孔内表面双侧裂解槽进行同时切割加工。这样不仅能够抑制切割过程中所产生的残余应力,而且能进一步地提高连杆的生产效率,为以后的多工位同步电火花线切割的实现提供实验基础,其切割加工过程如图5所示。

图5 机床切割加工连杆裂解槽过程

3 连杆裂解槽加工要求及实验分析

本实验是在双工位倒立式连杆裂解槽电火花线切割机床上完成的。为了达到连杆裂解时发生的脆性裂断效应,降低连杆大头孔塑性变形量,要求裂解槽槽深H大,槽宽W小,经查阅资料发现,当槽深H≥1 mm时,裂解力下降缓慢[15-16],同时参考文献[17]以及连杆裂解实验得知,要求连杆裂解槽槽深0.4~0.7 mm,底部直径D≤0.3 mm,此时连杆容易发生脆性裂解,裂解后大头孔直径失圆程度≤0.08 mm,满足装配要求。由于本次实验采用山东光明牌0.18 mm电极丝进行切割加工,根据图1b)得知,经线切割后连杆裂解槽底部直径D与槽宽基本保持一致,因此本实验以裂解槽槽宽W代替底部直径D。

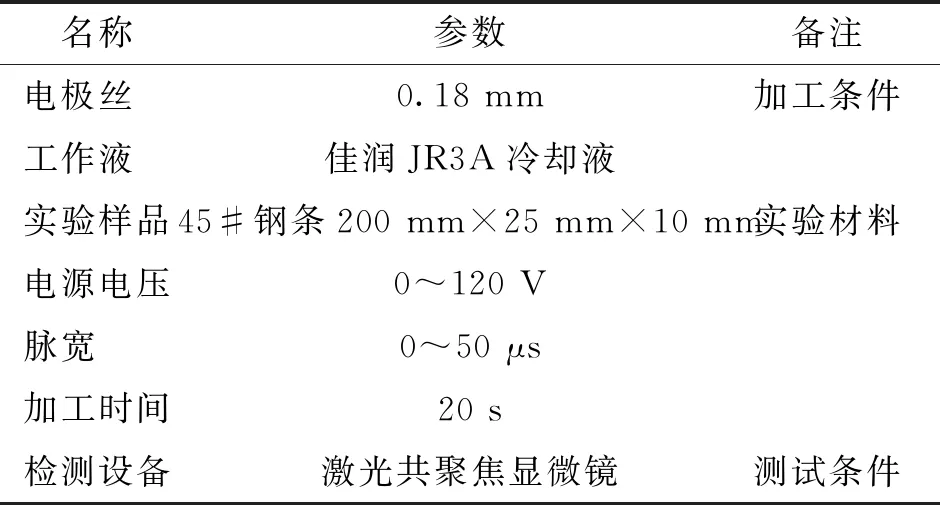

目前国内外主流使用的连杆材料为C70S6[18-19],但由于实验室连杆储存量少,为了节省连杆,选择导电性能与之相近的45#钢条作为实验样品,加工时间参考前代机床设定为20 s,实验条件如表1所示。

表1 实验条件

3.1 实验参数的选择

该实验选择团队研发的双路分时脉冲输出电源[20],该电源只能对脉冲电压、脉宽以及脉冲周期进行调节,因此实验选取脉冲电压(V)、卷丝筒运丝频率(Hz)、脉宽(μs)、脉冲周期(μs)作为工艺参数,建立不同参数组合的正交实验,验证电火花线切割机床加工效率,因素水平表如表2所示。为了准确测量实验样品裂解槽,每组工艺参数组合分别加工3条裂解槽,通过激光共聚焦显微镜测其槽深和槽宽,取其平均值,确定最优工艺参数组合。

表2 实验因素水平表

3.2 单工位加工实验研究

单工位切割加工实验结果如表3所示,通过对表3进行极差分析(表4、表5)可以得出,对实验样品槽深H的影响显著度为运丝频率>电压>脉冲周期>脉宽;而对槽宽W影响显著度为脉冲周期>脉宽>电压>运丝频率。

表3 单工位加工实验

表4 实验样品槽深H极差分析表

表5 实验样品槽宽W极差分析表

从显著度可以看出,对运丝频率(Hz)对槽深H影响显著,而脉冲周期(μs)对槽宽W影响显著。根据这两个工艺参数分别绘制如图6所示的折线图。

图6 实验样品槽深H与槽宽W的变化

可以看出,随着运丝频率的增加,裂解槽槽深先减少后增加,在25 Hz时达到最小值,分析其原因,是因为当运丝频率由20 Hz上升到25 Hz时,电极丝振动幅度增加,间隙放电短路率上升;而当运丝频率从25 Hz上升至30 Hz过程中,电极丝运丝速度不断增大,将更多工作液带入放电间隙中进行冷却,使加工间隙又恢复正常放电状态,裂解槽槽深增加。脉冲周期越大,单个脉冲放电持续时间越长,因此裂解槽槽宽越大。为了在有限时间内获得质量高的裂解槽,选择电压90 V、运丝频率20 Hz、脉宽30 μs、脉冲周期100 μs。

3.3 双工位加工实验研究

双工位加工实验分为两部分:第一部分为模拟不同型号连杆的裂解槽同时切割加工情况;第二部分是同一型号连杆裂解槽同时切割加工。

3.3.1 不同型号连杆裂解槽线切割验证实验

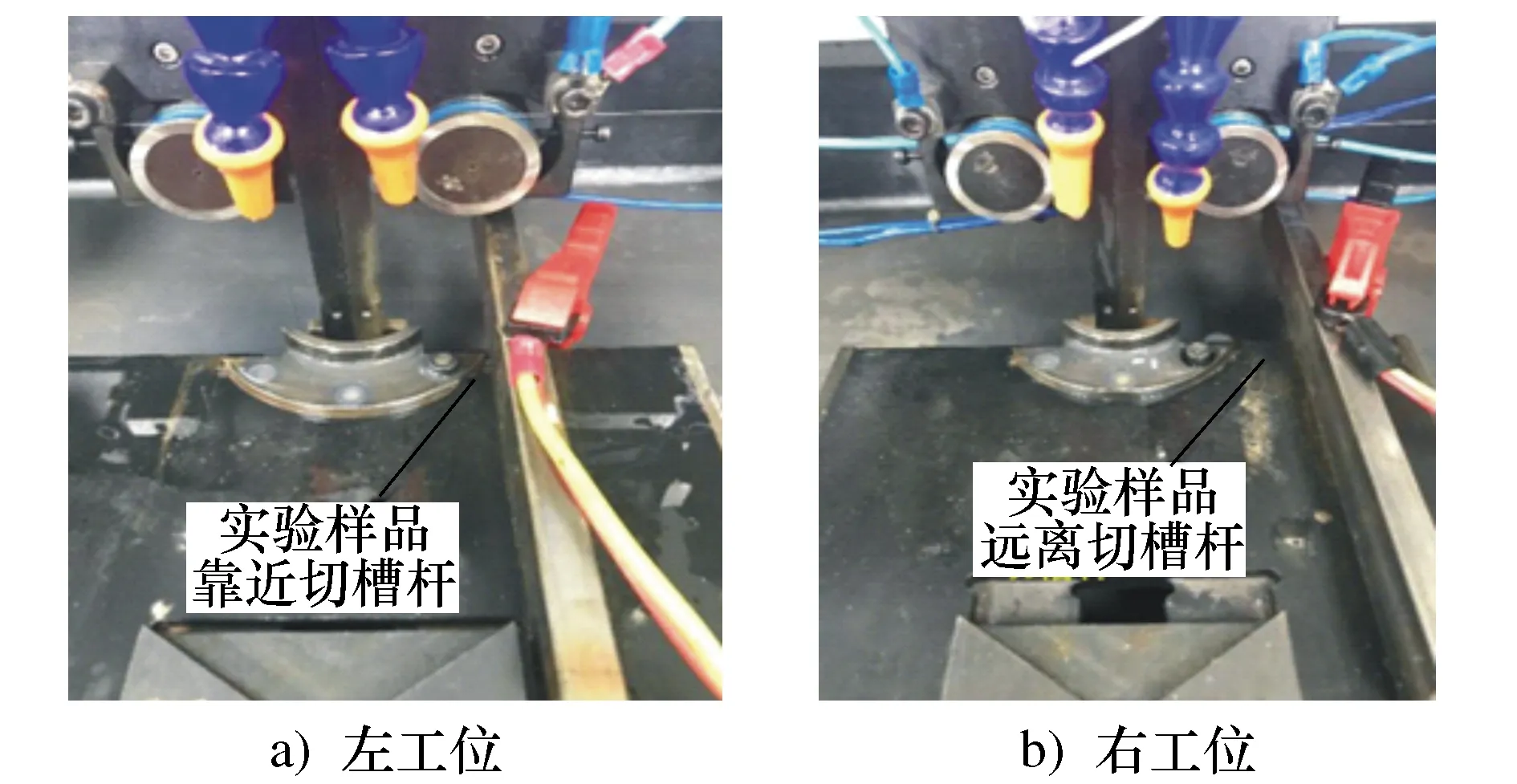

为验证机床能够同时对两根不同型号的连杆裂解槽进行切割加工,设计验证实验,其中左工位实验样品靠近切槽杆模块,右工位实验样品远离切槽杆模块,如图7所示,模拟不同型号连杆大头孔两侧与电极丝之间距离的差异。由于切槽杆模块两侧放电量一致,因此本实验只做单侧裂解槽切割加工,工艺参数方面选择电压100 V、运丝频率20 Hz、脉宽40 μs、脉冲周期110 μs加工时间选择30 s,其他实验条件与表1相同。

图7 双工位实验样品初始位置

经实验测得左工位实验样品裂解槽槽深H为0.789 mm、槽宽W为0.213 mm;右工位实验样品槽深H为0.695 mm,槽宽W为0.210 mm。

根据实验结果,经改良后的电火花线切割机床能够适应不同型号的连杆裂解槽切割加工,无需调节电极丝与连杆的相对位置,具有良好的应用性。但由于不同型号的连杆大头孔半径r是不同的,所以完成切割加工时间长,经加工后两种不同型号的连杆裂解槽槽深和槽宽存在细微差异。

3.3.2 同型号连杆裂解槽双工位加工实验

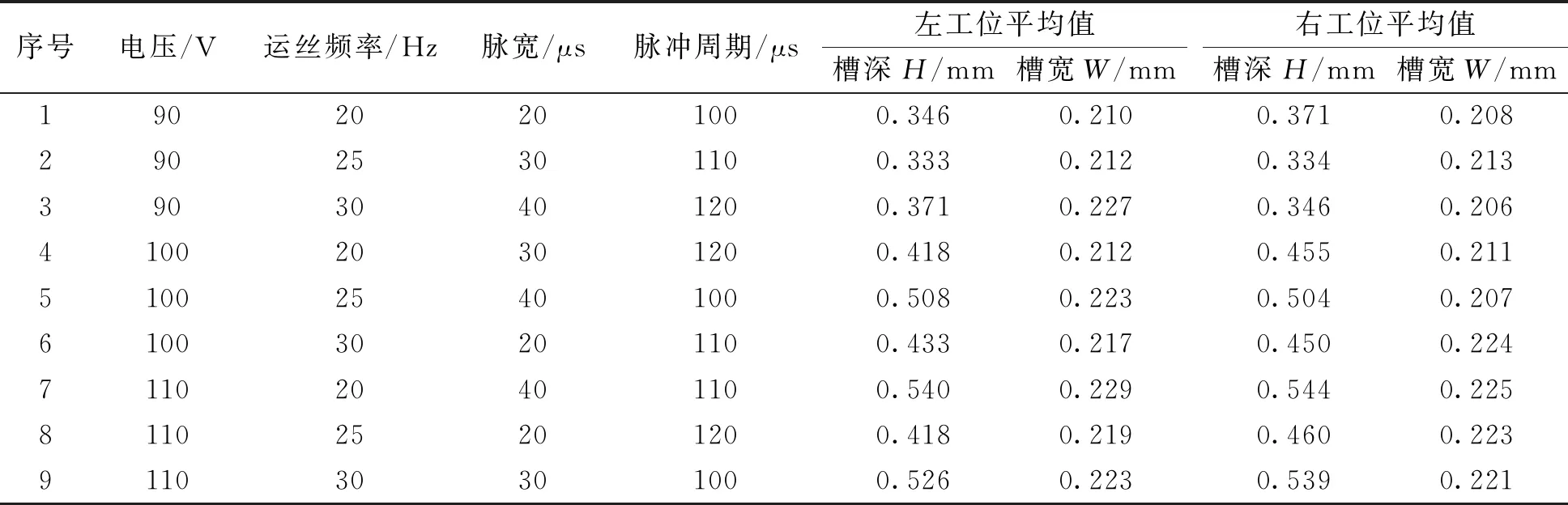

同型号连杆裂解槽双工位加工实验主要验证电火花线切割能否同时切割加工两根连杆大头孔内表面双侧裂解槽,实验条件与单工位加工实验相同。根据前期实验,团队所研发的双路分时脉冲输出电源能够保证同一时间内只有一路脉冲输出,输出波形如图8所示,解决两个工位间电能分配不均匀问题。双工位加工实验结果如表6所示。

图8 双路分时脉冲输出电源输出波形

表6 同型号连杆裂解槽双工位加工实验

3.3.3 同型号连杆裂解槽双工位加工实验分析

1) 左右工位实验样品裂解槽槽深分析

对表6实验结果进行极差分析,得出如表7和表8两个工位实验样品裂解槽槽深H极差分析表,并根据极差值进行排序,得出各工艺参数对裂解槽槽深H的影响显著度。

表8 右工位实验样品裂解槽槽深H极差分析表

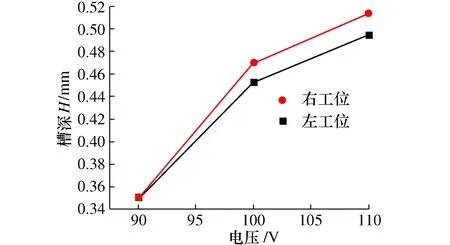

由表7和表8可以看出,对左右工位实验样品裂解槽槽深影响最显著的是电源电压。与单工位加工不同,双工位加工时电源电压是平均分配到两个工位实验样品中,在总电能不变的情况下,负载由一个变成了两个,因此电压与电流均发生改变,瞬时电压值的高低影响裂解槽槽深。如图9所示,可以看出,电源电压从90 V上升至100 V过程中,裂解槽槽深上升明显,而超过100 V后上升趋缓,这是由于此时电源电压过高,裂解槽槽内产生大量的蚀除产物无法有效排出,导致间隙短路率增大,加工进程趋缓,因此,选择100 V为有效加工电压。

图9 两个工位实验样品裂解槽槽深H变化图

2) 左右工位实验样品裂解槽槽宽分析

同理,根据表6实验结果得出表7两个工位实验样品裂解槽槽宽W极差分析表,如表9和表10所示。

表9 左工位实验样品裂解槽槽宽W极差分析表

表10 右工位实验样品裂解槽槽宽W极差分析表

根表9和表10可得,左工位实验样品裂解槽槽宽受电源脉宽影响显著,右工位实验样品裂解槽槽宽受电源电压影响显著,结合图9可知,双路分时脉冲输出电源虽然能平均分配电能,但不能保证瞬时电能分配均匀。显然,双工位加工时,裂解槽槽深与槽宽受瞬时电能影响,且右工位实验样品裂解槽加工时获得的瞬时电能比左工位多,故其受电源电压影响较大,而左工位则需要更长的脉宽才能保证裂解槽质量与右工位一致。

图10为两个工位实验样品裂解槽槽宽变化过程,可以看出左工位裂解槽槽宽在脉宽30~40 μs内变化显著,结合前述槽深分析,可以得知由于槽内蚀除产物较多,导致极间间隙无法发生消电离,放电加工不稳定,裂解槽槽宽上升。同理右工位在100~110 V明显比90~100 V时槽宽上升明显。

图10 两个工位实验样品裂解槽槽宽W变化图

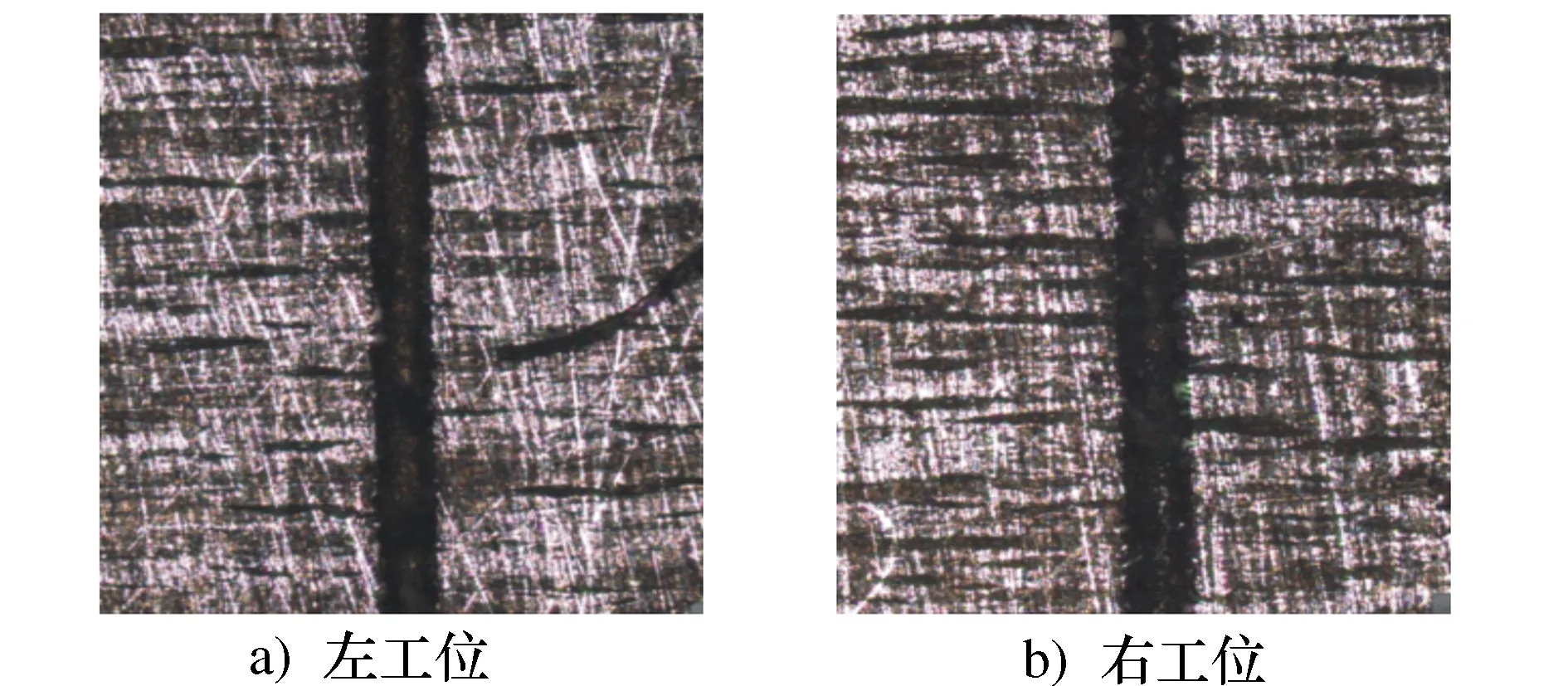

综上所述,结合槽深与槽宽分析,选择电压100 V、运丝频率20 Hz、脉宽30 μs、脉冲周期100 μs为同型号连杆裂解槽双工位加工最优工艺参数组合,裂解槽形貌如图11所示。

图11 两个工位实验样品裂解槽形貌

4 实验结果讨论及展望

对比单工位加工实验与同型号连杆裂解槽双工位加工实验发现,单工位加工连杆大头孔内表面裂解槽槽深与槽宽比双工位加工大,分析其原因,单工位加工时总电能加载到单个实验样品上,而双工位加工时总电能均匀分配到两个实验样品上,且右工位实验样品获得的瞬时电能比左工位大,因此较左工位裂解槽槽深与槽宽要大。

与激光加工相比,电火花线切割加工连杆大头孔裂解槽所用时间长(激光加工用时为5~7 s),但由于激光加工设备昂贵,加工后容易在裂解槽槽内产生硬质熔融物,裂解时容易造成连杆掉渣、夹屑等问题,且面对不同型号批次的连杆生产时需要反复调节离焦量,因此采用电火花线切割方式加工连杆裂解槽无疑是最佳选择。上述实验组大部分均在20 s之内达到连杆裂解槽加工要求,后续考虑改进供液冷却方式以及应用恒张力装置,缩短连杆裂解槽加工时间。

5 结论

1) 根据单工位加工实验,运丝频率对实验样品裂解槽槽深影响显著,而脉冲周期对实验样品裂解槽槽宽影响显著。随着运丝频率的上升,实验样品裂解槽槽深先减少后增加,而槽宽随着脉冲周期的上升而增大。为了在有限时间内获得高质量的裂解槽,选择电压90 V、运丝频率20 Hz、脉宽30 μs、脉冲周期100 μs为最优参数组合。

2) 针对不同型号连杆的裂解槽加工问题,设计了左工位实验样品靠近切槽杆模块,右工位实验样品远离切槽杆模块的实验。实验证明电火花线切割工艺能够适应不同型号的连杆裂解槽生产,但由于不同型号连杆大头孔半径不同,所以两个实验样品裂解槽槽深与槽宽存在明显差异。

3) 对于同型号连杆裂解槽双工位加工实验,电压为主要影响实验样品裂解槽槽深,当电压值超过100 V后,槽内产生的蚀除产物无法有效排出,影响加工的进行。运丝频率为左工位实验样品裂解槽槽宽显著影响因素,电压为右工位实验样品裂解槽槽宽显著影响因素,同理,左工位实验样品裂解槽槽宽在脉宽30 ~40 μs内槽内蚀除产物较多,放电加工不稳定,槽宽上升明显。选择电压100 V、运丝频率20 Hz、脉宽30 μs、脉冲周期100 μs为同型号连杆裂解槽双工位加工最优工艺参数组合。

4) 大部分实验结果均符合连杆裂解槽加工要求。与激光加工相比,尽管所用时间较长,但电火花线切割所用设备成本低,维护方便,经加工后裂解槽槽内无硬质熔融物,针对不同型号批次连杆生产时无需调节电极丝与连杆的相对位置。经电火花线切割加工后的连杆裂解合格率高,具有良好的应用前景。