牡丹籽油粉末油脂的喷雾干燥工艺优化及结构分析

邹丹阳,王中江

(东北农业大学食品学院,哈尔滨 150030)

生物解离油料萃取技术会产生大量的副产物——水解液[1-2]。水解中含有大量的水解蛋白[3],具有高溶解性、高乳化性、高抗氧化活性等[4],根据这些特性,已有研究以水解液为原料制备了粉末油脂微胶囊,这不仅充分利用了水解后蛋白的加工特性,也使水解液中的水分经济效益最大化[5]。可通过微胶囊技术包埋不饱和脂肪酸含量较高的油脂,如牡丹籽油等[6-7],能够减缓其自氧化进程,保持油脂品质,延长货架期[8]。选取适当的壁材、表面活性剂,可以有效提高包封效率,从而提高经济效益[9]。在粉末油脂制备的过程中,不仅物料配比会影响产品质量,干燥工艺对粉末油脂的品质也起到了决定性作用[10-11]。在制备微胶囊的干燥技术中,喷雾干燥技术由于其干燥速度快、时间短;原料受热破坏而失活的程度较低;干燥后产品经连续排料,在后处理上结合冷凝器和气力输送,可组成连续生产作业线,适于工业化生产,是较为理想的粉末油脂干燥方式,适当调控喷雾干燥的参数,可有效改善粉末油脂颗粒表观形态,提高包封率[12]。本研究将水解液体系用作粉末油脂微胶囊的乳液成分,制备经物料配比优化后的牡丹籽油粉末油脂乳液,在此条件,通过调控进料温度、蠕动泵转速、出风温度,设计了以粉末油脂包封率为单位响应值的喷雾干燥工艺参数优化试验。通过傅里叶变换红外光谱对粉末油脂结构进行分析,DSC差式量热扫描测定其玻璃化转变温度,最后利用电子扫描显微镜对其固体颗粒表观形态进行表征分析,以及激光共聚焦显微镜对颗粒复溶后的结构进行观察,以期为生物解离水解液的增值利用提供有效解决办法,为生物解离粉末油脂微胶囊的喷雾干燥法制备提供科学依据。

1 材料与方法

1.1 材料与仪器

市购大豆;Alcalase 2.4 L 碱性内切蛋白酶(AU),杰能科(中国)生物工程有限公司;卡拉胶、β-环状糊精,北京索莱宝生物科技有限公司;大豆卵磷脂,上海楷洋生物技术有限公司;尼罗蓝、尼罗红,美国Sigma 公司,其他试剂均为分析纯。

YP-201N 型电子分析天平,江苏天翊仪器有限公司;PHS-25 型数显台式酸度计,上海雷磁仪器厂;精密增力电动搅拌器,金坛市大地自动化仪器厂;HH-4 数显电热恒温水浴锅,金坛市城东新瑞仪器厂;Sigma 3-16KL 型冷冻离心机,德国 Sigma 公司;K-436 型快速消解仪、K-370 型自动凯氏定氮仪,瑞士步琦有限公司;高速剪切乳化机,上海昂尼仪器仪表有限公司;DSC-200-F3 差示量热扫描仪,德国耐驰公司;万能高速粉碎机,浙江红景天工贸有限公司;SP-1500 试验型喷雾干燥机,上海顺仪试验设备有限公司;UV2600 紫外分光光度计,日本岛津公司;MAGNA-IR560傅立叶变换红外光谱系统,美国尼高力公司;SU8020 型扫描电子显微镜(SEM),日本 Hitachi 公司;TCS SP2 激光共聚焦显微镜(CLSM),德国 Leica 公司。

1.2 方法

1.2.1 基本化学成分测定方法 粗脂肪质量分数,依据 GB/T 14772—2008《食品中粗脂肪的测定》进行测定;粗蛋白质量分数,依据GB 5009.5—2016《食品中蛋白质的测定》进行测定;灰分质量分数,依据 GB/T 5009.4—2016《食品中灰分的测定》进行测定,总固形物含量根据烘箱法进行测定。

1.2.2 生物解离水解液的制备 水解液的提取参考Li等[2]优化的提油工艺稍加修改,将大豆清理后粉碎,过60目筛网,将大豆粉与蒸馏水按1∶5(m∶v)比例充分混合并加热至50 ℃,用2 mol/L的NaOH调节溶液pH至8.5,加入2%(v/v)碱性蛋白酶Alacase 2.4 L,以及0.02%(m/v)叠氮化钠以防细菌滋生,搅拌酶解3 h后,于100 ℃加热灭酶5 min。所得液相中含游离油、乳状液、水解液及残渣,在4 ℃条件下9 000 g离心20 min分离得到水解液,于4 ℃冷藏备用。

1.2.3 粉末油脂的制备 向水解液中添加一定比例(m/v)的卵磷脂、β-环状糊精及卡拉胶,恒温搅拌30 min使物料充分混合后,加入一定比例(m/v)牡丹籽油,经高速混匀后经高压均质处理1次得到粉末油脂微胶囊乳液。以包封率和乳化稳定性为响应值,通过响应面分析法联合求解所得粉末油脂乳化液的最佳工艺参数为卵磷脂添加量2.7%、β-环状糊精添加量5.4%、卡拉胶添加量0.26%,牡丹籽油添加量3.8%、均质压力100 MPa。在此条件下,分别调控进料温度(35~60 ℃)、蠕动泵转速(13~18 r/min)及出风温度(160~180 ℃)对粉末油脂乳液喷雾干燥处理。

1.2.4 表面含油率的测定 参考Wang等[13]的方法稍加修改,用分析天平准确称取2.0 g样品并与15 mL正己烷混合,在室温下250 r/min磁力搅拌2 min后抽滤,并用正己烷冲洗样品3次每次20 mL,将滤液倒入平底烧瓶中,用索氏提取法除去滤液中的正己烷,最后将平底烧瓶置于烘箱中烘至恒重。表面含油率公式如式(1):

(1)

式(1)中,m0为样品质量;m1为平底烧瓶质量;m2为烘干至恒重后平底烧瓶质量。

包封率计算公式如式(2):

(2)

1.2.5 试验设计 (1)单因素试验:单因素试验分别选取进料温度35~60 ℃、蠕动泵转速13~18 r/min、出风温度160~180 ℃,以粉末油脂包封率为指标预测最佳喷雾干燥工艺参数。(2)响应面试验:设计以Box-Behnken为原理的响应面优化试验,进料温度(X1)、蠕动泵转速(X2)、出口温度(X3),以包封率作为响应值(R)(表1)。

表1 Box-Behnken 试验因素编码

1.2.6 傅里叶变换红外光谱 参考田少君等[14]的方法稍加修改,分别准确称取各样品,加入溴化钾后压片处理,在4 000~400 cm-1谱段、分辨率4 cm-1、精度0.01 cm-1、环境温度25 ℃条件下进行红外波谱扫描,并对测定结果进行分析。

1.2.7 DSC差式量热扫描 参考李杨等[15]的方法稍加修改,用分析天平准确称取10 mg样品,置入坩埚中于DSC中测定。DSC升温速率为5 ℃/min,扫描温度范围为20~200 ℃,氮气流速为20 mL/min,每个样品重复测定3次取平均值为最终结果。

1.2.8 激光共聚焦显微镜 参考毕爽等[16]的方法稍加修改,用异丙醇分别配置浓度为0.1%(m/v)的尼罗蓝染液与0.01%(m/v)的尼罗红染液。稀释粉末油脂微胶囊乳液(或粉末油脂微胶囊复溶液)后,取10 mL样品溶液于试管中,用移液枪准确加入400 μL尼罗红、400 μL尼罗蓝后充分振荡混匀,并用锡纸包裹避光染色30 min。染色结束后取1 μL乳液于载玻片上,采用CLSM观测粉末油脂微胶囊乳液的显微结构。

1.2.9 扫描电子显微镜 参考Foerster等[17]的方法稍加修改,采用5 kV电子束的场致发射扫描电子显微镜对粉末油脂微胶囊颗粒的表观形态进行分析。将粉末油脂微胶囊涂抹在导电胶上,用洗耳球吹去表面粉末后进行喷金处理,并观察。

2 结果与分析

2.1 单因素试验分析

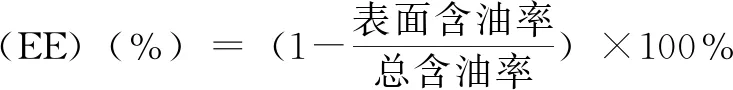

2.1.1 进料温度 如图1所示,在蠕动泵转速15 r/min、出风温度170 ℃条件下,随着进料温度的增加,粉末油脂的包封率呈先上升后下降趋势。水解液是由大豆粉经50 ℃酶解处理3 h所得,含有大量的水解蛋白以及低聚糖,经长时间的低温加热会使得二者发生缓慢的美拉德反应,研究发现,经糖基化反应的蛋白质,由于引入了含有亲水集团的糖链,使得蛋白可以更加有效地附着在油水界面,提高乳化性[18]。通过褐变程度可以间接评价美拉德反应程度[19],而使物料升温至目标温度且喷雾干燥所需时间较短,期间由于低温加热几乎没有改变的褐变程度(数据并未给出),因此排除由于升温而导致水解蛋白与低聚糖之间发生相互作用的影响。此外,不仅蛋白的乳化性随着温度升高而增大[20],β-环状糊精的溶解度也随温度的升高而提高,二者共同作用促使乳液乳化稳定性提高,可以认为温度的改变间接影响了包封率。赵巍等[21]在制备山葡萄籽油粉末油脂时发现,温度会使粉末油脂乳液乳化稳定性提高,但过高温度会使蛋白发生严重热变性,蛋白结构被破坏,导致功能性质降低,从而使包封率降低。综上,在优化进料温度时,选取50 ℃为中心点。

图1 进料温度对包封率的影响

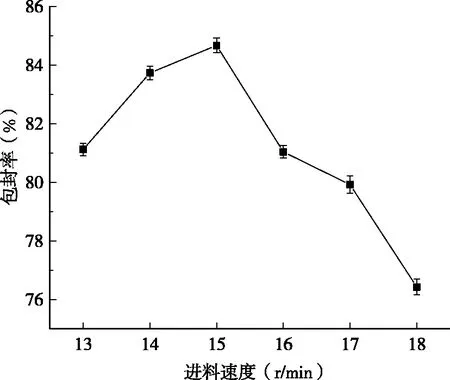

2.1.2 蠕动泵转速 如图2所示,在进料温度15 ℃、出风温度170 ℃条件下,喷雾干燥的原理是将物料雾化并与热空气接触,使水分迅速蒸发从而干燥产品,主要包含进样量与出风温度2个重要参数,蠕动泵的转速等同于样品进样量,而进样量决定了单位时间内喷雾干燥样品的体积。随着蠕动泵转速的增加,粉末油脂的包封率呈先上升后下降趋势。这是由于进样量过少时,样品中的水分过度蒸发,导致粉末油脂表面出现裂痕或气孔,降低包封率,同时热空气的作用还会使芯材迅速氧化,降低油脂品质;而进样量过量时,喷雾干燥机无法及时处理样品,样品附着在枪头附近并由于高温糊在枪头处,堵塞枪头,并产生大量未喷雾的废液,使喷雾干燥的出粉率、效率与粉末油脂包封率大幅度降低。综上,在优化蠕动泵转速时,选取15 r/min为中心点。

图2 进料速度对包封率的影响

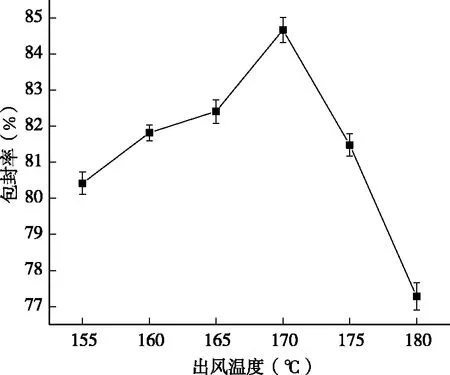

2.1.3 出风温度 如图3所示,在蠕动泵转速15 r/min、进料温度15 ℃条件下,在进料速度一定时,出风温度实际决定了单位体积样品中水分的干燥时间,粉末油脂的质量包括结构形态、水分含量等都与出风温度有关。随着出风温度的升高,粉末油脂的包封率也呈先上升后下降趋势。这是由于当出风温度升高时,在喷雾干燥过程中粉末油脂形成速率加快,水分含量降低,包埋率提高;但过高的温度会导致表面壁材受热变性,出现裂痕与凹陷,导致壁材包埋效果下降,并影响产品成色,降低产品质量[22]。综上,在优化出风温度时,选取170 ℃为中心点。

图3 出风温度对包封率的影响

2.2 响应面试验结果与试验分析

在单因素试验基础上,设计以Box-Behnken为原理的响应面优化试验(表2)。通过Design-Expert V 8.0.5软件采用中心组合设计对表1中数据进行多元回归拟合,得到包封率(R)对进料温度(A)、蠕动泵转速(B)、出风温度(C)的回归模型为式(3):

表2 Box-Behnken试验设计及结果

(3)

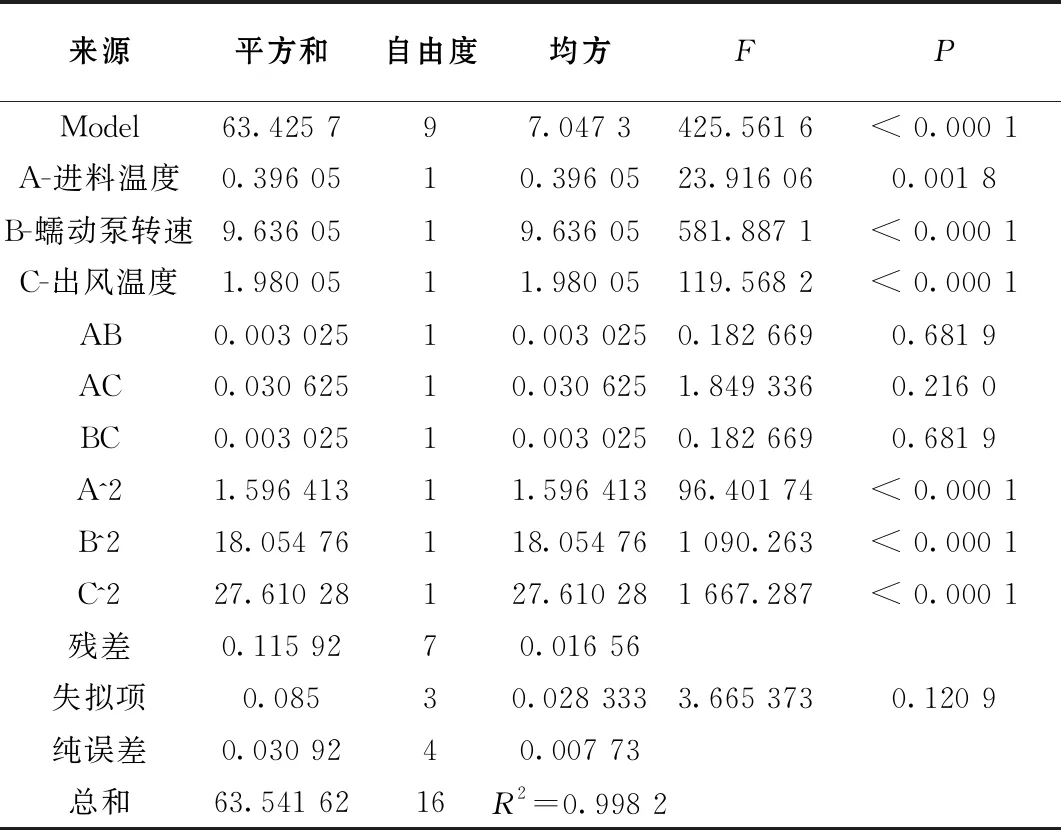

表3显示,所得回归模型极显著,失拟项不显著,模型R2=0.998 2,说明试验拟合效果较好,通过数据分析结果表明,各参数对包封率的影响并非简单的线性关系,具有一定的交互作用,可以利用该模型对实际工艺参数进行预测。由F值检验得到各因子对包封率的影响排序依次为蠕动泵转速>出风温度>进料温度。

表3 响应面结果方差分析

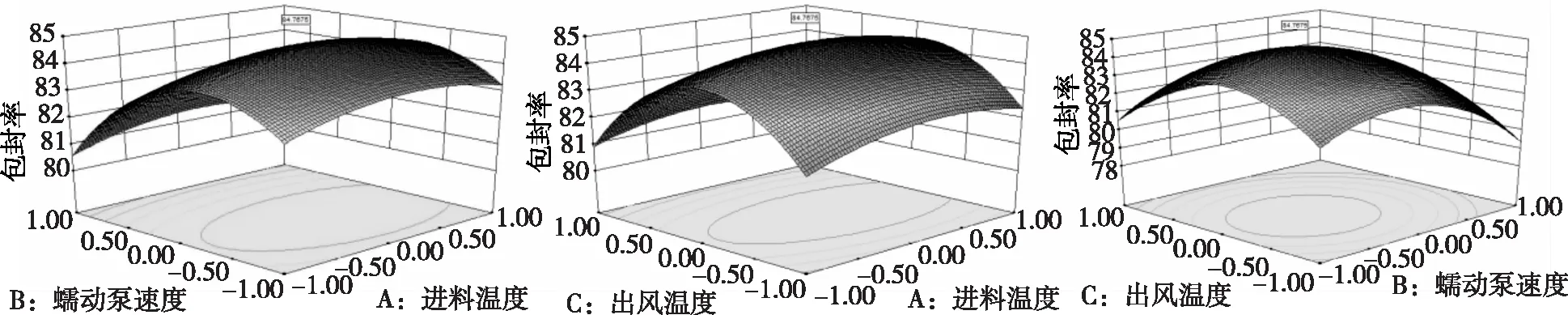

在回归方程的基础上,对各变量及变量间的交互作用对包封率的影响进行降维分析,由图4可知,包封率均随蠕动泵转速、出风温度、进料温度呈先上升后下降趋势,与单因素试验结果基本吻合,且曲面开口向下能在图中观测到中心点,说明预测范围存在最佳喷雾干燥参数使包封率最大。

图4 变量对包封率影响的响应曲面

最后,通过Design-Expert软件对包封率(R)进行分析,得到粉末油脂的最佳喷雾干燥工艺参数为进料温度50.2 ℃、蠕动泵转速14.82 r/min、出风温度169.65 ℃,考虑到实际操作因素,将参数修正为进料温度50 ℃、蠕动泵转速15 r/min、出风温度170 ℃,在此条件下进行3次平行试验,所得粉末油脂的包封率为84.63%,几乎等同于预测值(84.77%),说明此次工艺优化条件可靠,具备参考价值。

2.3 傅里叶变换红外光谱分析

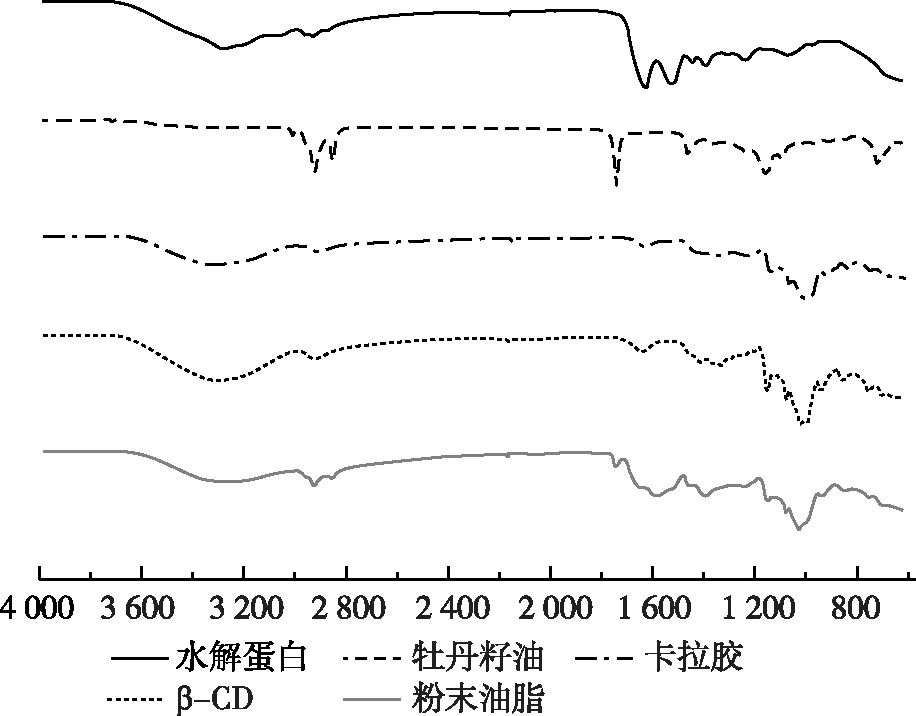

傅里叶变换红外光谱主要用于研究物质分子的结构和化学键,也可以作为表征和鉴别化学物种的方法[23]。为进一步验证粉末油脂微胶囊结构的形成,利用红外光谱对其芯材、壁材及最佳工艺参数制备的粉末油脂进行分析(图5)。牡丹籽油的不饱和脂肪酸[24]中含有大量C=C双键,因此可以在3 009 cm-1处观察到=C-H的振动伸缩峰,而粉末油脂中未出现明显振动伸缩;粉末油脂和牡丹籽油在1 743、2 853 cm-1处分别出现了C-O、C-H2的伸缩振动峰,并未在其余壁材的红外谱图中出现,推测以上三峰为牡丹籽油的特征峰,而这些特征峰在粉末油脂红外谱图中吸收强度有所降低或未出现,可能是由于壁材的包埋作用,导致其特征峰信号减弱[25]。壁材中均可观测到3 300 cm-1附近均有较强的-OH吸收峰,其中β-环状糊精最强,同样在粉末油脂中也可以观察到该特征峰;壁材中仅水解蛋白含有氨基,因此可以在1 518 cm-1处观察到N-H的弯曲振动峰;粉末油脂、牡丹籽油、β-环状糊精及卡拉胶在2 922 cm-1处出现了-CH3的振动伸缩峰,而水解蛋白的谱图中并不明显。粉末油脂的与β-环状糊精的红外光谱较为相似,并可以发现水解蛋白的特征峰,因此推测,粉末油脂的红外光谱主要由β-环状糊精与水解蛋白叠加而成。此外,在粉末油脂的红外光谱上未观测到水解蛋白、β-环状糊精、卡拉胶及牡丹籽油中的特殊峰,说明干燥喷雾的过程仅发生物理相互作用,包埋效果良好。

图5 样品的红外图谱

2.4 差示量热扫描分析

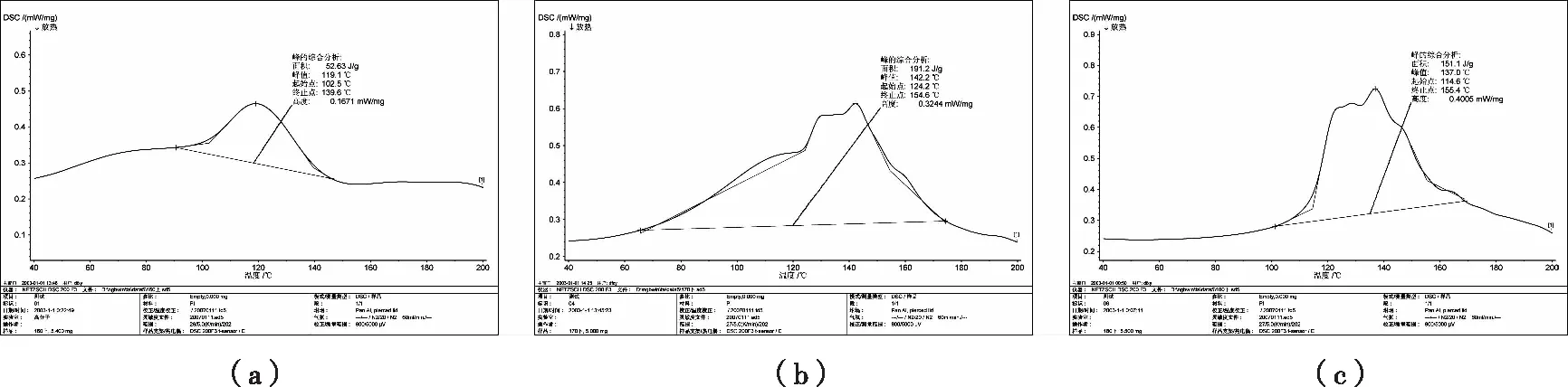

差示量热扫描法是一种快速和可靠的热分析方法,可以用来测定物质的玻璃化转变温度(Tg),通过Tg可判断物质的化学反应速率,并对其稳定性进行预测[26-27]。响应面分析法得出,蠕动泵转速对包埋率的贡献因子远大于出风温度,而蠕动泵转速和出风温度共同决定了喷雾干燥的效率,微调出风温度可对喷雾干燥效率进行微调。因此试验在进料温度50 ℃、蠕动泵转速15 r/min条件下,测定了不同出风温度下所制粉末油脂的玻璃化转变温度,并选取差异较大的3个温度指标(160、170、180 ℃)进行分析比较。图6(a)、(b)、(c)分别对应出风温度160、170、180 ℃条件下制备的粉末油脂的DSC分析图。160 ℃时Tg值为102.5 ℃,170 ℃时Tg值为124.2 ℃,180 ℃时Tg值为114.6 ℃,可以发现,170 ℃时玻璃化转变温度最高,说明此温度下样品的稳定性最好,而且Tg值远超出常温,说明该工艺条件下粉末油脂贮藏时均处于玻璃态,粉末油脂具有很好的贮藏稳定性,同时佐证了响应面优化工艺具有一定参考价值。

图6 样品的红外图谱

2.5 显微结构分析

粉末油脂微胶囊的一系列性质受其结构形态的影响[28],本研究中3种工艺参数对粉末油脂包封率的影响虽然都可以以数据的形式间接表达,但通过显微结构的表征分析,更能直观、充分地观察到喷雾干燥效率对粉末油脂形态结构的影响。在进料温度为50 ℃、蠕动泵转速15 r/min条件下,选取差异较大的3个温度指标(160、170、180 ℃)进行比较分析。

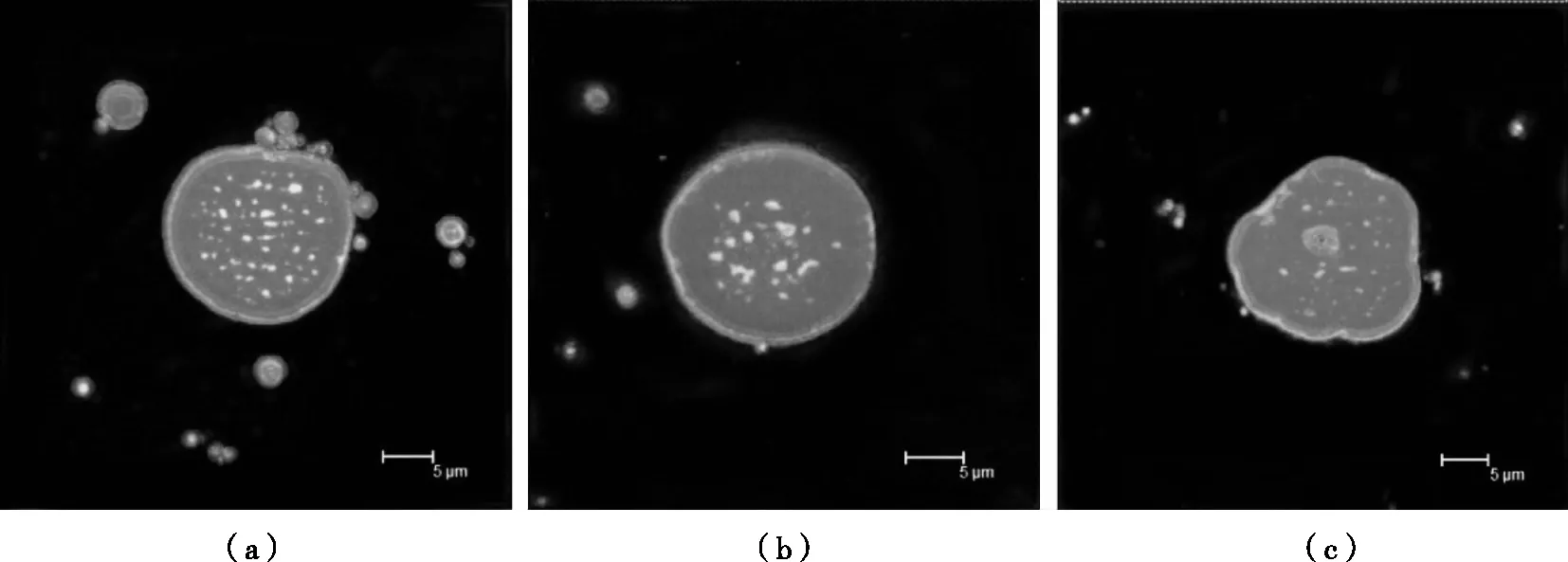

2.5.1 CLSM 分析 图7(a)、(b)、(c)分别对应出风温度160、170、180℃条件下制备的粉末油脂复溶后的CLSM显微图。经染色后,被包埋的牡丹籽油呈红色,表面附着的绿色物质为水解蛋白,并可以观察到水解蛋白不但分布在液滴中央,在液滴周围也形成了一层完整的界面膜。图7(a)中液滴形态近似圆形,包封率相对较低,可明显观察到有大量小液滴粘附在液滴周围,这可能是由于出风温度较低时,乳液液滴局部受热不均所致;图7(b)中液滴形态基本呈圆球状,此时包封效率最佳,微小液滴的数量也明显减少;图7(c)中液滴形状奇特,液滴周围几乎无小液滴,这可能是由于出风温度过高,水分蒸发过快,破坏了壁材的包埋结构导致形态出现了变化,且此时包封率最低。通过对比3种温度下粉末油脂复溶后的微观形态发现,液滴规则越趋近球状,小液滴数量越少,包埋率越高,进而佐证了在进料温度为50 ℃、蠕动泵转速15 r/min、出风温度170 ℃条件为最佳喷雾干燥参数。

图7 激光共聚焦显微镜观察粉末油脂

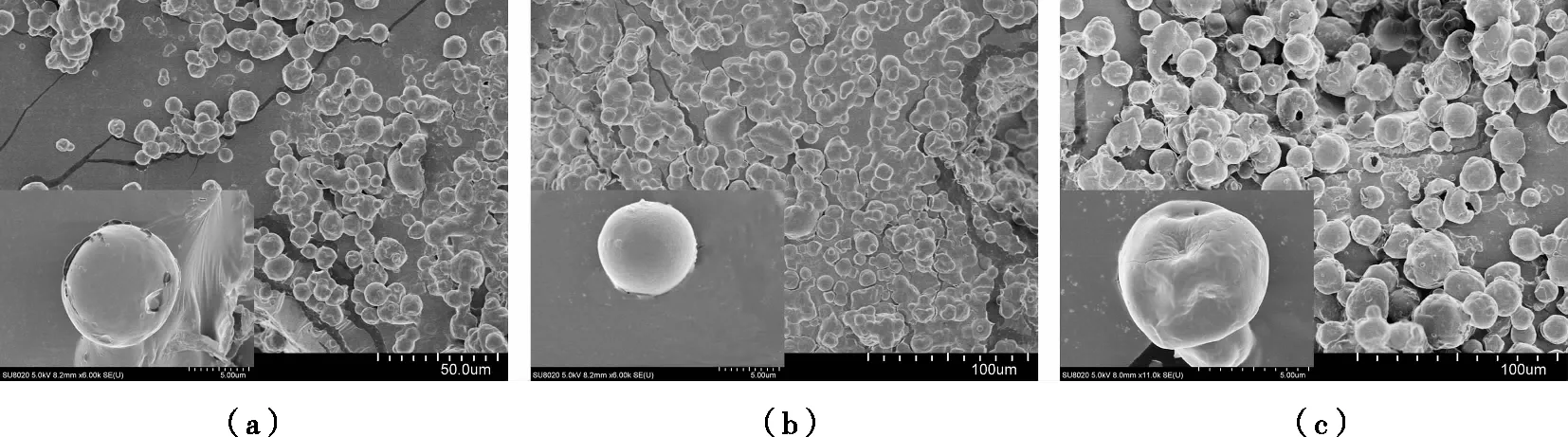

2.5.2 SEM分析 图8(a)、(b)、(c)分别对应出风温度160、170、180 ℃条件下制备的粉末油脂固体颗粒的SEM显微结构图。图8(a)中单个粉末油脂表面虽光滑平整呈球状,但颗粒表面附着细碎小颗粒,与CLSM显微镜下观察结果一致,颗粒大小分布极其不均匀且部分颗粒表面出现气孔,极可能由于喷雾温度过低局部受热不均,导致液滴中的水分不能充分蒸发所致。图8(b)中单个粉末油脂表面非常平整光滑,无气孔、裂纹与凹陷及小颗粒附着,且颗粒分布大小均一、形态完整,说明壁材包封状态较好。图8(c)中单个粉末油脂出现了凹陷、褶皱与裂纹,且颗粒形态各异、无规则,与CLSM显微镜下观察结果一致,这是由于过度加热使水分迅速蒸发,壁材受热结构遭到破坏所致。

图8 扫描电子显微镜观察粉末油脂

3 结论

(1)在单因素试验的基础上,建立了进料温度、蠕动泵转速、出风温度对牡丹籽油粉末油脂包封率影响的模型。通过响应面分析所得最佳工艺参数为进料温度50.2 ℃、蠕动泵转速14.82 r/min、出风温度169.65 ℃,此条件下制备所得粉末油脂包封率为84.63%。(2)通过傅里叶变换红外光谱对粉末油脂的结构进行了分析,发现粉末油脂包埋状态良好,其红外光谱主要由水解蛋白和β-环状糊精的红外谱图叠加而成,且喷雾干燥过程中物质间并未发生化学反应。(3)通过差式量热扫描、激光共聚焦显微镜及扫描电子显微镜观察分析得出结论:喷雾干燥效率会对包封率的影响极大,并验证了响应面优化参数的可靠性。在最佳参数条件下制备的粉末油脂玻璃化转变温度最高且远超常温,说明其贮藏稳定性较好;其复溶液液滴性质呈规则圆球形,小液滴较少;其固体颗粒形状规则、表面光滑、无气孔、凹陷、褶皱与裂纹,包封状态良好。