凹槽形状对气流槽聚纺纱集聚区流场及成纱性能的影响

吕金丹,程隆棣

(1.东华大学 纺织学院,上海 201620;2.东华大学 纺织面料技术教育部重点实验室,上海 201620)

环锭纺成纱品种和纱线线密度范围广,原料适用性强,细纱机结构简单易维修,这些优势使其在纺纱中占据巨大的份额,但因加捻三角区的存在,导致其成纱品质不能进一步提高;其集加捻和卷绕于一体,导致纺纱速度不能有很大提升,降低了生产效率[1-2]。为解决上述问题,研究人员研究了其它不同的纺纱方法,其中有完全跳脱环锭纺纱的新型纺纱,如转杯纺[3]、喷气涡流纺[4]等;还有是在环锭纺纱的基础上进行改造而成的环锭纺纱新技术,如集聚纺纱[5-6]。与传统环锭纱相比,集聚纺成纱质量、强度、毛羽等指标有着明显的优势[7]。许多研究人员对气流型集聚纺进行了深入研究,并取得了一定的成果[8-9],该技术也已广泛应用于实际纺纱中,其典型代表为网格圈型集聚纺纱[10]。

Liu等[11-12]比较了不同集聚纺纱系统的成纱原理,研究结果表明,在集聚纺纱系统中,气流对集聚过程起主要作用,不同集聚装置的导流板对集聚区气流流场分布具有影响。苏旭中等[13]对不同角度的集聚槽装置进行纺纱实验发现,随着集聚槽倾角的不断增大,单纱强力降低,有害毛羽数减少,条干不匀值根据线密度不同呈现不同效果。薛文良[14]探究了网格圈型集聚纺纱直形槽和异形槽的气流分布特征,研究结果表明,异形集聚槽中集聚区气流分布有所增加,且异形槽集聚区集聚方向上的速度分布不对称,可对纤维集聚起旋转流场作用,纤维能够在集聚区更好地翻转,集聚效果更好。在气流型集聚纺纱中,须条经牵伸、集聚、输出、加捻。在这一原理下,集聚后的纤维须条经过输出装置的握持,集聚好的须条条干容易发生恶化,导致集聚效果变差。气流槽聚纺纱打破了这一原理[15],在气流槽聚纺纱中,须条经过牵伸后进行集聚并加捻,须条集聚效果得以保持。

黄梦岚等[16-17]研究了气流槽聚纺纱中不同集聚负压以及不同凹槽材质对集聚效果的影响,但有关集聚凹槽形状对集聚区气流分布的影响的研究鲜见报道。为此,本文参照网格圈型集聚纺纱集聚凹槽形状的研究方法,研究不同凹槽形状对气流槽聚纺纱的影响,使用Anasys14.0软件模拟不同集聚凹槽形状下集聚区域中的气流流场分布以及集聚区速度分布,并通过实验进行验证,为气流槽聚纺纱优化关键部件结构提供理论参考。

1 流体动力学模型

1.1 气流槽聚纺纱原理

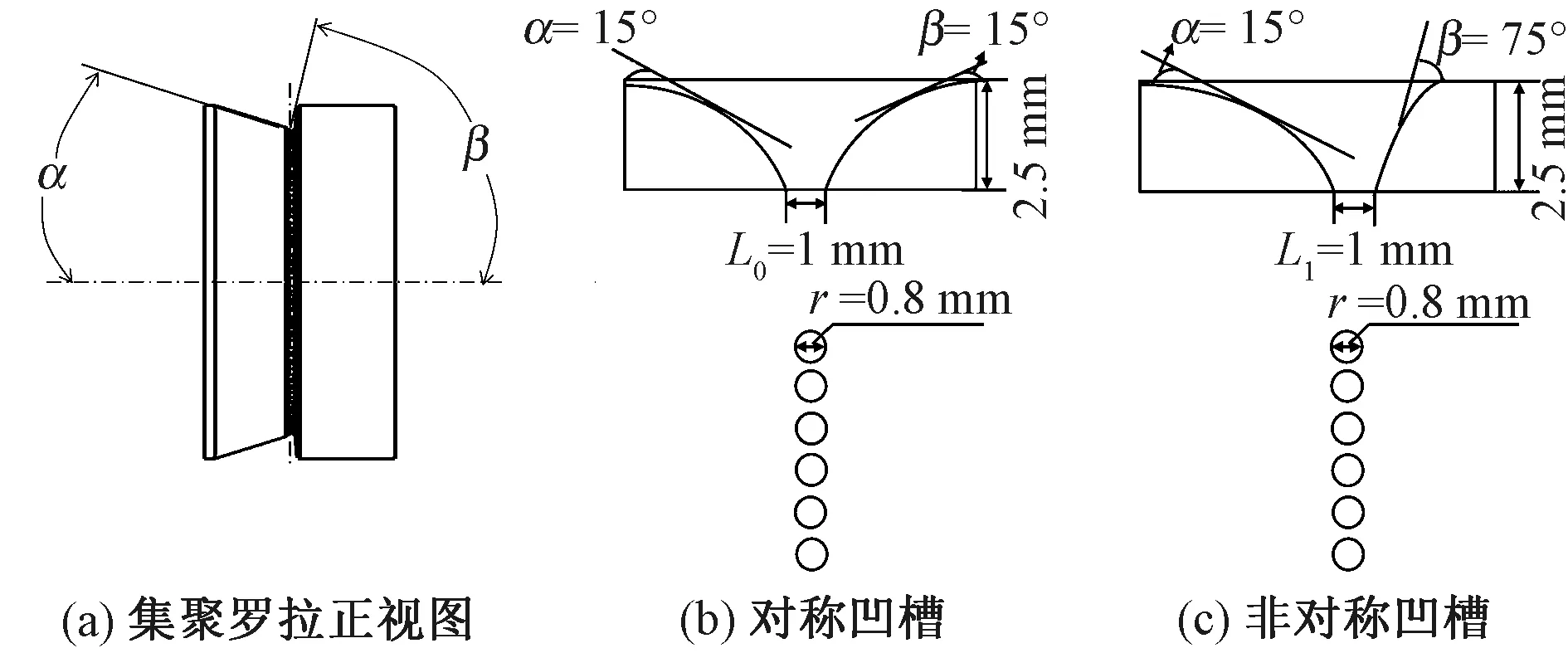

气流槽聚纺纱装置简图如图1所示。

图1 气流槽聚型集聚装置简图

气流槽聚纺纱的原理是:在前罗拉前加装侧入式气流槽聚罗拉,在槽聚罗拉上开有凹槽(见图2),凹槽底部开有吸风孔,内部与吸风负压连接。纤维须条从前罗拉钳口输出后,由吸风负压形成气流场,同时在气流流动和凹槽形状的引导下进入侧入式集聚凹槽,通过凹槽的形状和吸风负压对须条进行共同集聚,集聚完成后在集聚罗拉内输出加捻,笛管的作用主要是吸附断裂的纤维以及伸出纱体的浮游纤维。

图2 侧入式气流槽聚罗拉正视图

图3为2种不同凹槽形状的集聚装置示意图。图3(a)为集聚罗拉凹槽倾角结构示意图,其中,以侧向入槽式气流槽聚罗拉中心轴水平方向为基准点,α为侧向入槽式气流槽聚罗拉的左侧凹槽与侧向入槽式气流槽聚罗拉中心轴水平方向的夹角,β为侧向入槽式气流槽聚罗拉的右侧凹槽与侧向入槽式气流槽聚罗拉中心轴水平方向的夹角。本文主要研究的凹槽分别为图3(b)对称凹槽(倾角α为15°,β为15°)和图3(c)非对称凹槽(倾角α为15°,β为75°)。

图3 不同凹槽形状的集聚装置示意图

1.2 流体动力学模拟

1.2.1 流体模型假设

在本文模拟中,由于集聚区气流速度较小,且气流场中温度分布恒定,基本不发生能量交换,因此将集聚区的流体视为具有湍流特征的不可压缩流体,在纺纱过程中集聚区流场计算采用质量守恒和动量守恒控制方程,分别如下所示:

div(ρu)=0

式中:ρ为密度,kg/m3;u为气体的速度矢量;t为时间,s;ui(i=1,2,3)为速度矢量在坐标分量xi方向的分量,m/s;μ为动力黏度,Pa;p为流体上的压力,N;si为xi方向的广义源项。

引入理想气体方程使上述方程封闭:

p=ρRT

式中:T为气体热力学温度,K;R为摩尔气体常数,J/(mol·K)。

本文采用Realizablek-ε模型[11-12],湍动能k(m2/s2)和湍流耗散率ε(%)分别对应的方程为:

1.2.2 网格划分和边界设定

采用Anasys14.0建立气流槽聚纺纱集聚区域流体动力学模型,如图4所示。集聚区域由18个小孔处于工作状态,以集聚罗拉中心点为原点,X轴指向集聚罗拉吸风口;Y轴与纤维运动方向一致;Z轴为集聚小孔中心垂直纤维运动方向。设面1~7为压力进口,面集聚负压、笛管负压为压力出口,其余设置为壁面,壁面采用无滑移边界条件[18]。其中负压大小为3 400 Pa。

图4 集聚区域流体动力学模型

本文采用Anasys14.0的网格划分(mesh)模块对网格进行划分。采用网格单元为四面体/混合(Tet/Hybrid),对集聚区凹槽小孔选择网格尺寸为0.1 mm,其它区域网格尺寸选择1 mm,最终划分的网格数对称凹槽集聚装置为1 249 646个,非对称凹槽集聚装置为1 431 299个,网格划分如图5所示。

图5 网格划分示意图

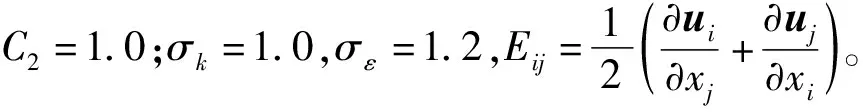

1.2.3 求解参数设置

近壁面处理采用标准壁面函数法,求解控制方程选耦合半隐式求解器,离散格式为二阶迎风离散,采用并行计算,收敛精度为10-4。

2 结果与分析

2.1 集聚区流场负压分析

集聚区域的集聚效果取决于集聚区域的负压大小以及集聚方向(Z轴)的速度大小,因此取集聚凹槽的集聚负压以及集聚速度进行分析。根据上述模型以及参数设置运算得出的结果,不同凹槽形状槽聚罗拉的XY平面负压随着小孔排列方式发生波动,为不连续状态,其中小孔底部的负压最大,非对称凹槽的负压最大值为-3 382 Pa,对称凹槽的负压最大值为-3 217 Pa,吸风小孔底部负压大,有利于在凹槽底部对须条的握持,使得纱线顺利沿着凹槽底部往前运动。由于集聚凹槽还具有阻止捻度向上传递的作用,因此凹槽底部较大的负压可避免纱线捻度突破集聚装置往前罗拉钳口传递,导致集聚失效。

2.2 集聚区速度分析

取顺时针方向第8个小孔分析其ZY平面的速度分布情况。在理想状态下,集聚区工作吸风孔中的速度分布情况相同,因此,取集聚区某一工作吸风孔的ZY平面进行速度分析。分别提取ZY平面中X轴向(须条厚度方向)速度和Z轴向(须条集聚方向)速度进行比较,结果如图6、7所示。

图6 ZY平面X轴向速度对比

图7 ZY平面Z轴向速度对比

从X轴向速度来看:采用非对称凹槽装置时集聚区速度峰值大,取值为48.3 m/s;在吸风孔中速度具有波动性大的特点,且在凹槽底部两侧的大小并不相同,因此须条在纤维底部的集聚并不是对称的,有可能发生偏转。从Z轴向速度来看:非对称凹槽的集聚区Z轴向速度在凹槽两侧不对称,其速度峰值为24.5 m/s;对称凹槽的集聚区Z轴向速度在凹槽两侧为对称分布,速度峰值为16.3 m/s;非对称凹槽的集聚区Z轴向速度的最大值大于对称凹槽的速度最大值。非对称凹槽装置的集聚区X轴向速度峰值也大于对称凹槽装置,说明非对称凹槽对于集聚方向的气流利用率更高,较大的集聚方向气流有利于须条进行快速集聚,因此非对称凹槽的集聚效果比对称凹槽好。

3 实验数据及分析

图8示出在FB502细纱机上加装2种集聚装置进行的纺纱实验照片。

图8 纺纱试纺

采用非对称凹槽、对称凹槽和环锭纺纱系绕纺制线密度为27.78 tex的苎麻纱线,吸气负压为3 400 Pa。纤维原料选择定量为4.70 g/(10 m)的苎麻粗纱。纺纱环境条件:相对湿度为67%,温度为25 ℃。

采用陕西长岭纺织机电科技有限公司的YG171L型纱线毛羽测试仪,根据FZ/T 01086—2000《纺织品 纱线毛羽测定方法 投影计数法》测定纱线毛羽;采用常州市第一纺织设备有限公司的YG029A型全自动电子单纱强力仪,根据GB/T 3916—2013《纺织品 卷装纱 单根纱线断裂强力和断裂伸长率的测定(CRE法)》测定纱线强力;采用Uster公司的UT4型条干不匀仪测试纱线条干不匀。

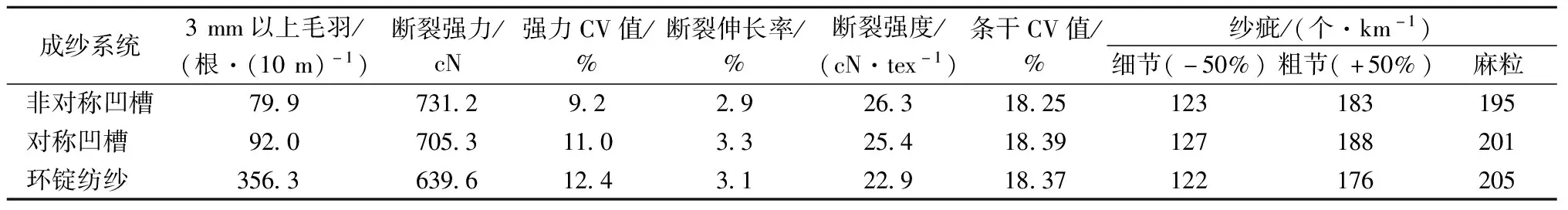

3种不同纺纱方式的成纱性能测试结果如表1所示。可以看出,采用不同凹槽形状集聚纺装置纺制的纱线其3 mm以上毛羽数相较于环锭纺纱都大幅度减少,其中毛羽减少量最多的是非对称凹槽集聚纱,为77.58%,对称凹槽集聚纱的毛羽减少量为74.18%。非对称凹槽集聚纱和对称凹槽集聚纱的断裂强力相较于环锭纺分别提高了14.32%和10.27%。毛羽外观如图9所示。

表1 成纱性能测试结果

图9 不同成纱系统纱线毛羽外观

从图9可以看出,环锭纱的成纱毛羽最多,其次是对称凹槽装置纺纱,非对称凹槽装置纺纱毛羽最少。从条干来看,2种集聚纺纱装置的条干CV值等相比于环锭纺并没有显著提高。该测试结果与前述理论结果相符。非对称凹槽气流槽聚装置能够有效利用集聚气流,在较高集聚气流作用下,纤维须条的集聚效果更好,成纱强力更高,成纱毛羽大幅度减少,但对成纱条干影响不大。

4 结 论

本文利用Anasys14.0软件对不同凹槽形状的集聚装置负压流场以及速度进行了模拟与分析,得出以下结论。

1)在相同负压条件下,不同的凹槽形状会影响负压的传递效果,其中在本文的非对称、对称2种不同凹槽形状集聚装置中,非对称凹槽装置的集聚区集聚方向速度最大,可以更大程度地对纤维进行集聚,减少成纱毛羽,提高成纱强力。

2)不同气流槽聚纺纱成纱毛羽都比环锭纱大幅度减少,并且非对称凹槽装置最终成纱中,3 mm以上毛羽减少最多,强力增加,提高了成纱性能。

3)对于非对称集聚装置凹槽形状的气流槽聚纺纱,还需在理论上和实验中进一步完善,以期为今后的苎麻纺纱装置产业化奠定基础。