关于数控设备管理维修的思考

王希斌,徐全金,王翔,乔方明

(中国石油集团济柴动力有限公司,山东 济南 250306)

在新一轮工业化改革浪潮推动下,工业企业通过引入工业设计思想,完善了产品生产制造产业链条,同时,借助对旧设备的改造与新设备的采购,扩大了数控设备的使用数量与质量。实践经验表明,数控设备作为一种典型的机电一体化设备,凭借对电气自动化技术的融合与应用,提高了集成化水平。而且,在高效化、多轴化、智能化发展过程中,改进了主轴转速与加工速度。目前,三轴联动控制已发展到了五轴联动控制阶段,加上对数字化技术与“线上+线下”混合模式的应用,全面提高了管理维修效果。下面先对数控设备管理维修现状做出说明。

1 数控设备管理维修现状

目前,数控设备管理维修中确定了高质量实践目标,一方面,要求对现行管理制度、机制进行更新;另一方面,要求提升管理维修水平。具体而言,在“双循环”发展新格局下,由于我国建立了统一“大市场”,通过国际市场与国内市场的多元并轨改变了竞争方向,工业企业由原来的规模化竞争,转向了对行业质量体系管理标准制定权(也称定价权)的竞争与供应链竞争,因而此类企业必须在技术方面进行创新。同时,我国产业结构调整工作已进入深化时期,智慧工业成了产业升级方面的必要选择。所以,在当前大量使用数控设备的情况下,迫切需要于数控设备管理维修中增强预防性管理、数字化管理、创新性管理等,以此保障对此类设备的高效使用,提高管理维修成果的转化利用,使其满足新的竞争需求,推动智慧工业发展。

2 数控设备管理维修存在的问题

2.1 预防性管理维修不足

近年来,通过对工业设计思想的开发与挖掘,已经创建了以数控设备“研发设计→采购→生产制造→安装调试→试运行→管理维修”为基本环节的生产制造产业链条。同时,工业企业普遍提高了运维管理环节的重视程度,配套地创建了管理维修体系,初步形成了“管理维修制度引领各项管理维修机制并行运作”的实践模式(实践时主要包括日常检查、定期保养、巡回抽查、故障及时处理等内容)。当前,工业企业使用的数控设备主要来源包括两方面:(1)改造旧设备;(2)采购新设备。为了满足新、旧设备的同时使用,在管理维修中引入了预防性管理。但是,部分企业并没有将预防性管理正式纳入现行数控设备管理维修制度中,当管理维修人员开展工作时缺乏可靠依据,容易发生选型时拿不定主意、缺少配套培训、故障预警不足等情况,较难达到预期的预防性管理效果。

2.2 数字化管理维修较差

数控设备本身属于集成化程度较高的机电一体化设备,在此类设备研发设计中融入了电气自动化技术,并且在硬件系统与软件系统配置过程,围绕控制系统关联了若干系统(包括视觉系统、数据系统(如西门子FM-NC系统)、操作系统、编程系统、伺服系统、安全检查与报警系统等)。然而,在此类设备数字化管理实践中,普遍存在“头痛医头,脚疼医脚”的现象,没有根据数控设备系统构成及其故障情况,设置专门化的智能故障诊断系统。在实际的数控设备故障诊断与处理方面,往往依靠设备自带的安全检测与报警系统。由此造成了数字化管理维修效率低下的情况,一旦发生故障,需要停机开展一系列排查,不能及时且精准地实现故障快速诊断与高效处理目标。另外,在各类工件加工时,自由曲面加工相对增多,对三维表面的铣削精度要求越来越高,亟须结合大型数控机床应用需求,提高数字化管理效率。

2.3 创新性管理维修缺乏

工业4.0时代强调产品生产制造闭环建设,需要将前端的数控设备研发设计与末端的管理维修关联起来,一方面,通过对研发设计环节细致入微地解构,制定针对性强与适配性较高的管理维修方案;另一方面,则需要在管理维修环节,尽可能做好维修数据记录、故障原因解析、维修与处理方法探析,从而使管理维修成果作为一种技术资源,优化原有的研发设计方案,并在这种“闭环”下使工业企业通过经验型的知识产权创新,在行业标准制定权争夺战中脱颖而出。事实上,除部分企业拥有“工匠精神”的专业管理维修人才在该方面能够做出成绩外,多数企业的管理维修人员仍然处于综合素质偏低的状态,在创新性管理方面既缺乏理论创新,也较难做到对技术经验的有效提炼。由此可见,在数控设备高质量管理维修目标下,需要增强人力资源方面的培育,补足创新性管理维修中存在的短板。

3 数控设备管理维修问题的应对

3.1 结合新理念,健全预防性管理制度

工业企业对管理维修制度引领各项机制并行运作模式的应用,已大幅度提升了实践效果。建议在当前阶段,工业企业对引进的预防性管理方法做深入研讨,健全预防性管理制度,使其在实际的管理维修工作中发挥出防患于未然的作用。

(1)应全面认识预防性管理理念。例如,当前数控设备管理维修中,主要是结合数控设备的类型、数控工艺,以及生产车间、维修车间进行联合管理。在实际的管理过程中,此类企业虽然建立了完善的管理维修机构,配套设置了与实际生产相匹配的规章制度,以及管理维修档案、管理信息库等,但是,仍将重点放在设备使用环节的管理上。建议引入预防性管理后,从数控设备生产制造产业链条出发,根据管理维修环节的设备选型、设备正确使用、设备运行巡回检查等开展预防性管理,细化其管理内容。例如,①设备选型应包括生产工艺解析、数控设备市场调研、设备比选等内容。②设备正使用时需要关联到人、机、材、技、环境、管理等多项因素的分析,以及对相关资源的有效配置。③设备运行中除了对故障分类、事故原因分析外,还要根据巡回检查开展相关的养护工作。因此,需要工业企业充分认识预防性管理理念下包含的多项内容。

(2)需要健全预防性管理制度。一方面,应将预防性管理作为一个独立的管理类型,在现行的管理维修制度进行系统性规范,包括设置预防性管理小组、划分预防性管理任务、编制预防性管理制度规范条例。另一方面,应该结合制度引领各项机制并行的一体化实践模式与数控设备预防性管理需求,在选型、使用、管理维修等环节,按照其构成要素设置相应的管理维修指标,保障各环节开展预防性管理时的有效性、有序性。

3.2 应用新技术,提升数字化管理水平

现阶段使用的数控设备虽然有新旧之分,然而,在实际的数控设备故障诊断系统设置方面,普遍采用了相对统一的系统自诊断方案。例如,当前应用较多的CNC系统的自诊断系统,无论在上电初始化过程,还是数控设备运行过程,均能够实现自诊断目标。同时,在软故障诊断方面,根据使用的系统软件与PLC程序进行故障诊断与部分故障自动处理。或者借助EPROM写入的方式完成相关软件故障的分析。但是,应用两种方案时,发生了软件故障,整个软故障诊断形同虚设,而且会导致系统局部混乱,甚至整个系统崩溃。尤其在未设置PLC控制程序的数控设备中,不能直观查看CNC系统状态,故障问题较难检出。因此,建议根据实际情况应用新技术提升其在故障诊断方面的数字化管理水平。

首先,对于没有设置PLC控制器的数控设备系统,应通过加装PLC程序的办法提升其自诊断水平。然后,根据数控设备的构成系统设置“故障范例库”。例如,在当前可以采用相对普遍的SQL数据库技术或XML数据库技术,对以往管理维修中已发生的故障,与潜在故障进行列举,制作“故障范例库”。其次,结合故障范例库选择匹配的反馈传感器,将其安装到各系统检测部位。这样能够将反馈传感器传回的信息,与库中的信息进行实时对比,及时发出预警等。具体如图1。

图1 数控设备故障诊断系统示意

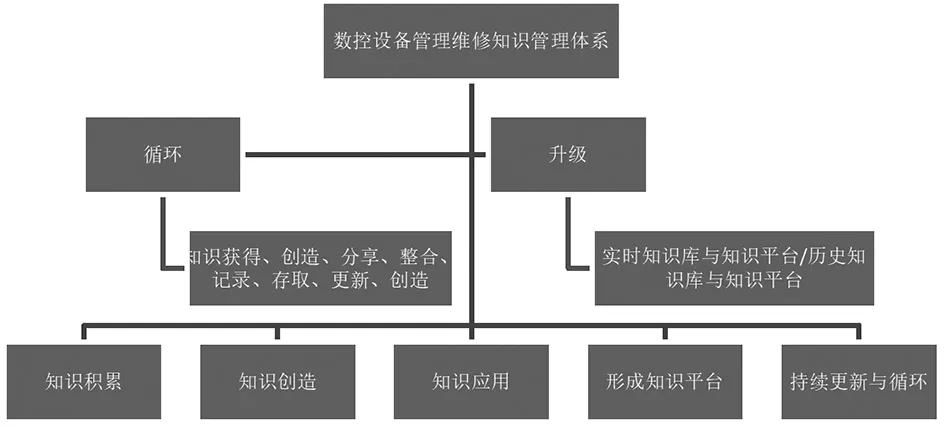

3.3 培育新人才,增加创新性管理成果

建议工业企业结合现代人力资源管理办法,在现有生产车间、维修车间的常规培训基础上,增加专项培训。从而增强此类人员的创新性管理能力,提升管理维修成果的转化率与利用率。具体如下:首先,应该设置知识结构优化专题,划分数控设备生产制造产业链板块、数控设备管理维修板块、数据设备预防性管理与数字化管理及创新性管理板块,帮助管理维修人员清晰的梳理管理维修思路。然后,通过“循环+升级”方式,构建以管理维修“知识积累→知识创造→知识应用→形成知识平台→持续更新与循环”为内容的数控设备管理维修知识管理体系(如图2)。其次,应该结合针对预防性、数字化、创新性管理,开展专项技能拓展训练,包括编制管理制度、设置技术指标、设备改造与优化、设置故障范例库、提炼管理维修经验、创新管理维修理论、研发设计新的技术与系统等方面的培训。

图2 数控设备管理维修知识管理体系示意

4 结语

总之,数控设备在智慧工业发展过程中始终发挥着重要作用,更新数控设备管理维修理念,扩大数字化技术应用比例,建设综合素质全面的新型管理维修团队十分必要。结合上述分析可以看出,受到市场竞争方向改变与产业结构深化升级的双重影响,一方面,应该提高对预防性管理、数字化管理、创新性管理的重视程度;另一方面,需要在预防性管理制度、数字化管理效率、创新性管理成果方面做出相应努力,真正推动数控管理维修转型,在满足高质量发展需求的同时,有效开展高质量的数控设备管理维修,为我国智慧工业提供技术支持。