2Cr13钢PVC挤出模冷喷涂修复涂层的性能

冯仲达,阿达依·谢尔亚孜旦

(新疆大学 机械工程学院,新疆 乌鲁木齐 830000)

PVC管材挤出机模具的表面质量影响着产品质量,在实际生产过程中,每年都会出现大量报废的挤出机模具。某挤出机模具的表面微观形貌见图1,可以明显看出物料流动摩擦产生的划痕和腐蚀产生的蚀点,经过Imagej软件进行像素分析发现模具表面产生的蚀点占26.14%,而划痕面积仅占7.46%,分析得出腐蚀磨损对于模具所造成的影响比摩擦磨损所造成的影响更大。挤出机模具的主要失效原因是PVC原料分解产生的HCl水溶液对2Cr13钢挤出机模具有较强的腐蚀性[1-2],其分解产物在加工过程中不断与模具发生反应,从而导致挤出机模具表面精度下降;同时在生产过程中,PVC原料中的混杂磨粒也会对模具表面造成损伤。

图1 挤出机模具的表面形貌Fig.1 Surface morphology of the extruder mold

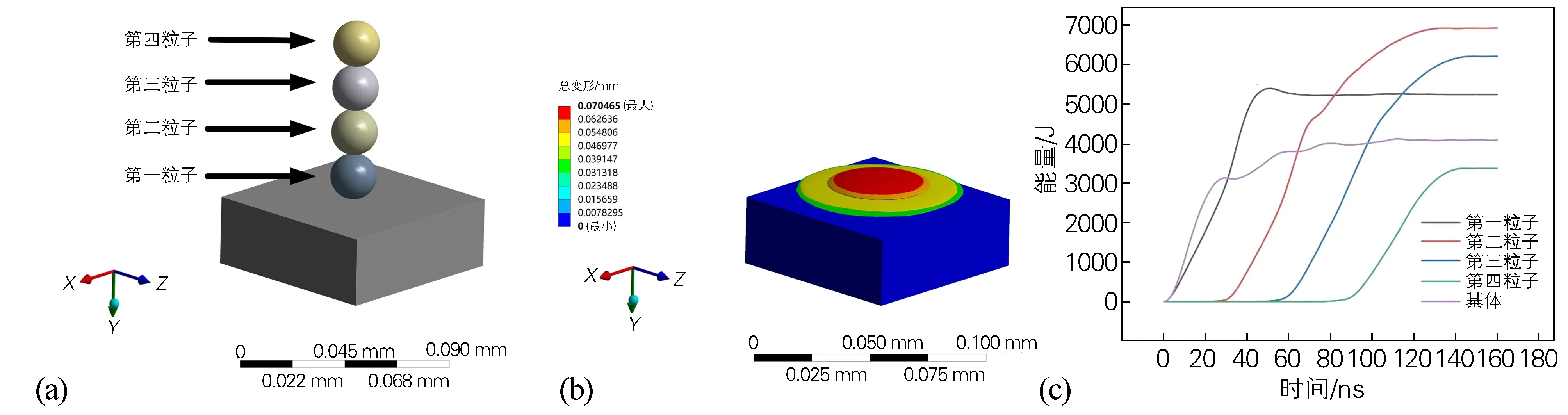

图2 多粒子结合仿真图(a, b)及粒子与基体的内能曲线(c)(a)仿真模型;(b)仿真效果图;(c)内能曲线Fig.2 Multi-particle combined simulation diagram(a, b) and energy curves of particles and substrate(c)(a) simulation model; (b) simulation renderings; (c) energy curves

失效挤出机模具的传统修复手段是通过锻焊工艺进行处理,但朱向群等[3]发现2Cr13钢锻焊过程中因冷却不均存在残余拉应力,容易造成裂纹产生与扩展,导致模具的修模寿命下降。李文亚等[4]对冷喷涂技术与锻焊、堆焊等传统工艺进行对比,分析了冷喷涂技术在模具修复方面具有低氧化率、高效率、可回收并可制备较厚涂层等优势。黄春杰等[5-6]在修复零件的尺寸偏差方向进行了系统性的研究,认为冷喷涂技术的发展为制备铜、锌及金属基陶瓷复合涂层提供了一种快速成型且保证喷涂材料本身特性的加工方法。张建锋等[7]研究了冷喷涂Al涂层与喷涂距离之间的关系。郑建新等[8]研究了复合电场冷喷涂加工技术的数值模拟。贾利等[9-10]研究了新型复合材料冷喷涂涂层制备。Yang等[11]使用A5052对Q355B进行喷砂强化后制备Al涂层,提高了Q355B钢的疲劳性能。陈利修等[12]在Steyr发动机水道因浸泡作用产生的电化学腐蚀区域上制备Cu-Zn-Al2O3涂层,提高其耐电化学腐蚀性能。

本文拟对2Cr13钢塑料挤出机模具进行修复,为保证涂层的耐磨、耐蚀性能,满足模具的工作要求,选择制备耐蚀性较好的Cu-Al2O3复合涂层用来修复挤出机模具。考虑到冷喷涂涂层是粒子逐步沉积而形成,距离基体不同位置的涂层性能也不相同,故对涂层打磨抛光至不同的厚度,分析不同厚度涂层的性能,判断其是否满足挤出机模具的工作要求。

1 数值模拟

本文对冷喷涂的数值仿真从多个粒子结合的角度进行仿真分析。选用ANSYS软件中的LS-DYNA模块进行仿真分析,由于冷喷涂加工涉及到材料的机械结合与冶金结合,因此Cu粒子与2Cr13不锈钢的材料模型均使用Johnson-Cook流变应力公式,如公式(1):

(1)

采用图2所示的三维模型,Cu粒子模型为直径φ20 μm球体,以临界速度600 m/s垂直撞向2Cr13钢基板,2Cr13钢基板模型选用长方体80 μm×80 μm×30 μm,底端固定,如图2(a)所示。粒子在碰撞后逐步扁平最终堆叠在一起,如图2(b)所示,以此类推,诸多粒子沉积在一起形成涂层,而冷喷涂涂层的结合过程是粒子动能转换成内能用于粒子发生绝热剪切过程,所以粒子的内能在一定程度上反映粒子的结合情况。由图2(c)可见,第一沉积粒子与基体结合时,其内能部分传递至基体,用于涂层与基体的结合,故数值小于后续粒子,而基体内能随着后续粒子的沉积逐步增大。后续相邻两个粒子内能峰值的差值逐步变大,即后续粒子对于之前已经沉积的粒子有着夯实强化效果。这反映了涂层距离与基体的结合处越近,涂层的结合程度越好,制备厚度较高的涂层有利于涂层性能的提高。

2 试验材料及方法

试验选用2Cr13钢作为基体,试样尺寸为50 mm×50 mm×10 mm。喷涂前试样进行除锈、除油,并采用喷砂工艺进行表面粗化。喷涂粒子选用商业纯度为98%的铜粉(呈圆形分布,粒径为15~40 μm)和Al2O3粉末(呈细块状分布,粒径为15~50 μm),二者质量比为9∶1。冷喷涂设备的气源压力为1 MPa,在专用夹具上喷涂,Cu-Al2O3涂层的加工参数如表1,所制备的涂层厚度基本一致,都大于2 mm。将喷涂后的涂层分别打磨抛光至2、1.5 和1 mm厚,用于性能测试和分析。

表1 喷涂参数

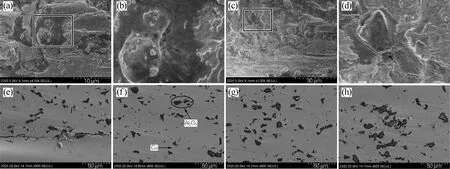

图3 Cu-Al2O3冷喷涂涂层表面(a~d)与截面(e~h)的微观形貌(a,b)区域1及局部放大; (c,d)区域2及局部放大;(e)结合处;(f)距结合处1 mm;(g)距结合处1.5 mm;(h)距结合处2 mmFig.3 Micromorphologies of the surface(a-d) and cross-section(e-h) of the cold sprayed Cu-Al2O3 coating(a,b) area 1 and local magnification; (c,d) area 2 and local magnification; (e) the junction; (f) 1 mm from the junction; (g) 1.5 mm from the junction; (h) 2 mm from the junction

1)表面微观观察:通过线切割制备规格为8 mm×8 mm×5 mm的试样,采用SUPRA55VP型扫描电镜观察Cu-Al2O3涂层表面及截面的形貌。

2)耐HCl腐蚀性检测:配置10%浓度的HCl溶液,采用GB/T 12336—1990《腐蚀数据统计分析标准方法》计算腐蚀速率,使用硅胶对Cu-Al2O3涂层试样和2Cr13钢基体试样的非测试面进行密封,使用超景深显微镜对试样表面进行观察。

3)盐雾腐蚀试验:配置3.5%浓度的氯化钠溶液,并将浸泡溶液加酸调节pH值为3。将喷涂后的试样加工成8 mm×8 mm×5 mm的方块,采用硅胶对其他5个没有涂层的面进行封装,试验168 h。

4)硬度试验:采用HXD-1000TB维氏硬度计对涂层表面与截面进行显微硬度测试,加载砝码为200 g,保压时间15 s,每个试样进行5次测试,取平均值。

5)摩擦磨损试验:采用M2000型摩擦磨损试验机,准备了两组摩擦副,其中的对磨件,一个是硬质合金,一个是PVC,对抛光成厚度为2、1.5和1 mm 的涂层与2Cr13钢试件进行摩擦磨损试验测试。

3 试验结果分析

3.1 涂层微观观察

Cu-Al2O3涂层厚度为2.1~2.3 mm,对涂层的原始表面进行扫描电镜观察,如图3(a~d)所示。由图3(a,c)可以看出,涂层表面有部分未发生变形的粒子,经过简单打磨处理后,涂层表面出现较大的裂隙,是因为上层粒子的结合程度不高,在打磨时粒子松动或剥落。图3(b,d)分别是图3(a,c)中的局部放大图,可以看出表层涂层中的粒子结合裂隙,证明表层粒子之间结合程度不高。图3(e~h)为涂层截面的扫描电镜图,Al2O3粒子在碰撞过程中发生碎裂,呈不规则形状分布于涂层中,也有Al2O3粒子在抛光过程中部分脱落留下深颜色的凹坑。图3(e)为粒子与基体的结合处的形貌,呈波浪线形状,涂层与基体之间的界限明显,上方Cu-Al2O3涂层致密,孔隙率较低,涂层与基体之间为机械结合,粒子发生绝热剪切失稳过程,有助于涂层与基体的结合。图3(f~h)分别是与结合处不同距离的截面形貌,可以明显观察到,距离涂层与基体结合处越远,孔隙率越高。在粒子与基体的结合处,Cu粒子与2Cr13钢基体产生了较大的塑性变形,硬度高,故Al2O3粒子在越靠近基体的位置碎裂程度越大,且分布较为分散,其含量小于喷涂粒子中铜粉和Al2O3粉末的质量比。

图4 Cu-Al2O3涂层与2Cr13钢基体的腐蚀表面形貌(a~c)Cu-Al2O3涂层;(d~f)2Cr13钢;(a,d)表面形貌;(b,e)三维图像;(c,f)表面精度Fig.4 Corroded surface morphologies of the Cu-Al2O3 coating and 2Cr13 steel (a-c) Cu-Al2O3 coating; (d-f) 2Cr13 steel; (a,d) surface morphologies; (b,e) stereoscopic images; (c,f) surface accuracy

3.2 耐HCl腐蚀试验

在挤出机的工作环境下,PVC对热不稳定,温度升高会促进PVC产生HCl,PVC在120 ℃时就开始发生脱HCl反应,如式(2)。

2(C2H3Cl)n+5nO2=4nCO2+2nH2O+2nHCl

(2)

使用10%盐酸腐蚀Cu-Al2O3涂层与2Cr13钢基体,其试验结果如表2,自腐蚀速率V测算如公式(3),Cu-Al2O3涂层质量损失为0.006 g,而2Cr13钢的质量损失为0.023 g。Cu-Al2O3涂层的耐HCl腐蚀性能是2Cr13钢的3.8倍。

(3)

表2 HCl腐蚀试验结果

式中,S为面积,0.64 cm2;m0为腐蚀前初始质量;m1为腐蚀后去除表面腐蚀产物的质量;t为反应时间。Cu-Al2O3涂层中Cu在化学反应中不与HCl发生反应,但是涂层表面的Al2O3粒子与HCl会发生如式(4) 所示的化学反应。

Al2O3+6HCl=2AlCl3+3H2O

(4)

图4为Cu-Al2O3涂层与2Cr13钢基体经10%盐酸腐蚀后的表面形貌,由图4可以看出,经过2 h的盐酸浸泡试验后,Cu-Al2O3涂层表面无明显变化,而2Cr13钢表面发生了明显的腐蚀。

图4(b,e)为3D立体成像图,可以明显看出,2Cr13钢基体表面析出腐蚀产物且表面精度出现明显变化。图4(c,f)为表面粗糙度的测量,Cu-Al2O3涂层经过腐蚀之后的表面算术平均高度Sa为0.52 μm,表面最大高度Sz为4.15 μm,2Cr13钢基体的Sa值为4.49 μm,Sz值为32.52 μm。Cu本身属于一种化学性质比较稳定的金属,Al2O3与HCl虽然发生反应,但Al2O3粒子数量较少,对表面精度影响较低;而2Cr13钢表面虽然具有氧化层保护,但是随着时间的累计,表面氧化层逐渐破坏,从而发生腐蚀现象,同时析出腐蚀产物,导致表面精度下降。结果表明,在修复挤出机模具方面,Cu-Al2O3涂层在耐HCl腐蚀方面比2Cr13钢更为稳定。

3.3 盐雾腐蚀试验

经过盐雾腐蚀试验发现Cu-Al2O3涂层表面出现全面腐蚀现象,如图5(a)所示,2Cr13钢明显出现红绣,其腐蚀现象有延伸趋势,腐蚀面积小于Cu-Al2O3涂层,如图5(b)所示。修复过后挤出机模具表面的Cu-Al2O3涂层在盐雾腐蚀试验中发生明显腐蚀,对涂层的腐蚀产物进行XRD分析,结果如图5(c)所示。腐蚀前的涂层与涂层原始粉末相比未产生相变,Cu粒子在喷涂过程中未发生氧化,Cu-Al2O3涂层经过腐蚀之后的产物有AlCl3与CuO。因此应注意模具的存放,防止非工作状态下的腐蚀,保证模具的使用寿命。

图5 试件经过盐雾腐蚀之后表面对比(a, b)及Cu-Al2O3涂层浸泡前后XRD物相分析(c)(a)Cu-Al2O3涂层;(b)2Cr13钢Fig.5 Surface comparison of the specimens after salt spray corrosion(a, b) and XRD phase analysis of the Cu-Al2O3 coatings before and after salt spray corrosion test(c)(a) Cu-Al2O3 coating; (b) 2Cr13 steel

3.4 硬度

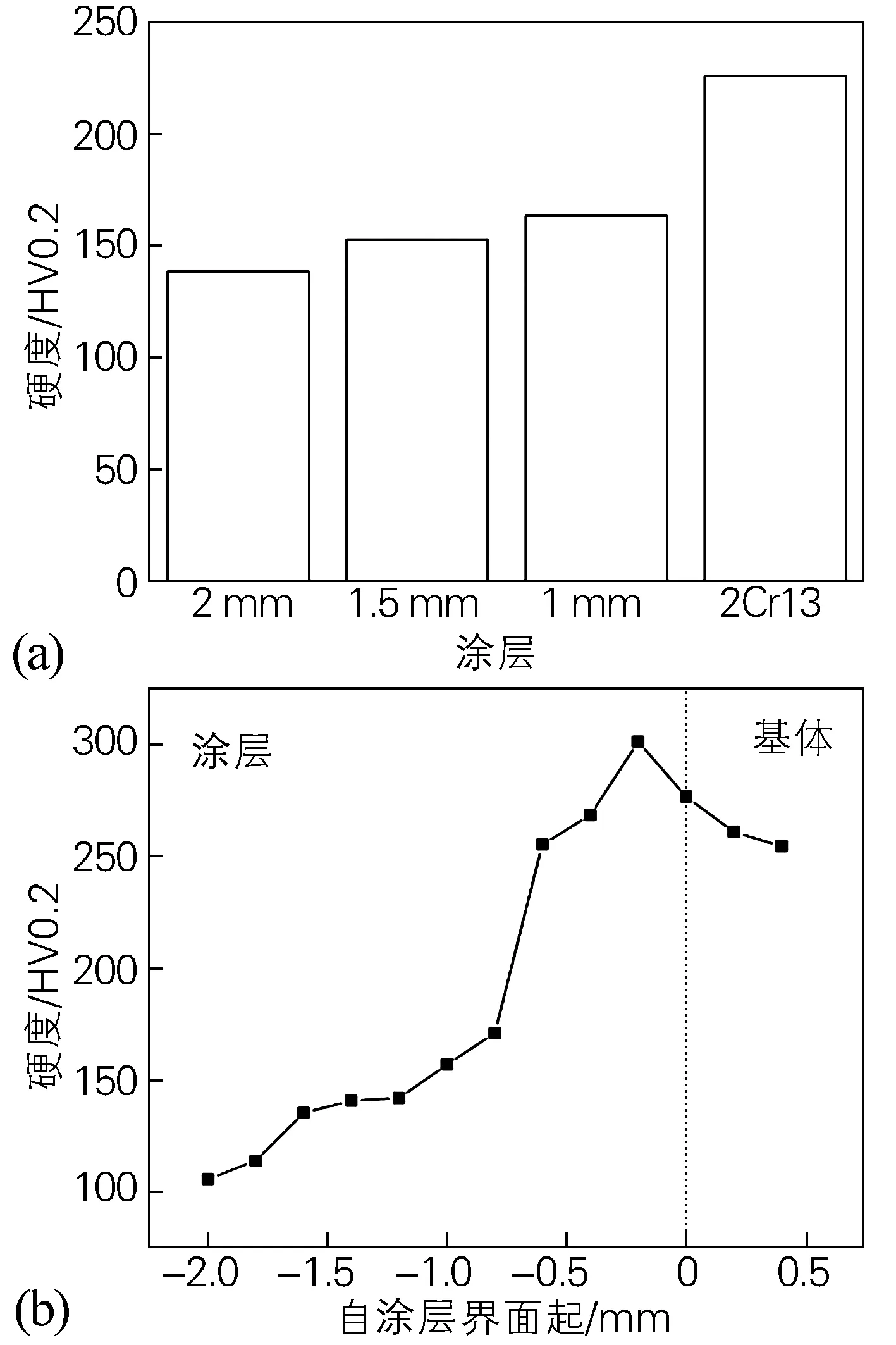

对Cu-Al2O3涂层进行打磨抛光处理,分别制成2、1.5、1 mm 3种厚度,与2Cr13钢基体进行表面硬度测试,测试结果如图6(a)所示,2、1.5、1 mm厚涂层及2Cr13钢基体试样的表面硬度分别为138.884、153.094、163.776和226.41 HV0.2。其中2 mm厚涂层截面硬度如图6(b)所示,距离涂层结合处每隔0.2 mm测一个硬度,发现距离涂层与基体结合处越远,涂层的截面硬度越低,最小值为105.54 HV0.2。但是在涂层侧距离结合处0.8 mm的硬度开始迅速提升,Cu-Al2O3涂层硬度最大达到301.04 HV0.2,而基体侧的硬度同样在距离结合处0.2 mm时最大,为260.6 HV0.2,随后硬度开始下降。

图6 Cu-Al2O3涂层与2Cr13钢基体的表面硬度(a)及涂层截面硬度分布(b)Fig.6 Surface hardness of the Cu-Al2O3 coatings and 2Cr13 steel substrate(a) and hardness profile of the coating(b)

Cu-Al2O3涂层的硬度大于铸态黄铜的硬度,越接近基体,涂层硬度越高,主要是因为冷喷涂过程中后续粒子对已沉积粒子的形变强化,使得越靠近基体,涂层硬度越高;而对于基体而言,越靠近涂层,基体的硬度也大于未加工2Cr13钢的硬度,结合之前的SEM图,距离基体越近的涂层孔隙率越小,且硬度越大。

3.5 耐磨性

挤出机模具在工作过程中会有部分硬质搅拌原料对模具表面造成划伤,为测试涂层的摩擦磨损性能,采用电子天平进行称量,精度为0.0001 g,通过计算质量损失来衡量涂层性能。

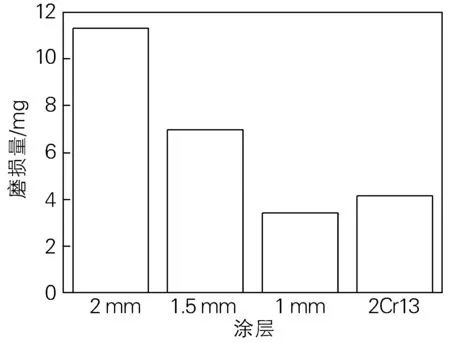

不同厚度涂层和2Cr13钢与硬质合金摩擦试验的磨损量如图7所示。其中1、1.5、2 mm涂层的磨损量分别为3.4、7.0、11.3 mg,2Cr13钢的磨损量为4.2 mg。随着涂层的厚度逐渐降低,涂层的磨损量逐步减少。由此可见,对于Cu-Al2O3涂层而言,经过打磨抛光处理后,涂层厚度越薄(涂层位置越靠近结合处),涂层硬度越高、加工硬化效应也越明显,与硬质合金摩擦时磨损量越小,耐磨性逐步提高。

图7 Cu-Al2O3涂层与2Cr13钢基体对硬质合金摩擦副的磨损量Fig.7 Wear mass loss of the Cu-Al2O3 coatings and 2Cr13 steel substrate friction with hard alloy pair

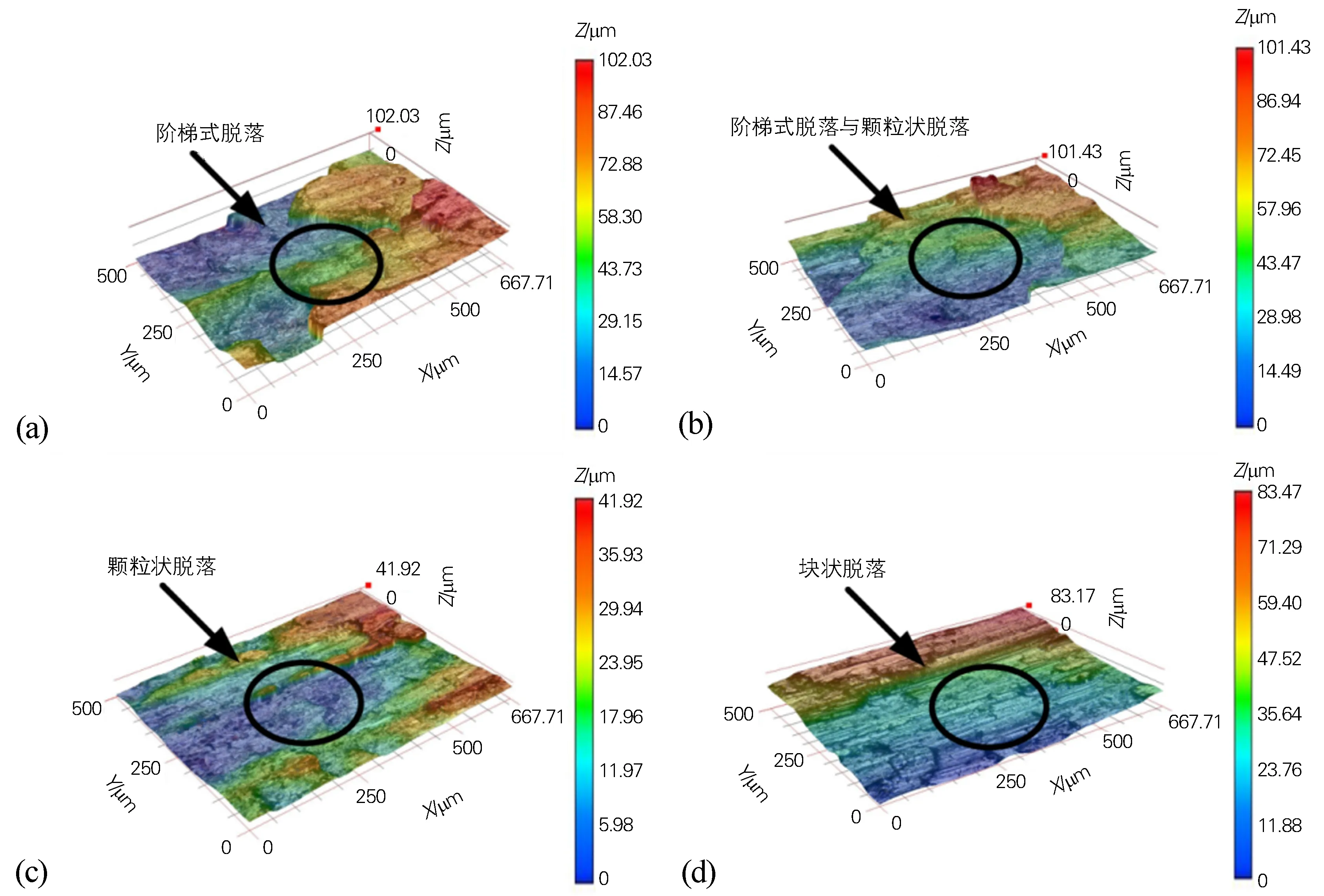

图8为使用超景深显微镜观察打磨后不同厚度涂层及2Cr13钢基体与硬质合金摩擦试验后的表面摩擦磨损三维形貌。可以发现,图8(a,b)磨损形貌明显呈阶梯状分布,图8(a)呈现明显的分层结构,高度变化明显,涂层呈块状剥落,整体呈现粘着磨损;图8(b)虽然也呈块状剥落,出现高低分层现象,但分层数目较少,单个阶梯面较为平整,出现颗粒状与阶梯状并存的形式;图8(c)并未出现块状剥落,其剥落是以颗粒的形式,所以会出现微点凹坑状形貌,以磨粒磨损为主;图8(d)微观形貌上未出现阶梯状分布,但明显可见在硬质合金摩擦副的对磨下,表面呈现类矩形块状凹坑,出现粘着磨损现象,其磨损量大于1 mm厚 Cu-Al2O3涂层。

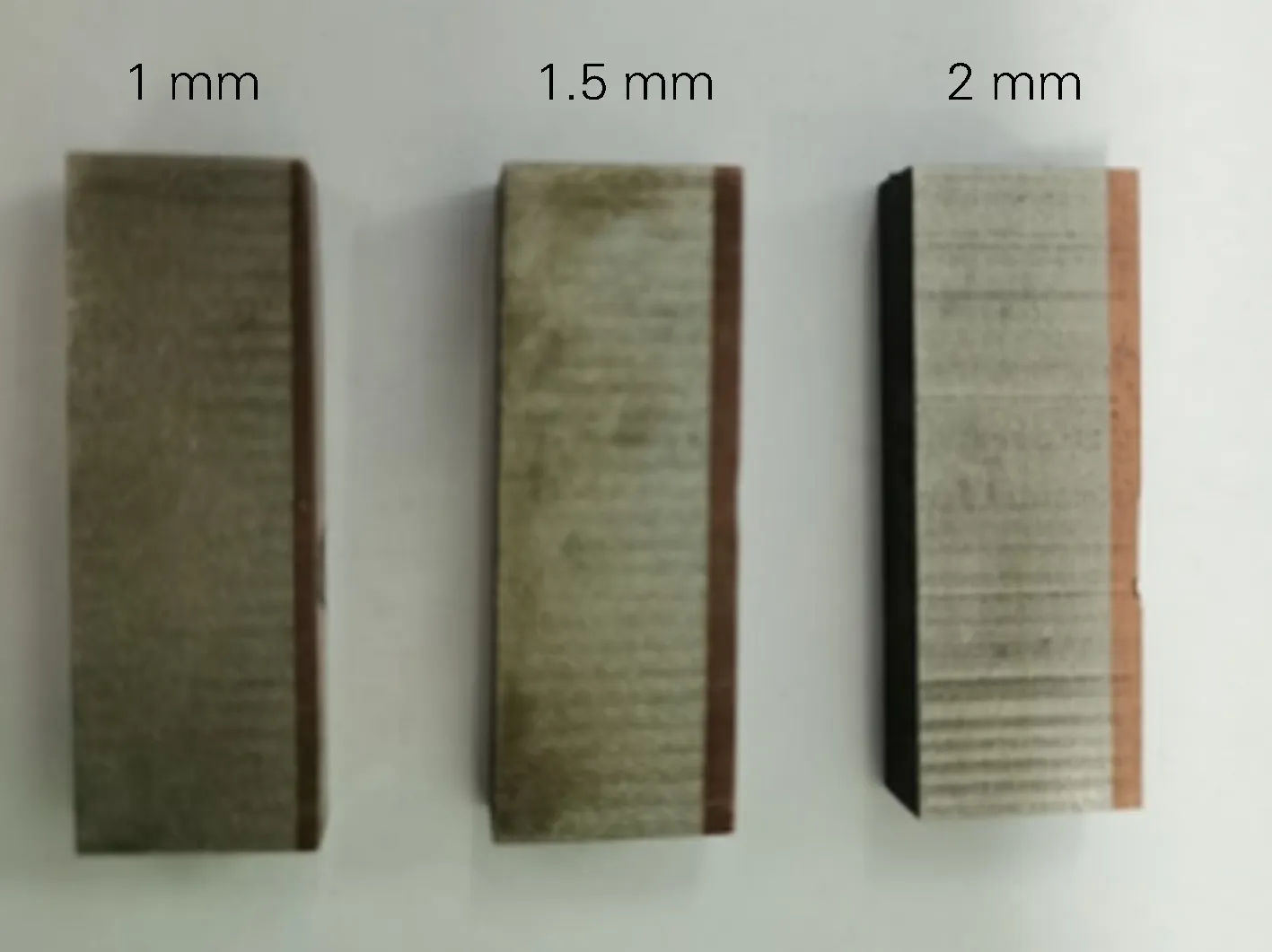

从磨损试验结果来看,Cu-Al2O3涂层粒子之间发生绝热剪切失稳现象,故随着粒子的逐步累积,涂层厚度加深,越靠近基体的涂层结合强度越高,即其粒子与粒子之间的结合强度越高,耐磨性能越好。此外,经过抛光的涂层在进行与硬质合金摩擦副的摩擦磨损试验中均未发生涂层脱落的现象,涂层完整,如图9所示。在挤出机模具的工作环境下,PVC原料在推力作用下对挤出机模具的摩擦力小于本试验中的摩擦力,因此涂层与基体之间的结合强度可满足挤出机模具的工作要求。

图8 Cu-Al2O3涂层与2Cr13钢基体对硬质合金摩擦副的磨损形貌(a)2 mm厚Cu-Al2O3涂层;(b)1.5 mm厚Cu-Al2O3涂层;(c)1 mm厚Cu-Al2O3涂层;(d) 2Cr13钢Fig.8 Worn morphologies of the Cu-Al2O3 coatings and 2Cr13 steel substrate friction with hard alloy pair(a) 2 mm thick Cu-Al2O3 coating; (b) 1.5 mm thick Cu-Al2O3 coating; (c) 1 mm thick Cu-Al2O3 coating; (d) 2Cr13 steel

图9 与硬质合金摩擦副磨损后Cu-Al2O3涂层的侧面形貌Fig.9 Cross sectional morphology of the Cu-Al2O3 coatings after friction with hard alloy pair

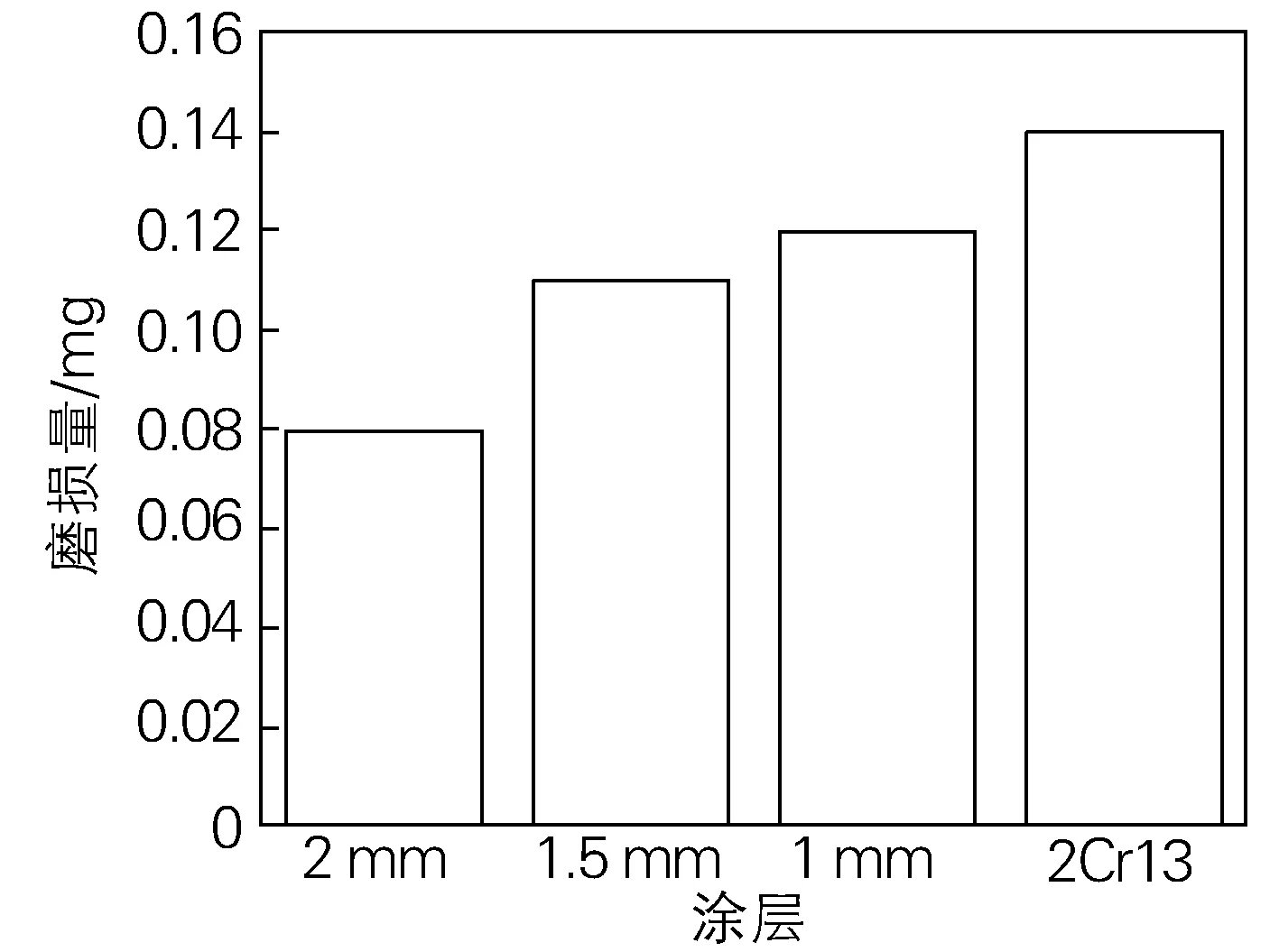

图10 Cu-Al2O3涂层和2Cr13钢基体与PVC环块摩擦后PVC环的磨损量Fig.10 Wear mass loss of the PVC ring block friction with the Cu-Al2O3 coatings and 2Cr13 steel substrate

使用PVC材料做对磨环块进行摩擦磨损试验,之后对PVC摩擦环块进行称量,结果如图10所示,2Cr13钢基体对PVC材料的磨损最为严重;而Cu-Al2O3涂层越厚,表面硬度就越低,因此对PVC材料的磨损就越小。而PVC材料硬度较低,在表面粗糙度相差不大的情况下,材料硬度越高,对PVC的磨损量越大。

在与PVC材料的对磨试验中可以看出,Cu-Al2O3涂层对PVC的磨损量小于2Cr13钢基体对PVC的磨损量,对于PVC原料的加工,Cu-Al2O3涂层拥有比2Cr13钢基体更小的磨损量,可以降低模具的工作载荷,延长模具的使用寿命。

上述试验表明,在2Cr13钢表面制备2 mm以上厚度的Cu-Al2O3涂层耐磨性较差,但是可以通过抛光减少涂层的厚度来提高耐磨性。实际生产中,通过制备加工2 mm以上的Cu-Al2O3涂层,进行抛光处理至模具需要的尺寸。同时技术人员应当详细记录每次模具存放时的尺寸变化,若尺寸出现的偏差较大,可去除模具表面Cu-Al2O3涂层后再次喷涂。

4 结论

1) 通过用LS-DYNA软件模拟粒子的结合情况,可知冷喷涂后续粒子对先前沉积的粒子有强化作用。随着涂层不断沉积,涂层的结合程度越好。冷喷涂涂层性能会因为距涂层与基体结合处的距离不同而发生变化。

2) 通过制备Cu-Al2O3涂层可以有效提高挤出机模具的耐HCl腐蚀性,相比原材料提升了3.8倍。涂层在盐雾腐蚀试验中出现明显的腐蚀,应注意模具存放与保护。

3) 经过打磨抛光处理成1、1.5与2 mm的3种不同厚度的涂层,其硬度呈阶梯式增长,越靠近结合处,硬度越高;与硬质合金对磨,1 mm涂层的磨损量小于2Cr13钢基体,其涂层的磨损形貌随着涂层厚度的减少由粘着磨损逐步演变成颗粒状磨损,对表面精度影响较小。

4) 3种厚度的涂层对于PVC原料的磨损均优于2Cr13钢基体,Cu-Al2O3涂层可以修复挤出机模具。