正火处理对建筑结构用超厚规格H型钢抗层状撕裂性能的影响

赵培林,杨 栋,吴会亮,刘 超,李 超,李春传,郑 力

(山东钢铁股份有限公司,山东 济南 271105)

随着国内外基础设施建设及油气资源装备建设的迅速增长,高层钢结构建筑、装配式建筑、海洋工程及特定领域钢结构建筑呈现出大型化、多维度、立体化的发展趋势,使用环境更加苛刻,对相应的工程结构用钢提出了更高要求[1-3]。因此,对于大厚度钢铁产品而言,抗层状撕裂性能(即Z向性能)成为重要的力学性能指标。钢在焊接过程中,由于钢材冶金质量和焊接工艺等因素导致钢材沿着厚度方向容易发生层状撕裂,不利于沿着厚度方向受拉的接头保持结构稳定性。层状撕裂现象多发生在T型、角型或十字型接头的厚钢板多道焊接件中,造成海洋结构、大型叠合梁结构等构件在焊接部位存在安全隐患[4-5]。根据相关标准要求,Z向性能根据断面收缩率分为Z15、Z25、Z35不同等级,适应于不同材质的钢铁产品;同时随着强度的提高,Z向性能出现变化[6-7]。

厚壁大规格H型钢经常作为支撑梁柱的重要制造材料使用,对层状撕裂性能提出了更严苛要求。H型钢由于起断面形状复杂,翼缘部位存在的尺寸效应决定了其冶炼及轧制工艺更加复杂,夹杂物分布及组织状态存在更多不确定影响因素。目前热轧型钢产品翼缘厚度增加到了36 mm以上,高度达到1000 mm以上,规格跨度极大,已成功应用于极地海洋工程钢结构项目[8]。前期针对Z向性能的研究多针对厚度超过40 mm以上的钢板进行,对于型钢的组织均匀性与相关性能的提升研究较少。因此,本文针对翼缘达到50 mm 厚的含钒微合金化热轧H型钢进行正火处理,旨在探讨正火处理与热轧工艺下H型钢翼缘力学性能及层状撕裂性能的差异,深入研究H型钢组织均匀性和性能一致性的突出问题。基于对比结果,确定合理的离线热处理工艺,为后续工业化生产提供理论依据和参考。

1 试验材料与方法

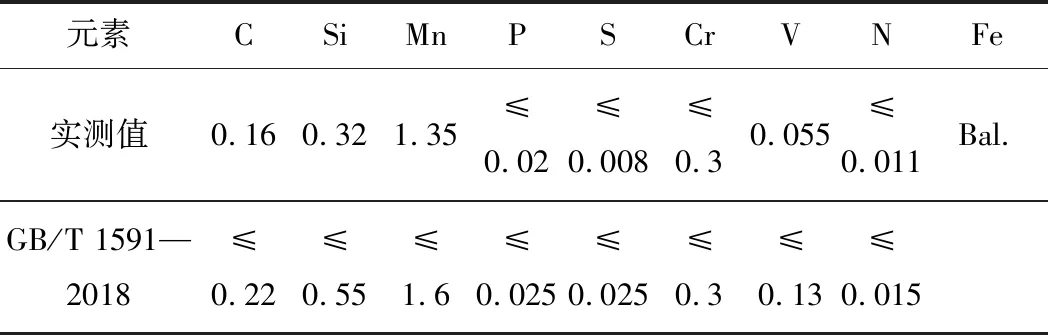

试验材料为Q355D热轧态H型钢工业化商品,翼缘厚度50 mm,熔炼化学成分如表1所示,符合GB/T 1591—2018《低合金高强度结构钢》要求。为提升综合力学性能,在钢中添加适量的微合金化元素V和N,通过碳化物第二相析出起到沉淀强化作用,最终提高强度和低温韧性。

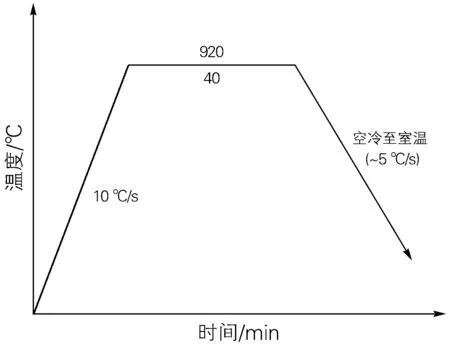

从热轧态H型钢翼缘部位截取400 mm长试样,放入热处理炉内进行正火处理。根据Andrews温度经验公式[9]估算,试验钢的Ac3温度为849 ℃,考虑到试样尺寸等因素,将正火温度设定在920 ℃,保温40 min后出炉空冷,具体工艺如图1所示。沿型钢翼缘厚度

表1 试验钢的化学成分(质量分数,%)

方向锯切加工成标准拉伸试样,在MTS800万能材料试验机上测量力学性能及Z向断面收缩率并根据GB/T 19879—2005《建筑结构用钢板》确认达到Z15~Z35相应的水平。将变形后的试样用4%硝酸酒精溶液侵蚀后,用XL-30光学显微镜和Sigma500型扫描电镜观察组织形貌。

图1 试验钢正火处理工艺示意图Fig.1 Schematic diagram of the normalizing process for the tested steel

2 试验结果与分析

2.1 显微组织

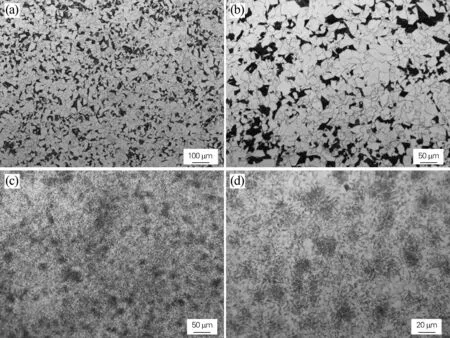

图2 试验钢热轧态(a, b)和正火态(c, d)的显微组织Fig.2 Microstructure of the hot-rolled(a, b) and normalized(c,d) tested steel

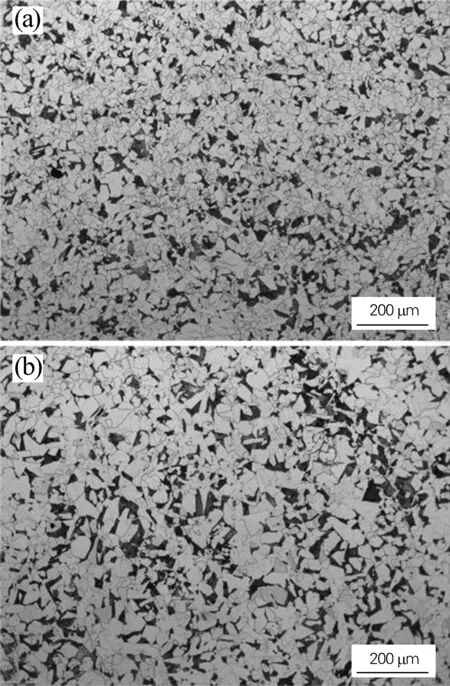

图3 热轧态试验钢边部(a)和心部(b)的显微组织Fig.3 Microstructure at edge(a) and core(b) of the hot-rolled tested steel

图2为原始热轧态和正火态型钢翼缘沿厚度方向的显微组织。可以看出,试验钢热轧态基体组织为等轴铁素体(F)+块状珠光体(P),珠光体占比约为20%,部分区域存在着偏析带,晶粒度7~7.5级。由于型钢翼缘不同部位冷却速率差异造成的温度分布不均,使得热轧态型钢翼缘沿厚度方向自表面到心部晶粒由细变粗(如图3所示),因此,这种不均匀分布的组织会造成Z向拉伸断裂的断面收缩率出现波动。正火态基体组织仍旧是铁素体+珠光体组织,块状珠光体组织呈现球化形貌。与热轧态组织相比,正火态组织整体上晶粒更加细化,偏析程度明显降低,组织呈现均匀分布,这是由于随着C、Mn等容易产生偏析的元素加速扩散[10],使正火后的组织细化,均匀性提高,形成细化的珠光体或索氏体和微细碳化物,沿着厚度方向各部位晶粒度等级差距缩小,组织明显得到改善,正火效果良好,从而提升力学性能的稳定性。

图4为原始热轧态和正火态型钢在SEM下的组织形貌。由图4(a, b)可以看出,热轧态型钢基体组织晶粒尺寸大小不均匀,铁素体和珠光体晶粒分别呈现不同的尺寸差异,且珠光体片层间距大小不一,个别部位出现变异珠光体组织。这种现象一方面与不同部位冷却速率有关,另外还取决于浇铸过程C、Mn等元素偏析造成的局部淬透性的差异(如图5所示)。由图4(c, d)可以看出,正火态基体组织晶粒数量较热轧态显著增加,还出现个别类索氏体组织。正火后晶界量增加显著,以原珠光体组织为核心呈现散射状分布;同时在正火的加热过程中,随着温度的升高,偏析严重的元素加速扩散并实现均匀弥散分布,促进组织均匀一致。分析认为,由于珠光体片层间距减小,单位体积内渗碳体和铁素体交错发生无序生长。热轧态具有较高残余应力和位错密度的F+P及变异珠光体组织在正火时发生奥氏体化,冷却后转变为平衡态的P+F 以及其他类索氏体组织,珠光体比例明显降低,同时发生位错的回复、重组、消失等[11]。正火态基体组织中再结晶组织的增加,同时使得晶界面积增加,与第二相纳米析出粒子交互作用,对冲击、拉伸过程能量的吸收具有一定作用。同时发现转变后多相组织形成的团簇内组织更加细小,对强度和塑性的提升发挥有利作用。

图4 试验钢热轧态(a, b)和正火态(c, d)的SEM图Fig.4 SEM images of the hot-rolled(a,b) and normalized(c,d) tested steel

图5 热轧试验钢局部C元素分布图Fig.5 Local distribution map of C element of the hot-rolled tested steel

综合基体组织对比可以看出,一方面,正火处理显著改善超厚翼缘H型钢不同部位组织的均匀性,同时能够消除变异珠光体等异常组织的存在;另一方面,随着试验钢正火出炉后空冷,过冷奥氏体形核数量增加,细晶粒数量显著增加,充分发挥细晶强化作用,提高塑性和强韧性。

2.2 Z向力学性能

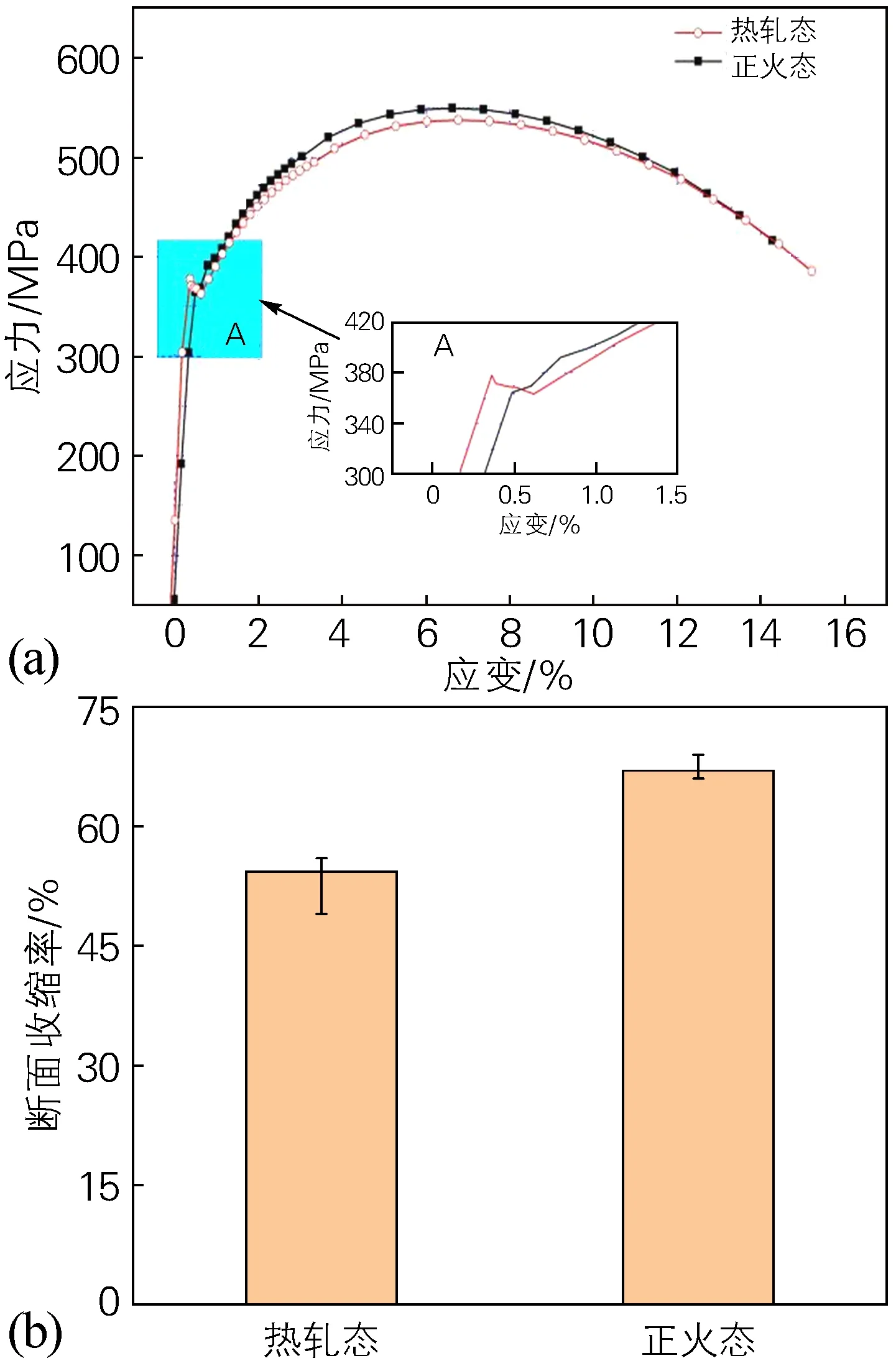

图6为原始热轧态和正火态型钢拉伸过程的应力-应变曲线和断面收缩率。可以看出,热轧态型钢Z向抗拉强度略微低于正火处理后的强度,相差约12 MPa ,而屈服强度基本一致。上述试验钢Z向性能的变化规律与组织转变基本一致。热轧态型钢Z向的平均断面收缩率为54.3%,数据波动范围较大,正火态型钢Z向的平均断面收缩率为67.0%,数据波动范围较小。上述两种状态试验钢均超过GB/T 19879—2005标准对Z35级别的要求(≥35%),与热轧态相比,正火态Z向性能更优。

图6 热轧态和正火态试验钢的Z向应力-应变曲线(a)和断面收缩率(b)Fig.6 Z-direction strain-stress curves(a) and percentage reduction of area(b) of the hot-rolled and normalized tested steel

图7 热轧态(a~c)和正火态(d~f)试验钢的拉伸断口形貌(a,b,d,e)及能谱分析(c,f)Fig.7 Tensile fracture morphologies(a,b,d,e) and EDS analysis(c,f) of the hot-rolled(a-c) and normalized(d-f) tested steel

2.3 拉伸断口形貌

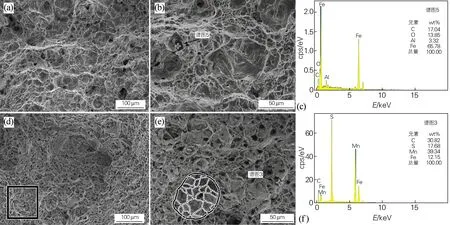

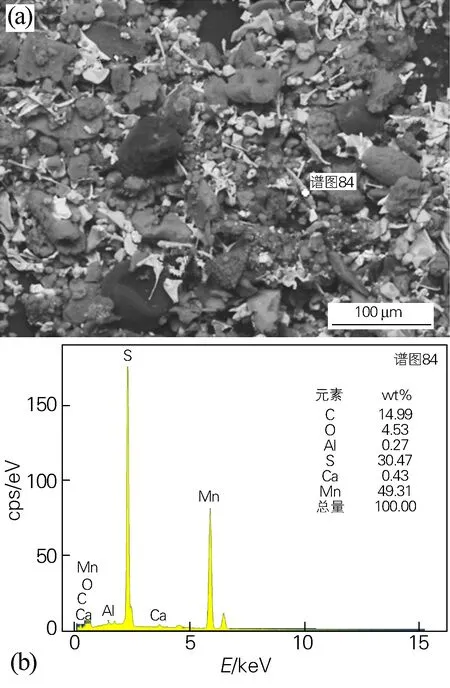

图7为原始热轧态和正火态型钢的拉伸断口形貌及能谱分析结果。可以看出,热轧态和正火态型钢均为韧性断裂,韧窝明显,显示出良好的Z向拉伸性能。热轧态拉伸断口中的韧窝大小及分布不均匀,韧窝较浅,韧窝底部大尺寸夹杂物较少,SEM电镜下仅能观察到细小的夹杂物,与正火态相比,MnS夹杂物呈长条状分布,不易观察到(如图7(a, b)所示),个别区域存在拉伸孔洞,且撕裂棱比较清晰,大尺寸晶粒周边撕裂棱更明显;同时说明组织分布不均匀对拉伸变形过程产生显著影响。由图8所示热轧态试样电解试验分析MnS夹杂物形貌和组分发现,轧制过程中沿着轧制方向MnS呈现椭圆状分布,个别尺寸达到几十微米。对韧窝底部区域进行能谱分析发现,夹杂物以Al2O3粒子为主,如图7(c)所示。

图8 热轧态试验钢中MnS相的形貌(a)及EDS分析(b)Fig.8 Morphology(a) and EDS analysis(b) of the MnS phase in the hot-rolled tested steel

结合韧窝的形貌和大小分布判断,正火态拉伸断口中的韧窝分布较均匀,尺寸较小,同时具有一定深度(如图7(d,e)所示),个别区域存在大晶粒内部包含着细小的再结晶晶粒,如图7(d)标识区域所示。正火态断口中的韧窝数量不仅大幅度增加,且韧窝深度变深,表明Z向拉伸性能得到明显提升,这主要是由于正火态组织的细化引起晶界增多,组织的有效晶粒尺寸与断裂单元尺寸具有密切关系[12]。对韧窝底部粒子进行能谱分析发现存在MnS颗粒,如图7(f)所示。文献[13]表明,热处理可以促进钢中硫化锰夹杂的球化,其圆度和长宽比均有所降低,可改善其在基体中产生的应力集中,提升抗断裂能力。由此可知,正火态型钢Z向力学性能升高主要是基体组织细化及MnS第二相粒子球化两方面的影响。

综合以上分析,正火处理可以改善热轧态型钢的组织状态,进而改善抗层状撕裂性能。另外,可以通过正火处理实现显微组织、力学性能与第二相粒子析出之间的良好匹配,进而实现抗层状撕裂性能的显著提升。

3 结论

1) 建筑结构用超厚规格热轧Q355D级H型钢加热到920 ℃保温40 min进行正火处理后组织由粗片状珠光体和块状铁素体变为簇状分布的铁素体+超细珠光体组织,组织均匀性得到显著提升,偏析现象显著改善,晶粒细化明显。

2) 与热轧态相比,Q355D级H型钢正火处理后的抗拉强度升高约12 MPa,Z向断面收缩率由54.3%提升至67.0%,且波动较小,结果显示正火处理提升了型钢的抗层状撕裂性能,指标超过Z35标准要求。

3) 热轧态和正火态型钢Z向拉伸断口均为韧性断裂;热轧态拉伸断口中的韧窝大小及分布不均匀,韧窝较浅,正火态断口中的韧窝数量不仅大幅度增加,且韧窝变深,Z向拉伸性能得到明显提升。