过时效温度对连续退火制备DP1180钢组织性能的影响

张家豪,陈连生,高天洋,徐海卫,韩 赟,李红斌,田亚强

(1. 华北理工大学 教育部现代冶金技术重点实验室,河北 唐山 063210;2. 首钢京唐钢铁联合有限责任公司 技术中心,河北 唐山 063200)

随着汽车保有量的增加,其尾气排放对环境的影响日益加剧。针对这种情况,学者提出了汽车轻量化以提升运载效率,减少尾气排放的策略,这就需要汽车用钢不仅具有较高的韧性更要具有较高的强度[1-3]。而DP钢通过调控其内部的马氏体占比,使其具有广阔的性能调整空间[4]。因此,在未来的汽车制备中,双相钢的使用可以有效降低汽车车身质量[5-6],有助于汽车轻量化。

双相钢性能依赖于组织。因此,通过合理的成分设计和热处理得到合适的组织是获得优质双相钢行之有效的途径,其中控制热处理工艺调控马氏体相的数量、形态和分布[7]是经济有效的方案。一般来讲,奥氏体铁素体相比例取决于退火温度,奥氏体含量会影响马氏体比例,但是过时效温度会影响到马氏体形态、比例分解行为,进而对力学性能产生重要影响[8-11]。但是关于过时效温度对DP钢,特别是对DP1180钢,组织性能的影响鲜有报道。

因此,有必要研究过时效温度对DP1180钢的力学性能影响规律,为DP1180钢冷轧后的连续退火生产提供理论指导和技术支持。

1 试验材料和方法

本文研究的钢板为DP1180双相钢,化学成分(质量分数,%)为0.1189C、2.38Mn、0.22Si、0.005S、0.011P、0.55Cr、0.1Mo、0.024Nb、0.019Ti,余量Fe。试验材料在50 kg真空感应炉冶炼浇铸,将铸坯锻造成40 mm×40 mm×160 mm的方坯,利用箱式电阻炉将坯料在1200 ℃下保温1 h后,利用φ450热轧机进行轧制,钢坯开轧温度为1100 ℃,终轧温度为890 ℃。经过8道次轧制至厚度为3 mm后空冷至室温,随后冷轧至1.5 mm。采用DK-7716F线切割机将冷轧试样切割成180 mm×20 mm×1.5 mm的试样。在箱式电阻炉中加热至790 ℃保温150 s,以小于5 ℃/s的冷速自然缓冷至660 ℃,之后盐浴(45%NaNO2+55%KNO2),盐浴温度分别为230、250、270、290、310和330 ℃,并时效处理(即等温保温)600 s,随后水淬至室温,工艺路线图和CCT曲线如图1所示。

图1 DP1180钢的不同过时效温度连续退火工艺路线图(a)和CCT曲线(b)Fig.1 Continuous annealing process route(a) at different over-aging temperatures and CCT curves(b) of the DP1180 steel

利用线切割切取热处理后所需试样(1.5 mm×8 mm×8 mm),经砂纸逐级研磨及机械抛光后,使用体积分数为4%的硝酸酒精溶液腐蚀15~20 s,采用JEM-2800F型场发射扫描电镜(SEM)观察组织。在热处理后的试样上取样,采用D/MAX2500PC-X型X射线衍射仪(XRD)测定奥氏体含量,具体试验参数为Cu靶,步宽0.02°,仪器工作电压及电流分别为40 kV与150 mA,以1°/min的速率对试样进行扫描。利用UTM3000型万能电子拉伸试验机测试不同过时效温度试样的拉伸性能,拉伸试样平行端长度为34 mm,标距为25 mm,拉伸速度为1 mm/min。

2 试验结果及分析

2.1 过时效温度对组织的影响

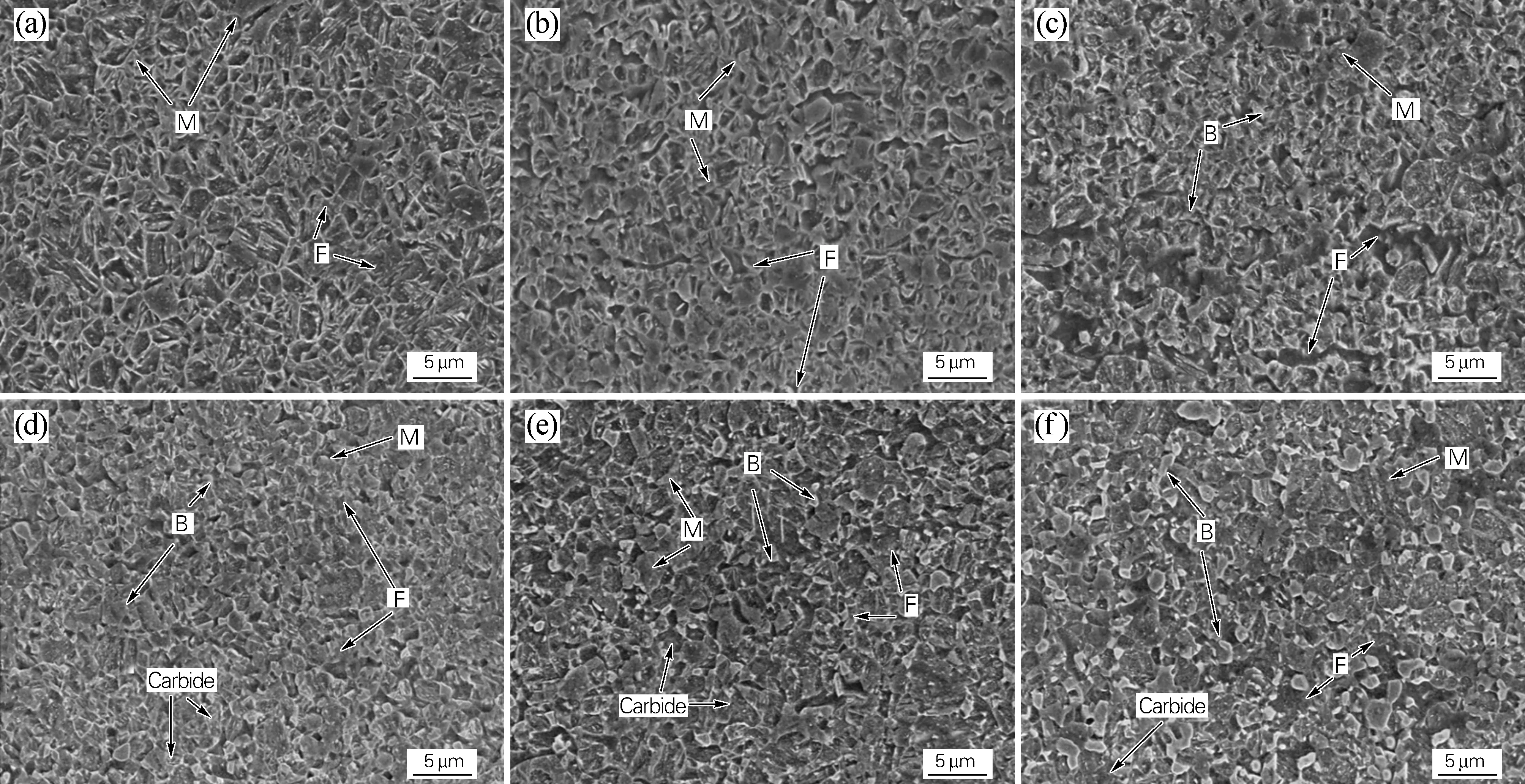

图2 不同过时效温度下DP1180钢的显微组织Fig.2 Microstructure of the DP1180 steel at different over-aging temperatures(a) 230 ℃; (b) 250 ℃; (c) 270 ℃; (d) 290 ℃; (e) 310 ℃; (f) 330 ℃

DP1180钢经不同过时效温度处理后组织如图2所示,主要为铁素体(F)、马氏体(M)和贝氏体(B)复相组织。在230 ℃过时效处理时,因温度较低马氏体占比较高,主要呈板条状,铁素体、贝氏体含量较少(见图2(a))。随着过时效温度增加,板条马氏体含量减少,粒状贝氏体含量增加。在连续退火过程中,DP1180钢经过双相区保温以及缓冷的过程中是会有一部分未转变的铁素体以及新生铁素体[12],所以铁素体含量与过时效温度相关性不大。当过时效温度高于310 ℃时,马氏体进一步减少的同时组织中碳化物析出更加明显(见图2(e, f)),课题组前期研究结果表明[12],该钢种的Ms约为400 ℃,冷速为2 ℃/s时,贝氏体转变结束温度约为308 ℃,而本文冷却过程的冷却速率远大于2 ℃/s。这就表明在较高温度时效过程中,除了初始阶段形成的马氏体之外,还有贝氏体形成。另一方面,试验钢的Mn含量为2.38%,非常接近QP钢的Mn含量。根据课题组前期研究表明[13],在均热过程中,存在Mn元素配分过程,所以,在790 ℃保温过程中形成的奥氏体中Mn含量要高于2.38%。由此可知,两相区奥氏体的实际贝氏体相变结束点要略低于成分均匀时的相变点,这也促进了时效过程中的贝氏体形成。

图3 不同过时效温度下DP1180钢组织中马氏体含量Fig.3 Content of martensite in DP1180 steel at different over-aging temperature

为进一步分析过时效温度对DP1180钢组织的影响,利用Image Pro Plus软件通过统计不同组织形貌的面积,计算其中的马氏体含量,如图3所示。随着过时效温度由230 ℃增加至330 ℃,DP1180钢中的板条状马氏体含量由85.7%减少至43.2%。当过时效温度较低(≤270 ℃)时,板条状马氏体含量下降速度较小,在过时效温度较高(≥290 ℃)时,板条状马氏体含量下降速度较大,贝氏体含量随过时效温度升高而增加。马氏体含量取决于过时效温度,当过时效温度较低时,大部分奥氏体转变为马氏体,同时生成的马氏体在时效过程中发生分解,转变为板条状马氏体以及其上分布有细小碳化物粒子的复相组织。当过时效温度较高时,则处于贝氏体转变区间,除了缓冷过程中生成铁素体以及时效初始阶段生成贝氏体外,其余奥氏体则在后续水冷过程中发生马氏体转变,生成马氏体;贝氏体等温转变过程中,由于温度相对较高,有碳化物析出。由于温度相对较高,C原子扩散速度较快,因此形成的碳化物尺度较低温时大,所以较低温时效时马氏体基体上析出的碳化物尺寸粗大,而且也更加明显。

在时效过程中,形成的马氏体是C过饱和固溶体,因此,在时效过程中,C元素在化学势的作用下向奥氏体中扩散或者发生析出[14],导致马氏体分解[13]。但是由于试验钢中的Si、Al含量较低,因此,难以抑制碳化物析出[15],导致在时效过程中碳化物析出,马氏体发生分解。这也导致奥氏体并未发生由于时效过程中C原子配分所引起的稳定性增加[16],所以不会促进残留奥氏体的形成。由于时效过程中并未发生C元素配分,同时随着过时效温度升高,C原子扩散系数增加,碳化物析出更加容易。因此,在较高温度过时效处理时,碳化物析出更加明显。

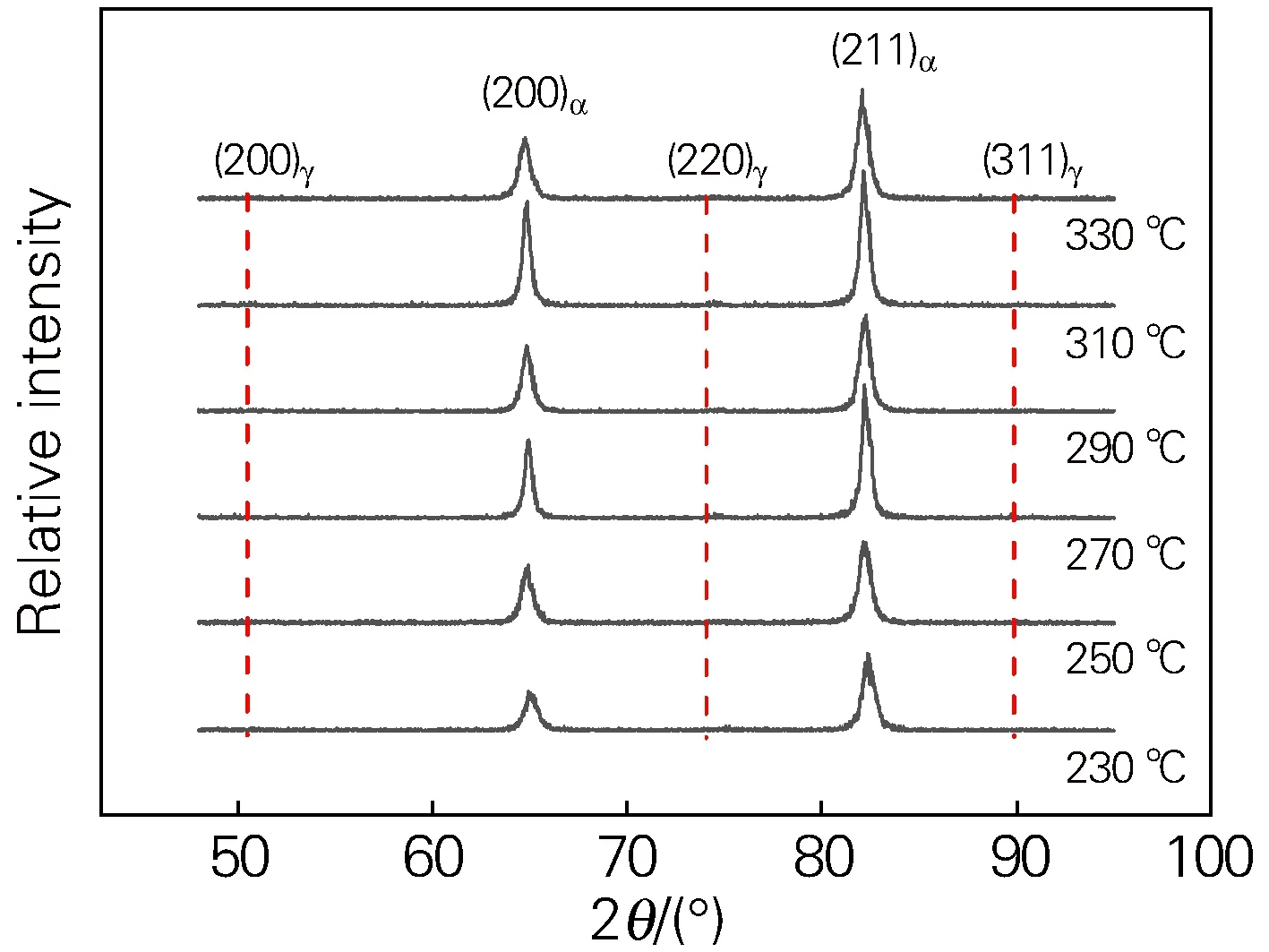

通过上述分析可知,在790 ℃保温过程中有一定程度的Mn元素配分发生,而在时效过程中,则C原子配分行为可以忽略不计,但是其是否会有残留奥氏体存在,则尚需进一步验证,因此,对试样进行XRD测试,结果如图4所示。图4中只出现bcc结构的(200)α、(211)α衍射峰,fcc结构的(200)γ、(220)γ、(311)γ衍射峰并未出现,表示组织中残留奥氏体含量较少,可以忽略不计,故本文并未考虑残留奥氏体。

图4 不同过时效温度下DP1180钢的XRD图谱Fig.4 XRD patterns of the DP1180 steel at different over-aging temperatures

2.2 过时效温度对力学性能的影响

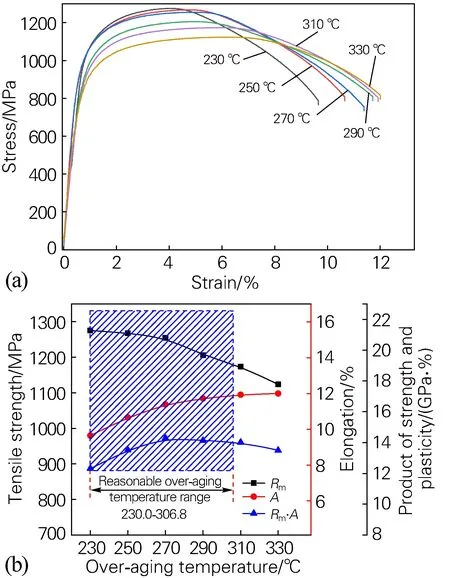

不同过时效温度下DP1180钢的力学性能如图5和表1所示。可以看出,DP1180钢的屈服强度与抗拉强度随着过时效温度的升高呈现下降的趋势,分别由1275.6和1033.4 MPa(230 ℃)后下降到1123.8和801.0 MPa(330 ℃),而伸长率随着过时效温度的增加出现逐渐上升的趋势,由9.65%(230 ℃)增加到12.00%(330 ℃),抗拉强度的变化与图3中统计的室温组织中马氏体含量变化相一致。这表明,马氏体含量对力学性能具有重要影响,这也为DP1180双相钢的力学性能调控提供了依据。对比不同过时效温度对强度和伸长率的影响可知,过时效温度为270 ℃时综合力学性能最佳,强塑积为14.29 GPa·%。

表1 不同过时效温度下DP1180钢的力学性能

图5 不同过时效温度下DP1180钢的应力-应变曲线(a)和力学性能(b)Fig.5 Stress-straon curves(a) and mechanical properties(b) of the DP1180 steel at different over-aging temperatures

由表1及图5可知,在低温区域(230~270 ℃),力学性能变化不大。只是图2(a~c)中马氏体形态略有差别,分解所形成的板条状马氏体减少[14],但是变化并不明显,这种组织构成与力学性能变化趋势相一致。在高温区域(290~330 ℃),由于有明显的贝氏体出现,同时碳化物析出尺寸较大,这就导致固溶强化及析出强化效果变差,强度下降。随着过时效温度升高,贝氏体含量增加,碳化物析出加剧,强度呈下降趋势(见图5(b))。根据VDA 239—100:2016《CR330Y590T-DP钢板及钢带》中技术要求(抗拉强度≥1180 MPa,伸长率≥7%),结合力学性能随过时效温度变化关系,可知在两相区退火温度为790 ℃,过时效温度在230~306.8 ℃范围内,DP1180钢的力学性能可以满足性能要求。

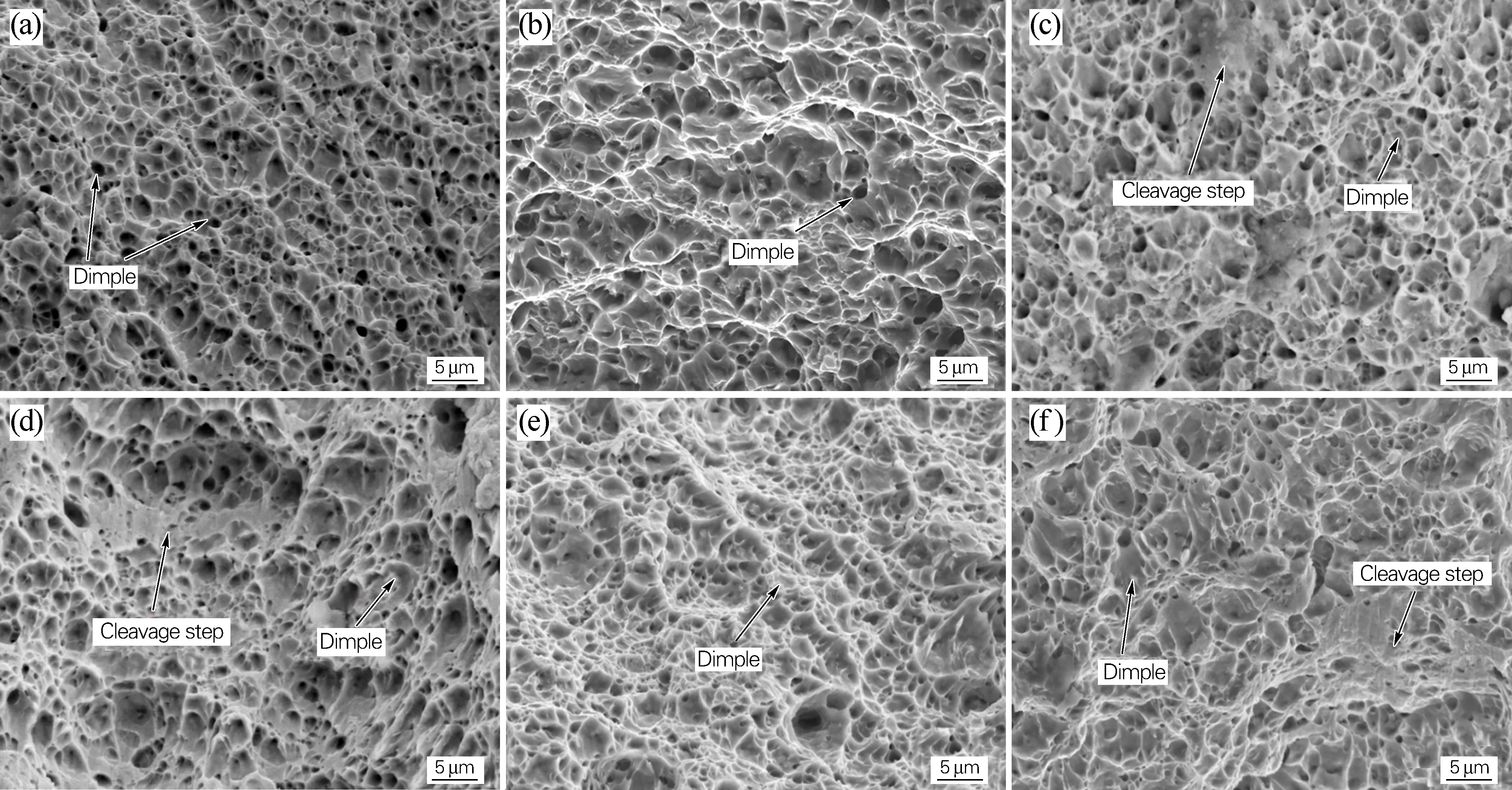

图7 不同过时效温度下DP1180钢的拉伸断口形貌Fig.7 Tensile fracture morphologies of the DP1180 steel at different over-aging temperatures(a) 230 ℃; (b) 250 ℃; (c) 270 ℃; (d) 290 ℃; (e) 310 ℃; (f) 330 ℃

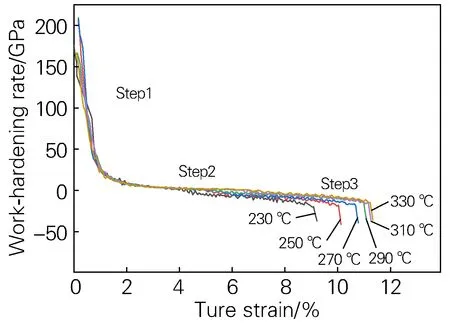

图6为DP1180钢不同过时效温度下的加工硬化率曲线,从图6可以看出,曲线明显分为3个阶段。在第一阶段,随着变形程度的增加,不同过时效温度试样的加工硬化率均快速降低,这个阶段持续时间较短,由于DP1180钢在拉力作用下发生弹性变形后为塑性变形初始阶段,位错密度较低,滑移位错之间的相互作用较弱所致[17],这就导致加工硬化持续下降。在第二阶段,随着变形程度的增加,位错密度增加,阻碍位错滑移;同时位错增殖的同时也发生湮灭,此时位错密度达到一个相对平衡的状态,其宏观表现为加工硬化率曲线没有明显变化,曲线呈现平台状。而第三阶段试样开始发生颈缩现象,没有加工硬化的行为,加工硬化率开始出现负数。不同过时效温度试样在变形前期的加工硬化率并无明显区别。在真应变大于4%之后,在230 ℃和250 ℃过时效处理试样的加工硬化率急剧下降,表明其塑性较差。其它温度条件下的加工硬化率下降相对缓慢,均匀变形阶段较长,均匀伸长率较大,这表明在高温时效条件下获得的显微组织具有较强的位错容纳能力。

图6 不同过时效温度下DP1180钢的加工硬化率曲线Fig.6 Work-hardening rate curves of the DP1180 steel at different over-aging temperatures

不同温度过时效处理后DP1180钢的拉伸断口形貌如图7所示,具有典型的混合型断裂特征[18-19]。在230 ℃过时效处理时,断口形貌以细小韧窝为主,深度较小,韧窝周围呈脆性断裂特征。在250 ℃时效处理时,韧窝较230 ℃时尺寸增大,同样在大韧窝附近有细小韧窝存在,深度较270 ℃时减小。随时效温度进一步升高,韧窝尺度及深度有所增加,大多为等轴状韧窝。在330 ℃过时效处理时出现了较大韧窝,在大韧窝周围同样存在较多等轴状的小韧窝,这表明在裂纹扩展过程中,阻力较大,较过时效温度为230 ℃的路径更加曲折。对比不同过时效温度的断口形貌可以发现,断口上都存在解理断裂面特征区域,这表明由于马氏体、贝氏体的存在,在裂纹扩展过程中,存在局部的脆性断裂行为。

3 结论

1) 当过时效温度较低时,DP1180钢的组织以马氏体为主,碳化物析出不明显。当过时效温度较高时,有贝氏体出现,显微组织中碳化物析出明显。

2) 随着过时效温度不断升高,抗拉强度逐渐降低,伸长率提高。在拉伸变形前期,不同过时效温度试样的加工硬化率区别不大。在应变大于4%之后,过时效为230 ℃和250 ℃试样的加工硬化率急剧下降,塑性较差。过时效温度≥270 ℃试样的加工硬化率降低相对缓慢,均匀变形阶段较长,均匀伸长率较大。

3) 在两相区退火温度为790 ℃时,过时效温度在230~306.8 ℃范围内,DP1180钢的力学性能可以满足性能要求;过时效温度为270 ℃时,综合力学性能最佳,强塑积为14.29 GPa·%。