17Cr2Ni2MoVNb齿轮钢中NbC析出相对晶粒长大的影响

宋少威,董明振,尉文超,闫永明,王毛球,周 芸

(1. 昆明理工大学 材料科学与工程学院,云南 昆明 650093;2. 钢铁研究总院有限公司 特殊钢研究院,北京 100081; 3. 湘潭大学 材料科学与工程学院,湖南 湘潭 411201)

齿轮作为传动部件,通常对其表面进行渗碳处理,使表面具有高的硬度,从而能够承受足够大的冲击载荷以及接触应力[1-3]。目前齿轮渗碳温度主要在900~930 ℃,渗碳时间较长。提高渗碳温度,被认为是提高渗碳效率最有效的方法[4]。然而,过高的温度会使得奥氏体晶粒过度长大,导致齿轮的性能下降。

17Cr2Ni2MoVNb钢是在18CrNiMo7-6钢的基础上,通过Nb微合金化,使得钢中形成NbC细小的析出相来钉扎晶界,抑制晶粒长大,从而在高温下也可获得细小的晶粒组织[5-6]。但是,随着温度的提高,析出相会发生回溶,同时发生粗化,钉扎效果降低。因此有必要研究NbC析出相的粗化与回溶对钢晶粒长大的影响。目前,关于17Cr2Ni2MoVNb钢的研究主要集中于渗碳后的疲劳性能[7-8],针对析出相在高温下粗化对晶粒长大影响的相关研究较少。因此,本研究通过钢中NbC析出相的析出粗化与Zener晶粒长大模型来分析NbC析出相在高温下粗化对晶粒长大的影响。

1 模型与试验过程

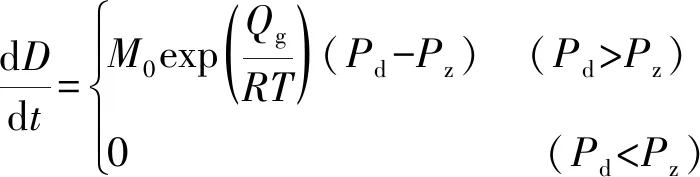

利用热力学软件Thermo-Calc[9]的TCFE9 steel/Fe-alloys数据库计算析出相的体积分数,该计算考虑了试验钢的所有成分,17Cr2Ni2MoVNb钢具体成分如表1所示,计算结果如图1所示。从图1可以看出,当温度高于800 ℃时,析出相只有NbC,因此在渗碳时,起钉扎作用的碳化物只有NbC析出相。

表1 17Cr2Ni2MoVNb钢的化学成分(质量分数,%)

图1 Thermo-Calc计算所得17Cr2Ni2MoVNb钢中析出相的体积分数Fig.1 Volume fraction of precipitated phase in the 17Cr2Ni2MoVNb steel calculated by using Thermo-Calc software

1.1 奥氏体晶粒长大模型

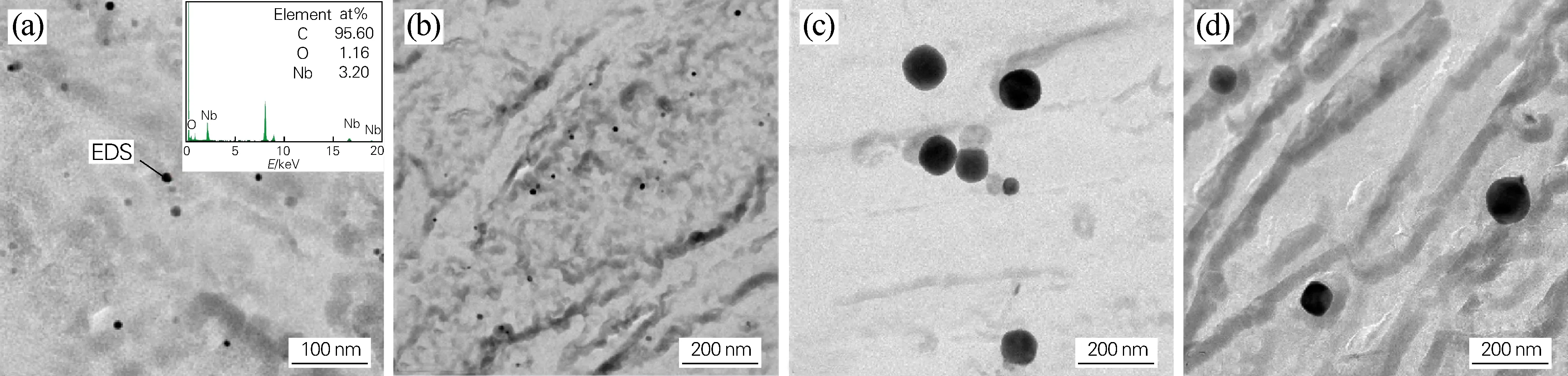

含Nb微合金钢的晶粒长大模型通常使用齐纳型模型,该模型考虑了晶粒生长的驱动力Pd和沉淀物钉扎力Pz之间的竞争。在析出物钉扎的影响下,晶粒直径D的生长速率可以表示为[10]:

(1)

式中:M0为指数前因子,只与材料本身有关;R为气体常数,为8.314 J/(mol·K);T为温度,K;Qg为晶界迁移的活化能,其数值大小与钢的成分有关,17Cr2Ni2MoVNb钢的Qg=392.00 kJ/mol[11]。

晶粒生长驱动力Pd的计算公式[10]如式(2)所示:

(2)

式中:D为晶粒平均尺寸;α为几何常数,α=4[12];γ为晶界能,其值与钢中碳含量有关,为0.68 J/m2[13]。

析出相钉扎力Pz计算公式[10]如式(3)所示:

(3)

式中:β为无量纲常数,β=12[14];f为析出相体积分数;

由于析出相体积分数的影响因素较多,因此为简化计算,通常以平衡态的析出相体积分数作为钢中的析出相体积分数。而析出相的回溶与Nb、C元素在奥氏体中的固溶度有关,固溶度公式如式(4)[10]所示:

lg[Nb][C]=2.96-7510/T

(4)

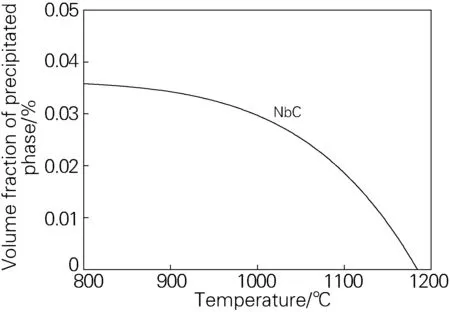

式中:[Nb]与[C]为Nb、C元素的质量分数。利用固溶度积公式可以求出,当温度为T时,Nb、C元素固溶于奥氏体的量,进而可以计算出温度为T时,平衡析出的NbC相在钢中所占的体积分数,析出相体积分数计算如图2所示。

图2 固溶度积公式计算所得17Cr2Ni2MoVNb钢中析出相的体积分数Fig.2 Volume fraction of precipitated phase in the 17Cr2Ni2MoVNb steel calculated by solid solubility product

1.2 析出相粗化模型

由式(3)可知,NbC析出相的钉扎效果与析出相的尺寸以及含量有关。而析出相在高温下,会出现回溶以及粗化现象,因此需构建析出相的粗化模型,从而进一步完善奥氏体晶粒长大模型。

析出相等温粗化的动力学公式如式(5)所示[15]:

(5)

式中:r为析出相的尺寸;r0为析出相原始尺寸;Vm为析出相摩尔体积,Vm=1.345×10-5m3/mol[16];Dm为固溶原子的扩散系数;t为保温时间,s;T为等温温度,K;Cm为基体中的溶质浓度。

钢中C原子主要位于间隙位置,因此C原子的扩散速度远远高于Nb原子的扩散速度,所以NbC析出相的回溶与粗化速度由Nb原子的扩散速度决定。Nb原子在奥氏体中的扩散速率公式如式(6)所示[17]:

(6)

基体中的溶质浓度Cm也等于Nb元素在奥氏体中的浓度,其变化量通过固溶度积公式进行计算,其浓度分布曲线如图3所示。

图3 固溶度积公式计算所得17Cr2Ni2MoVNb钢的奥氏体中Nb浓度Fig.3 Concentration of Nb in γ-Fe of the 17Cr2Ni2MoVNb steel calculated by solid solubility product

1.3 试验过程

为验证模型,本试验设置了850、900、950、1000、1050、1100、1150、1200 ℃共8个温度。在设定温度下保温3 h后油冷至室温,用过饱和苦味酸侵蚀出晶界后统计晶粒尺寸。

为进一步分析析出相的尺寸、形状及分布情况,本试验采用碳膜萃取复型的方式来观察析出相。金相试样经机械研磨抛光后用4%硝酸酒精溶液腐蚀后,在其表面镀20~30 nm的碳膜,随后用4%硝酸酒精溶液提取碳膜,用铜网捞出。用型号为TalorsF200X的透射电镜对碳膜萃取的析出相进行形貌分析,并用能谱仪(EDS)进行元素分析。

2 模型结果与试验验证

2.1 析出相粗化

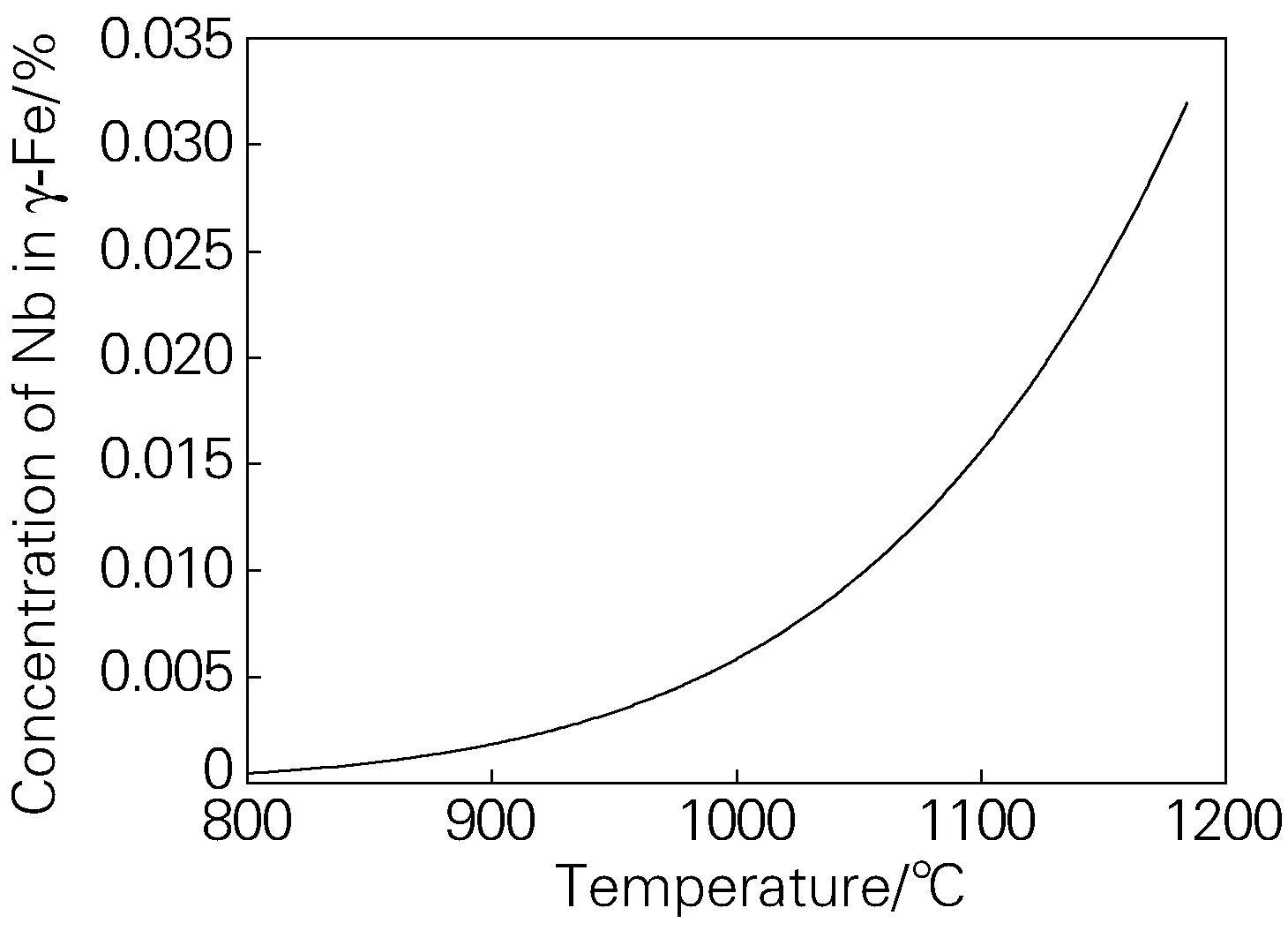

图4为17Cr2Ni2MoVNb钢的碳膜萃取复型结果。

图4 不同温度下17Cr2Ni2MoVNb钢中析出相形貌及EDS分析(a)初始态;(b)900 ℃;(c)1000 ℃;(d)1100 ℃Fig.4 Morphologies and EDS analysis of precipitated phase in the 17Cr2Ni2MoVNb steel at different temperatures(a) initial state; (b) 900 ℃; (c) 1000 ℃; (d) 1100 ℃

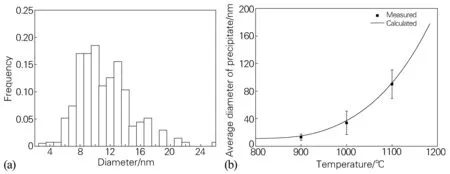

可以看出,基体中分布着大量纳米级圆形析出相,对其进行EDS分析,可知其为NbC析出相。该结果与Thermo-Calc计算结果相符合。统计使用碳膜萃取的NbC析出相的平均尺寸,初始NbC析出相的平均尺寸为11.17 nm,见图5(a)。利用公式(5)、(6)计算所得结果,如图5(b)所示。从图5(b)可知,使用公式预测的析出相平均尺寸同测量结果有较好的匹配性。但是随着温度的升高,数据的离散度也随之增加,这是由于随着温度的升高,NbC析出相的临界回溶尺寸也随之增加,而原始的较大尺寸的析出相分布本就较为分散,生长速率不同,进而导致析出相的尺寸分布不均匀。

图5 17Cr2Ni2MoVNb钢中析出相的平均尺寸(a)初始态;(b)热处理态Fig.5 Average diameter of precipitated phase in the 17Cr2Ni2MoVNb steel(a) initial state; (b) as-heat treated

2.2 奥氏体长大

奥氏体长大的驱动力为晶粒界面能的减少,奥氏体晶粒尺寸越小,奥氏体长大的驱动力越大。而析出相的析出钉扎会阻碍晶粒的长大,析出相的尺寸越小,体积分数越大,析出相的钉扎力越大。图6为不同温度等温3 h后,NbC析出相钉扎力的变化。由图6可知,随着温度的升高,析出相的钉扎力下降趋势为先快后慢。

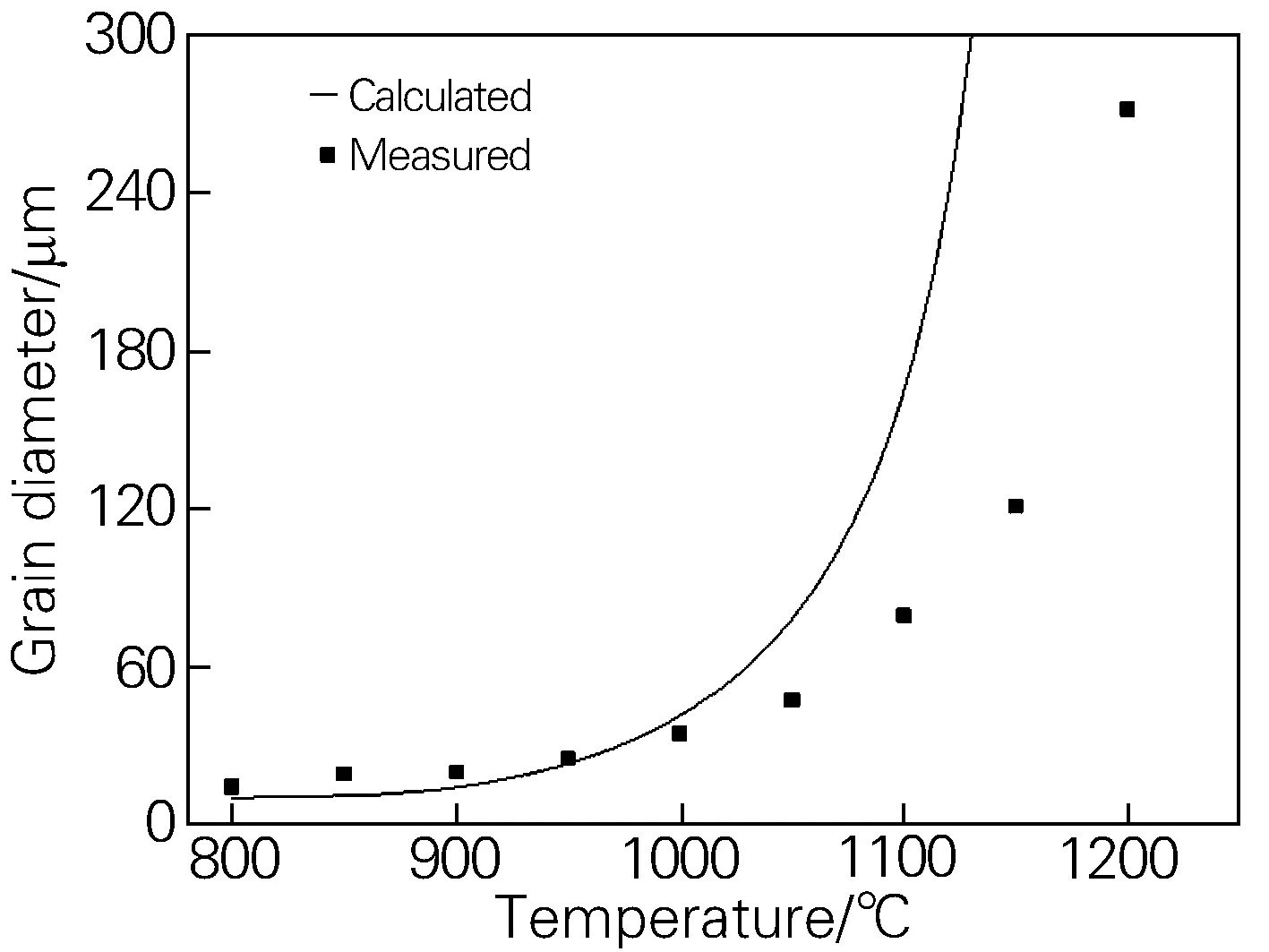

由式(1)可知,当驱动力Pd小于析出相钉扎力Pz时,奥氏体长大的速率为0;而随着温度的升高,析出相的钉扎力减小,当驱动力Pd大于析出相钉扎力Pz时,奥氏体晶粒开始长大,但是,随着奥氏体晶粒的长大,驱动力Pd减小,奥氏体长大速率变小,直至驱动力Pd等于析出相钉扎力Pz时,奥氏体晶粒停止生长,即存在一个奥氏体的临界尺寸Dlim,计算结果如图7中曲线所示。从图7可以看出,随着温度的升高,奥氏体临界晶粒尺寸呈指数式增长,表明温度越高,奥氏体的晶粒尺寸增长速度越快。

图6 不同温度等温3 h后17Cr2Ni2MoVNb钢中NbC析出相的钉扎力Fig.6 Pinning force induced by NbC in the 17Cr2Ni2MoVNb steel isothermal heat treated at different temperatures for 3 h

图7 不同温度等温3 h后17Cr2Ni2MoVNb钢中奥氏体的临界晶粒尺寸与实际晶粒尺寸Fig.7 Limiting grain size and actual grain size of austenite in the 17Cr2Ni2MoVNb steel isothermal heat treated at different temperatures for 3 h

2.3 试验验证

图8为不同温度等温3 h后17Cr2Ni2MoVNb钢的奥氏体晶粒度。利用截线法计算平均晶粒尺寸,结果如图7中点所示。当温度小于1000 ℃时,奥氏体晶粒的平均尺寸增长速度较小,对比图7中使用公式计算得到的奥氏体临界晶粒尺寸,可见此时奥氏体晶粒尺寸与计算的奥氏体晶粒尺寸相近,表明NbC析出相的钉扎力对晶粒长大阻碍较大,从而起到细化晶粒的作用。

当等温温度达到1000 ℃时,从图8(e)可以看到,在细小晶粒附近存在异常长大的晶粒。根据公式计算得到NbC的体积分数从800 ℃的0.0035%降低到0.0030%,析出相的平均尺寸从800 ℃的11 nm左右增加到31 nm,析出相尺寸增加了182%。而当析出相体积分数不变时,析出相的粗化必然导致析出相密度的降低。析出相尺寸增加182%时,NbC析出相为球形析出相,其体积变为原来的22倍多,则析出相密度变为原来的4.5%左右,同时在实际钢中,NbC的分布不可能是均匀弥散的,因此,当等温温度为1000 ℃时,部分晶粒晶界上的NbC析出相会发生回溶,导致钉扎力减弱,使得部分晶粒异常长大。随着等温温度的进一步升高,析出相粗化速率变快,体积分数降低,NbC钉扎力进一步弱化,此时析出相对奥氏体晶粒长大的抑制作用已经很弱,对比奥氏体的临界晶粒尺寸与实际晶粒尺寸,实际晶粒尺寸已经小于奥氏体的临界晶粒尺寸,可见此时析出相的钉扎力已经不足以抑制奥氏体晶粒的长大。

图8 不同温度等温3 h后17Cr2Ni2MoVNb钢中奥氏体晶粒度(a)初始态;(b)850 ℃;(c)900 ℃;(d)950 ℃;(e)1000 ℃;(f)1050 ℃;(g)1100 ℃;(h)1150 ℃;(i)1200 ℃Fig.8 Grain size of austenite in the 17Cr2Ni2MoVNb steel isothermal heat treated at different temperature for 3 h(a) initial state; (b) 850 ℃; (c) 900 ℃; (d) 950 ℃; (e) 1000 ℃; (f) 1050 ℃; (g) 1100 ℃; (h) 1150 ℃; (i) 1200 ℃

3 结论

1) 对不同温度等温3 h后试验钢进行析出相模型计算和碳膜萃取复型统计析出相的尺寸和大小可知,当等温温度从800 ℃升至900 ℃时,析出相的平均尺寸几乎没有变化;当等温温度从900 ℃升高到1000 ℃时,析出相的平均尺寸从13.16 nm增加到33.96 nm,增加了152%左右;当等温温度从1000 ℃升高到1100 ℃时,析出相的平均尺寸从33.96 nm增加到90.09 nm,增加了165%左右。可见,随着等温温度的升高,NbC析出相的粗化与回溶速率加快。

2) 对不同温度等温3 h后试验钢进行NbC析出相钉扎力的测量和奥氏体极限晶粒尺寸的计算可知,当等温温度升高到900 ℃时,试验钢奥氏体临界晶粒尺寸为14.69 μm;等温温度升高到1000 ℃时,奥氏体临界晶粒尺寸增长到41.76 μm;而当等温温度升高到1100 ℃时,奥氏体临界晶粒尺寸增长到167.71 μm,相比1000 ℃时增长了301%。由于NbC析出相的粗化与回溶,使得奥氏体的临界晶粒尺寸增长速度越来越快。

3) 对不同温度等温3 h热处理后试验钢进行奥氏体实际晶粒尺寸测量可知,当等温温度分别为800、900、1000、1100、1200 ℃时,试验钢奥氏体实际晶粒尺寸为15.37、20.38、35.75、79.51、269.26 μm。当等温温度低于1000 ℃时,NbC析出相对奥氏体晶粒的长大可以起到有效的抑制。随着等温温度的升高,NbC析出相对奥氏体长大的抑制作用越来越弱。