Nb微合金化对Cr-Ni-Mo-V系高强钢组织及力学性能的影响

张伟锋,何肖飞,尉文超,李 莉,王毛球

(1. 昆明理工大学 材料科学与工程学院,云南 昆明 654199;2. 钢铁研究总院有限公司 特殊钢研究院,北京 100081)

Cr-Ni-Mo-V系高强钢作为一类常用的高强钢,是高承载结构件、大型锻件等关键零部件的主要原材料,在交通、航天、建筑等领域均有广泛应用[1-2]。随着相关行业的发展,对原料用钢的力学性能要求越来越高,如更高的强度、韧性和疲劳性能等。一些Cr-Ni-Mo-V系高强钢的抗拉强度高达2000 MPa,但是室温及低温冲击吸收能量仅在38 J左右,因此韧性的改善对提高这些材料的综合力学性能具有重要意义。

现有研究表明,Nb微合金化是提高钢材综合力学性能的有效方法之一[3],在钢中加入适量的Nb,可产生大量弥散的析出相,抑制组织粗化,改善材料韧性,进而提升材料综合性能[4-5]。Chen等[6]通过研究高强钢的Nb微合金化,发现NbC的析出可有效细化组织,提高材料韧性。衣忠文等[7]研究发现在NM500高强钢中加入适量的Nb能使组织细化,获得了40 J以上的低温冲击吸收能量。张朝磊等[8]研究发现Nb在中高碳钢中以固溶或析出的形式存在均能提高钢材的综合性能。Huang等[9]在0.4C-5Cr-1.2Mo-1V钢中加入适量的Nb,发现(Nb,V)C细化组织的效果要优于VC。张正延等[10]在高强钢的微合金化研究中发现,Nb可有效改善析出相尺寸分布。石可伟等[11]研究发现延长轧制过程中高温固溶处理的时间,可提高轧制或轧后冷却过程中NbC的析出量。曹燕光等[12]研究发现在高铁车轴钢中加入适量的Nb可以提高MC相的析出量并抑制M3C相析出。由此可见,Nb微合金化可提高析出相含量,有效细化组织,进而优化钢的综合力学性能。

Cr-Ni-Mo-V钢属于超高强度钢范畴,针对该类型钢强度的研究已有大量的文献及资料,但是利用Nb微合金化提高韧性的研究并不多见。因此本文在原有Cr-Ni-Mo-V系高强钢中加入0.035wt%Nb,通过SEM、EBSD、TEM和物理化学相分析等手段系统地研究了Nb对试验钢组织、析出相及力学性能的影响,从而为Nb在Cr-Ni-Mo-V系高强钢中的应用提供一定的参考。

1 试验材料与方法

试验用Cr-Ni-Mo-V系高强钢采用200 kg真空感应炉熔炼,并最终锻造成φ40 mm圆棒,始锻温度为1150 ℃,终锻温度为900 ℃,其主要化学成分如表1所示。试验钢经900 ℃保温1 h的正火处理后,在圆棒R/2位置附近切取若干金相试样、相分析试样、拉伸试样和冲击试样,之后将所有试样分批装入加热炉中进行880 ℃×1 h淬火和300 ℃×3 h回火。

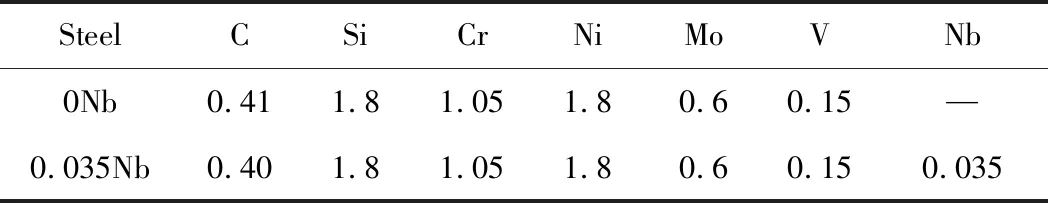

表1 Cr-Ni-Mo-V高强钢主要化学成分(质量分数,%)

金相试样经机械研磨抛光后用体积分数为4%硝酸酒精溶液浸蚀5~10 s,然后使用Quanta 650 FEG扫描电镜(SEM)、Nordlys F+电子背散射衍射(EBSD)进行组织观察分析。相分析试样先用化学萃取法滤出析出相并进行定性、定量及粒度分析,再对其进行机械打磨抛光及深腐蚀后制备萃取复型碳膜,然后用JEM 2100型透射电镜(TEM)对析出相尺寸形态及分布进行分析表征。拉伸试样和冲击试样分别加工成φ5 mm标准室温拉伸试样和标准夏比U型缺口冲击试样,参照GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》和GB/T 229—2007《金属材料 夏比摆锤冲击试验方法》进行室温拉伸性能、室温及低温(-40 ℃) 冲击性能测试。

2 试验结果及分析

2.1 Nb对试验钢显微组织的影响

试验钢淬火和回火后的显微组织如图1所示。由图1(a, b)可以看出,两种试验钢均为典型的中碳马氏体组织,由许多束尺寸相近且几乎平行排列的细板条组成。为了更加清晰地表征Nb对马氏体组织的影响,利用EBSD对大小角度晶界进行表征,如图1(c, d) 所示,可见试验钢的检测面被大小角度晶界划分为若干个小区域,也就是马氏体的亚结构[13],其中0Nb钢的大小角度晶界分布情况在检测面内与0.035Nb 钢较为接近,仔细观察可发现,0.035Nb钢在检测区域内出现少量比0Nb钢更细的组织。

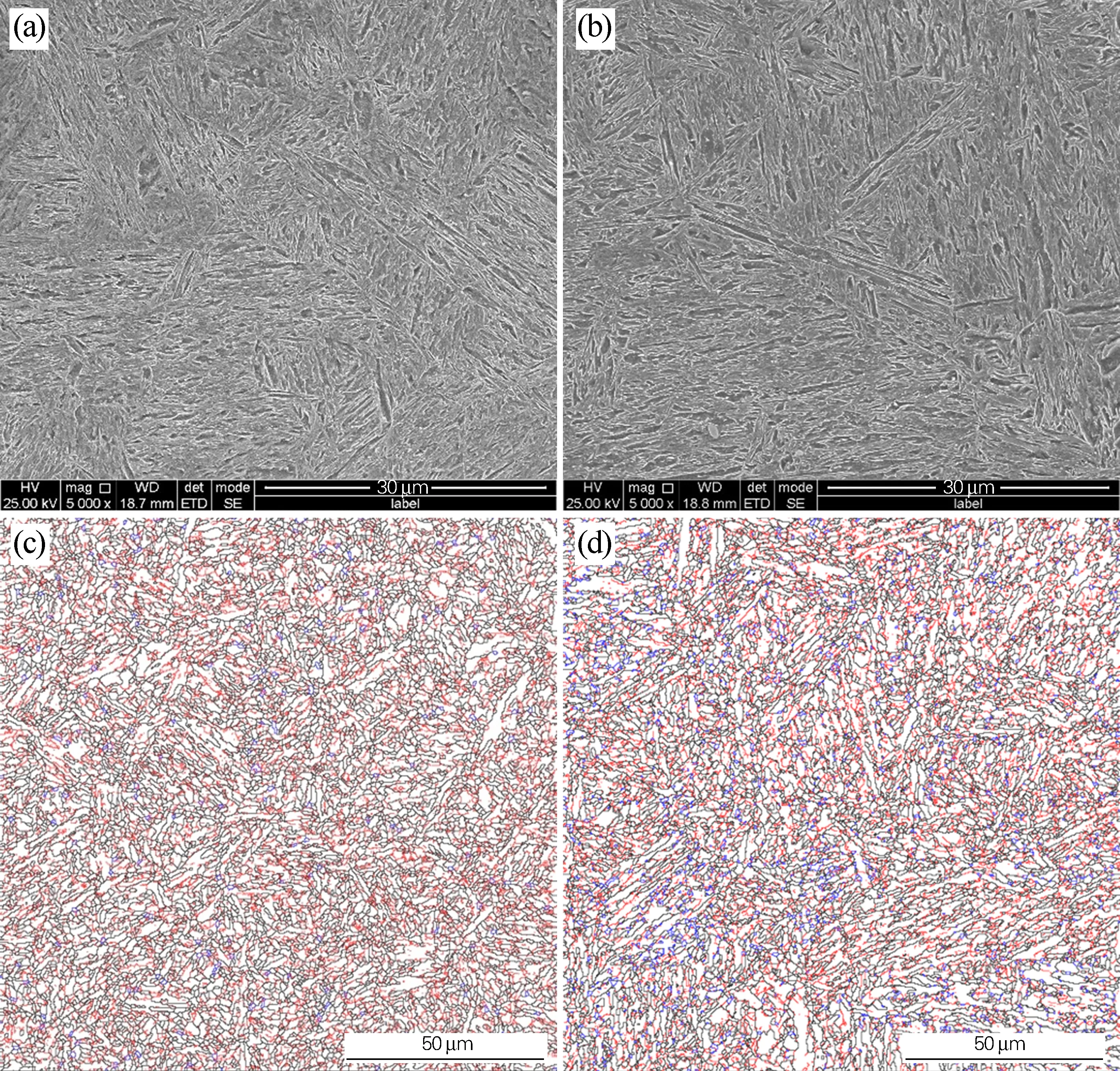

马氏体板条块尺寸是马氏体有效晶粒尺寸的重要依据[14],对EBSD数据进一步处理分析,得到0Nb和0.035Nb钢的马氏体板条块尺寸分布,如图2所示。由图2可知,0Nb钢中尺寸为1~2 μm的板条块数量最多,0.035Nb钢中尺寸为0~1 μm的板条块数量最多。0Nb和0.035Nb钢在4 μm以下的板条块总数基本一致,4 μm以上的板条块数量随着板条块尺寸增大逐渐减少,其中0Nb钢没有尺寸为13~14 μm的板条块,而0.035Nb钢中仍存在一定数量尺寸为13~14 μm板条块,说明添加Nb之后,0.035Nb钢中出现更多尺寸特别细的板条块,但仍存在少量尺寸较大的板条块。另外,0Nb和0.035Nb钢马氏体板条块平均尺寸分别为3.1 μm和2.9 μm,0.035Nb钢马氏体板条块约细化了6.5%,说明Nb对试验钢的组织起到了一定的细化效果。

2.2 Nb对试验钢析出相的影响

2.2.1 化学萃取相分析

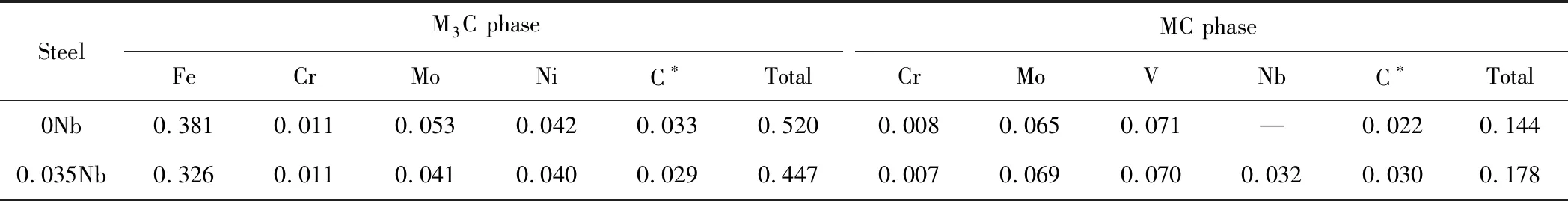

Nb与C、N有极强的亲和力,在热处理过程中能与C、N等元素结合形成第二相。为表征Nb在试验钢中的析出情况,采用化学萃取法提取试验钢中的第二相,并进行物相分析,结果如表2所示。由表2可得,0Nb和0.035Nb钢的第二相颗粒都有M3C相和MC相。通过对比可以发现,0.035Nb钢的M3C相含量明显低于0Nb钢,特别是Mo含量明显下降,而MC相中Cr、V含量较为相似,有接近50%的V以MC相的形式析出。0.035Nb钢中的MC相含有0.032%Nb,表明Nb接近于全析出状态,同时Mo的析出也有所提高,因而MC相的总量有了明显增加。Nb在锻造的过程中几乎完全析出,同时少量的Mo协同Nb共同析出,产生富Mo的NbC析出相,MC相的析出会占用部分碳原子[12],抑制了M3C相析出,导致0.035Nb钢M3C相总量及Mo都明显减少。

图1 试验钢经淬火和回火后的显微组织(a, b)和晶界分布(c, d)Fig.1 Microstructures(a, b) and grain boundary distribution(c, d) of the tested steels after quenching and tempering process(a,c) 0Nb; (b,d) 0.035Nb

图2 试验钢经淬火和回火后的马氏体板条块尺寸分布Fig.2 Size distribution of the martensite lath block in the tested steels after quenching and tempering process(a) 0Nb;(b) 0.035Nb

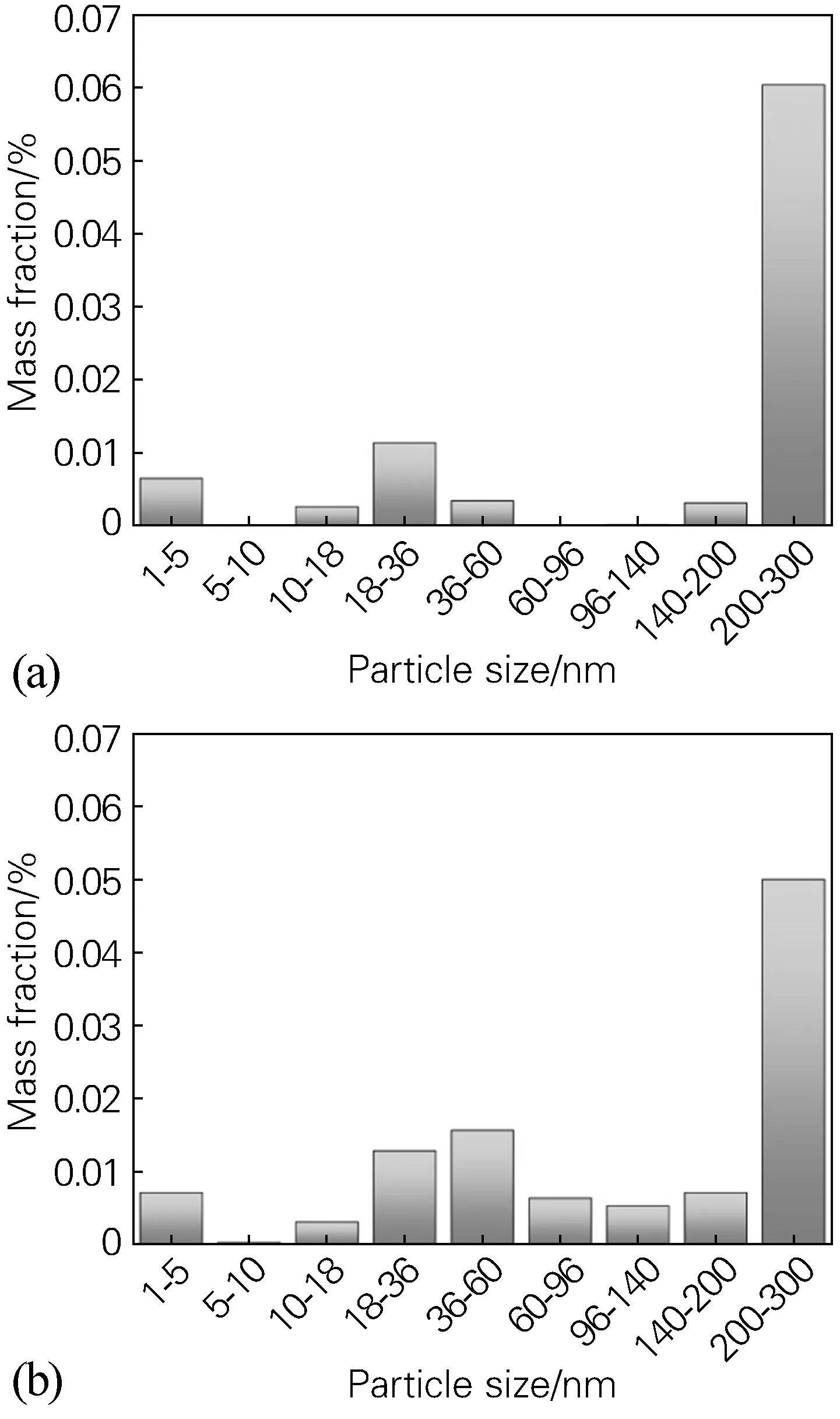

为了探究Nb对试验钢析出相尺寸的影响,对0Nb和0.035Nb钢的化学萃取的MC相进行小角度X射线散射法测定,根据GB/T 13221—2004《纳米粉末粒度分布的测定 X射线小角散射法》把粒径在0~300 nm的MC相划分成9个区间,结果如图3所示。由图3可知,0.035Nb钢中粒径在200~300 nm的MC相质量分数要比0Nb钢少;而粒径在18~200 nm的MC相质量分数则要比0Nb钢多;粒径在1~18 nm内的MC相质量分数则与0Nb钢相近。

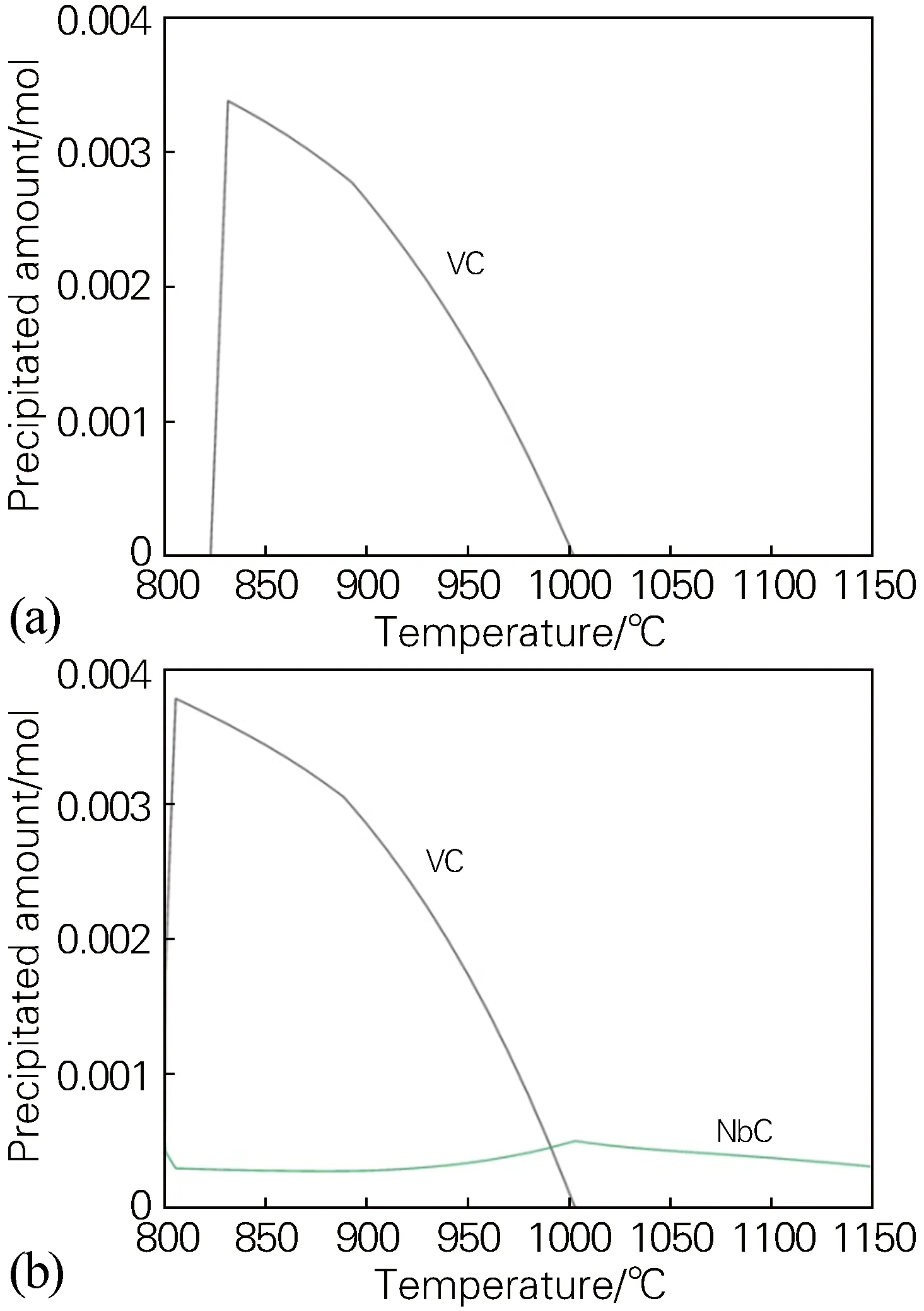

根据Gibbs-Thomson效应可知[15],在析出相的析出及回溶过程中,整体的界面能具有逐渐降低的趋势,因此在淬火保温的过程中,奥氏体基体中的小颗粒MC相会发生回溶,而大颗粒的MC相会发生长大。VC相在800 ℃以上时会发生溶解,而NbC则在1150 ℃以上发生溶解。试验钢的淬火温度为880 ℃,因此发生回溶与长大的主要是VC相。

表2 试验钢中析出相的化学成分(质量分数,%)

图3 试验钢中MC相的粒径分布Fig.3 Particle size distribution of MC phase in the tested steel(a) 0Nb; (b) 0.035Nb

图4为Thermo-Calc模拟计算出的加热过程中V、Nb平衡固溶曲线,可见0Nb钢中的VC相在825 ℃左右快速析出,并在840~1000 ℃的范围内逐渐回溶,在1000 ℃时基本全部回溶到基体中。0.035Nb钢中的VC在接近800 ℃时就开始快速析出,并在810~1000 ℃的范围内逐渐回溶,同样在1000 ℃左右全部回溶到基体中,而NbC在800~1150 ℃的范围内呈现出先缓慢析出再缓慢回溶的趋势,在1000 ℃左右析出量最大。结合两种试验钢的锻造及热处理工艺,在880 ℃淬火保温时,部分V会以VC析出的形式存在,而NbC主要是在锻造过程加热至1150 ℃时析出,并且一直保留在基体中,在880 ℃淬火保温的过程中无明显变化。在淬火保温阶段,0.035Nb钢中细小的NbC可作为形核质点,其他合金元素可以附着在其表面生成复合析出相。因为NbC的存在,0.035Nb钢的形核质点要比0Nb钢更多,使得可析出的合金元素消耗得更快,导致析出相的长大受到限制。因此0.035Nb钢中尺寸为200~300 nm的MC相含量比0Nb钢少,而尺寸为36~200 nm的MC相含量比较多。

图4 V和Nb平衡固溶曲线Fig.4 Equilibrium solid solubility curves of V and Nb(a) 0Nb; (b) 0.035Nb

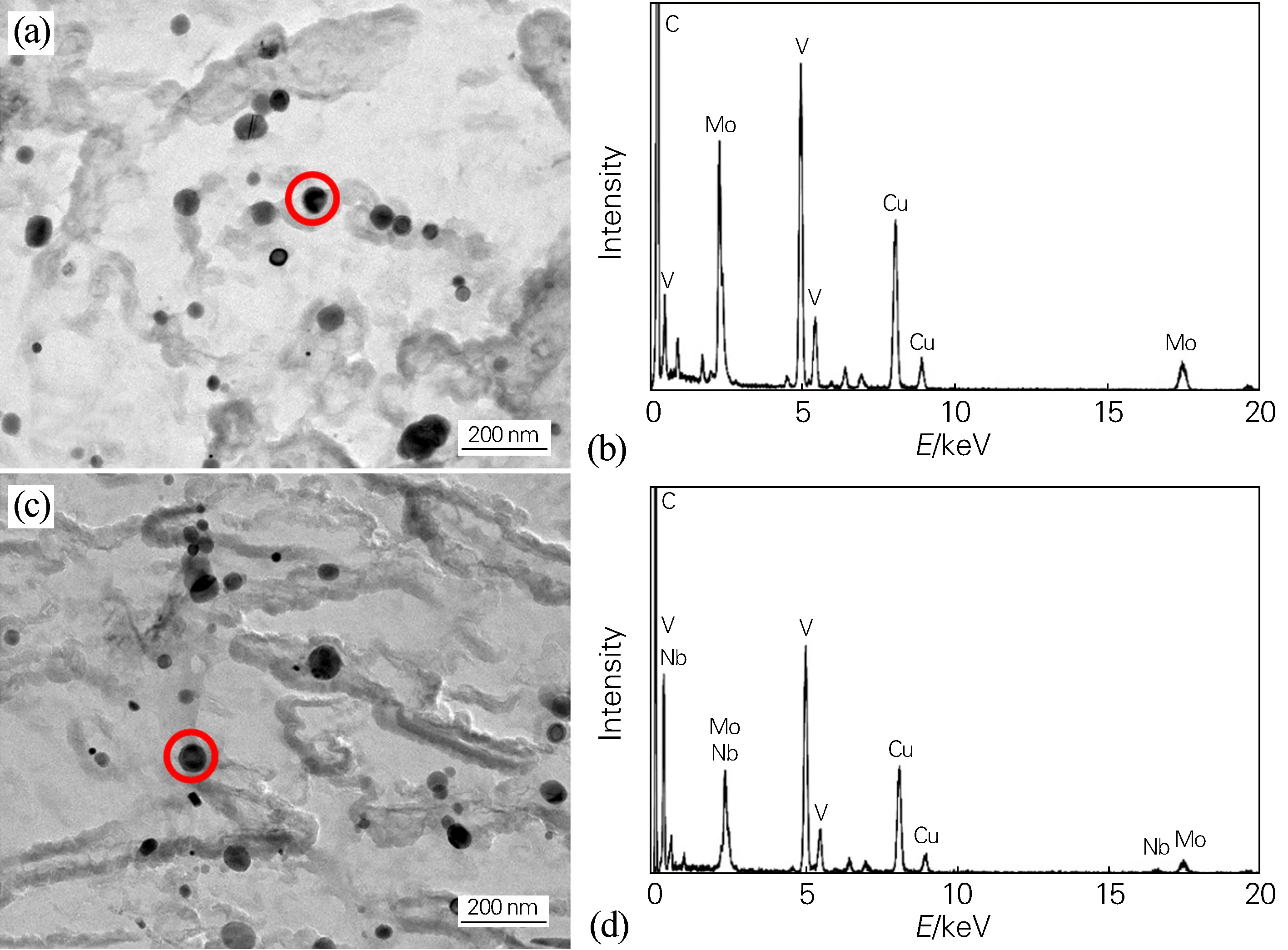

图5 试验钢中析出相的显微形貌(a, c)及能谱分析(b, d)Fig.5 Micro morphologies(a, c) and EDS analysis(b, d) of precipitates in the tested steels(a,b) 0Nb;(c,d) 0.035Nb

2.2.2 析出相形貌及分布

为了更加直观地研究试验钢中析出相的尺寸、形貌及分布状态,使用TEM对萃取复型碳膜进行观察,如图5所示。从图5可以看出,0Nb和0.035Nb钢中的析出相形貌相近,均为球形或椭球形,弥散分布于马氏体基体中。0Nb钢的析出相主要为VC相与富V的(Mo,V)C相复合析出,0.035Nb钢的析出相能谱中出现了明显的Nb衍射峰,主要析出相为VC相与富V的(Mo,V,Nb)C相复合析出。另外,能谱中出现Cu的衍射峰主要是制备萃取复型碳膜时铜网引入的,并非试验钢中原有的成分。

采用截线法分别对0Nb和0.035Nb钢5个TEM视场中析出相的尺寸进行统计,结果如图6所示。从图6可以看出,在20~200 nm的统计区间范围内,0.035Nb 钢在各个尺寸区间内的析出相数量均稍高于0Nb钢,尤其在20~40 nm和40~60 nm范围内的析出相数量明显提高,这与图3分析的MC相粒径分布统计结果相吻合。

图6 0Nb和0.035Nb钢的析出相数量统计Fig.6 Precipitated phase number statistics of the 0Nb and 0.035Nb steel

2.3 力学性能

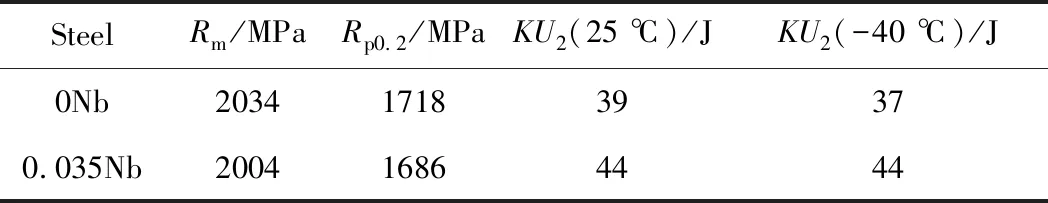

0Nb和0.035Nb钢的室温拉伸和冲击性能如表3所示。由表3可以看出,添加Nb之后,0.035Nb钢强度稍低,但是抗拉强度和屈服强度仍超过2000 MPa和1680 MPa,而低温和室温冲击性能均优于0Nb钢,其中室温冲击吸收能量从39 J提升至44 J,-40 ℃低温冲击吸收能量从37 J提高至44 J。鉴于该钢种为超高强钢,韧性的改善对于提高材料的综合力学性能具有重要的意义。

表3 试验钢的力学性能

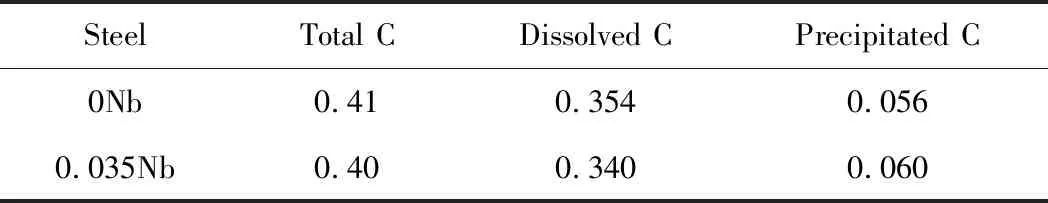

通过相分析结果可以得出,0Nb和0.035Nb钢中固溶C和析出C的质量分数如表4所示。因为0.035Nb钢实测化学成分中C的质量分数要稍微低于0Nb钢,而析出C的质量分数要高于0Nb钢,两方面的综合影响下0.035Nb钢中C的固溶量少于0Nb钢。固溶强化是高强马氏体钢的主要强化机制[16],固溶C含量的轻微波动也会导致抗拉强度的改变。因此0.035Nb 钢中固溶C含量的减少导致抗拉强度和屈服强度稍微低于0Nb钢。虽然添加Nb之后试验钢的强度稍有下降,但是韧性得到明显提升,结合析出相的形貌和尺寸分析,0Nb和0.035Nb钢均有尺寸不同的弥散细小颗粒析出相,其中0Nb钢在200~300 nm尺寸范围内的析出相含量要高于0.035Nb钢,大尺寸的析出相在冲击过程中会使得位错塞积,进而导致应力集中,应力集中处更容易产生微裂纹,使得冲击试样断裂[17]。而0.035Nb钢中200 nm以上的析出相明显少于0Nb钢,同时0.035Nb钢的马氏体板条块稍有细化,细化的组织可以进一步改善韧性,因此其韧性明显优于0Nb钢。因此,该Cr-Ni-Mo-V系高强钢添加0.035%Nb之后,强度仍保持在较高的水平,韧性得到显著提高,综合力学性能进一步优化。

表4 试验钢中固溶C和析出C的含量(质量分数,%)

3 结论

1) 添加Nb之后,淬火回火后试验钢的马氏体平均板条块尺寸有所下降,从3.1 μm下降至2.9 μm,组织得到细化。

2) 添加Nb之后,淬火回火后试验钢的MC相析出量明显增加,且析出相尺寸分布得以改善,在18~200 nm尺寸范围内的析出相含量明显增加,而200~300 nm 尺寸范围内的析出相含量有所减少。

3) 添加Nb之后,淬火回火后试验钢的强度仍保持在2000 MPa水平,且冲击性能得到显著提升,室温和低温冲击吸收能量(KU2)均到达44 J。