浅析几内亚博凯-博法地区红土型铝土矿降低矿石损失率和贫化率

周 让

(中国水利水电第三工程局有限公司,陕西 西安 710024)

0 引言

由于几内亚铝土矿运输成本高,当地政局的不稳定性,能源成本持续上涨,以及国内铝土矿市场需求加大,促使本地区的矿企加快了富矿的开采进度,“采富弃贫”的现象非常严重,造成矿石损失、贫化严重,各矿企开采损失率普遍在40%~50%,矿石贫化率在2%~7%,且随着富矿的不断开采减少,部分企业已经开始面临无矿可采的危机。因此,了解矿石开采损失及贫化的原因,做出切实可行的贫化和损失的控制措施,为企业提高产量、增加经济效益,延长矿山生产服务年限具有重要意义[1]。

结合在几内亚亚博凯和博法地区铝土矿不同矿山工作以及对不同开采工艺的应用与研究,分析各开采工艺对采矿损失率和矿石贫化率的影响因素,结合矿山生产工艺,针对影响矿石损失率和贫化率的因素,制定有效的措施方法,可有效降低矿石损失率和贫化率。

中国的采矿水平逐年提高,但是就目前的整体状况来看,仍然存在许多的问题。部分中小矿山资源的危机明显,损失率和贫化率过高,对于企业的发展极为不利,也不利于矿产资源的保护[2]。

因此,最大限度地降低矿石开采中的损失与贫化,不论是在国内还是国外,都是矿山工作者的重要任务之一[3]。

1 铝土矿赋矿岩系特征

影响矿石贫化的主要因素是开采过程中废石混入矿石内。另外,因废石混入量较大时可能造成矿石氧化铝品位贫化至低于边界品位,矿石转变为废石,导致矿石的损失。因此,首先分析废石的地质特征。

1.1 顶板围岩地质特征

铁帽层为矿体顶板,厚度一般在0~4 m,厚度不均匀,褐色,紫红色,斑杂色;主要为泥质结构,网状结构,蜂窝状、皮壳状构造;呈弧形状、港湾状、条带状,分布零星、分散;铁帽层中常伴有块状铝土矿,其化学成分表现为富铝高铁,赤铁矿呈网状分布在块状铝土矿裂隙中,二者呈相互消长关系,盖层与矿体接触界面不明显,且与矿体不规则接触[4]。

1.2 矿体内夹石地质特征

矿体内常有夹石分布,厚度在0.1~4 m,大多数夹石厚度在2 m以下,主要成分铁帽石、铁红土、铁质黏土岩、黏土岩,Al2O3品位一般在33%~40%。其中铁帽石、铁红土类夹石呈紫红色,褐色,泥质结构,小体积夹石常呈透镜状,有厚度薄,面积小的特点,大体积夹石分布较规律,分布较集中,形状不规则,该类夹石与矿体界限不明显,夹石中也常有矿石。铁质黏土岩、黏土岩类夹石呈土黄色,泥质结构,块状构造,Al2O3品位一般在10%~20%,呈条带状分布,分布较有规律,厚度一般在4~8 m,与矿体界限分明[5]。

1.3 底板围岩地质特征

铝土矿矿体底板为铁质黏土局部直接与板状粉砂质黏土接触。铁质黏土呈紫红色,泥黄色,灰白色,泥质结构,豆状、土状构造,遇水软化,可塑性好;紫红色底板岩多呈豆状,固结性差,有“高铝、高铁、低硅”的特点,Al2O3品位一般在33%~40%;底板围岩与矿体呈不规则接触。

1.4 地形地貌

该区铝土矿主要分布在海拔150 m以上的面积广且地势平坦的山顶和缓倾斜的斜坡上,坡度一般在0~5°,部分区域矿体从山顶向坡下在坡度10°左右也有发育,但大多都在大角度斜坡上部尖灭。有矿体发育的区域,地表植被生长较好,腐殖土较多,腐殖土厚度一般在0.2~1 m,无盖层的矿体与腐殖土直接接触,表面凹凸不平,凹槽深度一般在0.5 m左右,凹槽面积大小不一。

2 矿石损失率和贫化率较高的原因

分别从铝土矿露天开采的勘探、设计、生产、配矿等阶段工艺流程,阐述矿石损失率和贫化率相差较大的原因。

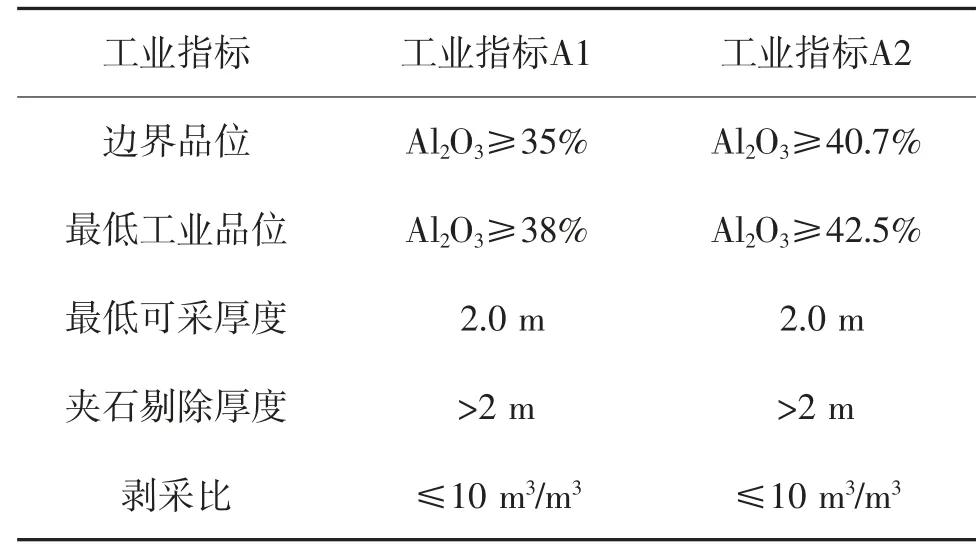

2.1 生产勘探阶段

(1)资源量估算工业指标。生产勘探资源量估算工业指标比实际开采工业指标低,造成实际可利用的资源量占生产勘探的资源量比例小。例如博法地区A矿区首采区生产勘探采用工业指标A1(见表1)进行资源量估算,并以此进行采区规划和矿石开采。但在生产过程中矿石圈定的边界品位:Al2O3≥40.7%,最低工业品位:Al2O3≥42.5%,造成开采过程中出现大量的不可利用的资源(35%≤Al2O3<40.7%的矿石),后采用工业指标A2(见表1)重新进行资源量估算,2次估算结果详见表2。

表1 本区生产勘探资源量估算工业指标

表2 A矿区首采区不同工业指标估算资源量明细表

由表2可知,不同的工业指标进行资源量计算,对生产勘探资源量影响较大,生产勘探资源量估算工业指标比实际开采工业指标低,造成矿区资源量较多的假象,无法开采利用的资源量增加,导致损失率较大。

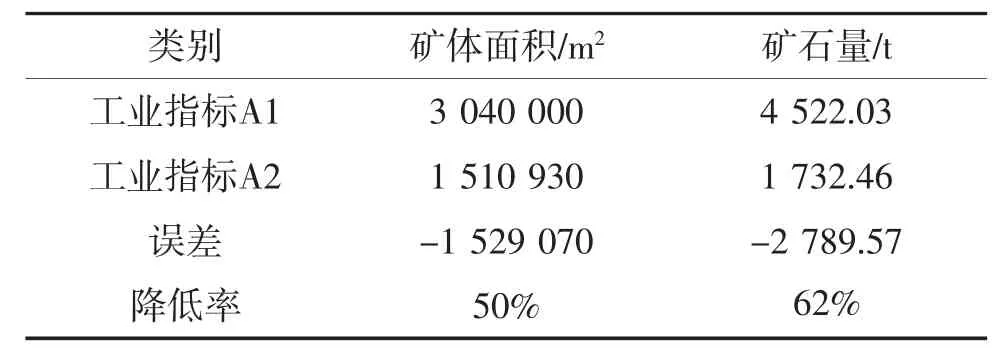

(2)工程间距。工程间距越小,矿体的控制程度越高,矿体特征越具有真实性,越容易控制矿石贫化和损失。但工程间距越小,布置的钻孔越多,投入的成本越大,因此,通过钻孔工程间距加密实验进行确定满足矿石开采要求的工程间距。

博法地区A矿区一期生产勘探间距为53 m×53 m,并在已圈定的矿体范围内随机选择300 m×300 m的区域进行35 m×35 m的梅花孔加密实验。生产勘探所有矿体边界圈定以见矿工程点为准,一律不外推,夹层及无矿天窗的影响区域则以与其相邻工程间距进行尖推。加密实验前后生产勘探资源量估算结果对比详见表3。

表3 加密实验前后生产勘探资源量估算结果

通过实验及表3可知,工程间距由53 m×53 m加密至35 m×35 m,矿石贫化率为0.3%,矿石量增加了24%。

另外博凯地区B矿区采用维特根采矿机,一期生产勘探间距为53 m×53 m,矿石贫化率控制在1%左右,二期生产勘探间距为75 m×75 m,矿石贫化率控制在2%左右。

综上所述,现有的工程间距并不是影响矿石损失率和贫化率的主要因素。但工程间距加密可有效控制矿体边界,避免矿体未完全沿矿体边界开采而造成的矿石损失。

2.2 设计阶段

(1)采矿方针对矿石开采损失率影响分析。博凯地区A矿区采矿方针是“贫富兼采”,并保证出口矿综合品位控制在工业品位要求的允许误差浮动的区间值内。因此,该矿区在采区开采规划中,综合考虑各采区矿石品质的高低,通过简易搭配计算,确定各采区开采顺序,品位较低的矿石通过配矿需求,进行同时规划同时开采,提高了矿石开采利用率,减少矿石的损失。博法地区B矿区采矿方针是“采富弃贫”,只开采单工程矿石品位高于最低工业品位的区域,开采初期未作矿区开采总体规划,根据生产勘探成果报告,选择矿石品位较高的区域开采,随着富矿的不断开采,逐渐面临矿石枯竭,无矿可采的危机,剩余与富矿相邻可以与之合并开采的贫矿矿体受开采条件限制无法再回采利用。大范围贫矿矿体因缺少富矿矿石与之搭配,单独开采又不符合最低工业品位要求,无法进行利用,转化为不可利用的资源,造成矿石损失率较高。

(2)采区规划所采用的剥采比对矿石损失的影响分析。该地区生产勘探资源量估算工业指标中剥采比不大于10 m3/m3,但博法地区A矿区单矿体实际剥采比要求为0.79 m3/m3,博凯地区B矿区单矿体实际剥采比要求为0.67 m3/m3。在生产设计过程中剥采比大、矿体厚度薄的矿体定为不可利用的资源。

(3)采矿设备的最小作业面积对矿石损失的影响分析。威猛T1255型采矿机(VERMEER)机身全长12.3m,为双履带式,可原地旋转,掉头便捷,为保证采矿机效率设定采矿面积不小于50 m×100 m;维特根SM2500型采矿机(WIRTGEN)机身全长22.7 m(含履带长11.3 m),为四履带式,拐弯半径为9.5 m,调头缓慢,耗时长,设定采矿面积不小于100 m×200 m。因此,对于仅少数钻孔圈定的、呈不规则形状的且无法满足采矿机作业面积要求的矿体不再进行开采设计。当开采至大部分区域已到底板时,剩余矿石区域面积不满足采矿机最小作业面积要求时,视为结束开采,剩余矿体遗弃,放弃开采。

综上所述,生产勘探资源量中综合品位低、矿体厚度薄、剥采比大、面积不满足采矿机最小作业面积的矿体定为不可利用的资源,未进行设计开采,成为矿石造成损失的主要原因。其中博法地区A矿区未进行开采设计的不可利用资源量占生产勘探资源总量的30%左右,博凯地区B矿区未进行开采设计的不可利用资源量占生产勘探资源总量的40%左右。

2.3 开采阶段

(1)围岩废石和腐殖土混入对矿石的品位影响分析。该区铝土矿部分区域上覆有盖层废石和腐殖土,盖层废石和腐殖土剥离采用的设备为大型采矿机,受大型采矿机作业条件限制,采区内的顶板围岩无法单独进行剥离,通常按固定深度从地表开始整体逐层进行开采,因腐殖土和盖层废石的混入,造成矿石贫化严重。不同的采矿工艺,矿体盖层剥离时,矿石损失量不同。例如:博法地区A矿区,地表植被清理完后直接采用采矿机进行剥采,由于腐殖土厚度薄厚不一,前1 m层位的矿石因腐殖土和盖层废石的混入,无法进行选矿,造成贫化,全部按废石处理。博凯地区B矿区,地表植被清理完后,采用反铲挖机将地表坑洼处腐殖土清理后,再用低品位矿石为采矿机铺平一个采矿作业区,然后边采边回填,地表凸出的矿石回填低洼处,第二层开采的矿石因无腐殖土混入,仅有废石混入,矿石贫化相对较小,部分矿石可选出。

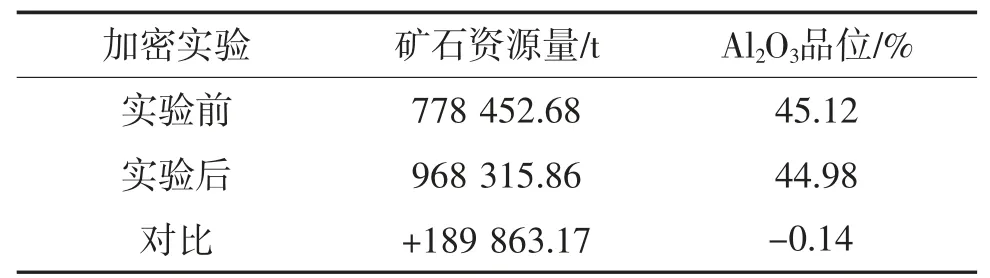

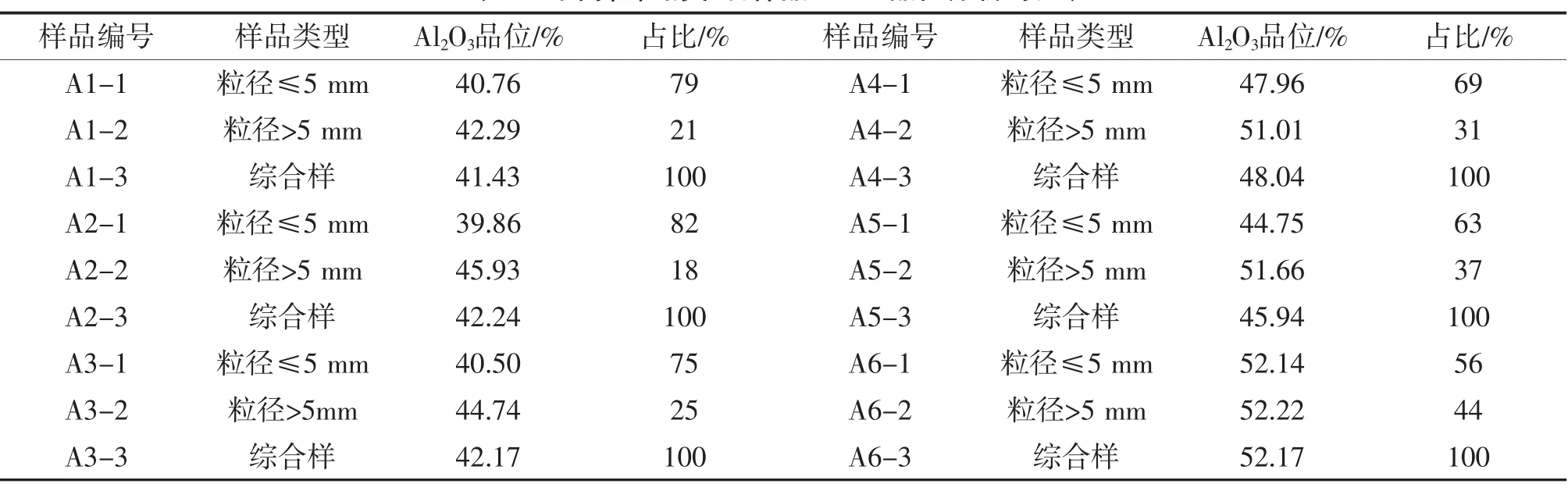

(2)采出的矿石粒径大小对矿石品位的影响分析。例如:博法地区A矿区采用威猛采矿机,矿石粒径可控制在150 mm以下;博凯地区B矿区采用维特根采矿机矿石粒径可控制在100 mm以下。为研究不同粒径的矿石品位变化情况,在A矿区进行矿石取样、筛分、化验等实验项。实验中在“高、中、低”品位级矿石区域内分别取2个样品,每个样品进行四分法缩分,取一份进行筛分成粒径≤5 mm和粒径>5 mm的2个样品,进行综合化验,通过实验进行对比,实验结果见表4。

表4 不同粒径的矿石样品Al2O3品位分析对比表

由表4可知,粒径≤5 mm的矿石品位比粒径>5 mm的矿石品位低0.08%~6.07%,矿石粒径越小品位越低的原因是铁质含量高的矿石硬度大、采矿机开采难度大、易切割成小粒径,另外呈网状分布在块状铝土矿裂隙中的铁红土,采矿机切割时脱落,形成小粒径废石,矿石粒径控制越小,矿石品位越稳定,越容易控制品质。

(3)采矿机有无集料功能对矿石贫化、损失的原因分析。维特根采矿机配备有一条长11.3 m的输料带,能够将采矿机开采的矿石输送至料堆进行集堆,采矿机开采顺序是从中间开始开采,开采的矿石堆置中间已开采的位置,然后顺着两边台阶绕圆向外开采,每一条带开采的矿石都由输料带堆积在中间料带上,因此,不同粒径的矿石均匀分布堆积在料堆上。威猛采矿机无输料带,开采后的矿石平铺在采面上,由于采矿机刀齿滚动,将大粒径矿石带到上方,小粒径矿石在下方,因此,开采后的矿石粒径在纵向上变化规律是从上到下粒径从大变小。

(4)废石剔除方式对矿石贫化、损失的原因分析。由于维特根采矿机行驶速度和输料带摆动的速度问题,设定宽度小于10 m的废石不再进行现场剔除,由输料带输送至矿石料带中,混入矿石中。根据整段矿石综合品位判断该段矿石的品质,由于后采的矿石压覆在先采的矿石,废石无法挑出,若综合品位低于边界品位,则整段判定为废石。威猛采矿机开采的矿石平铺在采面上,矿石质量易观察。废石不受面积大小和形状限制均可剔除,因此,于维特根采矿机开采过程中废石混入量更多。

(5)取样方式的不同对矿石贫化、损失的原因分析。博凯地区B矿区对矿石全部按一定规格进行取样,取样方式是直接在输料带下方接收落入取样器具的矿石,矿石粒径混合均匀,取得样品能够代表该区域整体的矿石品位。博法地区A矿区先将平铺在采区的矿石进行圈矿,只在无法判定品质高低的区域进行取样,取样方式为人工铁铲挖坑取样,但是由于威猛采矿机开采的矿石粒径不均匀分布,导致样品大多取上层大粒径矿石,样品品位偏高,不具有代表性,无法确定该区域整体的矿石品位,导致部分废石混入矿石中,造成矿石贫化。

2.4 配矿阶段

配矿是将高、中、低品位的矿石按一定比例进行混合,使各品位级矿石经过混合后平均品位达到稳定的区间之内。博法地区A矿区未进行配矿工艺,每个采区采出的矿石在未取样的情况下,通过人眼识别的方法将废石剔除后,即开始进行外运,因此,A矿区通过商检后,矿石品位贫化率为6%左右。博凯地区B矿区通过规范取样,精细化配矿等工艺,矿石品位贫化率可控制在1%~2%。因此配矿工序是影响矿石品位贫化的原因之一。

3 控制和降低采矿损失率和矿石贫化率的措施

3.1 控制和降低采矿损失率的措施

(1)控制生产勘探钻孔钻探深度。受采矿机最小作业面积限制,开采至大部分区域已到底板时,不满足作业面积要求的矿体不再进行开采,因此,根据前期勘探成果确定矿体可采深度,控制钻孔钻探至可采深度即可,不必钻探到底板标志层。例如博法地区A矿区已结束开采的采空区因不满足开采条件剩余的不可利用的资源量占采空区范围内总资源量的18%。通过控制钻探深度可有效减少不可利用的资源量的占比。

(2)确定与实际生产相符的资源量估算工业指标。生产勘探资源量估算需根据实际生产过程中的工业指标要求确定估算采用的工业指标,减少生产勘探资源量中综合品位低、矿体厚度薄、剥采比大、采区面积不满足采矿机最小作业面积的不可利用的资源量。

(3)降低矿石因废石和腐殖土的混入造成的损失。矿体表层腐殖土剥离可借助挖机及人工进行清理,避免因腐殖土混入矿石,造成矿石品位贫化后低于边界品位,转变为废石的损失。2种采矿机可根据各自优点结合使用,对于采区面积大,无夹石或夹石少的区域采用维特根采矿机;对于采区面积小,夹石多且小的区域采用威猛采矿机,两者相辅相成,可有效减少废石的混入。

3.2 控制和降低矿石贫化率的措施

(1)规范化取样。通过表4不同粒径的矿石样品Al2O3品位分析对比可知,同位置的矿体粒径小的矿石氧化铝品位比粒径大的矿石氧化铝品位低,并且氧化铝品位越低,差值越大。威猛T1255型采矿机采出的矿石粒径小的在下,粒径大的矿石在上,采用人工取样难度大,效率低,取得样品代表性差,可借助机器设备进行取样,保证不同粒径的矿石都可随机取到。

(2)精细化配矿。确定每个采区采出的矿石量及品位,将高、中、低品位的矿石按一定比例进行配矿,计算符合配矿标准要求的矿石量比例。按照配矿任务将不同采区高、中、低品位矿石按一定比例进行配矿、装车。

4 总结

通过2个矿区不同的开采工艺的对比与分析,找出影响矿石损失与贫化的因素,根据问题提出切实可行的控制和降低矿石损失率和贫化率的措施。根据市场需求充分利用勘探资源,提高矿体储量的占比,坚持“贫富兼采”的方针,优化采矿技术,结合矿体地质条件合理选择采矿设备,提高资源的利用率,减少废石的混入。控制和降低矿石损失率和贫化率既要做好采矿技术的优化,也要做好施工人员的管理与培训,充分分析影响矿石损失与贫化的因素,做好全面控制,提高矿石开采效率和资源利用率,延长矿企生产服务年限。