多级变温吸收氨回收技术在煤气化装置的应用

蔡可庆

(江苏索普化工股份有限公司,江苏镇江 212006)

近年来,以GE、多喷嘴为代表的水煤浆气化技术在国内煤化工企业得到广泛应用。变换工序作为甲醇、合成氨等化工产品生产的重要组成部分,可以通过变换反应控制合成气中合理的氢碳比。由于变换反应时要求水蒸气过量,因此在变换工序会有大量的变换冷凝液产生[1]。变换冷凝液中通常含有氨、硫化氢、二氧化碳等组分。变换冷凝液经过汽提后,会产生一定量的高氨氮含量的含氨废水,含氨废水送至磨煤工序进行制浆。实践证明,该处理方式会造成气化废水中氨氮含量明显增加,大大增加污水处理装置的压力。尤其在《长江保护法》等法律法规陆续出台的背景下,如何守住达标排放的生命线,是各化工企业迫切需要解决的问题。

1 现有含氨废水处理工艺

现有变换冷凝液汽提工艺采用单塔汽提工艺,主要设备为单层填料塔,塔顶操作压力为0.25 MPa,塔顶温度为131 ℃。来自净化洗氨塔的废水和变换冷凝液从冷凝液汽提塔上部进入,在填料层中与底部来的0.65 MPa蒸汽直接换热,脱除氨氮、硫化氢和二氧化碳的冷凝液从塔底部排出,经泵加压后送至气化蒸发热水塔。

含有大量氨氮、硫化氢和二氧化碳的汽提气经塔顶冷凝器冷却至80~90 ℃后,不凝气送火炬或硫回收工序,冷凝液送气化磨煤工序。

2 存在的问题

随着甲醇联合装置负荷的提高,变换工序冷凝液汽提塔已不能满足生产需要,产生的含氨废水中的氨氮质量浓度持续升高,由10 000 mg/L 增加至28 000 mg/L,给生产运行及环保产生了较为严重的影响。

气化装置外排废水中氨氮质量浓度由 220 mg/L 增加到450 mg/L,给污水处理装置带来极大的压力。

气化灰水中氨氮含量的增加,导致灰水碱度上升,气化系统结垢严重(如沉降槽内壁),影响了气化装置的连续稳定运行。

含氨废水由于氨氮含量较高,磨煤厂房周围氨味较大。

3 氨回收技术的选择及设计

3.1 氨回收技术的选择

从材质选择、运行可靠程度、投资等多方面对以上3种技术进行了对比,最终确定采用上海化工研究院开发的加碱汽提工艺。该工艺在传统工艺的基础上进行了优化,采用了多级变温吸收氨回收专利技术,吸收效率更高、尾气排放控制更好。

3.2 加减汽提工艺流程

氨回收装置主要由中和系统、热回收系统、精馏系统、冷凝系统及多级变温吸收系统组成,工艺流程见图1。

图1 氨回收装置工艺流程简图

含氨废水在中和系统被碱液中和后,将废水的 pH调至 12.5 以上,进入热回收系统,与热回收系统与精馏系统排放出的高温废水换热后进入精馏系统。精馏系统的核心设备为高效脱氨塔,物料在塔底被直接进塔的蒸汽加热,从塔顶蒸出的物料经冷凝系统冷凝后,可以得到质量分数为15%~20%的高浓度纯净氨水。从冷凝系统排出的尾气(主要是不凝性气体及少量的氨)进入多级变温吸收系统,尾气中的氨被吸收,得到纯净的氨水产品,尾气达到无嗅排放。脱氨后废水中的氨质量浓度可以降到150 mg/L以下,从脱氨塔底部离开精馏系统进入热回收系统,在热回收系统被进塔的废水冷却降温,其所携带的热量被回收,降温后的废水送至污水处理工序。

3.3 氨回收装置设计参数

含氨废水各组分质量浓度见表1,其中物料的pH为9.5,温度为90 ℃。排放废水的组分质量分数见表2。

3.4 氨回收设计方案对比

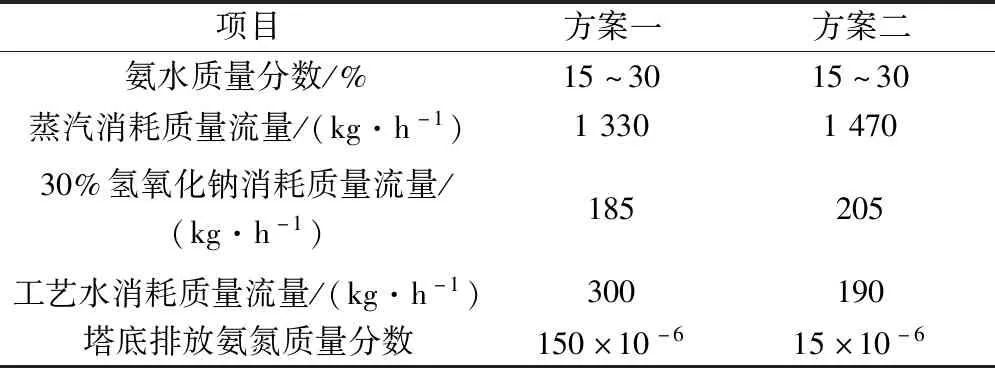

氨回收设计方案对比见表3。

表1 含氨废水组成

表2 排放废水组成

表3 氨回收设计方案对比

由表3可以看出:2个方案的区别主要在于塔底排放废水中氨氮含量,物料消耗相差较大。方案二比方案一的蒸汽消耗量增加了约10.5%,氢氧化钠消耗量增加了约10.8%。结合污水处理装置能力及运行经济性等方面因素综合考虑,最终确定了方案一为实施方案。

4 氨回收装置运行情况

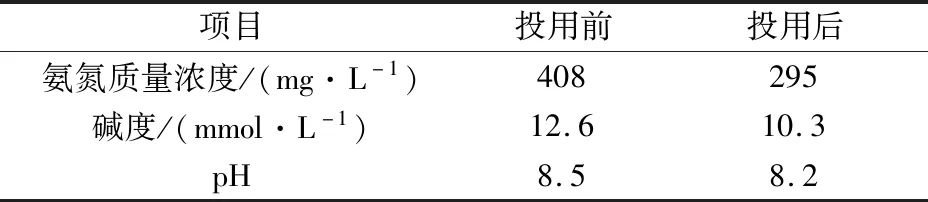

氨回收装置于2017年底建成投产,运行至今总体稳定可靠。日产质量分数为25%~30%的高浓度纯净氨水约10 t,全部用于热电脱硝工序。氨回收装置排放废水中氨氮质量分数<150×10-6,达到了设计要求。氨回收装置投用前后1个月废水指标的变化情况见表4。

表4 氨回收装置投用前后废水指标的变化情况

由表4可以看出:氨回收装置投用后气化外排废水中氨氮含量、碱度及pH都出现了明显下降。其中氨氮质量浓度由408 mg/L降至295 mg/L,下降了约27.7%,脱氨效果显著,极大缓解了后续污水处理工序的压力。

由于经验不足等多方面原因,在运行过程中也出现了一些问题,主要为:(1) 由于pH计指示不准,加碱量不足,导致塔顶换热器堵塞。通过对进口氨氮含量进行分析结合pH计对加碱量进行控制解决了问题。(2) 在技术论证时认为含氨废水中氯离子不会到达塔顶,因此塔顶换热器最初选择了304L材质,运行8个月后发现换热器列管出现了腐蚀穿孔现象。对该换热器升级为TA2材质后,运行至今未发生腐蚀和泄漏。

5 结语

多级变温吸收氨回收技术在国内煤化工行业应用至今,已累计运行3 a以上,工艺技术成熟可靠。该技术的成功应用为降低废水氨氮含量,确保达标排放,解决气化系统结垢问题,延长装置运行周期提供了新的途径,也为含氨废水的综合利用提供了新的思路。