阿舍勒铜矿开采地压风险控制与综合防治研究

龙翼, 李兵磊, 赵宇松

(1. 紫金矿业集团股份有限公司,福建 龙岩 364200; 2. 福州大学紫金地质与矿业学院,福建 福州 350108)

0 引言

大量研究和工程实践结果表明, 地压迅速变化的主要原因是回采顺序选择不当. 调整回采顺序和控制爆破震动是在多年的生产实践中摸索出的抑制地压显现、 降低围岩破坏的较优方法. 钻爆法是矿山常用的破岩手段,爆破振动是影响采动地压的主要因素之一. 爆破震动峰值强度主要与炸药量、 爆心距及介质条件有关,而在这些条件中, 人为控制最有效的因素是炸药量. 大量实践证明,爆破(特别是分段微差爆破)震动峰值强度的大小,主要取决于最大分段药量[1-3]. 装药量越大爆破振动质点振动速度峰值越大,大小药量的幅值之间符合相似定律[4]. 因此通过控制爆破规模,可以达到控制爆破振动的目的.

合理的矿体回采顺序不仅可以改善岩体的应力分布状态,还能控制由于多次采动影响造成的应力增高带相互重叠的程度. 马生徽等[5]对高峰矿不同回采中段进行数值模拟计算,提出应加强承压带上的采场、 巷道的监测,同时先回采承压区内的矿体,后回采卸压区内的矿体,采用前进式回采顺序,以控制地压有序地释放. 李元辉等[6]研究在上行式和下行式开采顺序下,采场围岩应力场和位移场的分布状况及动态变化过程. 吉学文等[7]运用三维有限元模拟计算方法对某地下矿山6号矿体上向进路分层开采的采场和围岩稳定性进行了详细的计算分析,为该矿体选择合理的开采顺序和采场结构参数、 有效控制采场地压、 保证安全回采提供了依据. 宋世生等[8]通过对金凤公司1号矿体地质调查和岩体稳定性综合评价,探讨“V”形推进与侧翼推进两种回采方式的优劣性,提出可以利用调整矿块回采顺序和优化采场结构参数来确保采场安全. 此外,国内外学者针对开采顺序优化方面取得诸多研究成果[9-15],为矿山安全生产和运营管理提供了重要的参考.

然而,现阶段阿舍勒铜矿矿体赋存环境复杂,受到区域性构造和断裂构造等综合作用,在多中段采场同步开采条件下地压演化规律与开采活动关系不明确,不合理的开采活动引起局部地压高度集中,采场局部区域地压灾害显著. 因此本研究通过阿舍勒铜矿深部开采地压灾害风险评估,揭示巷道围岩破坏风险分布与深部地压演化规律之间的内在联系,提出与阿舍勒铜矿深部地压演化规律相适应的支护技术,研发深部中段采场回采顺序优化技术,形成阿舍勒铜矿深部开采地压灾害防控技术.

1 工程背景

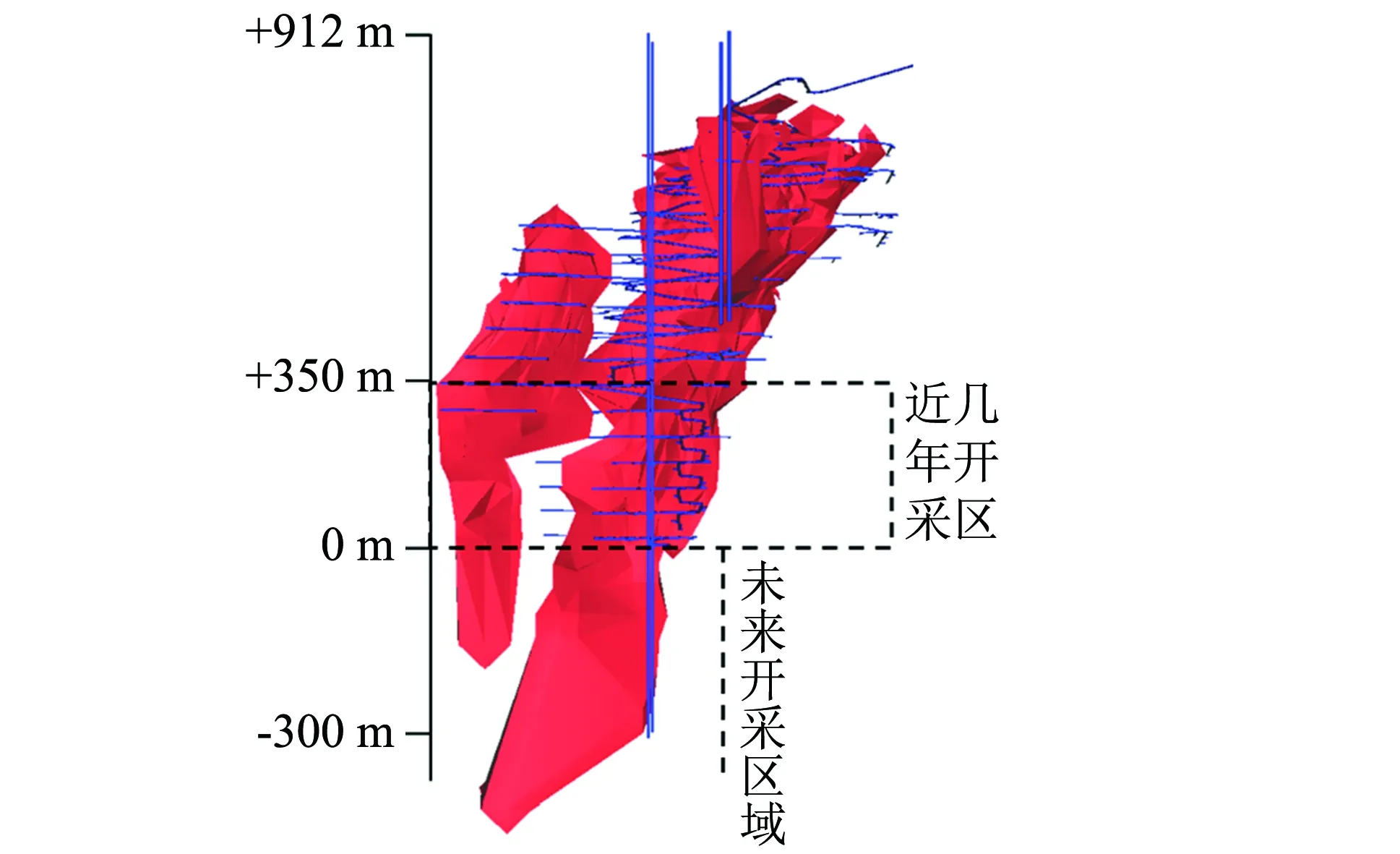

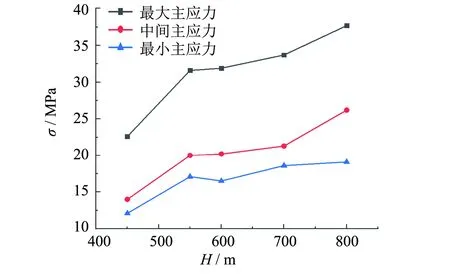

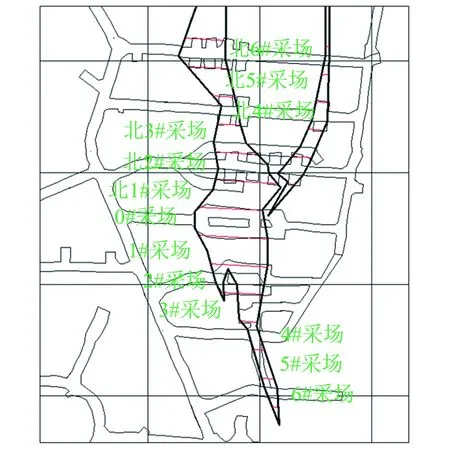

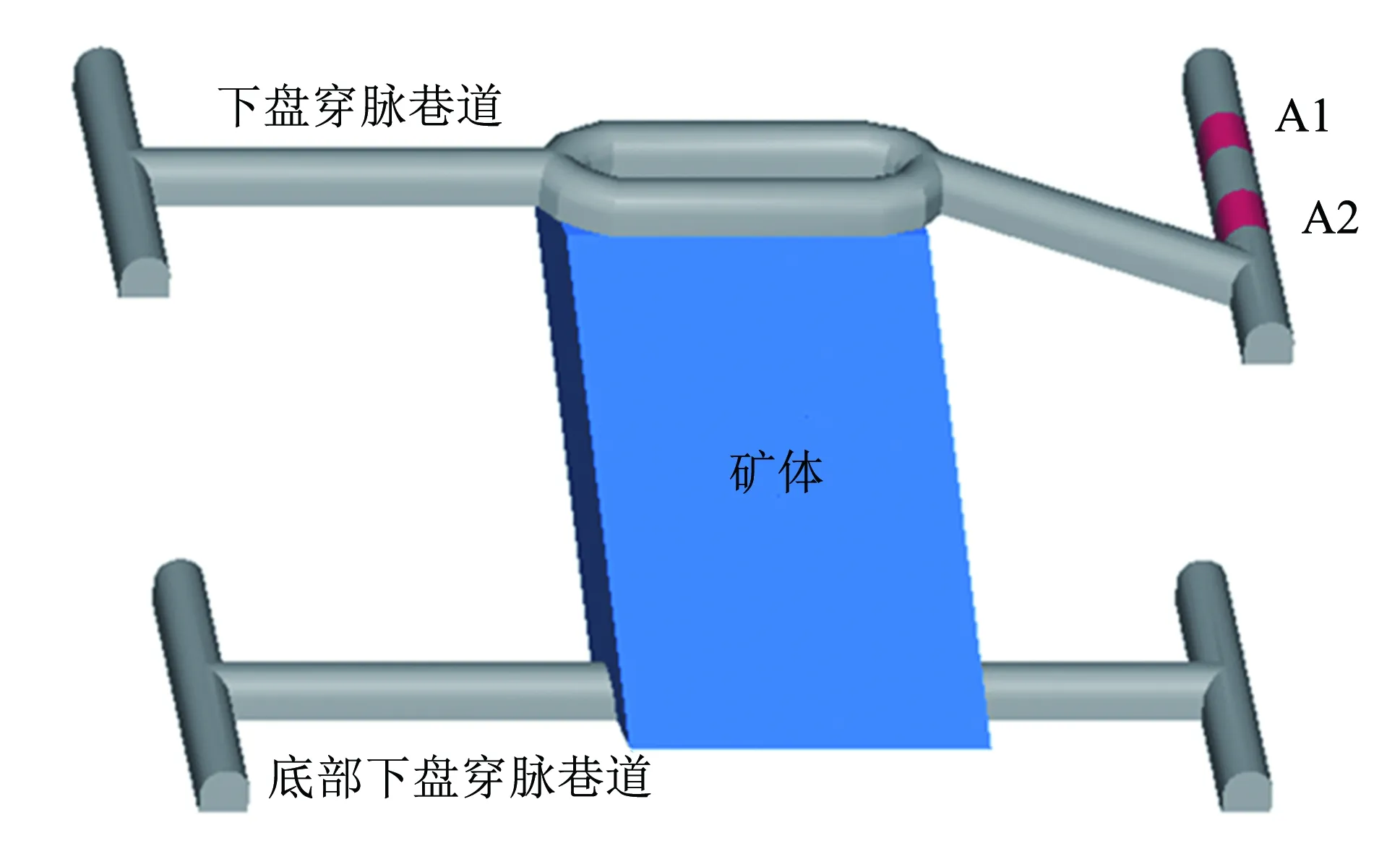

阿舍勒铜矿是我国现阶段第二大铜矿,具体覆存状态如图1所示. 其中I号矿体为主要工业产品的开采场所(铜金属储量占比约为97.43%),对应长度(沿走向)为853 m,最大埋深超过900 m,平均厚度大于30 m,整体倾角约为55°~85°; 故矿体形态整体表现为深埋、 大量、 特厚且走向长度短等特点. 阿舍勒地应力测试分别在450 m中段、 350 m中段、 300 m中段、 200 m中段和100 m中段各布置1个测点. 使用各个测点所得3向应力数据计算对应位置的地应力(主应力),计算结果如图2所示. 结合详细计算结果可知: 1) 各个测点的最大主应力倾角极小,几乎呈现水平方向,即表明该区域内最大主应力受构造作用影响,呈现明显的水平主导性; 2) 最大主应力方向呈现近似东-西向和北-西向,且均为压应力. 上述测量结果与区域地质调查报告及与新疆阿勒泰地区构造应力场的分布规律吻合.

图1 阿舍勒矿体赋存形态

图2 阿舍勒铜矿地应力随深度变化规律

阿舍勒铜矿采用大直径深孔空场嗣后充填法,对应主要结构如图3所示. 由于矿床整体倾角较大且走向长度较小,故采场沿矿体走向布置,对应高度和宽度分别为50和12 m. 现阶段阿舍勒铜矿深部矿床选取“隔三采一”策略进行一步骤回采,且采场中间不预留安全间柱; 一步骤回采结束后即对空区进行胶结充填作业,后进行二步骤回采. 值得注意的是,二步骤回采巷道需对一步骤胶结充填体进行开挖支护,危险系数较高(充填体强度相对较低).

图3 大直径深孔空场嗣后充填法采场结构

2 深部开采区域地压灾害风险评估

2.1 巷道围岩破坏风险评价指标及权重分析

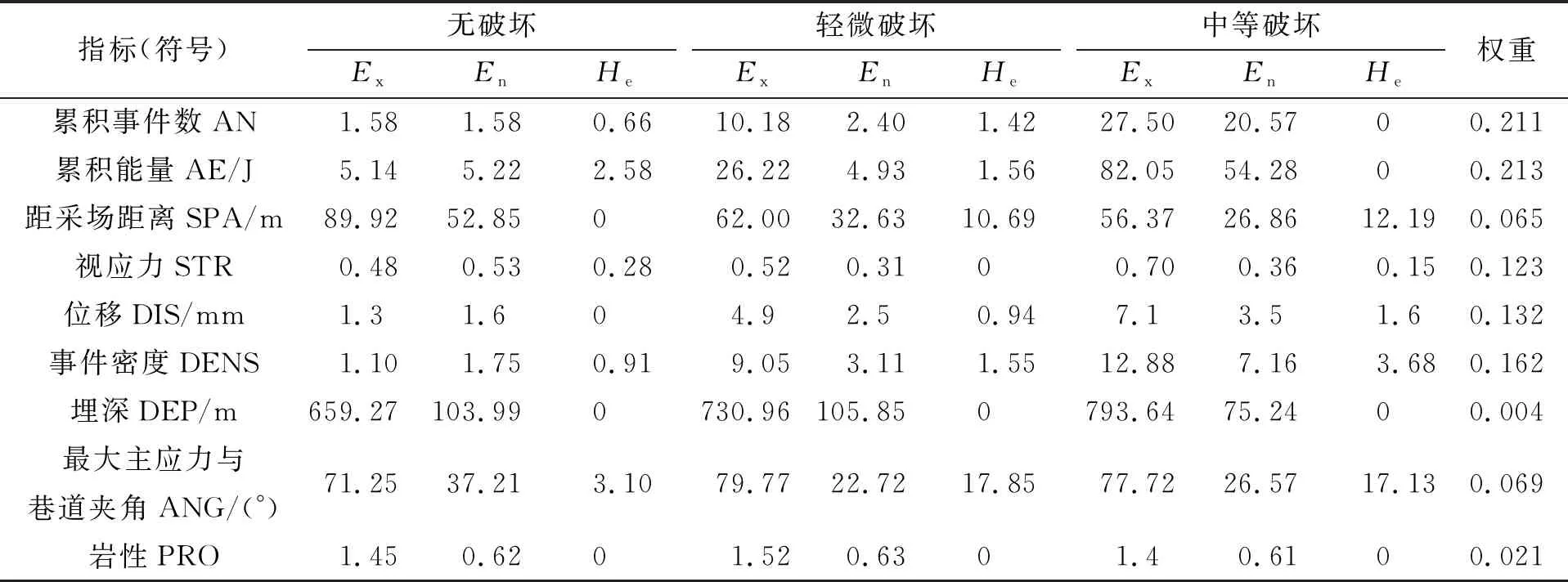

利用正态云模型对巷道围岩破坏风险进行综合评估,并利用熵权法根据各个评价指标差异性程度进行赋权. 熵权法作为一种可用于多评价指标的赋权方法,根据原始指标样本数据进行计算赋权,避免受决策人主观随意性的影响,计算结果更具客观性,且易于解决多指标目标评估中的赋权问题. 阿舍勒铜矿的安全状态评估指标详见表1,其中期望用Ex表示、 熵用En表示、 超熵用He表示. 所选指标涵盖了矿区地质条件、 工程设计、 监测信息类别及完整性、 巷道位移变形和破坏特征等关键因素.

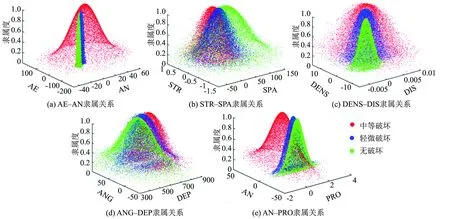

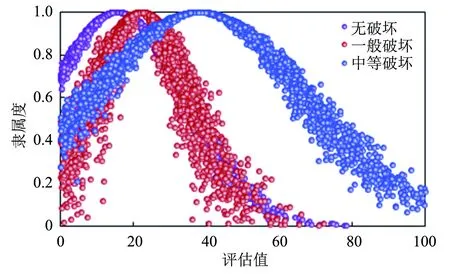

评价指标云模型数字特征值采用逆向云发生器获得(见表1),并采用二维云发生器获得各评价指标与不同破坏等级隶属度关系的二维云聚类图(见图4),图中每个云朵(10 000个云滴)代表一个破坏等级. 可知3种破坏等级在各指标下没有明显的界限,特别是埋深和夹角两个指标不同破坏等级的云滴相互交错明显,累积能量、 累积事件数、 位移和事件密度等指标不同破坏等级的云滴的交错区域较小,这与表1中各指标权重值分配所反映的规律相一致.

表1 不同破坏等级的评价指标特征值

图4 各评价指标与不同破坏等级隶属度关系的二维云聚类图

2.2 巷道破坏风险评估

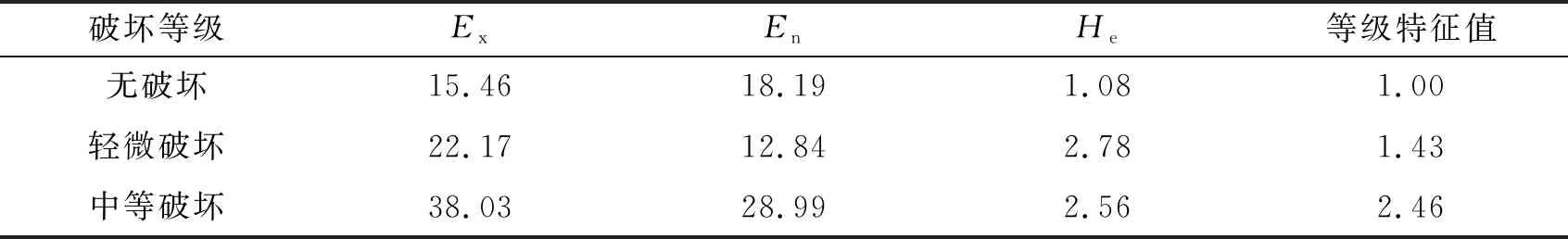

在加权平均法的使用中,需要确定破坏等级的特征值,不同破坏等级隶属度分布见图5,不同破坏等级评语云模型数字特征值见表2. 鉴于期望Ex是量化不同破坏等级的最佳参数,故将破坏等级期望Ex值应用到加权平均法,可以更加真实体现破坏等级间的差异性,避免常规加权平均法在破坏等级量化赋值时的主观性所导致的结果不准确性. 本研究采用归一化的方式对破坏等级进行客观赋值,即以无破坏等级的数学期望为基准,确定轻微破坏和中等破坏等级的特征值. 表2中无破坏等级的云模型期望为15.46,相应量化数值为1.00; 轻微破坏的云模型期望为22.17,相应量化数值为1.43; 中等破坏的云模型期望为38.03,相应量化数值为2.46.

图5 不同破坏等级隶属度分布图

表2 不同破坏等级评语云模型数字特征值

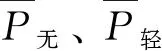

表3 阿舍勒铜矿巷道破坏数据样本的评估结果(部分)

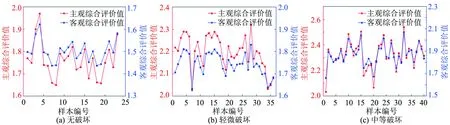

图6 主观赋值和客观赋值的综合评价结果对比

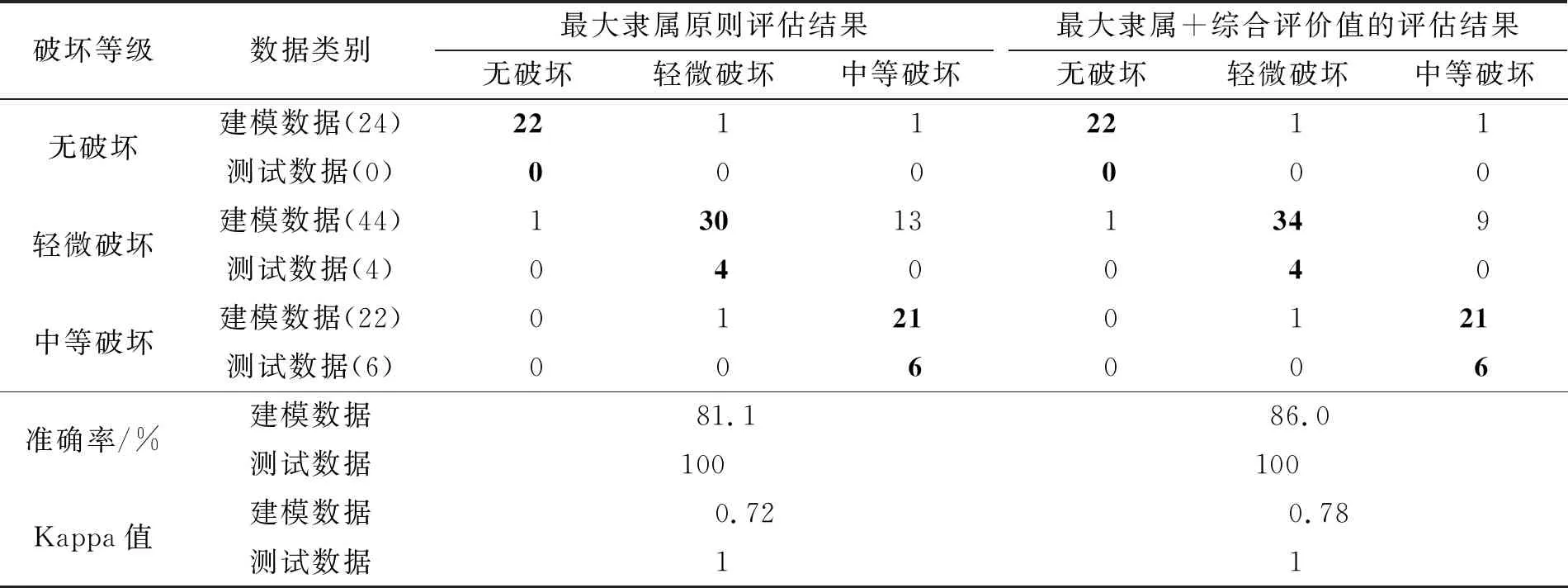

经与100个数据样本的实际破坏等级对比发现,基于最大隶属原则所确定的破坏等级准确率为81.1%(见表4),其中轻微破坏样本的破坏等级计算结果准确率最低. 值得注意的是,正确破坏等级和错误破坏等级的综合隶属度非常接近,且错误样本对应模糊熵值均大于0.89. 故针对模糊熵大于0.89的错误样本,本研究采用综合评价值P重新计算破坏等级,样本数据的破坏等级计算结果准确率达到86.0%. 因此,采用“最大隶属原则+综合评价值”相结合的方式可以提高巷道破坏等级判断的准确率.

表4 巷道围岩破坏等级评估云模型性能评价

注: 其中黑色加粗字体为正确的评估结果样本数.

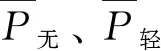

2.3 巷道围岩破坏风险分布与应力集中区分布关系

图7 深部巷道围岩破坏风险等级预测模型

3 深部开采地压灾害综合防控技术

3.1 深部采场开采顺序优化

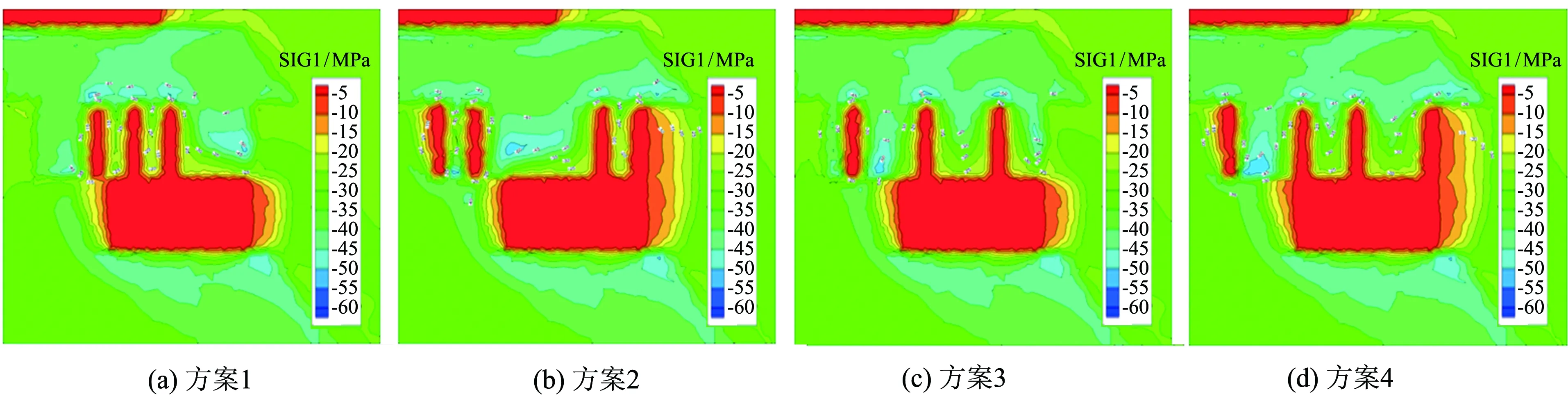

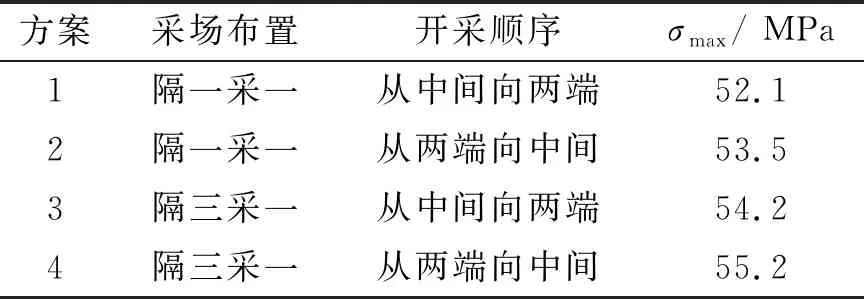

50~100 m中段共设计有采场20个(见图8),除了现行的回采方案外,另外补充了3种回采方案,即中心式隔一采一(方案1),两翼式隔一采一(方案2),中心式隔三采一(方案3)及两翼式隔三采一(方案4).

图8 50 m水平采场划分方式

图9展示了4种方案开采后的应力分布状态模拟结果. 方案1中3个采场的连续开挖使其顶部形成了典型的应力组合拱,即在已开采矿房的南北侧形成了明显的压应力集中区域. 方案2中开采至第4个采场时,每个采场顶板都形成了明显的压应力集中现象,且导致相邻期矿房的边界位置也出现了大面积的压应力集中现象,此时相邻片区的开采容易引起冒顶片帮甚至岩爆灾害. 方案3中采场间距较远,每个采场顶部均形成了小范围的压应力集中,但并未形成组合拱分布. 按照方案4开采完4个采场时,与方案3类似,每个采场的顶板都出现了小范围压应力集中现象,且南侧已开挖采场的边界位置也出现了小幅度的应力集中.

图9 最大主应力分布特征

综合对比上述4种方案(顶板最大主应力见表5),可知方案1实施后相邻采场的矿柱(二期矿房)应力较低,未产生应力集中现象,处于卸压状态,而对照组方案2将导致未开采区域形成压应力集中. 对于隔三采一的设计不论采场延伸方向如何,其均会导致相邻采场间的矿柱内出现应力集中现象. 因此,方案1是阿舍勒铜矿深部开采的最佳方案.

表5 开采最大主应力

3.2 深部采场失稳控制

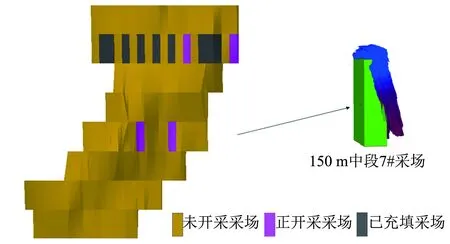

阿舍勒铜矿150 m中段7#采场位于上部中段开采的应力集中区. 该采场开采同时,处于应力集中区外的150 m中段3#采场也处于开采周期. 两个采场的开采爆破不可避免地对另外一个采场围岩稳定性造成了影响. 最终,处于应力集中区的15 0m中段的7#采场发生了垮塌,处于应力集中区外的150 m中段3#采场未发生明显垮塌现象. 150 m中段7#采场位置见图10.

图10 150 m中段7#采场垮塌

通过开采顺序调整与爆破振动控制,在-50 m中段、 50 m中段、 200 m中段处于应力集中区的采场开采时,处于应力集中区的3个采场均未发生垮塌现象. 即技术应用前,3个中段首先开采的3个采场有2个采场发生垮塌; 技术应用后,4个中段首先开采的4个采场均未发生垮塌,采场失稳问题得到明显改善.

3.3 深部采场巷道变形控制

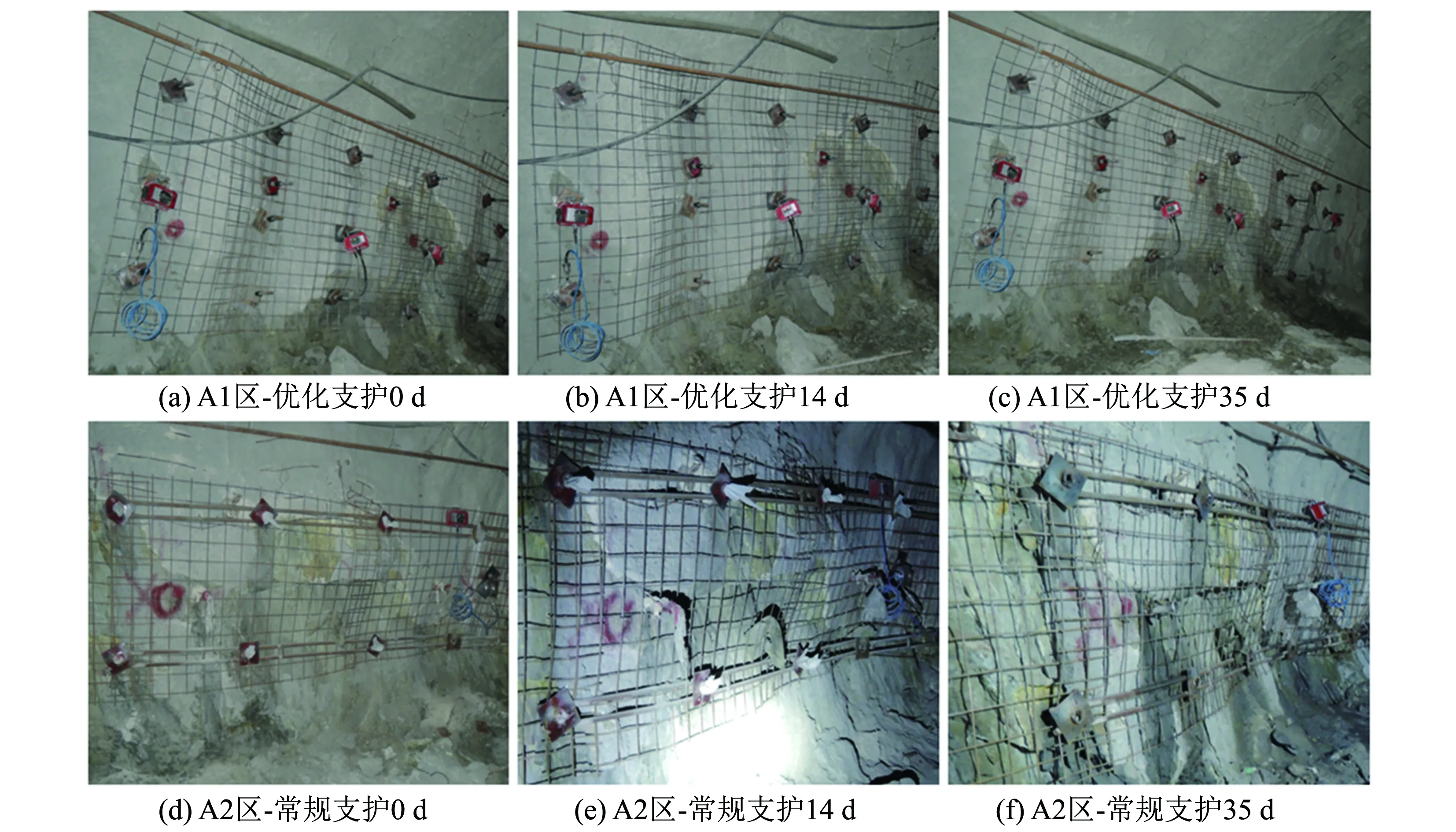

阿舍勒铜矿深部采区50 m中段上盘沿脉巷道在采场回采过程中易产生片帮、 鼓包和支护体脱落等破坏. 因此,选择0~50 m中段1#采场对应的上盘沿脉巷道区段作为支护试验地点. 其中,A1区域段为采用优化支护方法应用区域,A2处为采用常规支护方法巷道区域(见图11).

图11 支护实验应用区段示意图

常规支护参数为: 2.0 m的管缝式锚杆(支护断面采用10根)、 10 cm×10 cm的金属网,4.5~6.0 m的花拱架(排距0.8 m),锚杆间排距0.8 m×0.8 m,巷道两帮及顶板喷砼厚度10 cm. 该支护方案的问题主要出现在锚杆支护深度不足、 支护参数单一和围岩性质复杂等方面.

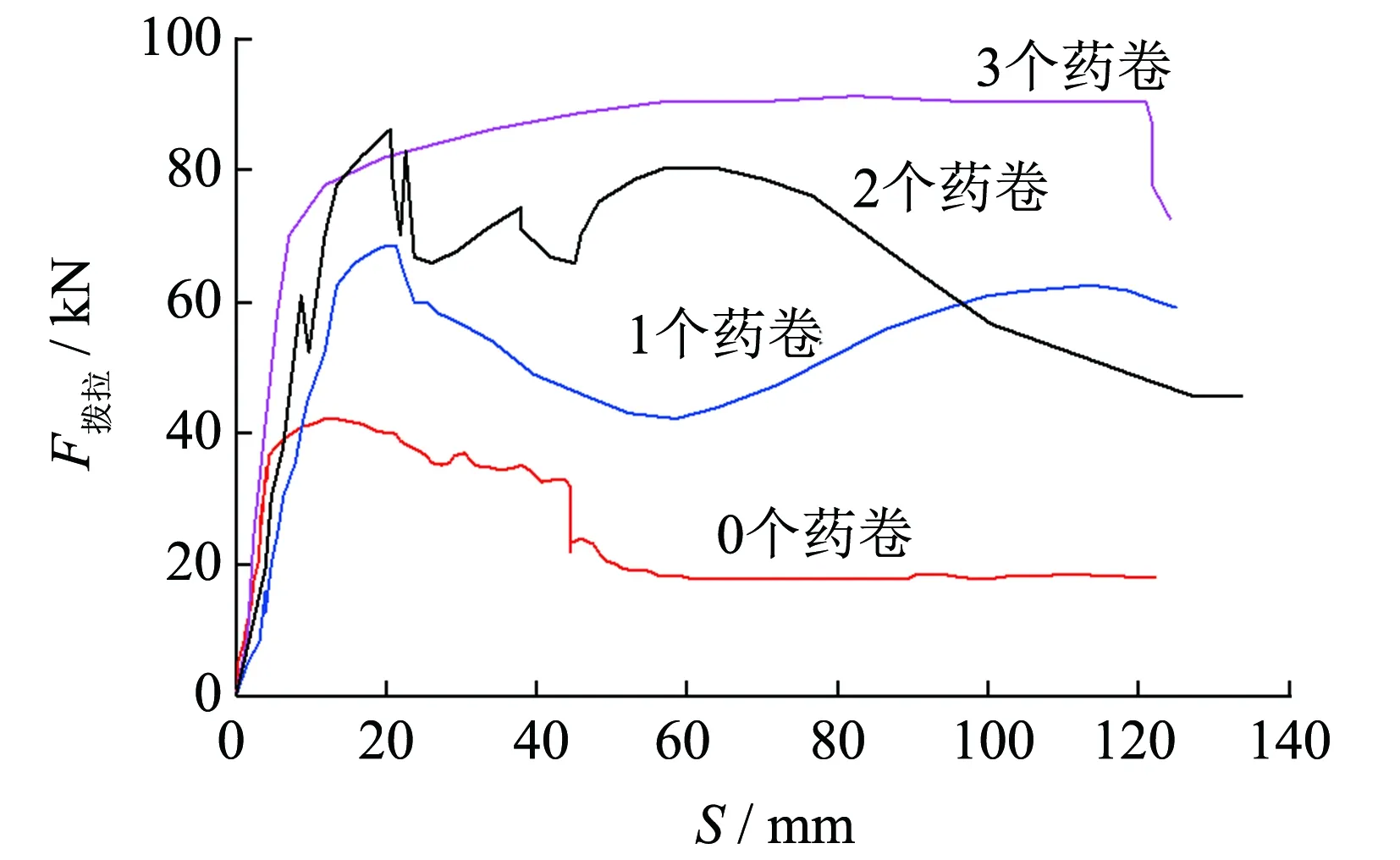

巷道支护失效原因主要为锚固力不足及支护深度不足,因此在阿舍勒铜矿选用锚固力更强的高强度锚杆及改变锚杆支护深度. 为增强锚杆锚固力,在深部巷道支护过程中选用主动膨胀式管缝锚杆. 管缝式锚杆杆体安装后,将膨胀药卷放入20 ℃左右的水中浸泡10 min,然后将膨胀药卷一节一节送入锚杆杆体中,并在后续时段发生强烈的化学反应并产生径向膨胀压,作用于孔壁的径向膨胀压使得破碎岩体之间摩擦阻力增加,岩块与岩块之间的裂隙减小,在巷道岩体周围形成牢固的支撑应力带. 优化的支护参数包含2.3 m锚杆长及添加主动膨胀药卷(支护效果见图12).

图12 优化支护前后区域巷道破坏情况

由图12可知,在支护第1天围岩整体稳定性较好; 在支护14 d后,期间1#采场进行了两次大孔爆破,而A1处巷道区域依然保持完整,而采用常规支护方法处A2区域巷道围岩开始出现裂缝,表层岩体开始脱落,巷道边帮出现内鼓. 支护35 d后,A1区域除个别位置出现少量岩体脱落以外,巷道整体稳定性较好; 而A2处巷道区域围岩裂缝逐渐增大,岩体脱落明显,巷道两帮向内收缩,表层岩体破坏严重,稳定性较差.

在支护期间,对主动膨胀药卷的管缝式锚杆受力进行实时监测,发现高锚固力锚杆在承受轴向受拉能力得到很大提升(见图13). 与普通管缝式、 管楔式锚杆相比,由于自膨胀药卷的缘故,新型锚固结构轴向摩擦力会大幅度增强,可进一步增强锚杆的锚固力,减缓围岩岩体的变形和破坏.

图13 不同填塞药卷下的锚固力

4 结语

1) 地质赋存条件、 开采影响和微震数据3方面的评价指标在巷道破坏风险评估中的贡献度不同. 采用“最大隶属原则+综合评价值”相结合的方法可以提高破坏等级评估准确率至86.0%. 深部采区巷道破坏风险分布特征与应力集中区分布特征基本一致.

2) 根据阿舍勒铜矿深部采场的4种中段开采方案模拟结果,可知阿舍勒多中段采场开采最佳顺序为隔一采一、 中间向两侧的开采顺序; 该工况下相邻采场的矿柱压应力较低,未产生应力集中现象,岩体整体稳定性较高.

3) 现有支护方案主要问题在于锚杆深度和锚固力. 通过增加支护深度和提高锚杆锚固力,新支护体系可有效抵御采场回采过程中频繁爆破扰动带来的破坏深度进一步增加而产生的巷道鼓出和滑移现象.