纯电重型商用车四电机系统动力性及经济性研究

黄文凯,程辉军,储爱华

(1.浙江远程商用车研发有限公司,杭州 310020;2.吉利汽车集团有限公司上海分公司,上海 201616)

前言

随着国家工信部对《重型商用车辆燃料消耗量限值》第四阶段油耗限值提上日程,商用车企业将面临严重的油耗压力。同时,随着国家排放标准的不断升级,各地国六排放标准陆续实施,企业同时面临严苛的排放压力。此外,随着俄乌战争的持续发酵,国际油价持续飙升。在此背景下,纯电动商用车越来越受到企业的重视。当前,国内主流商用车企业都已陆续推出纯电动产品。

在纯电重型商用车领域,当前比较流行的纯电动重型商用车动力总成方案采用单电机方案,单电机方案中一般都是采用低速大转矩电机。低速大转矩电机的特点是转速范围较窄,可以提供较大转矩。

本文通过对比单电机-6AMT 变速器系统在相同车辆上应用的动力性和经济性仿真以及试验结果,验证四电机-4AMT 系统在动力性和经济性上的优势。集中式中心驱动四电机-4AMT 变速器系统采用了乘用车上普及的高速小转矩电机,带动4 个小齿轮通过外啮合同一个大齿轮,再经过4AMT 变速增转矩,从而驱动车轮。集中式中心驱动四电机-4AMT 变速器系的外特性远超单电机-6AMT 变速器系统。同时部分负荷下,四电机系统还可以灵活分配四电机转矩,结合少部分换挡,从而增加调节工况,进而在提高效率的基础上又减少换挡工况,降低了换挡冲击发生的可能性。同时,也降低变速器结构的复杂性并减小变速器尺寸。

1 整车动力性及经济性评价指标

1.1 纯电动商用车的动力性指标

纯电动商用车的动力性指标主要包括纯电动商用车的最高车速、加速性能、爬坡性能等。根据GB/T 18385—2021《电动汽车动力性能试验方法》[1],纯电动商用车的动力性主要由以下3个指标来评定:

(1)纯电动商用车的最高车速

纯电动商用车的最高车速由以下两个指标来定义:①30 min 最高车速,指纯电动商用车能够持续行驶30 min 以上的最高平均车速;②1 km 最高车速,指纯电动商用车能够往返各持续行驶1 km 以上距离的最高车速的平均值。

(2)纯电动商用车的加速能力

纯电动商用车的加速能力是指纯电动商用车从速度v1加速到v2所需的最短时间。

(3)纯电动商用车的爬坡能力

纯电动商用车的爬坡能力包含以下两个指标:①爬坡车速,纯电动商用车在给定坡度(通常为4%或12%)的坡道上能够持续行驶1 km 以上的最高平均车速;②坡道起步能力,纯电动商用车在坡道上能够起动且1 min 以内向上行驶至少10 m 的最大坡度。

1.2 纯电动商用车的经济性指标

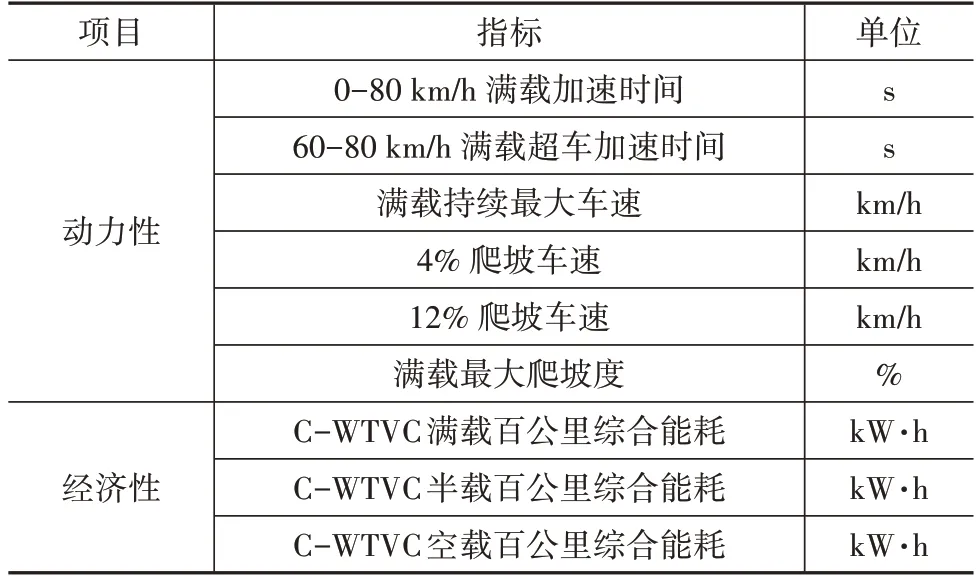

根据GB/T 18386—2017 《电动汽车能量消耗率和续驶里程试验方法》[2],纯电动商用车的动力性及经济性指标如表1 所示。通常纯电动商用车经济性指标按在一定工况(循环工况或等速工况)下能耗来定义。

表1 纯电动商用车整车动力性及经济性指标

2 整车动力性及经济性仿真建模

2.1 整车动力学模型

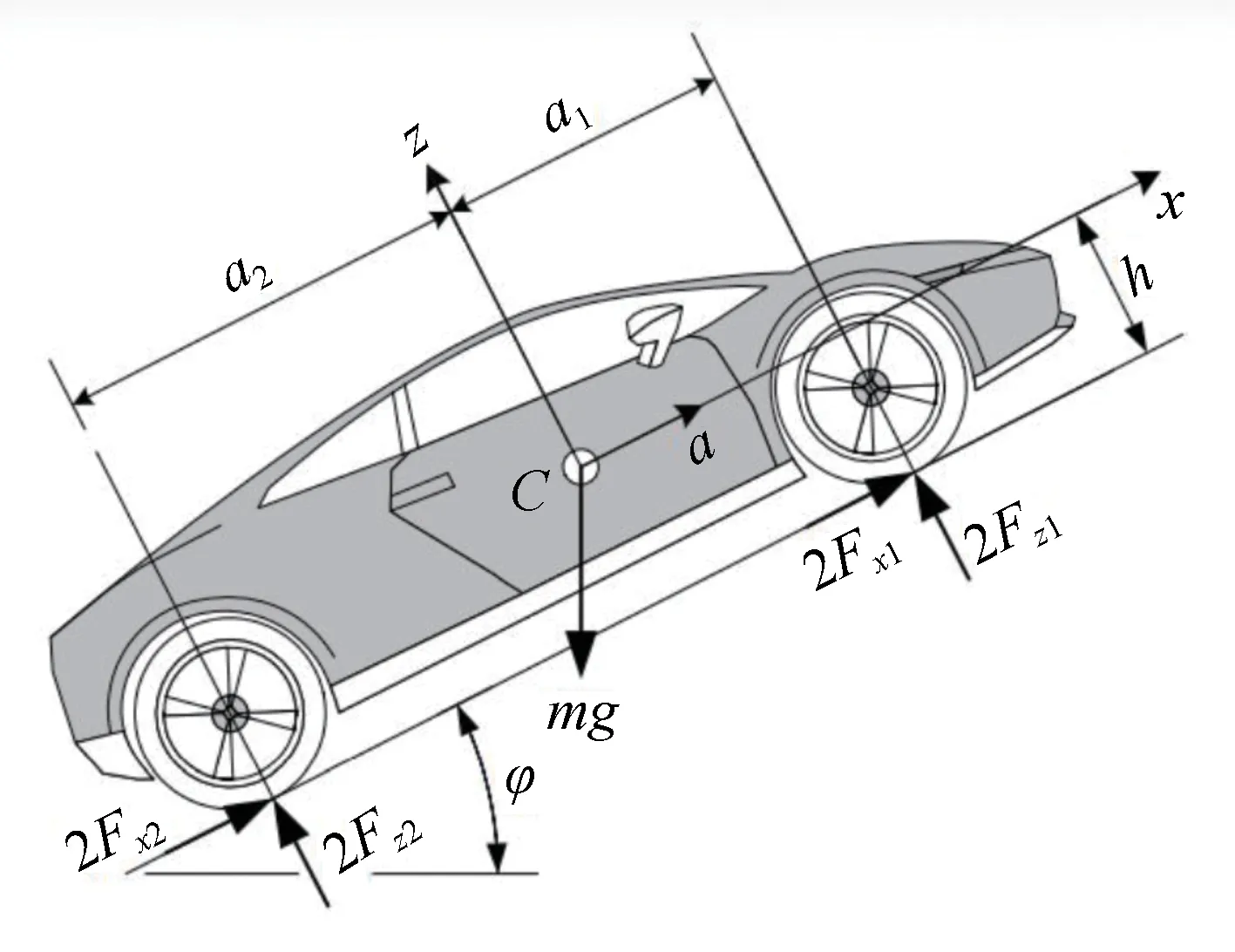

根据文献[3],汽车行驶时必须克服滚动阻力、空气阻力、在一定坡度上由重力产生的坡度阻力以及行驶中的加速阻力,整车动力学模型如图1所示。

图1 整车动力学受力模型

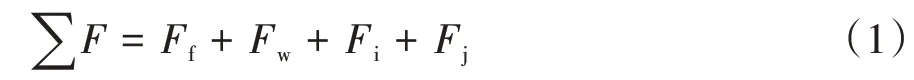

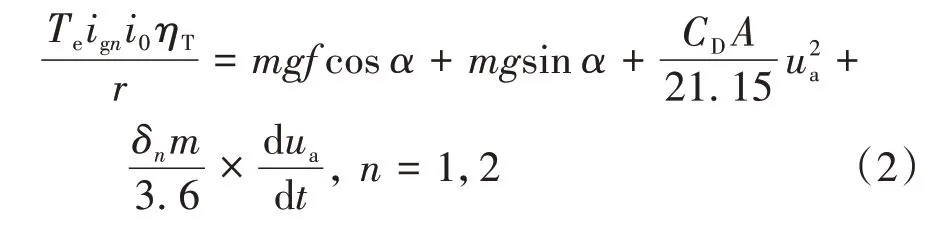

总阻力为

式中:Ff为滚动阻力,N;Fi为坡道阻力,N;Fw为空气阻力,N;Fj为加速阻力,N。

由此可以得到纯电动汽车的行驶方程式为

式中:Te为电机转矩,N·m;i0为主减速器速比;ign为变速器当前挡位速比;ηT为传动系统机械效率;r为车轮滚动半径,m;f为滚动阻力系数;CD为空气阻力系数;A为迎风面积,m2;v为行驶车速,km/h;δ为旋转质量系数;m为汽车质量,kg。

因为本文中不涉及飞轮,所以旋转质量系数可以表示为

式中Iw为飞轮转动惯量[4]。

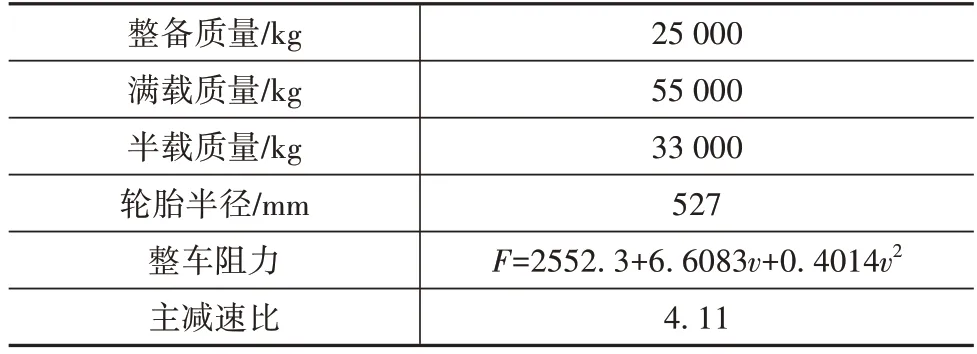

本文目标车辆的参数如表2所示。

表2 整车参数与技术要求

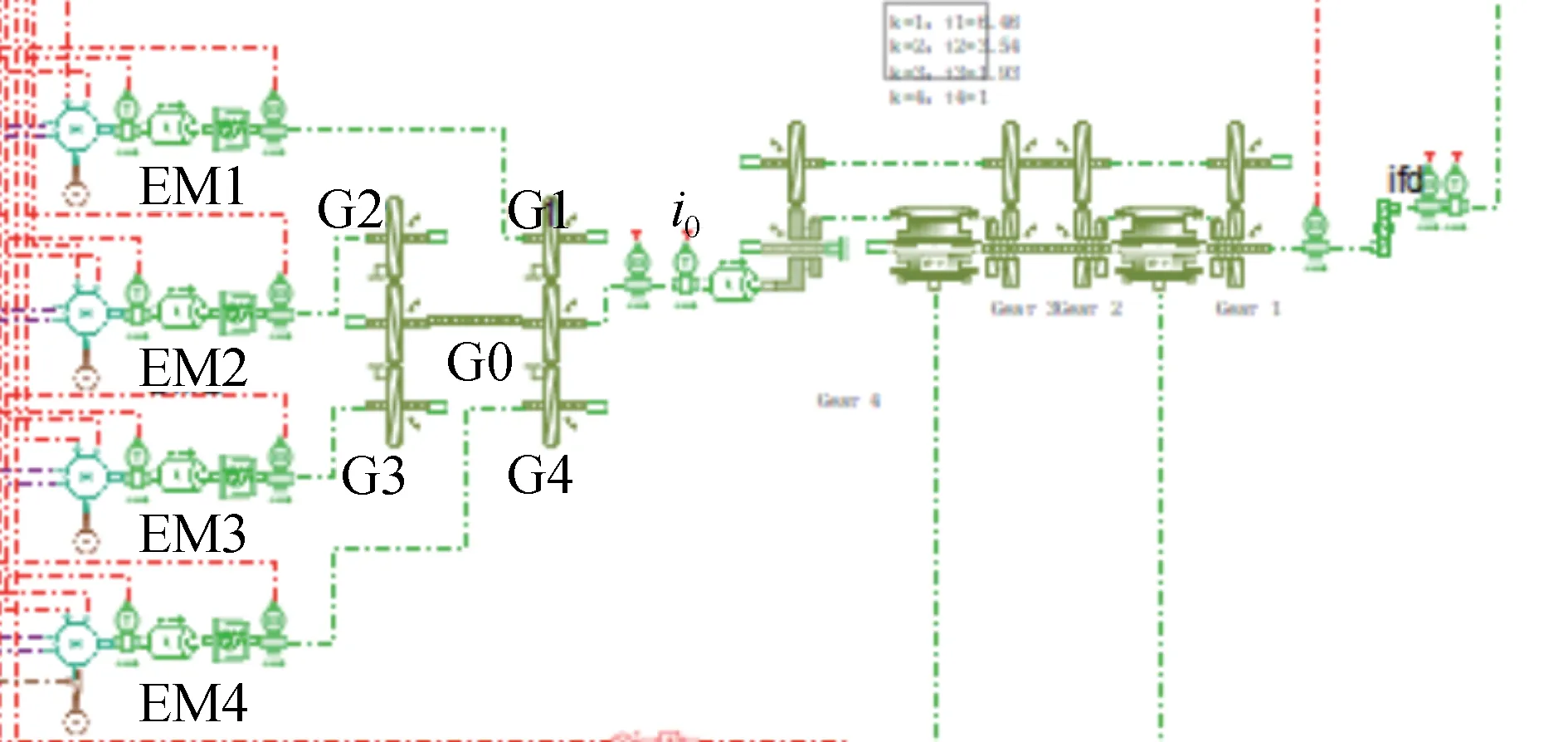

根据车辆动力性及经济性要求,建立整车仿真模型,如图2所示。

图2 整车仿真模型

2.2 动力电池模型

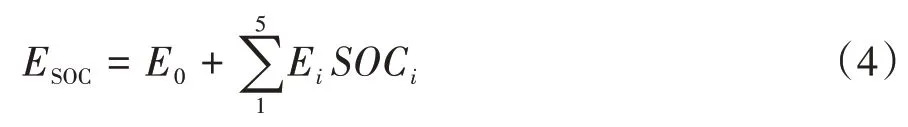

纯电动汽车中动力电池是最重要的零部件之一,尤其在纯电动重型商用车领域,电池作为唯一的动力来源,就更为重要。其主要作用在于,为电机提供能量驱动车轮,滑行或制动时,配合底盘进行能量回收。在不考虑电池寿命以及温度变化的影响下,通过试验可得电池的电动势和内阻模型[4]:

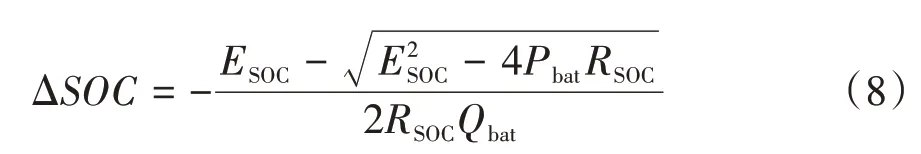

式中:ESOC为当前状态下的电动势;E0为电池电动常数拟合系数;SOC为电池的荷电状态。

式中:RSOC为当前状态下的内阻;δ0为内阻随电流变化的补偿系数;R0为电池的内阻常数;λi为拟合系数;I为电池电流;Qbat为电池容量;Pbat为电池功率。

根据以上电池理论公式进行电池模型的搭建。本文为更直观分析两种动力传动方案的动力性与经济性,均匹配同一款动力电池进行仿真与试验。

2.3 驱动电机模型

电机是纯电动重型商用车的主要动力源,驱动时输出正转矩以驱动车辆,制动时产生负转矩以给动力电池充电。目前新能源汽车领域应用最广泛的电机类型是永磁同步电机,其优点是结构简单,功率因数高且响应速度快。电动机功率可以表示[5-7]为

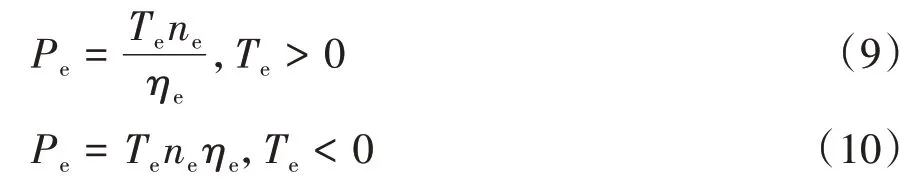

在纯电动重型商用车领域,较流行的是低速大转矩电机,但由于转矩需求较大,而电机转矩又与电机质量、尺寸、成本等直接相关。因此,纯电动重型商用车的电机成本较高,且尺寸较大,不利于布置。电机参数见表3。

表3 电机参数对比

本文讨论的两种方案中电机均采用永磁同步电机。所不同的是,单电机-6AMT 变速器方案采用低速大转矩电机。特点是转速范围较低,可以提供较大转矩,但缺点也是很明显,电机尺寸大、成本高、质量偏重,高效区域偏小。集中式中心驱动四电机-4AMT 变速器方案采用高速小电机,优点是转速高、尺寸小,且乘用车领域广泛应用,具有成本优势。但单个电机转矩不能满足重型商用车需求,需要4个电机配合一组外啮合齿轮来满足。

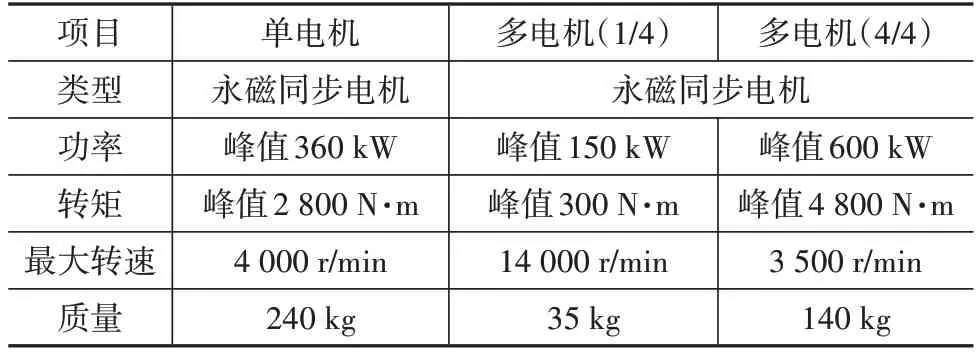

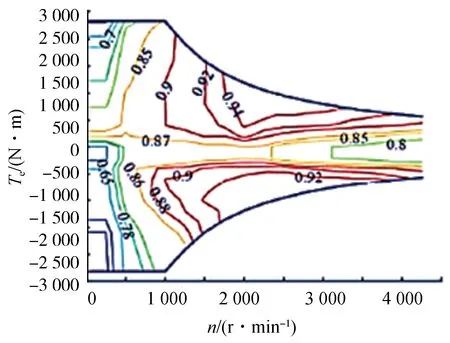

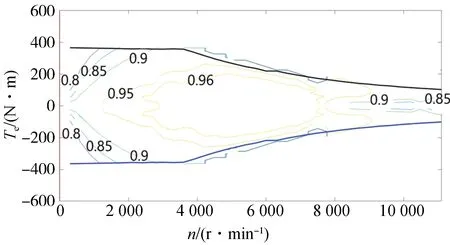

单电机-6AMT 变速器系统电机效率曲线如图3所示,集中式中心驱动四电机-4AMT 变速器系统电机效率曲线如图4所示。

图3 单电机-6AMT变速器系统电机效率曲线

图4 集中式中心驱动四电机-4AMT变速器系统电机效率曲线

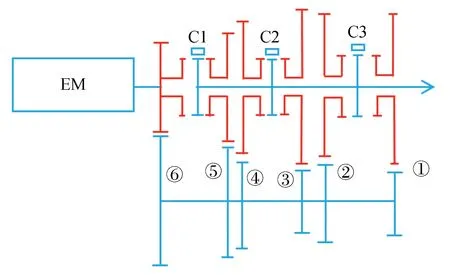

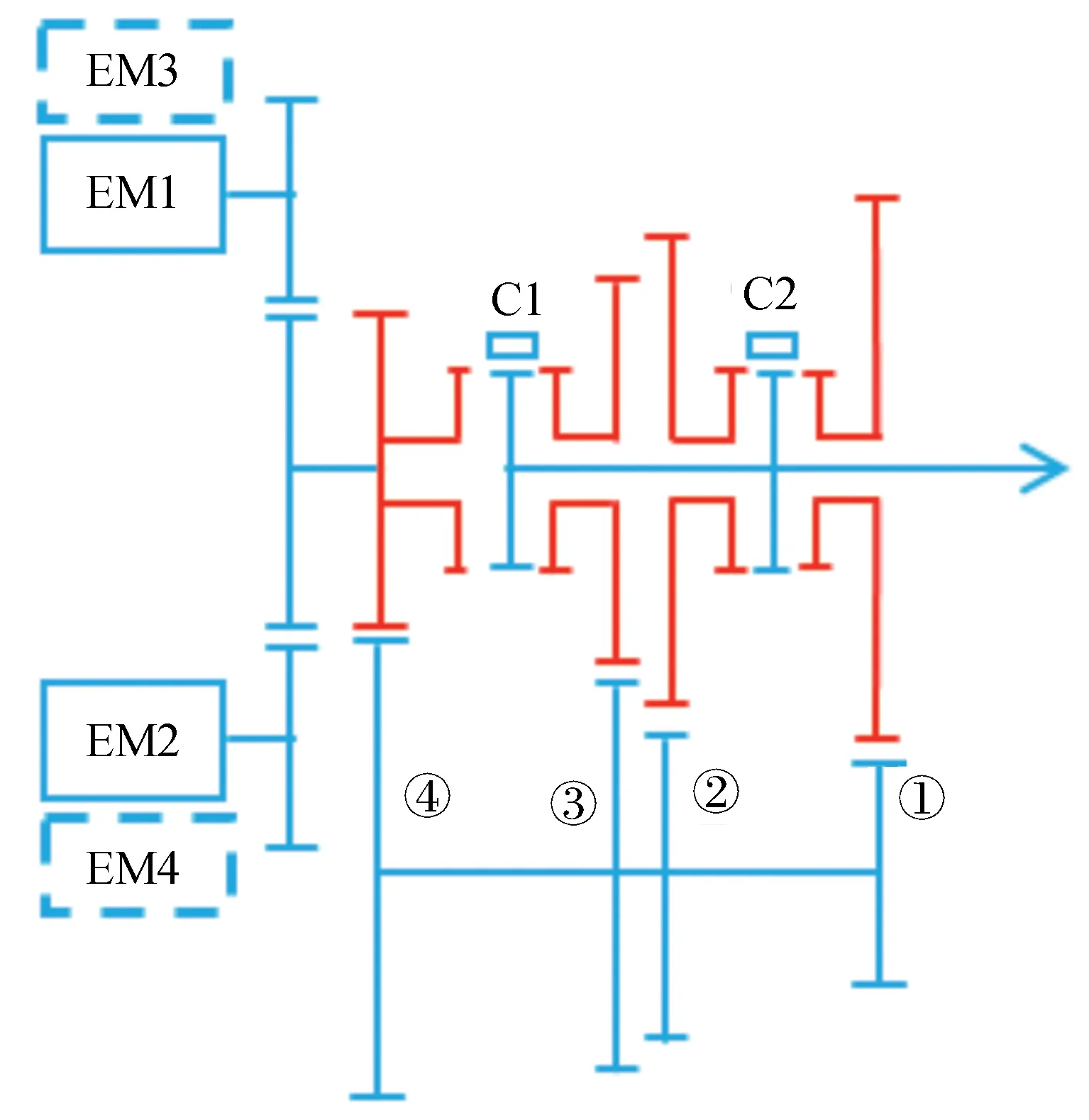

2.4 传动系统模型

单电机-6AMT 变速器系统和集中式中心驱动四电机-4AMT 变速器系统结构布置如图5 和图6 所示。图5 中EM 表示单电机,为大转矩低速电机;电机给输入轴传输动力,再经过一个6 个挡位的AMT变速器系统,从而驱动车轮。该系统类似传统发动机与AMT 变速器的组合,只是将发动机替换成了大电机EM。图6 中共有4 个电机,即EM1、EM2、EM3、EM4,为乘用车领域普及的高速小型化电机,4 个小电机分别通过4 个齿轮与同一个大齿轮外啮合,给输入轴传输动力,再经过一个4 个挡位的AMT 变速器系统,从而驱动车轮。该系统的特色在于采用广泛应用的高速小电机,降低了电机采购成本;同时灵活分配四电机转矩或电机的工作数量,结合少量挡位,就可实现多种工作模式的切换,从而减小变速器尺寸,节省整车总布置空间。

图5 单电机-6AMT变速器系统简图

图6 集中式中心驱动四电机-4AMT变速器系统简图

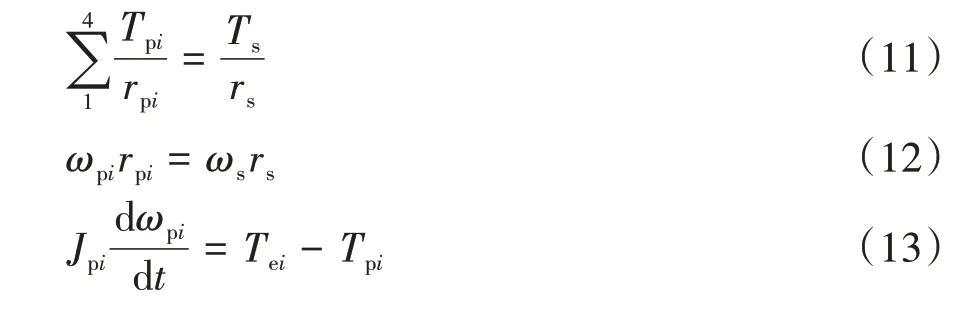

根据外啮合齿轮的传动规律,建立四电机外啮合齿轮的动力学方程:

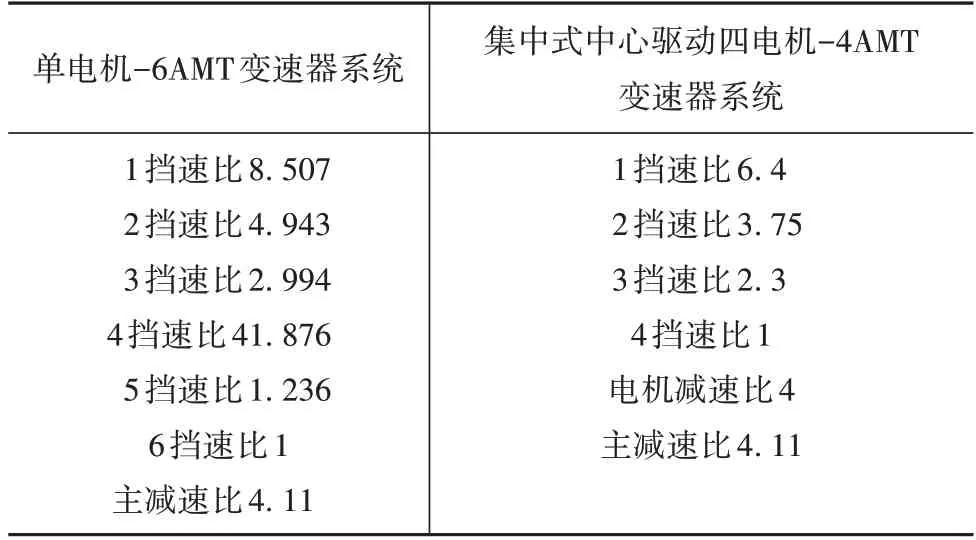

式中:Tpi为小齿轮转矩,N·m;Ts为大齿轮转矩,N·m;Tei为电机转矩;rs为大齿轮半径;rpi为小齿轮半径;ωpi为小齿轮角速度;ωs为大齿轮角速度;Jpi为小齿轮转动惯量;Js为大齿轮转动惯量。传动系统速比对比见表4。

表4 传动系统速比对比

2.5 换挡策略

单电机-6AMT 变速器系统的换挡策略与传统换挡策略基本一致,传统换挡策略的制定主要在已知整车参数的条件下,根据车辆动力学理论,考虑汽车动力性、经济性以及驾驶性等建立换挡模型。

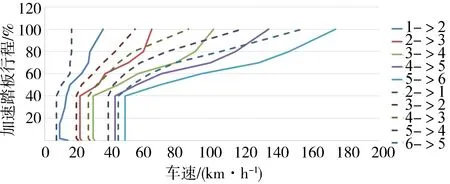

传统换挡策略不能同时兼顾整车的动力性与经济性,单电机-6AMT 变速器系统的换挡策略与传统换挡策略类似。在保证纯电动重型商用车动力性的基础上,尽可能降低能耗,为解决该问题须制定兼顾动力性与经济性的综合换挡策略。图7 为单电机-6AMT变速器系统换挡曲线[8-11]。

图7 传统综合换挡曲线

由此可知,在中低车速下,转矩需求变化较为频繁,最优挡位受转矩需求决定,传统的换挡策略易导致换挡频繁。

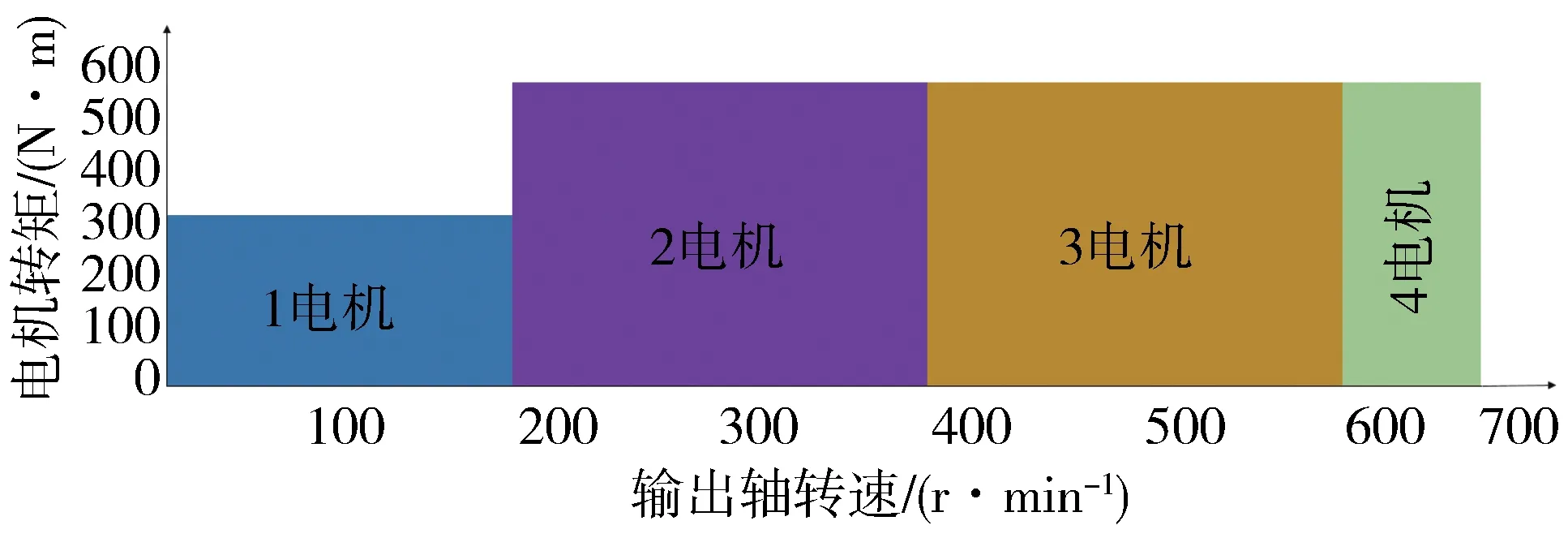

而集中式中心驱动四电机-4AMT 变速器系统,灵活选取电机工作数量,同时结合4AMT 挡位,实现工作模式的转换。考虑到整车目标转矩的需求,以及尽量少换挡的优势,工作电机数量转换如图8 所示,其中横轴为输出轴转速,纵轴为工作电机总转矩,工作电机数量各区域转速临界点为转换点。因此,工作电机数量转换可以在图中清楚看出。除单电机工作区域能力不能达到整车的最大转矩需求外,其余工作电机数量区域均可达到整车最大转矩需求。在单电机工作状态下,输出轴转速增加到切换双电机的临界转速时,系统就会切换到双电机工作状态。在切换过程中,两个电机转矩采用梯度控制,此消彼长,最终达到两个电机转矩一致。以此类推,双电机切换三电机,三电机切换四电机也是这样的控制方式。反之,在四电机工作状态下,输出轴转速下降到切换三电机临界转速时,系统就会切换到三电机工作状态,在切换过程中,3 个电机转矩同样采用梯度控制,此消彼长,最终达到3 个电机转矩一致。以此类推,三电机切换双电机,双电机切换单电机也是这样的控制方式。

图8 集中式中心驱动四电机-4AMT变速器系统工作电机数量

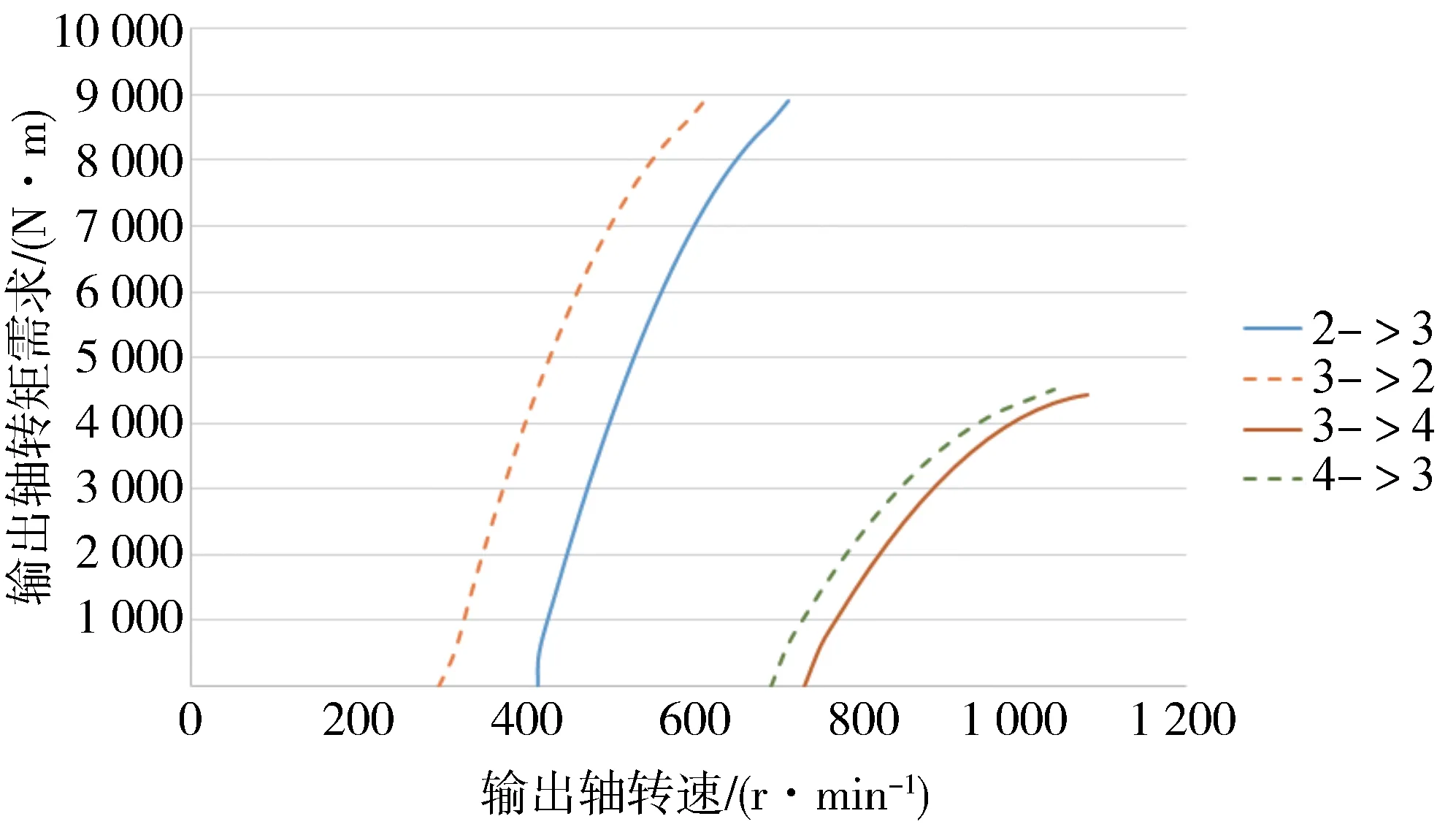

新型换挡曲线如图9 所示。其中横轴表示输出轴转速,纵轴表示输出轴转矩需求。由于2 挡已大大满足整车最大转矩需求,为减少换挡,暂不使用1挡。因此,目前只有2-3、3-2、3-4、4-3 这4 个换挡工况,从而大大减少挡位切换可能带来的冲击。

图9 集中式中心驱动四电机-4AMT变速器系统新型换挡曲线

把以上电机工作数量和换挡曲线结合起来,就可得到12 种不同的工作区间,相比于单电机-6AMT变速器系统翻了一倍,且区域之间更为线性。

3 动力性仿真结果

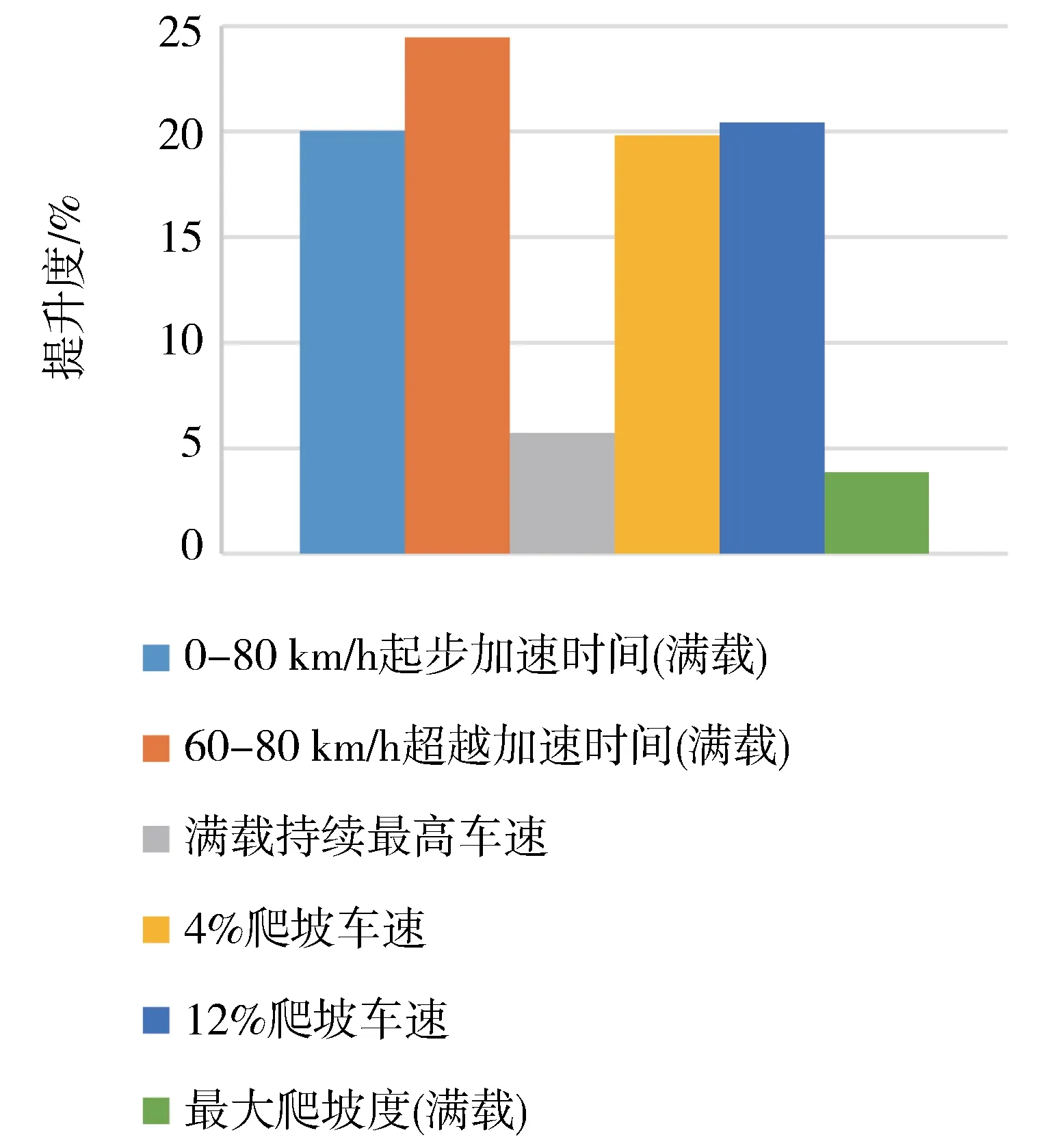

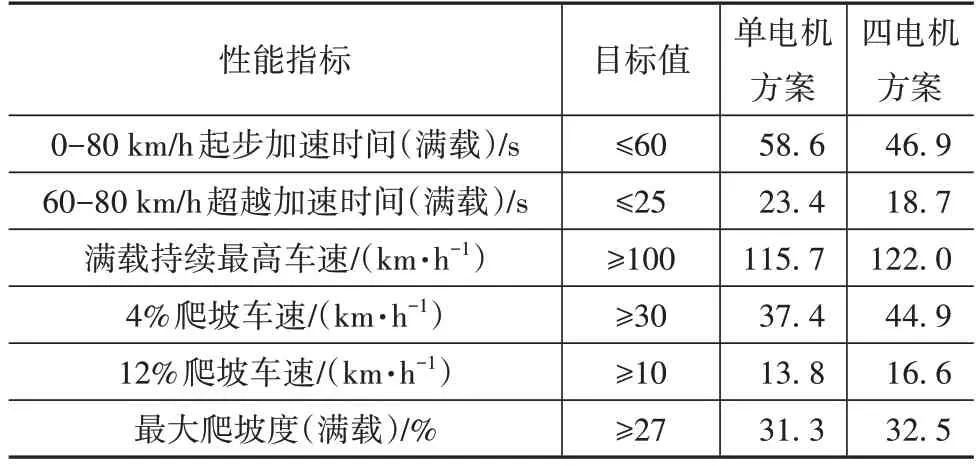

表5 为动力性仿真结果。从表5 可以看出,0-80 km/h 起步加速时间(满载)、60-80 km/h 超越加速时间(满载)、满载持续最高车速、4%爬坡车速、12%爬坡车速和最大爬坡度(满载)均有不同幅度的提升,提升度如图10 所示。其中除满载持续最高车速和最大爬坡度(满载)提升不足10%外,其余动力性指标均提升接近20%。由此可以看出,在动力性方面,集中式中心驱动四电机-4AMT 变速器系统优势明显。

图10 动力性仿真结果提升度

表5 动力性仿真结果

4 经济性仿真结果

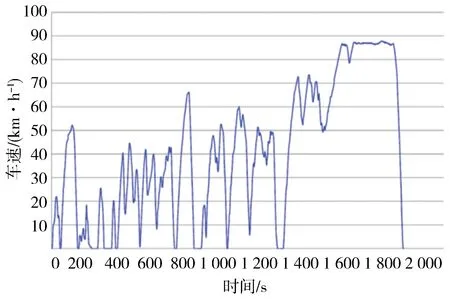

重型纯电动商用车经济性工况如图11 所示,按照C-WTVC 循环曲线中的公路和高速工况来进行仿真计算[12-13]。

图11 C-WTVC循环工况

对于单电机-6AMT 变速器系统,只能通过传统的变速器换挡点实现电机保持在高效区域,从而实现系统处于高效区工作。

但对于集中式中心驱动四电机-4AMT 变速器系统,不仅可通过变速器换挡来实现系统处于高效区工作,还可通过电机工作数量的灵活切换来保持系统处于高效区工作。两者相结合,实现工作模式的变换及系统高效区域的扩展。

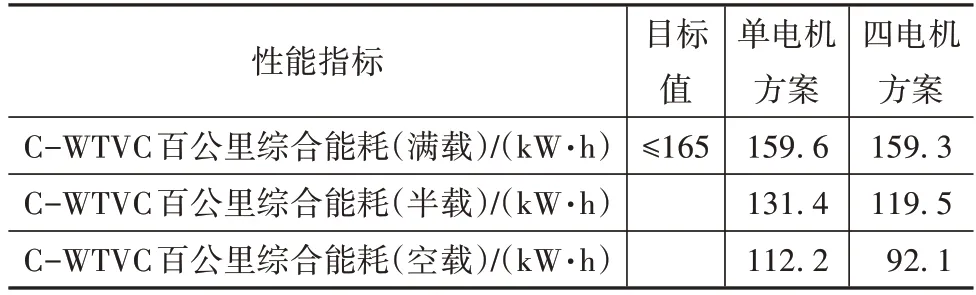

表6为经济性仿真结果。从表6可以看出,满载百公里能耗基本相当,半载和空载百公里能耗相较于满载降低效果明显,如图12 所示,提升度分别达到8.4%和17.2%。

表6 经济性仿真结果

图12 四电机-4AMT变速器系统提升度

从以上动力性及经济性仿真结果可以看出,除满载百公里能耗指标基本相当外,其余整车动力性及经济性指标均得到提升。

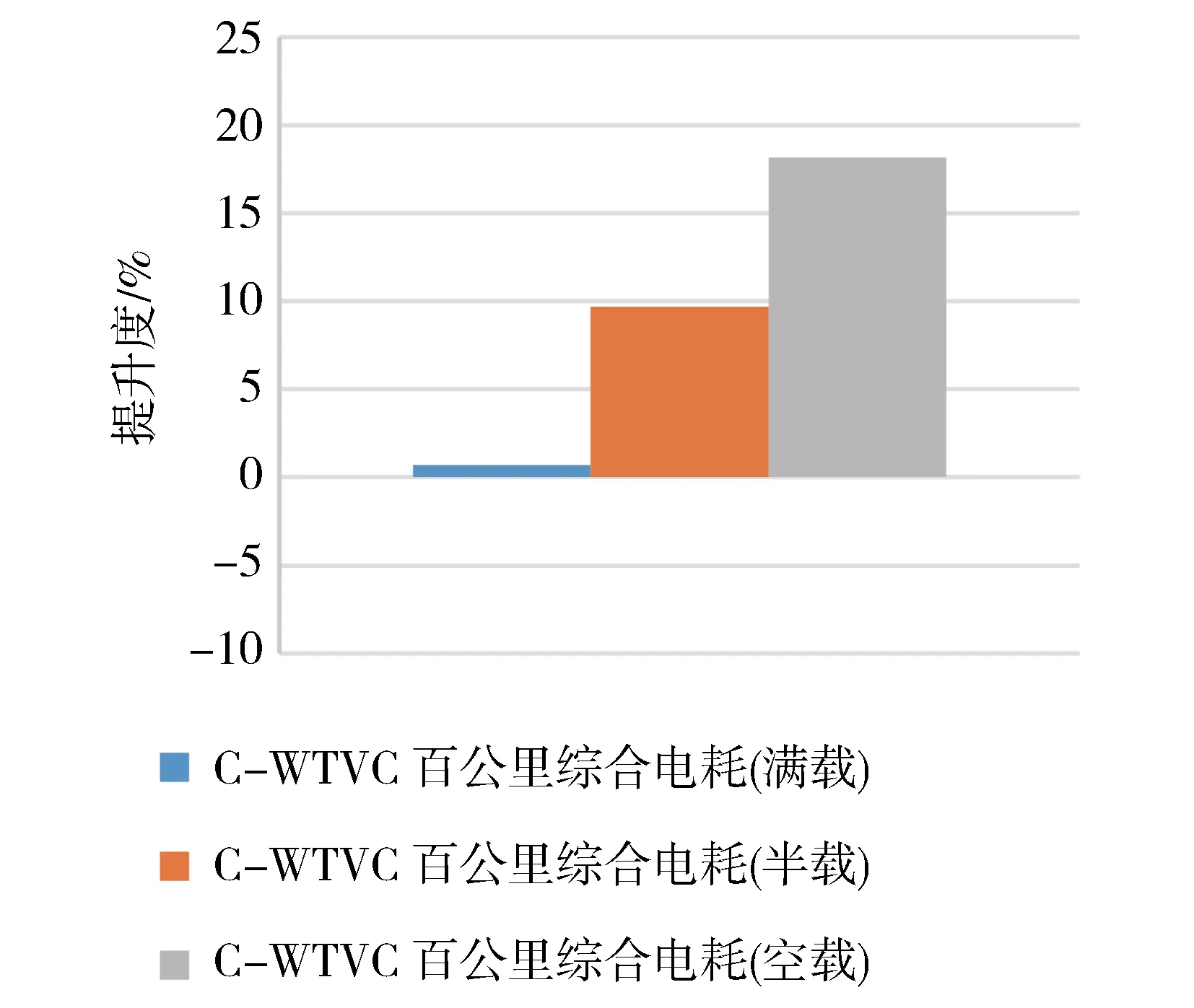

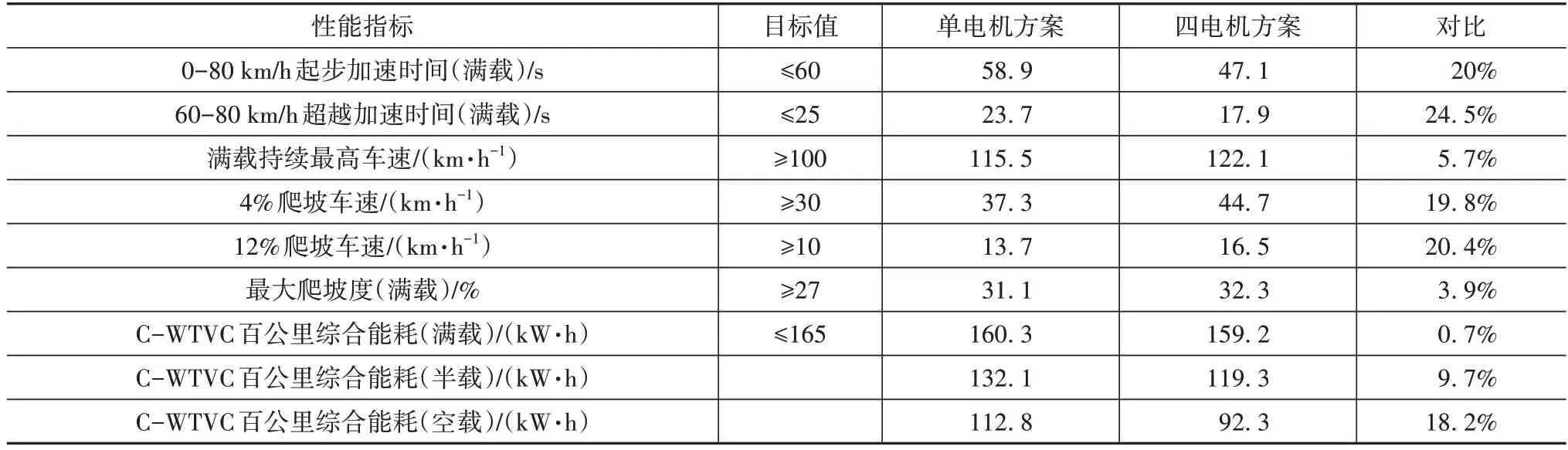

5 试验结果

在试车场对车辆进行配载,分别进行满载起步加速、超车加速及爬坡等试验。按照C-WTVC 工况,分别进行空载、半载和满载能耗试验,得到的试验结果如表7所示。

表7 动力性及经济性试验结果对比

动力性方面:0-80 km/h 起步加速时间(满载)、60-80 km/h 超越加速时间(满载)、满载持续最高车速、4%爬坡车速、12%爬坡车速和最大爬坡度(满载)均有不同程度的提升。其中除满载持续最高车速和最大爬坡度(满载)提升不足10%外,其余动力性指标均提升接近20%。由此可以看出,在动力性方面,集中式中心驱动四电机-4AMT 变速器系统优势明显。且试验与仿真结果保持高度一致,再次验证了集中式中心驱动四电机-4AMT 变速器系统相较于单电机-6AMT 变速器系统在动力性方面的优势明显。

满载百公里能耗基本相当,半载和空载百公里能耗降低效果明显,分别达到9.7%和18.2%。且试验与仿真结果保持高度一致,再次验证了集中式中心驱动四电机-4AMT变速器系统相较于单电机-6AMT变速器系统在经济性方面的优势明显。

6 结论

集中式中心驱动四电机-4AMT 变速器系统相比于单电机-6AMT 变速器系统,除满载百公里能耗指标基本相当,以及满载持续最高车速和最大爬坡度(满载)提升不足10%外,其余动力性指标均提升超过10%,有的甚至接近20%。

因此,集中式中心驱动四电机-4AMT 变速器系统应用于纯电动重型商用车,不仅可提升动力性及经济性,还可以减小动力总成大小和质量,节省整车布置空间。另外,采用乘用车领域广泛应用的小型高速化电机,可利用其规模化、成本低的优势,降低整车成本。