基于碳烟粒径分布预测的柴油燃烧机理构建与氧含量影响研究*

刘少华,董浩川,申立中

(昆明理工大学,云南省内燃机重点实验室,昆明 650500)

前言

柴油机的碳烟排放由碳氢燃料的不完全燃烧产生。碳烟排放占大气污染物的1/4 以上[1],碳烟污染不仅会对人体呼吸道造成损害[2],还能减少冰雪对阳光的反射率、加速两极冰川融化[3]。

为减少碳烟排放,国内外学者对其形成和特性开展了大量的试验与仿真研究[4-8]。柴油机作为碳烟排放的一个重要来源[1],预测其碳烟生成过程及粒径分布对于碳烟排放的控制具有重要意义。目前,学界广泛使用燃烧机理结合数值模型的方法,通过三维仿真来预测柴油机的碳烟生成。相比于单一的试验研究,该方法能更直观地展示碳烟排放的三维场分布特征,从而为降低碳烟生成提供理论研究基础。

Qiu 等用正癸烷/α-甲基萘作为柴油替代物,并构建燃烧机理和现象学碳烟模型,其仿真结果证明,机理能准确预测柴油机碳烟归一化分数[9]。Hou 等构建了柴油/正丁醇机理[10],Bi 等则构建了生物柴油机理[11],并将机理结合各自构建的碳烟数值模型进行仿真,两机理均能合理预测柴油机碳烟的质量分数。此外,陶丰等采用KIVA-3V 结合机理及多步现象学碳烟模型的方法,研究了柴油机的三维碳烟分布场,结果表明,碳烟质量分数模拟值与试验值吻合[12]。

以上用机理结合数值模型预测柴油机碳烟的研究中,皆为预测碳烟归一化分数和质量分数,而没有预测出碳烟排放的颗粒数量与粒径分布。早在《车用压燃式、气体燃料点燃式发动机与汽车排气污染物排放限值及测量方法(中国V阶段)》中,就对柴油车的颗粒物排放数量规定了限值[13]。目前,国内外学者对柴油机碳烟粒径分布的研究集中在预混火焰[6-8]、扩散火焰的碳烟粒径分布[14-15],而柴油机废气中的碳烟粒径分布研究较少,且缺少预测柴油机碳烟粒径分布的机理。Gleason 等和Chu 等通过改变进气氧的体积占比,发现氧浓度对碳烟前驱体的形成及碳烟质量有很大影响[16-17]。而学界缺少氧浓度对碳烟粒径分布影响的研究。基于上述研究背景,构建可靠的柴油替代物机理,将机理结合数值模型来预测氧浓度对碳烟的颗粒数量与粒径分布的影响,对于进一步认识碳烟的生成过程及特征,从而控制碳烟排放,具有重要的指导意义。

综上所述,本文中构建了能预测柴油机燃烧、气态污染物(HC、CO、NOx)生成、碳烟排放的颗粒数量和粒径分布的柴油替代物机理(简称HTS 机理),并通过改变发动机进气氧的体积分数(17%、21%和25%,分别表示发动机研究中常用的缺氧状态、正常空气状态及富氧状态体积分数[18-19]),用HTS 机理研究了氧浓度对碳烟粒径分布的影响。该研究可为进一步研究柴油机碳烟排放粒径分布特征、降低碳烟排放提供研究基础,并为满足更为严格的排放法规要求提供研究路径。

1 机理构建

柴油替代物机理的构建包含替代物组分选择、气相动力学机理与表面动力学机理构建,其步骤为:首先,根据柴油的理化性质选择柴油替代物的基本组分;其次,根据该组分,分别构建气相动力学机理与表面动力学机理,并将二者耦合,构建柴油替代物机理。

1.1 柴油替代物组分选择

柴油的真实组分主要由链烷烃、环烷烃以及芳香烃3 大类构成,包含上千种物质[20],十分复杂。在仿真计算中,需要选择一种或多种物质来构建与真实柴油理化性质相似的柴油替代物,用来表征复杂的柴油组分,以模拟柴油的燃烧。

在早期研究中,因正庚烷与柴油具有相似的十六烷值和碳氢比而被当作柴油的替代物[21]。随着近几年柴油替代物研究更深入地开展,正庚烷/甲苯作为柴油替代物的基本组分被大量学者采用,该组分与真实柴油的十六烷值、低热值、碳氢比等理化性质相似;试验结果和软件模拟均证明将正庚烷/甲苯作为柴油替代物的合理性较高[22-24]。

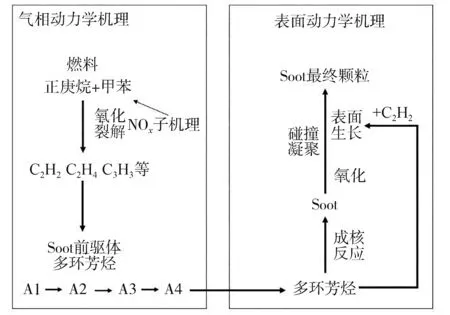

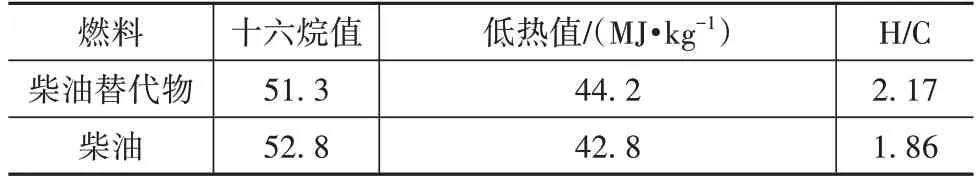

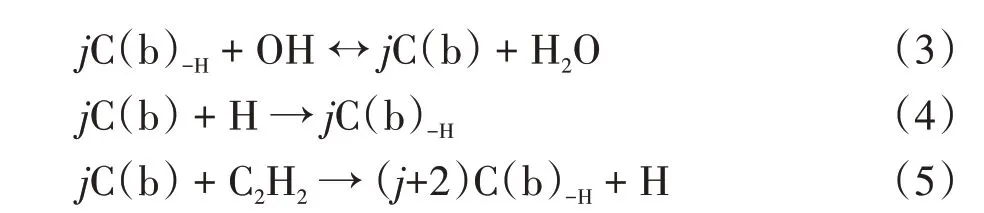

以Hartmann 等[25]构建的摩尔分数分别占90%的正庚烷和10%的甲苯作为柴油替代物,构建柴油燃烧生成碳烟颗粒的化学动力学机理,简称HTS(nheptane/toluene/soot)机理。HTS 机理由气相动力学机理和表面动力学机理两部分耦合而成。柴油替代物与真实柴油理化性质的对比见表1,HTS机理的架构图见图1。

图1 HTS机理架构图

表1 柴油替代物及真实柴油理化性质对比

1.2 气相动力学机理

气相动力学机理的反应物和生成物均为气态物质,此机理由柴油替代物(正庚烷/甲苯)在燃烧状态下发生的化学反应组成,包含燃料的氧化、裂解以及碳烟前驱体多环芳烃(PAH)的形成;柴油机气态污染物(CO、HC、NOx)的生成反应皆包含在气相动力学机理中。

气相动力学机理由正庚烷/甲苯/PAH 子机理、NOx子机理2个模块耦合而成。正庚烷/甲苯/PAH 子机理选自Wang等的TRF-PAH 机理[26],包含CO、HC的生成反应;其中,碳烟前驱体部分,即PAH 部分,由Slavinskaya 等[27]的PAH 详细机理简化得到,包含从第一个苯环A1 到A2、A3、A4 的生成途径。NOx子机理由加州大学的Grimech3.0 机理[28]简化得到,用于预测柴油机中NOx的生成。

1.3 表面动力学机理

表面动力学机理由碳烟生成的反应构成。表面动力学机理中,主要包括成核反应、表面生长与氧化,其机理概述如下。

(1)成核反应:碳烟表面动力学机理中,第1 步反应是气态的多环芳烃通过成核反应生成假想为球状的固体颗粒物,由多个C(b)构成;成核反应能实现气体分子向固态物质的转化。成核反应取自Vishwanathan等的碳烟机理[29]:

式中核态颗粒物的等级为16。

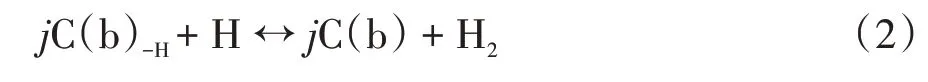

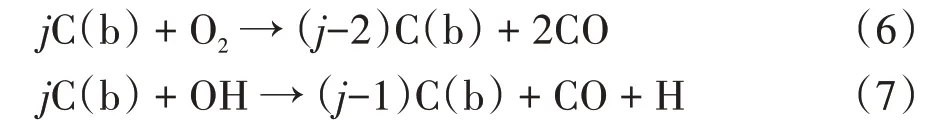

(2)表面生长:气态物质撞击颗粒物表面,碳烟颗粒吸收气态物质的氢原子和碳原子或脱去表面的氢原子,实现C(b)的生长。采用Appel 等[30]的表面生长机理:

式中:j为颗粒物等级,即颗粒物所含碳原子数;C(b)-H表示表面有氢原子的颗粒物。

(3)氧化:O2、OH 与颗粒物表面结合,使C(b)氧化,并生成气态物质。氧化机理采用NSC 模型[31]和Neoh等的模型[32]:

2 矩量法数值模型

选用Frenklach 等提出的矩量法数值模型,该方法用颗粒物尺寸分布的矩来追踪气溶胶系统的演变,能预测碳烟的粒径分布[33]。矩量法用矩预测颗粒物的形成只反映出气溶胶系统的平均特性,而忽视单个粒子的特性,因而能大幅提升计算速度。

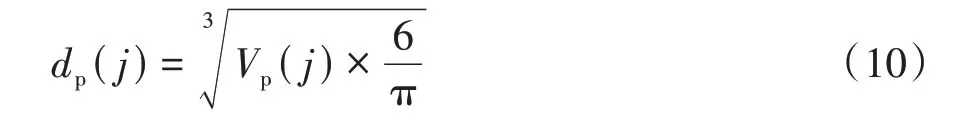

矩量法数值模型能模拟碳烟颗粒之间的碰撞与凝结,并求出碳烟粒径分布特性。根据式(1)中定义,单个碳烟颗粒由多个体相物质C(b)构成;已知m0为单个体相物质C(b)的质量,等级为j的单个碳烟颗粒由j个C(b)构成,其质量mp(j)可表示为

定义ρB为体相物质的密度,可求出等级为j的单个碳烟颗粒的体积为

由于矩量法中假设碳烟颗粒为球体,可进一步求得等级为j的单个碳烟颗粒的直径dp(j):

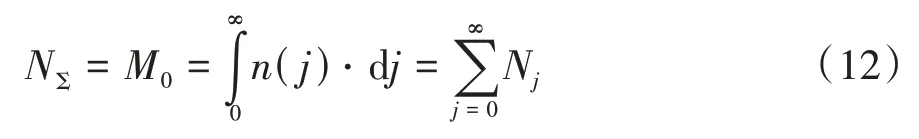

定义n(j)为碳烟粒径分布函数,碳烟粒径分布函数的第r阶矩Mr可表示为

式中:0≤j<∞;r=0,1,2,…。

碳烟颗粒物的总数NΣ等于第0阶矩:

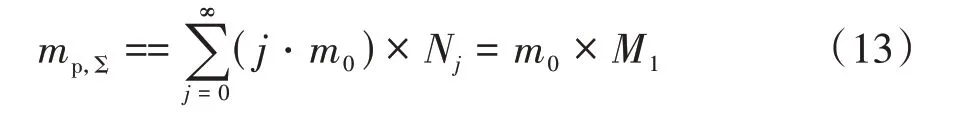

因为单个碳烟颗粒的质量与其等级成正比,所以碳烟总质量mp,Σ为

式中:m0是单个体相物质C(b)的质量;M1是第0阶矩。

3 化学反应器验证

3.1 机理滞燃期验证

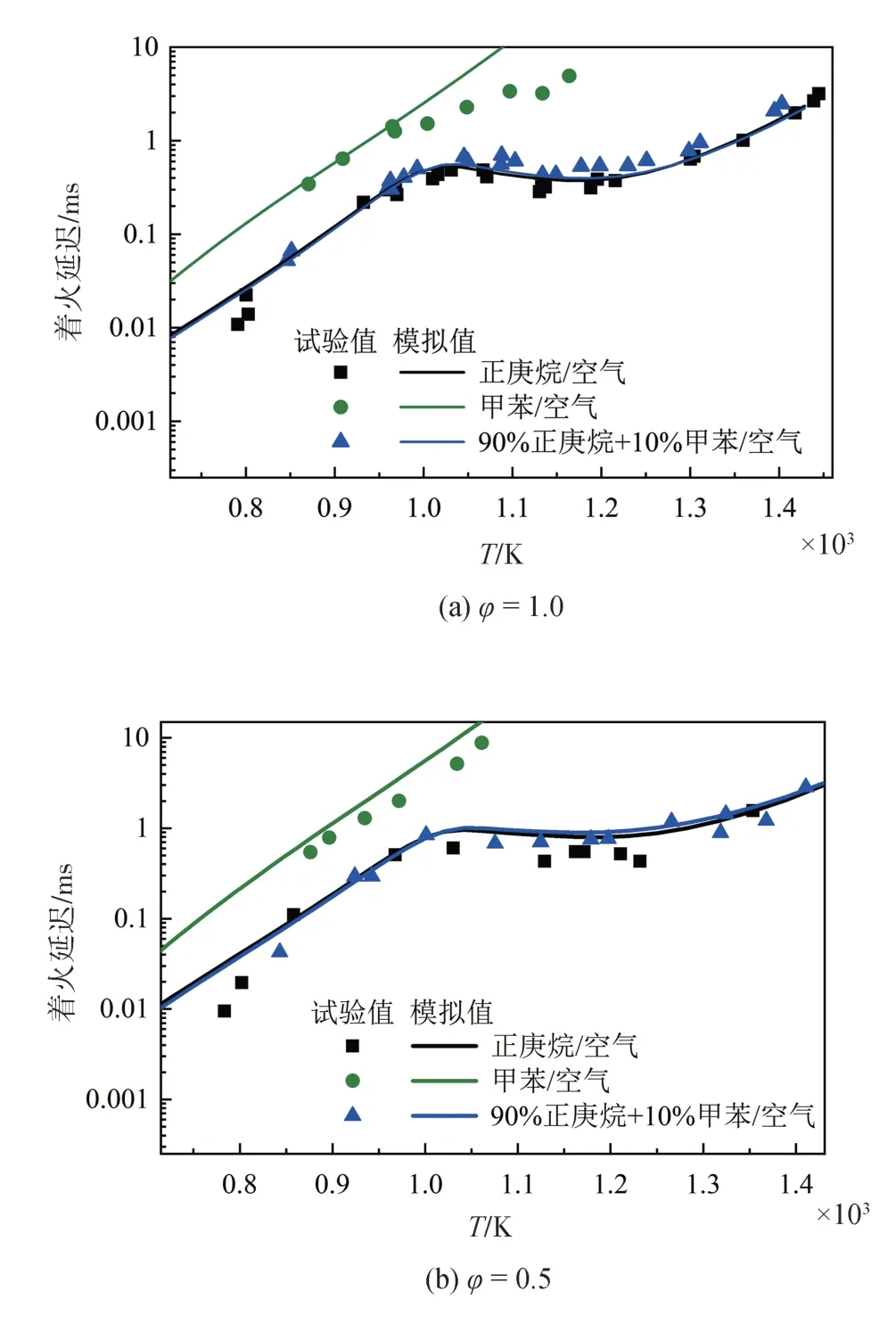

图2 是在压力为4 MPa、当量比分别为1.0 与0.5 时,不同燃料在空气中燃烧的着火延迟时间试验值与使用HTS机理所得模拟值对比。燃料分别设为正庚烷、甲苯、90%体积分数正庚烷/10%体积分数甲苯构成的混合燃料。着火延迟时间的试验值取自Hartmann等的激波管试验[25]。

由图2 中的数据对比可知,用HTS 机理模拟出的燃料燃烧的着火延迟时间与试验值有较高的一致性,最大误差不超过一个数量级,HTS机理能较好地预测着火延迟时间。

图2 着火延迟时间试验值与计算值对比

3.2 层流火焰速度的验证

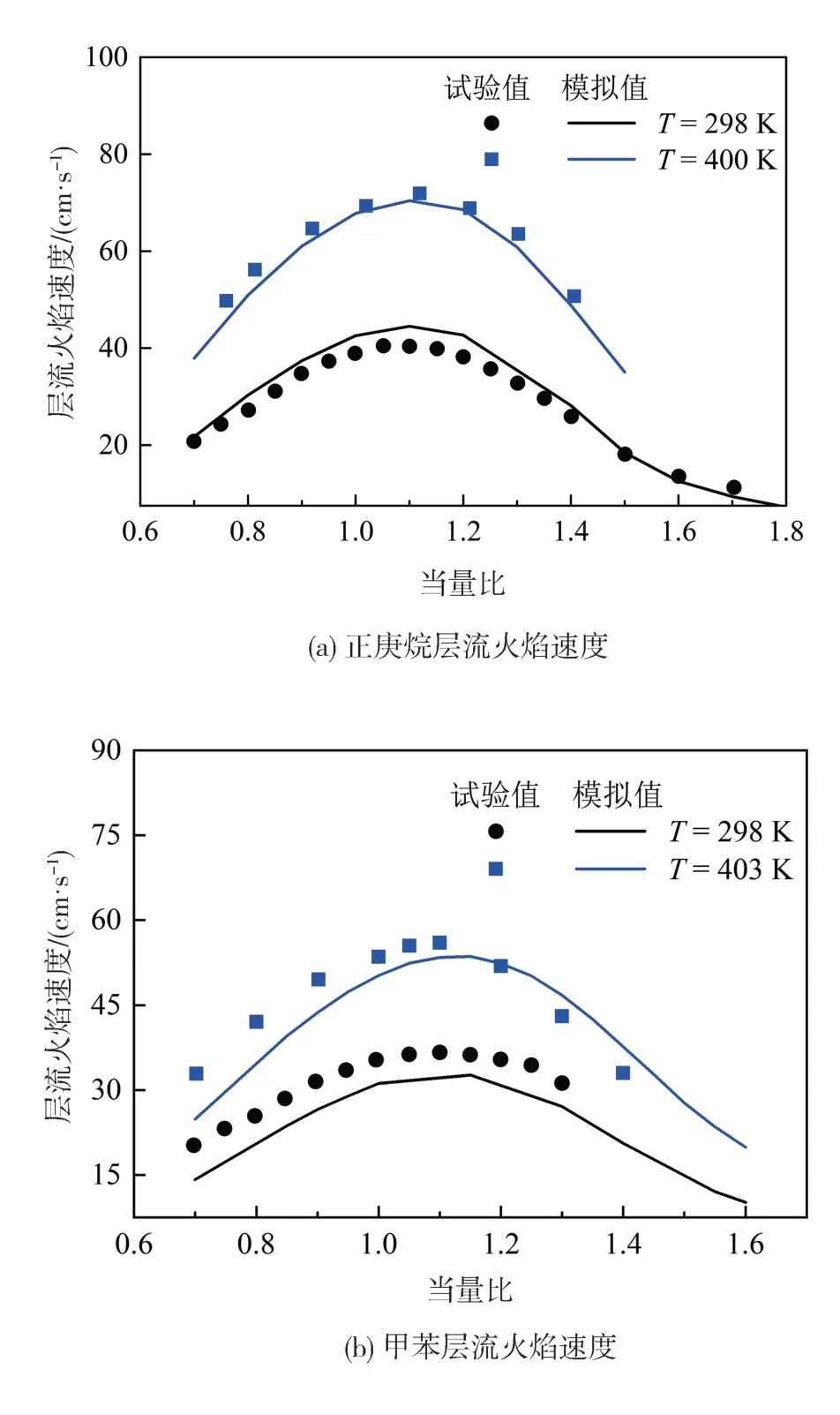

层流火焰速度是燃料预混燃烧的关键参数,它影响燃料是否能完全燃烧。因此,机理能否合理预测层流火焰速度至关重要。图3(a)是在压力为1 atm、初始温度分别为298与403 K时,正庚烷/空气预混燃烧的层流火焰速度试验值与HTS机理模拟值对比;试验值来源于Chong 等测得的层流火焰速度[34]。图3(b)是在压力为1 atm、初始温度分别为298与403 K时,甲苯/空气预混燃烧的层流火焰速度实验值与HTS 机理计算值对比;试验值来源于Ji 等和Davis 等测得的层流火焰速度[35-36]。由图3 可知,在较宽的当量比范围内,试验值与模拟值的误差不超过15%,使用HTS 机理能较好地预测正庚烷和甲苯燃烧的层流火焰速度。

图3 层流火焰速度试验值与模拟值对比

3.3 层流预混火焰关键组分的验证

在HTS机理中,碳烟生成的途径是燃料裂解先形成C2H2和C2H4等物质,C2H2和C2H4经过一系列反应生成第一个苯环A1,再由A1生成分子结构更复杂的多环芳烃A2、A3、A4,即碳烟前驱体。其中,C2H2、C2H4和第一个苯环A1对碳烟的形成尤为重要。由上述理论可知,验证C2H2、C2H4、多环芳烃等关键组分在层流预混火焰中的分布规律能有效评价机理的适用性。

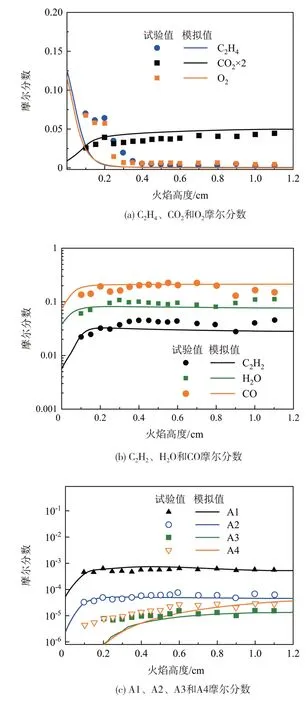

Castaldi 等[37]制得体积分数分别为21.3%C2H4/20.9%O2/57.8%Ar 的预混合气,并用铜质多孔燃烧器得到稳定的C2H4层流预混火焰(火焰高度为1.2 cm)。试验测得在不同火焰高度处,火焰中关键组分(C2H4、C2H2、CO2、CO、H2O、O2、A1、A2、A3和A4)的摩尔分数。图4 是用HTS 机理预测C2H4火焰关键组分的模拟值与Castaldi等[37]的试验值对比。

由图4 可知,火焰中关键组分的模拟值与试验值随火焰高度的变化均保持较高的一致性;在0~0.6 cm 火焰高度(未燃区和反应区)下,C2H4、O2、A3和A4 的模拟值与试验值误差较大;Castaldi 等指出,试验中关键组分测量值的误差在一倍范围内[37],而图中模拟值与测量值的最大误差均在一倍范围内;0.6~1.2 cm 火焰高度(燃尽区)下,反应产物趋于稳定,此时关键组分模拟值与试验值的误差不超过10%。可见,HTS 机理能合理预测C2H4预混火焰中关键组分的分布。

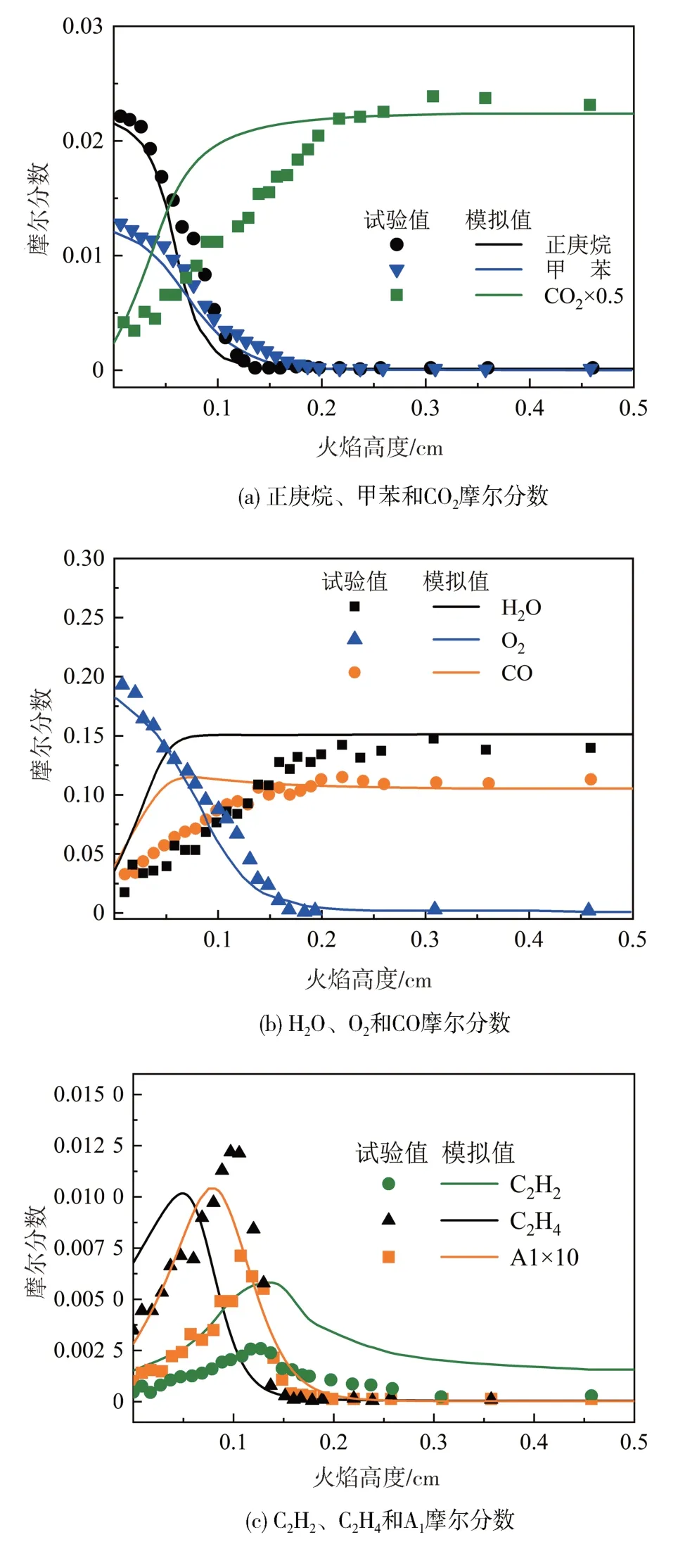

Knyazkov 等制得体积分数分别为2.29%正庚烷/1.36%甲苯/21.36%O2/75%Ar 的预混合气,并用Botha-Spalding 燃烧器得到稳定的正庚烷/甲苯层流预混火焰(火焰高度为0.5 cm)[38]。试验测得在不同火焰高度处,火焰中关键组分(正庚烷、甲苯、CO2、CO、H2O、O2、C2H2、C2H4和A1)的摩尔分数。图5 是用HTS 预测正庚烷/甲苯预混火焰中关键组分的模拟值与Knyazkov等[38]的试验值对比。

由图5 可知,火焰中关键组分模拟值与试验值随火焰高度的变化一致性较好。在0~0.2 cm 火焰高度(未燃区和反应区)下,CO2、H2O、CO、C2H4和A1的模拟值与试验值误差较大,但两者依然保持较一致的变化规律;Knyazkov等指出,试验值的测量误差在一倍范围内[38],而上述组分在0~0.2 cm 火焰高度下的误差均在一倍范围内。在0.3~0.4 cm 火焰高度(燃尽区)下,CO2、H2O、CO、C2H4和A1 的模拟值与试验值误差较小,不超过10%。在0.3~0.4 cm 火焰高度(燃尽区)下,C2H2的试验值趋近于0,其模拟值要明显高于试验值。对比图4(b)和图5(c)可以看出,C2H2在C2H4火焰中试验值与模拟值偏差较小,而在正庚烷/甲苯火焰中试验值与模拟值偏差较大,这是因为机理中使用的PAH 部分是根据Slavinskaya等[27]的PAH 详细机理得到,该PAH 详细机理描述了C2H4/C2H2火焰中PAH 的生成;因此,C2H2摩尔分数模拟值在C2H4火焰中的准确度更高。综合来看,HTS 机理足以预测出正庚烷/甲苯预混火焰中第一个苯环A1和主要关键组分的形成,能基本反映出正庚烷/甲苯预混火焰的结构。

图4 C2H4预混火焰关键组分试验值与模拟值对比

图5 正庚烷/甲苯预混火焰关键组分试验值与模拟值对比

对比分析C2H4和正庚烷/甲苯预混火焰中关键组分的模拟值与试验值,HTS 机理能合理预测soot形成关键组分在火焰中的变化规律。

3.4 正庚烷/甲苯层流预混火焰碳烟粒径分布的验证

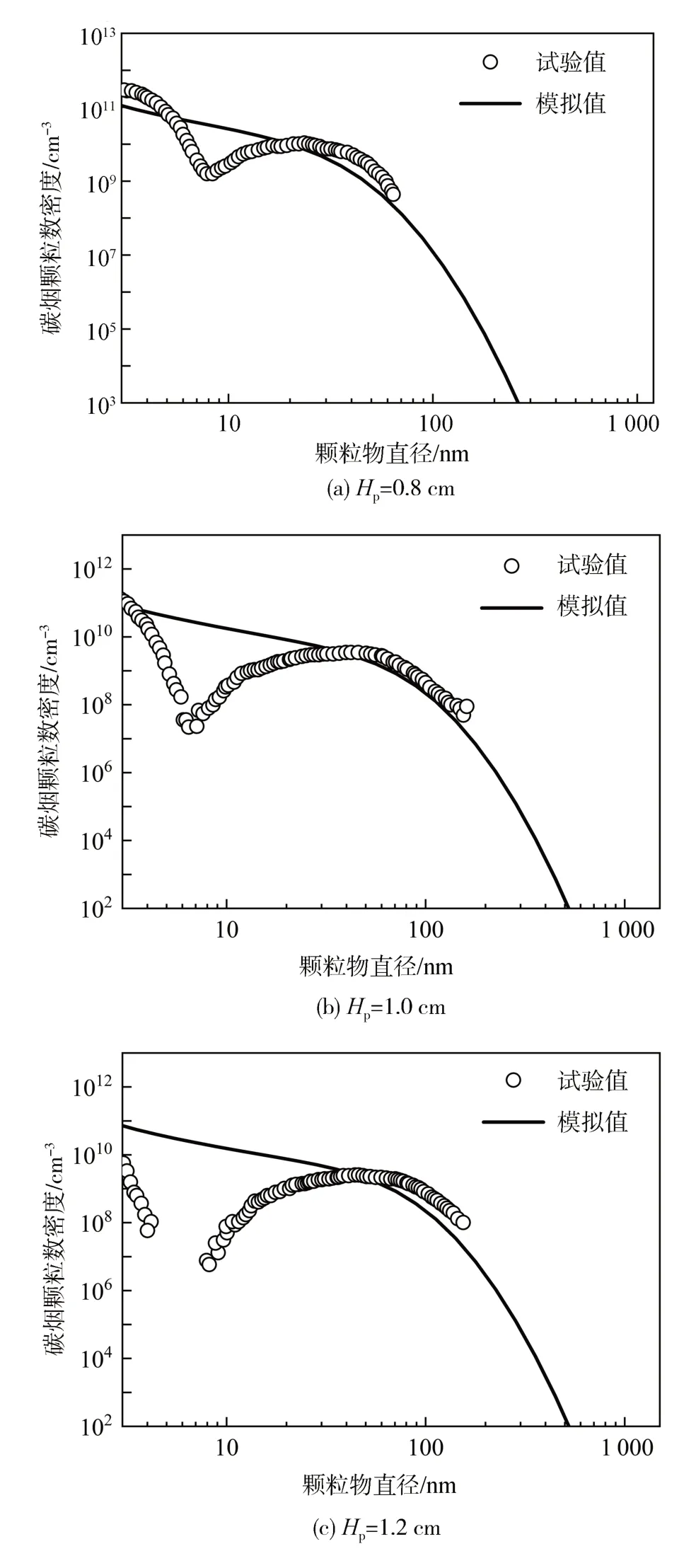

Tang 等[39]制取了由正庚烷/甲苯/氧气/氩气(体积分数分别为4.01%/1.11%/29.88%/65%)构成的均质预混合气体,得到了稳定的滞止火焰,并将采样设备布置在火焰滞止面上;他们通过改变火焰滞止面的高度,用采样设备采集了几个不同滞止火焰面高度对应的碳烟粒径分布数据。图6 为不同火焰停滞面高度(Hp)处按颗粒物粒径分布的数量浓度模拟值与Tang等[39]的试验值对比。

图6 不同滞止火焰高度下碳烟粒径分布的试验值与模拟值对比

由图6 中数据可知:碳烟数密度试验值分布曲线呈双峰形态,在10 nm 碳烟粒径处有低谷,这是碳烟形成中,成核、碰撞与凝聚演变成更大粒径的颗粒相互作用的结果[41];碳烟粒径分布的模拟值曲线与试验值曲线相比,模拟值曲线未能预测出10 nm 碳烟粒径处数密度的低谷,在该处呈单调下降趋势。矩量法数值模型中,为节省计算时间,碳烟颗粒间碰撞与凝聚的作用被弱化,双峰形态无法被较好模拟出。图6 的计算条件为稳定的层流预混火焰,气体火焰的流速使碳烟颗粒不能长时间停留在一个相对固定的区域内,此时模型中碳烟的成核作用较强,模拟所得小粒径颗粒的数密度要高于大粒径颗粒的数密度,造成模拟值在10 nm 处下降。但机理结合矩量法仍可预测不同火焰停滞面高度下,大粒径碳烟的数密度及其随粒径增大而下降的趋势。图6 中,大粒径碳烟数密度试验值与模拟值的误差均在一个数量级范围内。

4 CFD验证

4.1 CFD模型的建立

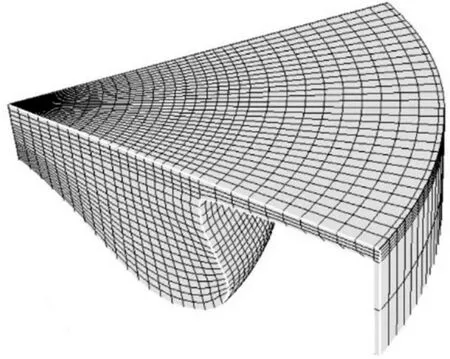

Zhang 等以GM 1.9 L 单缸高压共轨柴油机为研究对象,在表3 所示的稳定试验工况下,用燃烧分析仪、废气分析仪、扫描电迁移率粒径谱仪(SMPS)测得了其缸压与放热率、气态污染物与碳烟粒径分布的排放数据[41]。表2为GM 1.9 L单缸柴油机的参数。

表2 GM 1.9 L单缸柴油机参数

表3 试验工况

为验证HTS机理预测发动机燃烧过程生成碳烟颗粒物的可靠性,将HTS 机理导入CFD 软件,结合矩量法数值模型,并建立发动机燃烧模型,最后将发动机燃烧过程生成的碳烟模拟数据与试验数据对比。根据Zhang 等的试验数据,以GM 1.9 L 柴油机的6 孔喷油器在ANSYS Forte 中建立1/6 燃烧室网格模型,导入HTS 机理,并使用表3 中的试验工况模拟该发动机的燃烧过程以进行CFD 验证。图7 是在上止点时,GM 1.9 L 单缸发动机的1/6 燃烧室网格模型,网格数为13 380 个。CFD 验证的主要物理模型选取见表4。

图7 燃烧室上止点网格模型

表4 CFD验证主要物理模型选取

4.2 CFD模型的验证

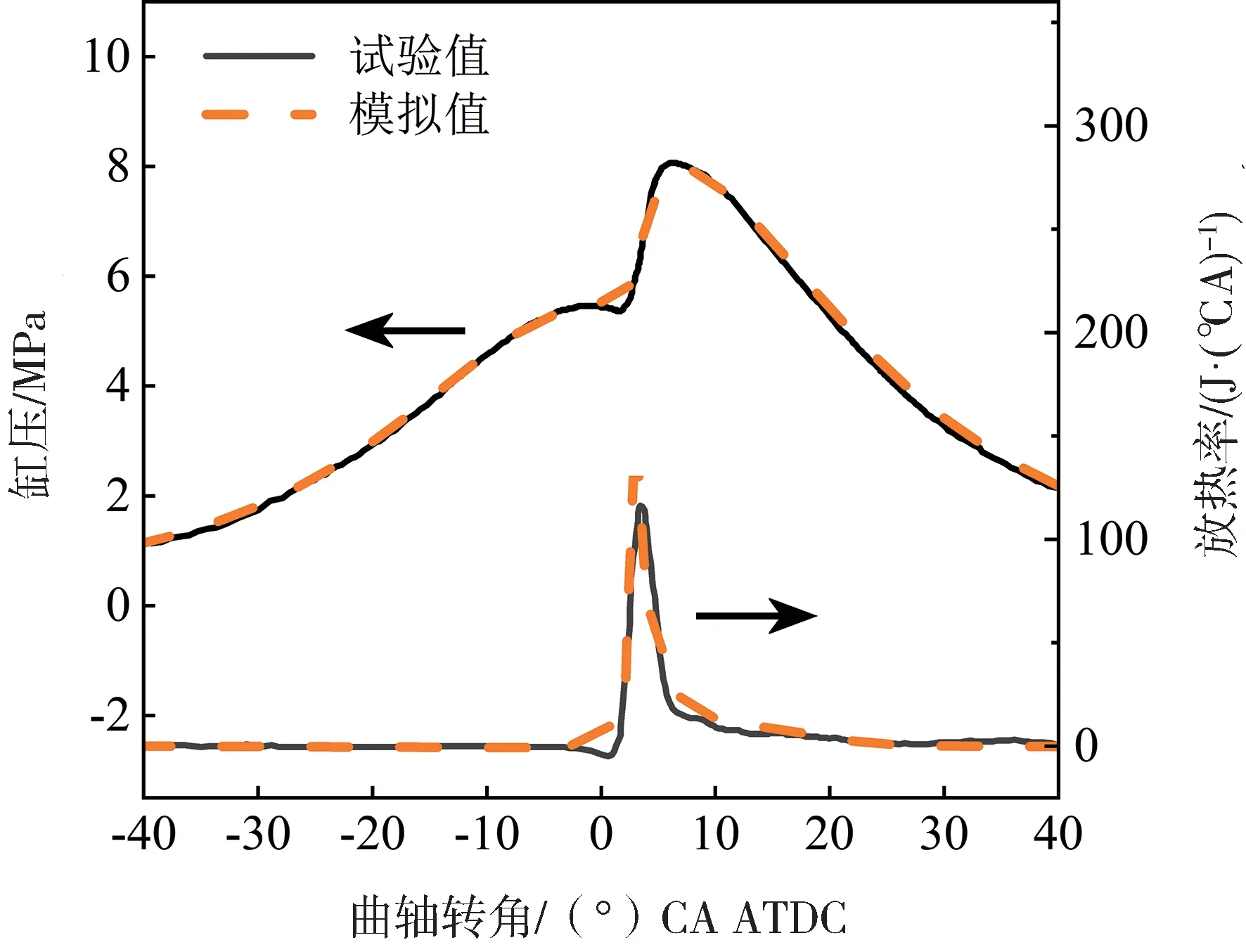

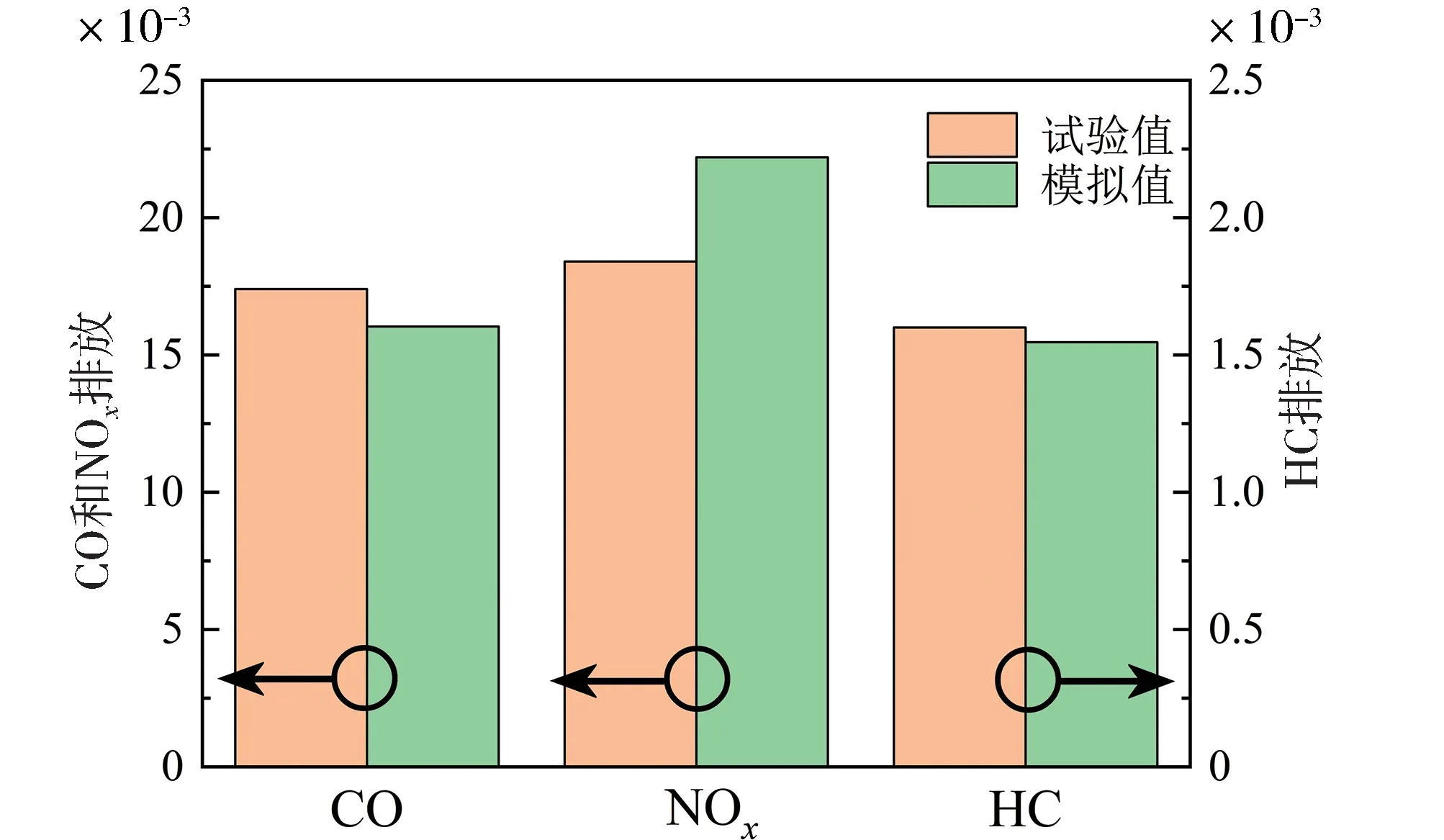

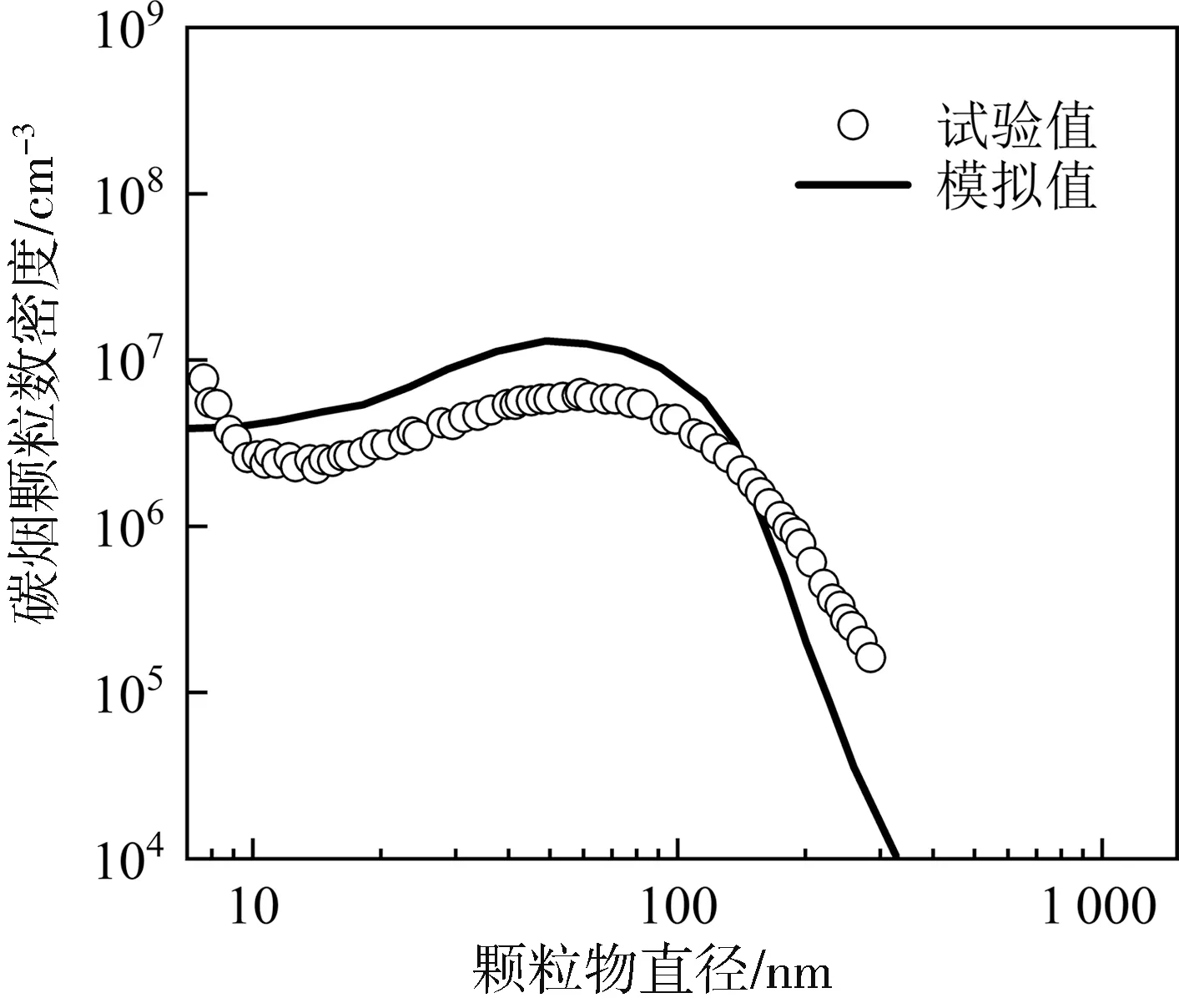

图8~图10 分别为表3 工况下,柴油机缸压与放热率、主要气态排放污染物以及碳烟排放粒径分布的试验值与模拟值对比。图8 中,柴油机缸压与放热率的试验值与模拟值走势一致。图9 中,CO 与HC 排放的误差值均在8%以内,而NOx排放的误差值为20.9%,各主要气态排放污染物的试验值与模拟值均在一个数量级内。图10 中,碳烟排放数密度试验值曲线呈双峰形态;与图6 类似,数密度试验值曲线在10 nm 碳烟粒径处有低谷,而模拟值曲线在该处未能体现低谷,呈上升趋势,与图6 中10 nm 碳烟粒径处的下降趋势不同。这是由于CFD 模型的计算条件为相对复杂的柴油机缸内燃烧,扩散然烧占相当一部分比例,且局部燃烧温度相对更高,一些碳烟颗粒能在相对较长时间内停留在缸内固定区域,使得模型中碳烟的碰撞与凝聚作用更强,更多的小粒径颗粒凝结成了大颗粒,模拟所得小粒径颗粒的数密度要低于大粒径颗粒的数密度,造成模拟值在10 nm处上升,呈现出与图6层流预混火焰稳定燃烧状态下不同的模拟值趋势。图10 中试验值与模拟值的误差不超过一个数量级。模型虽未能预测出柴油机碳烟排放粒径分布的双峰形态,但能体现颗粒物数密度随历经增大先缓慢增加后降低的趋势。

图8 缸压和放热率试验值与模拟值对比

图9 主要气态排放污染物试验值与模拟值对比

图10 碳烟粒径分布试验值与模拟值对比

5 氧浓度对碳烟粒径分布的影响

氧浓度影响碳烟的生成和氧化[16-17]。目前,通过改变柴油机进气氧的体积分数,研究氧浓度对碳烟粒径分布的影响较少。在第4 节中CFD 验证模型的基础上,改变进气氧浓度,对柴油机的燃烧过程进行模拟计算。设定3 组进气氧浓度,依次为17%、21%和25%,分别表示发动机研究中常用的缺氧状态、正常空气状态及富氧状态体积分数[18-19]。

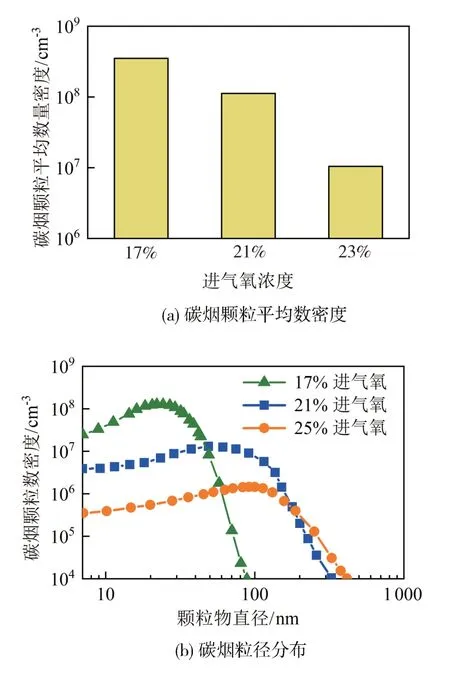

图11 所示是进气氧浓度对碳烟颗粒平均数密度、碳烟粒径分布的影响。从图可知:随着进气氧浓度的增加,碳烟颗粒平均数密度降低,碳烟颗粒数密度峰值降低、峰值对应的颗粒物直径增大;且小粒径(0~ 50 nm)碳烟的数密度随之降低,碳烟颗粒数密度为1×104个/cm3时所对应的颗粒物直径随之增大。进气氧浓度的增加,导致缸内氧化作用增强,颗粒平均数密度和数密度峰值随之降低。

图11 进气氧浓度对碳烟颗粒平均数密度、碳烟粒径分布的影响

图12(a)、12(b)、12(c)分别是进气氧浓度对缸内当量比、温度和碳烟粒径分布的影响。由图12(a)和12(b)可知:在上止点附近(7和14 °CA ATDC),缸内燃料燃烧剧烈,油气混合不均导致缸内当量比、温度分布不均;随着氧浓度的增加,当量比较高区域减小、缸内温度较高区域增大,这是由于氧浓度的增加,油气混合、燃烧程度也得到改善,燃料的氧化反应更为剧烈。随着曲轴转角的增大,在3 种进气氧浓度氛围下,缸内当量比分布不均区域减少,温度逐渐降低;其中,在60 °CA ATDC 时,缸内当量比分布显示燃料已耗尽。

图12 进气氧浓度对缸内当量比、温度和碳烟粒径分布的影响

由图12(c)可知,缸内碳烟主要生成于上止点附近,且碳烟的生成区域与缸内当量比较高区域基本一致、温度较高区域重叠。曲轴转角为7 °CA ATDC时,在3 种进气氧浓度氛围下,缸内主要分布小粒径(直径0~50 nm)碳烟;曲轴转角从7 增至14 °CA ATDC,在3 种进气氧浓度氛围下,缸内大粒径碳烟(直径80~120 nm)的分布区域增大;且缸内大粒径碳烟的分布区域随进气氧浓度的增加而增大;曲轴转角从14 增至60 °CA ATDC、从60 增至90 °CA ATDC,缸内碳烟分布区域随缸内气体流动发生变化。

结合图12(a)和图12(b)分析,高温、缺少氧化物是碳烟生成的必要条件,从图中可知大碳烟生成受温度的影响更大。随着曲轴转角的增加,小粒径碳烟颗粒通过碰撞、凝结形成大粒径碳烟颗粒。随着进气氧浓度的增加,缸内燃烧温度增加,并导致碳烟颗粒具备的势能更大,产生更高的碰撞频率,表面生长的作用增强,缸内生成粒径更大的颗粒。这也解释了图11 和图12 中,随着进气氧浓度的增加,小粒径碳烟数密度降低、碳烟数密度峰值对应的颗粒物直径增大、数密度为1×104个/cm3所对应颗粒物直径增大的现象。

6 结论

(1)将90%摩尔分数的正庚烷和10%摩尔分数的甲苯作为柴油替代物,分别构建其气相动力学机理和表面动力学机理,将二者耦合,构建HTS机理。

(2)在滞燃期、层流火焰速度、层流预混火焰关键组分、预混火焰碳烟粒径分布、柴油机缸压与放热率以及柴油机排放物生成方面进行HTS 机理验证,结果表明计算结果与试验值基本一致。

(3)碳烟生成于缸内高温、当量比较大区域,直径较小的碳烟颗粒通过碰撞与凝聚,能生成直径更大的碳烟颗粒。

(4)随着进气氧浓度的增加,碳烟颗粒平均数密度降低、数密度峰值减小、数密度峰值对应的颗粒物直径增大;且小粒径(直径0~ 50 nm)碳烟的数密度随之降低。