铝合金模板抗弯性能试验研究

彭家伟,曾宇燎,宁桥

[摘要]对钻前工程方井的施工过程中使用的铝合金墙柱模板进行纯弯试验研究,得到在不同荷载下的挠度值和极限抗弯承载力,为方井施工与管理提供依据。试验表明,模板的破坏方式均是在跨中端板的销孔处破坏。建筑铝模板的承载力大于60 kN/mm2,铝模板屈服挠度约为17.2 mm,极限变形值约27.22 mm。

[关键词]铝合金; 墙柱模板; 变形; 承载力

[中国分类号]TU755.2+1 [文献标志码]A

0引言

随着钻前工程施工工期越来越紧张,方井的施工工期的快慢已成为能否按期完成施工任务的关键因素,目前采用的木模板支撑体系施工工期较长,急需一种更加快捷的模板施工技术缩短工期。目前钻前工程方井施工采用的木模板支撑体系,强度低、板面拼缝多,拆模后表观质量粗糙,需抹灰处理,所以需要一种新模板体系解决上述质量问题。

轻质高强定型铝合金模板体系重量轻、质量高、稳定性好、平均使用成本低、便于拆装、承载力高,且拆模后混凝土表面质量平整光滑,可达到免抹灰的效果,完美解决了目前钻前工程方井施工的质量不受控和工期紧的问题[1-2]。通过标准化设计可循环性使用,并可运用于方井施工。

任慧军等[3]人对地下综合管廊的铝合金模板施工技术进行了研究,实际项目中采用明挖现浇施工法铝合金模板施工,分析得出使用铝合金模板能够保证混凝土的施工质量,施工成本低于木模板。欧阳波等[4]对铝合金模板在高层建筑中的应用进行了探究。根据实际项目中采用的铝合金模板的施工情况,总结出铝合金模板的工艺特点,详述模板的设计与施工过程中的操作难点。工程应用实践表明在高层建筑中采用铝合金模板可以达到良好的施工效果,提升经济效益与工期效益。邢振华等 [5]依托实际项目,对铝合金模板在施工过程中容易出现的问题进行了探究,整理出合理的处理措施,为铝合金模板在实际工程应用中容易出现的问题提供了解决方案,为工程施工提供了经验。

本文对钻前工程方井所使用的墙柱铝合金模板进行研究,选用2 400 mm×600 mm和1 400 mm×600 mm 2种面板尺寸的铝模板,进行抗弯承载力分析,给出铝合金模板的极限荷载,通过试验现象分析铝合金模板的破坏形式,验证铝合金模板在工程应用中的安全性。得出铝合金模板在标准荷载下的挠度变形值,验证设计的合理性。

1试件概况

1.1试件设计

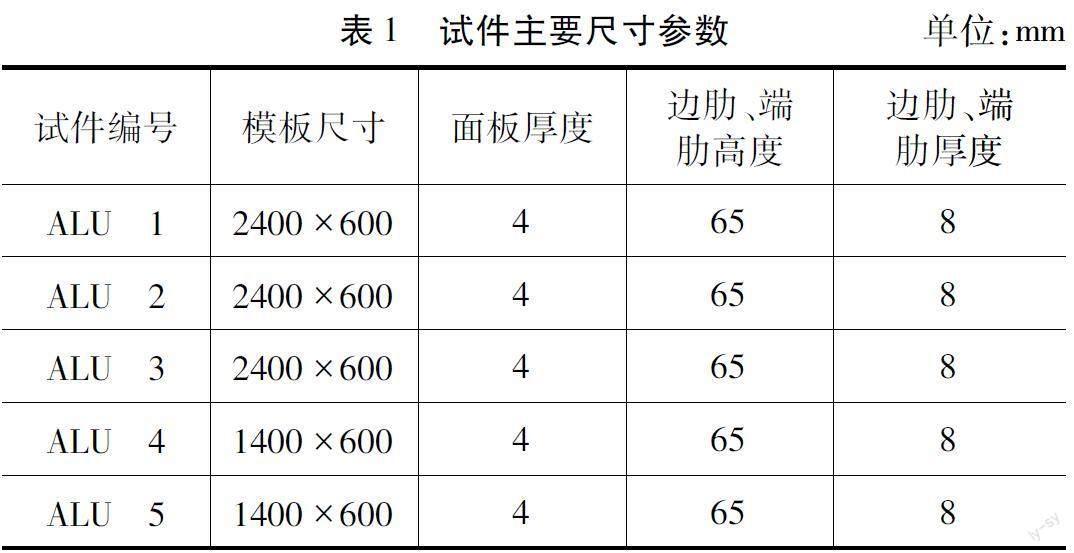

试验选用四川蜀渝石油建筑安装公司在工程中实际使用的两种面板尺寸的铝合金模板,共5个,分别为2 400 mm×600 mm和1 400 mm×600 mm。铝合金模板的面板厚度为4 mm,端板厚度和高度为6 mm和65 mm,横肋间距为140 mm,縱肋间距为120 mm。铝模板端板、横肋与纵肋之间采用焊接方式连接。四边端板预留螺栓孔,以便在实际工程中根据施工设计灵活组装,螺栓孔间距50 mm。表1给出了铝合金模板的主要尺寸参数,图1为铝合金模板的具体构造。铝合金材料参数由出厂拉伸试验报告书给出,弹性模量为70 000 N/mm2,质量密度为2 700 kg/m3。

1.2加载方案

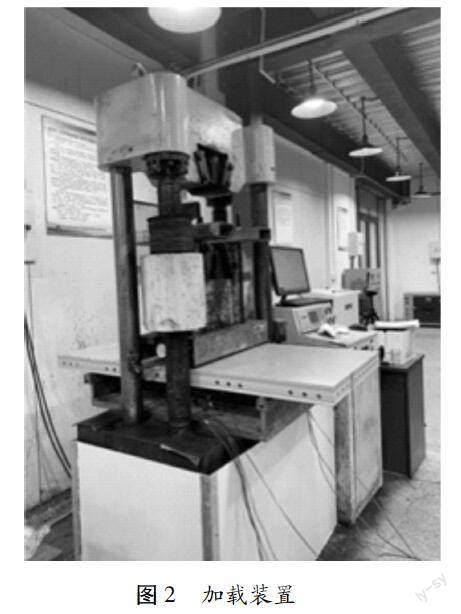

本试验采用两点弯曲的试验方法进行试验。为了模拟模板真实的受力状况,两端采用简支约束方式。支座沿模板短边宽度方向放置,支座间距为 900 mm。根据JGJ 386-2016《组合铝合金模板工程技术规程》[6],墙柱模板试验均布荷载取值45 kN/mm2。根据试验室测量标准,铝模板试验需将均布荷载等效为施加在跨中的集中荷载,由截面最大弯矩等效原理计算出应施加12.15 kN的集中力至铝模板中部。为了测得铝合金模板的极限承载力,在加载至标准荷载后继续加载至试件破坏。试验加载装置如图2所示。

WAW-1000H电液伺服万能试验机集电液伺服自动控制、自动测量、数据采集、屏幕显示、试验结果处理为一体。主要用于金属、非金属的拉伸、压缩和弯曲试验,具有高精度和可重复性。在此次试验中,使用该设备为铝模板的弯曲试验提供荷载和采集试验数据。荷载施加位置为平行于铝模板短边的跨中位置,由此铝模板跨中为挠度变化最大处。在铝合金模板底面沿中轴线布置8个应变片,监测试验过程中铝模板的受力变化情况;在模板两长边的中点分别放置百分表,测得铝模板的挠度变化值;采用静态应变测试系统采集压力传感器和百分表的数值。

试验前,在铝合金模板上定位应变片的粘贴位置,使用砂纸适度打磨,使用丙酮除去油污,并使用酒精将定位点擦洗干净。粘贴应变片前测量应变片电阻,以防有废片影响试验数据。应变片粘贴后使用硅胶涂抹于应变片表面,以防止碰撞、刮擦等;试验过程中,对各测点、百分表以及电脑端的数据反馈通过录像记录,确保加载过程都在监测范围内;试验结束后,通过数据整理与分析得出铝模板的质量检测情况。

2试验结果和分析

2.1试验现象

试验结束后,收集应变片和百分表等各部分数据整理分析。试验过程中,随载荷增加,铝模板跨中部产生向下的变形,挠度逐渐增加。当试验荷载达到极限时,模板一侧开孔处被瞬间拉断见图3(a),传感器荷载迅速下降;继续加载后,另一侧边框模板开孔处随机发生同样的破坏见图3(b),铝模板中部加劲肋也发生破坏见图3(c)。由于开孔处为薄弱位置,因此最大应变值发生在经过孔心且垂直于加载方向,使得裂缝沿荷载方向迅速扩展,边框开孔处发生应力集中,从而削弱了边框强度,导致失效形式主要表现为跨中端板开孔处破裂,均属于强度破坏。

2.2荷载-跨中挠度曲线

如图4所示为各试件的荷载-挠度曲线。挠度变化由双侧百分表获得。荷载-挠度曲线出现统一的变化趋势。随着荷载增大,铝模板挠度逐渐变大,达到屈服后,曲线变得平缓,挠度达到约28 mm后,铝模板承载力不再有明显增加。极限荷载大于69 kN,极限变形大于25 mm。

根据得到的荷载位移曲线,计算各铝模板试件的最大变形、屈服挠度、极限变形以及延性,如表2所示。最大变形为铝模板在规范要求的标准荷载下的挠度值,屈服挠度为铝模板达到屈服点的面中变形,极限变形为铝模板被加载至破坏时的面中变形。延性系数用以衡量模板在发生破坏前发生大变形的能力。

表2中铝模板试件ALU-1~ALU-5在标准荷载作用下最大变形均小于5 mm,符合规范要求[6]。在实际施工中铝模板的表面平整度变化在规范要求内,能够满足施工要求。铝模板屈服挠度平均值为17.2 mm,远大于标准荷载值下的变形,在实际施工中具有较高的安全储备。挠度达到此值之前,铝合金模板体系仍具有一定的安全可靠性。若变形值达到17.2 mm,则应采取措施预防胀模等情况发生,避免产生安全隐患。在鋁合金模板完全破坏前其跨中变形值可以达到约27.22 mm,极限承载力约72.54 kN。铝合金模板延性系数均值约为1.48,由此在达到极限承载力之前,铝模板具有较好的变形能力。

3结论

通过对铝合金模板进行抗弯试验,发现模板的破坏方式均是在跨中端板的销孔处破坏。建筑铝模板的承载力大于60 kN/mm2,远高于传统木模板以及组合钢模板的承载力(约30 kN/mm2)。铝模板在标准荷载作用下最大变形均小于5 mm,表面平整度变化在规范要求内,能够满足施工要求。铝模板屈服挠度约为17.2 mm,远大于标准荷载值下的变形,在实际施工中具有较高的安全储备。挠度达到此值之前,铝合金模板体系仍具有一定的安全可靠性。若变形值达到17.2 mm,则应采取措施预防胀模等情况发生,避免产生安全隐患。铝合金模板达到极限承载力时,变形值可以达到约27.22 mm。

参考文献

[1]张锐, 邱仁斌, 许超. 铝合金模板优缺点分析[J]. 中国建筑金属结构, 2013(14): 46-47.

[2]邵广鑫. 铝合金模板在建筑工程中的应用及其经济效益分析[J]. 建设科技, 2013(10): 75-77.

[3]任慧军, 肖盼, 尤文宽,等. 地下综合管廊铝合金模板施工关键技术研究[J]. 施工技术, 2018, 47(2): 43-46.

[4]欧阳波, 田镇赫, 卓胜. 铝合金模板拉片式加固体系在高层建筑中的应用[J]. 施工技术, 2019, 48(S1): 913-916.

[5]邢振华, 代广伟. 铝合金模板施工过程中易出现的问题及处理措施[J]. 建筑技术, 2015, 46(8): 720-721.

[6]组合铝合金模板工程技术规程: JGJ386-2016 [S]. 广东省建筑科学研究院集团股份有限公司, 2015-05-14.