注二氧化碳促抽煤层瓦斯数值模拟及现场试验

贾进章,张天阔*,王东明,雷 云

(1.辽宁工程技术大学安全科学与工程学院,辽宁 阜新 123000;2.辽宁工程技术大学矿山热动力灾害与防治教育部重点实验室,辽宁 葫芦岛 125105;3.中煤科工集团沈阳研究院有限公司,辽宁 沈阳 110016)

我国原始煤层透气性差、渗透率较低,常规抽采技术很难有效降低煤层瓦斯含量,所以在煤矿井下开采作业过程中,瓦斯灾害事故频发[1]。已有研究表明,通过向煤层注气孔注入二氧化碳气体后,二氧化碳与瓦斯会发生竞相吸附,最终吸附性较弱的瓦斯会被置换出,同时煤层中瓦斯的分压会降低,有助于瓦斯的解吸[2-3]。基于此特性,在煤层进行抽采瓦斯作业时,通常在抽采孔附近布置注气孔,通过加压注入二氧化碳来提高煤层瓦斯的抽采效率,在保障煤与瓦斯合理安全共采的同时又可以封存二氧化碳。

注二氧化碳置换驱替瓦斯技术也称注二氧化碳促抽煤层瓦斯技术,是顺应时代趋势的前沿技术,众多学者对该技术进行了大量的研究工作。如:Fulton等[4]利用原煤进行了注气试验,注气压力为0.3~1.38 MPa,结果表明在注入二氧化碳后,煤层瓦斯的采收率有较明显的提高,与自然排放相比煤层瓦斯的采收率增加了9%~57%;Shi等[5]从原理上对注二氧化碳促抽瓦斯技术进行了研究,认为注气抽采过程中煤层渗透率的变化是影响瓦斯产量的关键因素;孙可明[6]为了解决低渗透性煤层的煤层气开采难问题,进行了注气开采数值模拟研究,结果表明注二氧化碳置换驱替瓦斯技术可以有效提高瓦斯抽采效率,从而增加煤层气产量,故注气增产是我国低渗透性煤层增产煤层气的有效途径;唐书恒等[7]采用物理模拟试验装置开展了注二氧化碳提高煤层瓦斯采收率的模拟试验研究,结果表明采用注二氧化碳置换驱替瓦斯技术后,晋城煤层瓦斯的解吸率提高了150%,潞安煤层瓦斯的解吸率提高了270%;杨宏民等[8]运用Comsol Multiphysics模拟软件,对煤层注气驱替瓦斯技术进行了数值模拟研究,模拟了煤层注氮气或二氧化碳时瓦斯抽放孔气体流量的变化规律,结果表明注氮气促抽瓦斯后,瓦斯抽放孔纯瓦斯流量增加到0.110 3 m3/min,注二氧化碳促抽瓦斯后,瓦斯抽放孔纯瓦斯流量增加到0.123 2 m3/min,说明注二氧化碳促进瓦斯抽采的效果要优于注氮气抽采。

减少煤层瓦斯压力与瓦斯含量是煤矿安全开采的重要前提,我国煤矿区试验多是进行水力压裂、水力冲孔、深孔控制预裂爆破等技术研究,而各项技术存在局限性且不同煤矿情况也具有复杂性,如水力压裂技术所需设备庞大、价格昂贵,施工也较为困难;水力冲孔技术虽然易于安装和操作,但是施工周期长、成本高,冲孔之后容易引发坍塌事故,影响抽采效果;深孔控制预裂爆破技术装药工艺复杂,并且爆破产生的能量容易引发煤与瓦斯突出事故。相比较而言,注气抽采技术是目前较为先进的方法,但是目前多是关于注气抽采对瓦斯抽采效率提高方面的研究,关于注气抽采对煤层瓦斯压力和瓦斯含量的影响研究较少,而对于注二氧化碳促抽煤层瓦斯技术的现场试验研究也相对缺乏,且该技术还未在我国煤矿中大范围地推广使用。鉴于此,本文先基于流体力学、煤岩学和吸附力学建立了二元气体扩散和渗流的连续运动耦合模型,并运用Comsol Multiphysics软件模拟了经过注气抽采后煤层瓦斯压力和瓦斯含量的变化规律,并将注气抽采煤层瓦斯的效果与常规抽采进行了对比分析;然后探究了注气压力与抽采负压对注气抽采的影响规律;最后在阳泉集团新景矿业3#煤层2401工作面开展了注二氧化碳促抽煤层瓦斯技术现场试验,以期有效降低煤层瓦斯压力和瓦斯含量,提高瓦斯的抽采效果。

1 注气抽采煤层瓦斯数学模型

通过注气孔将二氧化碳(CO2)加压注入煤层后,由于煤分子对二氧化碳分子的吸附性要远大于对甲烷(CH4)的吸附性,当二氧化碳渗流扩散到煤基质表面,煤分子会将大部分二氧化碳吸附,同时会将煤基质内原本吸附的瓦斯置换出去。煤层中的瓦斯运移产出从渗流运动开始,首先游离态瓦斯在煤层裂缝中发生渗流运动,在部分瓦斯发生渗流运动后,瓦斯压力下降,于是产生了压力差,促使煤基质中的瓦斯开始进行扩散运动,扩散运动又促进了瓦斯的解吸,而瓦斯解吸使得层骨架收缩、裂隙变大,又进一步促进了瓦斯的渗流运动,这种瓦斯渗流—扩散—解吸的相互促进使得瓦斯运移出煤层。

1. 1 孔隙中气体扩散方程

煤体中以吸附态存在的瓦斯和二氧化碳气体在煤层孔隙中的运移方式为扩散,此过程符合Fick扩散定律,因此二氧化碳和瓦斯在煤体内扩散运动的质量守恒方程为[9]

(1)

式中:i为单组分的气体,i=1代表CH4气体,i=2代表CO2气体;ci为气体i的质量浓度(kg/m3);t为时间(s);Di为气体i的扩散系数(m2/s);Qi为汇源项[kg/(m3·s)]。

1. 2 裂隙中气体渗流方程

游离态气体在裂隙中渗流运动的质量守恒方程为[9]

(2)

式中:ρi为单组分气体i的密度[kg/(m3·s)];q为二元气体总的渗流速度(m/s);mi为气体i的含量(kg/m3),其中只考虑游离态气体,其定义为[9]

mi=φρi

(3)

其中:φ为孔隙率。

1. 3 裂隙中气体渗流速度方程

煤层中的游离态瓦斯和二氧化碳气体在煤层裂隙中的运移方式为渗流,无论混合气体还是单组分气体,在煤层裂隙中进行渗流运动时都符合Darcy定律,则裂隙中气体总渗流速度表达式为[10]

(4)

式中:k为煤体渗透率(m2);μi为气体i的动力黏性系数(Pa·s);Pz为总压力(MPa),Pz=Px+Py,其中Px为游离态瓦斯气体压力(MPa),Py为游离态二氧化碳气体压力(MPa)。

1. 4 煤体渗透率方程

煤体结构的改变必然导致煤体渗透率的变化,煤体渗透率的计算公式为

(5)

式中:k为煤体渗透率(×10-5m2);P0为大气压力(MPa);μg为气体动力黏度(Pa·s),CO2气体的动力黏度为1.48×10-5Pa·s,CH4气体的动力黏度为1.087×10-5Pa·s;L为煤样轴向长度(m);A为煤样横截面积(m2);Q1为稳定时气体流量(m3·s-1);P1为进口压力(MPa);P2为出口压力(MPa)。

1. 5 气体质量交换方程

通常状态下,煤体中的吸附态气体与游离态气体不是保持固定不变的,吸附态气体与游离态气体处于一种互相转化的动态平衡中,吸附态气体与游离态气体之间的质量交换可定义为[10]

Qi=(ci-cpi)τ

(6)

式中:ci为吸附态气体i的扩散质量浓度(kg/m3);Qi为气体i的质量源[kg·(m3·s)];cpi为煤层对气体i的吸附量(mg/g);τ为吸附时间常数(s)。

1. 6 多元气体吸附平衡方程

吸附态气体在假定平衡压力Pi下气体组分含量符合广义Langmuir方程[10]:

(7)

式中:ρia为标准状况下单组分气体i的密度(kg/m3);ρc为煤体密度(kg/m3);Pi为假定平衡压力(Pa);ai为气体i在煤层中单独吸附时的极限吸附量(m3/kg);bi为气体i吸附平衡常数(MPa-1);p1、p2分别为CH4气体和CO2气体的平衡分压。

1. 7 气体状态方程

假设各组分气体均为理想气体,气体状态方程可表示为

(8)

式中:Mi为单组分气体i的摩尔质量(kg/mol);Ri为气体i的气体常数[J/(mol·K)];Tl为理想气体温度(K);p为混合气体的压力(Pa)。

故标准状况下的气体状态方程可表示为

(9)

式中:Pa和Ta分别为标准状况下CH4气体的压力(MPa)和温度(K),其中Pa取值为0.1 MPa,Ta取值为273 K。

1. 8 二元气体扩散和渗流的连续运动耦合方程

综合式(1)至式(6),可得耦合方程组为

(10)

方程(1)与方程组(10)共同构成了煤体孔隙-裂隙系统中二元气体扩散和渗流的连续运动耦合方程。

2 注气抽采煤层瓦斯数值模拟

2. 1 注气抽采数值模拟几何模型与参数

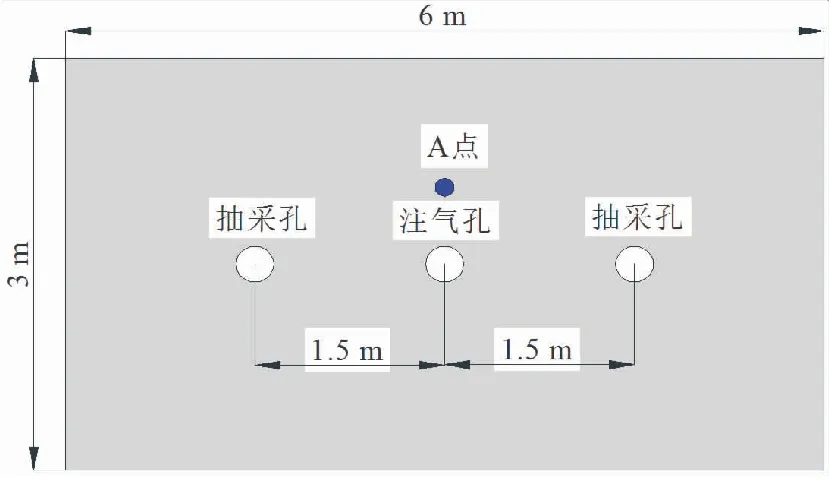

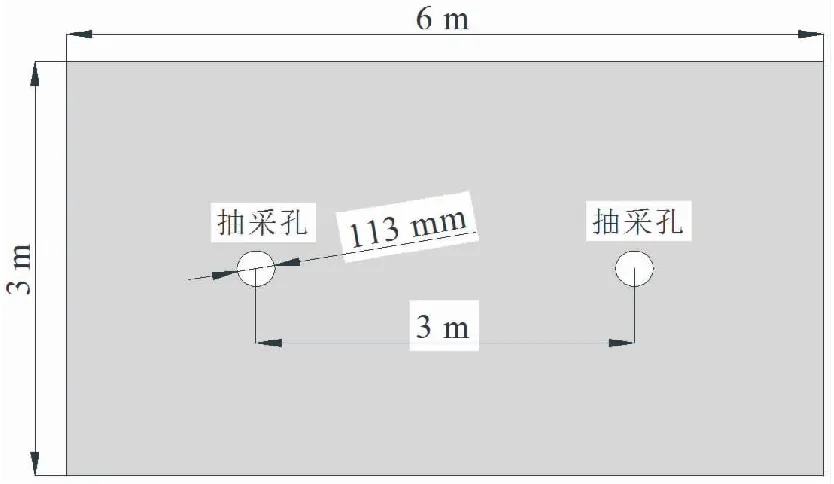

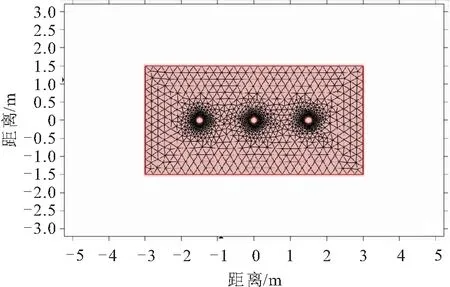

在实际应用中,注气抽采问题所对应的模型应该是三维的立体模型,对于三维立体模型的计算求解是相当复杂的,但是通常情况下二维模型就已经可以满足模拟分析的需要,故本文为了方便求解,将原本注二氧化碳促抽煤层瓦斯技术的三维模型简化为二维模型,注气抽采数值模拟几何模型如图1所示,常规抽采数值模拟几何模型图如图2所示。

图1 注气抽采数值模拟几何模型示意图

图2 常规抽采数值模拟几何模型示意图

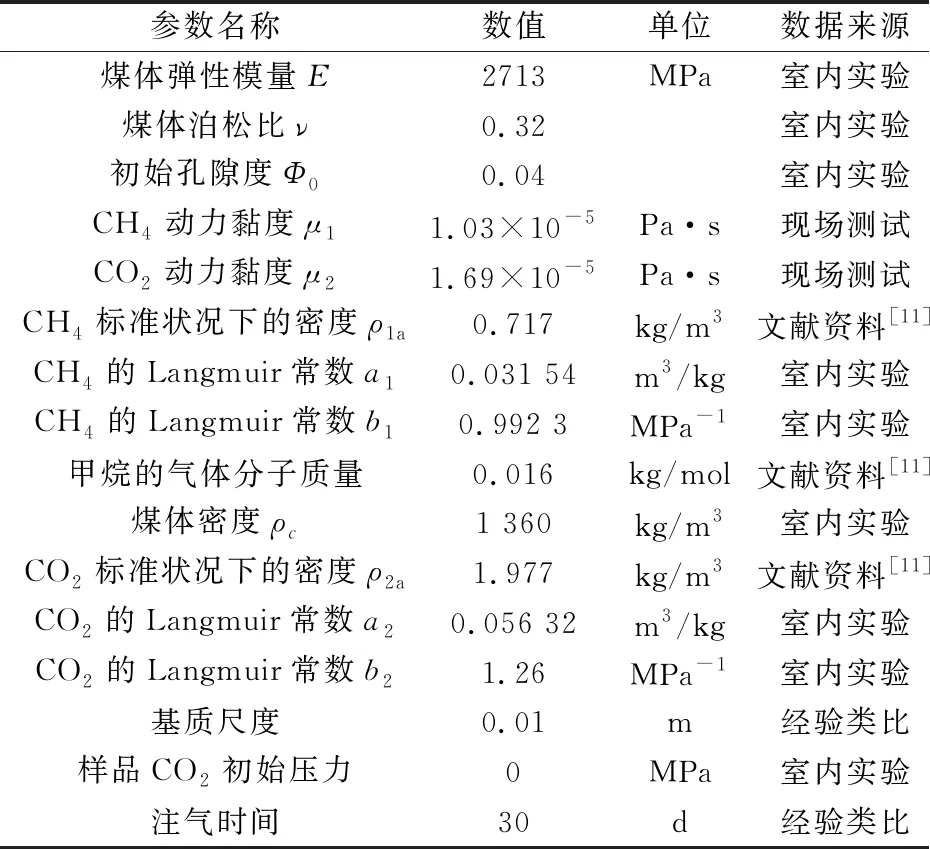

本文以阳煤集团新景矿业3#煤层2401工作面现场实际参数建立数值模型,煤层模型尺寸为6 m×3 m,注气孔和抽采孔孔径均为φ113 mm,注气孔与抽采孔的孔间距为1.5 m,A点为观测点,位于注气孔中心正上方0.5 m处,根据现场试验情况并结合文献[11]中的数据得到数值模拟参数见表1,其理论模型如图3所示。

表1 注气抽采数值模拟参数表

图3 注气抽采理论模型图

2. 2 初始条件与边界条件

煤层气最高初始压力为0.48 MPa,CO2初始压力为0 MPa,煤层瓦斯初始含量为10.423 m3/t,模型四周为零流量边界,矿井大气压力为0.1 MPa。注气抽采数值模拟初始条件和边界条件,见表2。

表2 注气抽采数值模拟初始条件和边界条件

2. 3 数值模拟结果及分析

2.3.1 注气抽采与常规抽采效果对比

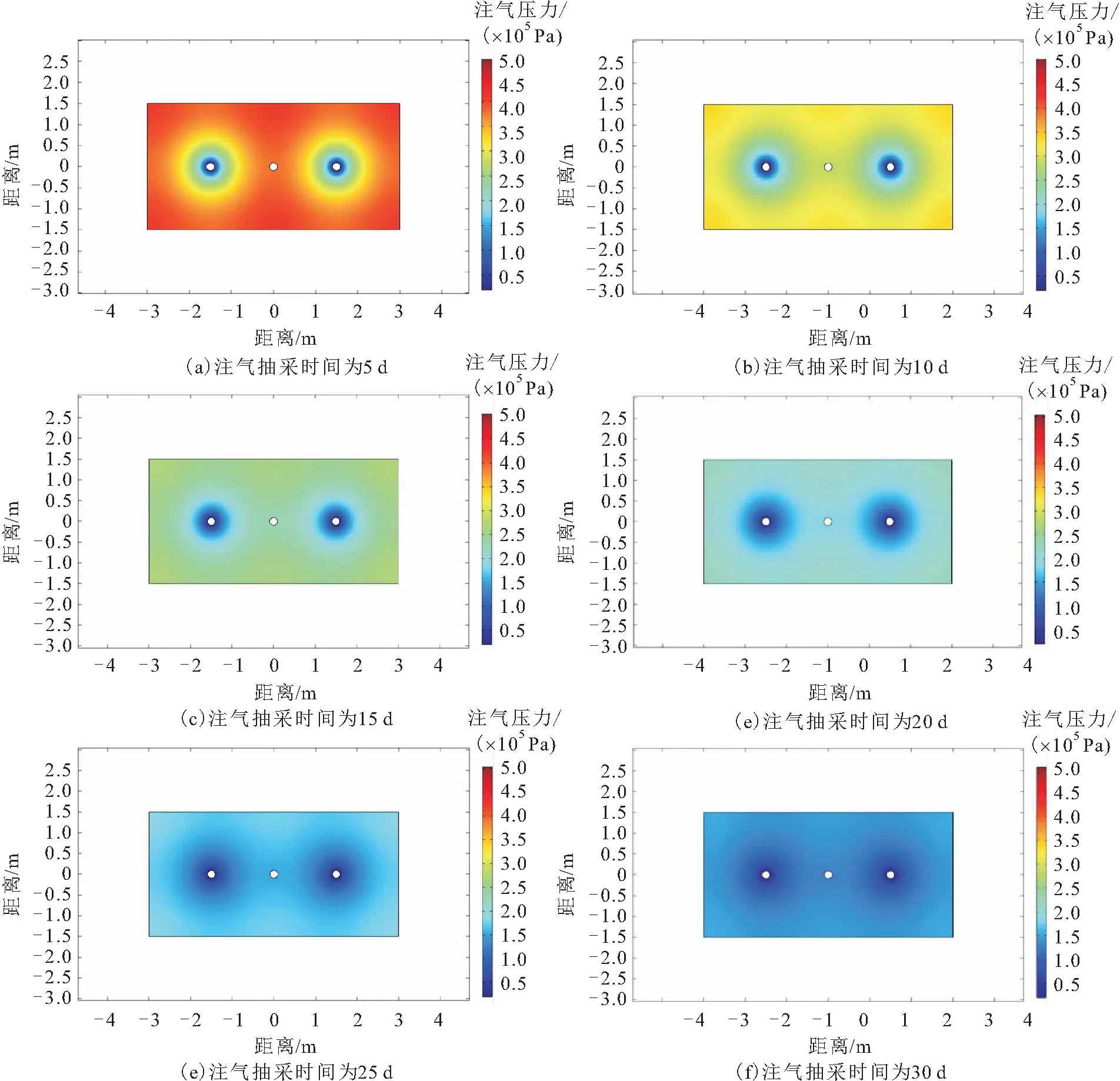

在注气抽采时间为30 d、注气压力为0.6 MPa、抽采负压为13 kPa的条件下,注气抽采的煤层瓦斯压力变化模拟云图,如图4所示。

由图4可见,随着注气抽采时间的增加,煤层瓦斯压力下降明显,分析原因是CO2在进入煤体后,开始占据CH4分子在煤体大分子上的吸附位置[12-13],将CH4分子驱替置换出来,煤层瓦斯在CO2驱替置换与抽采负压的共同作用下,除了将煤层裂隙中原有的游离态瓦斯抽采出去外,还将吸附在煤基质中的吸附态瓦斯置换驱替到煤体裂隙中,同时又促进了吸附态瓦斯解吸成游离态[14]。由于注气提高了煤层压力,保证了煤层能量,将有利于CH4的解吸,并且可以延长煤层气的开采期,大幅提高煤层气产量和采收率,而常规抽采通常只是将裂隙中游离态瓦斯抽采出煤层,却很难将煤基质中的吸附态瓦斯抽采出,所以注气抽采效果要优于常规抽采。

图4 注气抽采的煤层瓦斯压力变化模拟云图

此外,由图4还可见,距离抽采孔较近的部分煤层瓦斯压力下降明显,分析原因是抽采孔附近受到抽采负压的影响较大,与其他区域相比瓦斯渗流速度更快,在相同时间里抽采孔周围煤层瓦斯含量降低幅度较大,进而导致距离抽采孔较近位置的煤层瓦斯压力下降明显。随着抽采不断进行,距离抽采孔较远位置的煤层瓦斯压力也逐渐下降,且随着煤层瓦斯压力的下降,首先在抽采孔周围形成低压区,低压区逐渐扩大,最终在煤层形成一定范围的低压区域[15]。

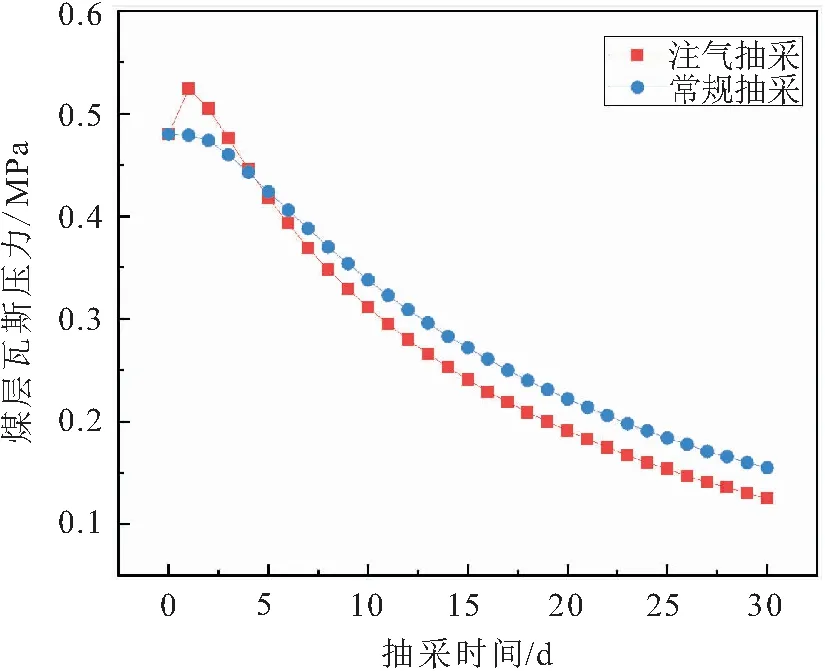

以A点为观测点,分别绘制了常规抽采与注气抽采煤层瓦斯压力变化曲线,如图5所示。

图5 注气抽采与常规抽采煤层瓦斯压力变化曲线的 对比

由图5可见,常规抽采与注气抽采的煤层瓦斯压力整体上均表现为随着注气抽采时间的增加而逐渐减少的趋势,但是相比常规抽采,经过注气抽采的煤层瓦斯压力下降幅度更大。具体分析如下:经过30 d的常规抽采,煤层瓦斯压力为0.155 MPa,与煤层初始瓦斯压力相比较下降了67.7%,而注气抽采下,煤层瓦斯压力为0.125 MPa,与煤层初始瓦斯压力相比下降了74%,注气抽采使得煤层瓦斯压力下降的幅度比常规抽采增加了6.3%,所以注气抽采可以更有效地降低煤层瓦斯压力,进而减少煤矿瓦斯事故的发生;在2 d之前,注气抽采使得煤层瓦斯压力高于煤层瓦斯的初始压力,这是由于注入了高压的CO2增加了煤层的气体压力,在2 d以后,随着CO2被煤体吸附,而置换出来的瓦斯又被抽采出煤层,故煤层的瓦斯压力开始下降。

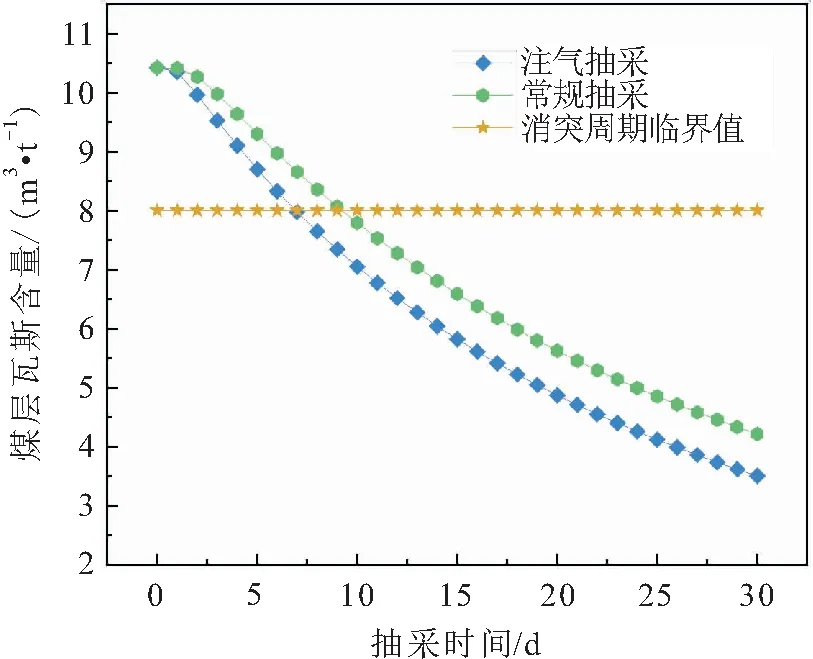

图6 注气抽采与常规抽采煤层瓦斯含量变化曲线的对比

以A点为观测点,分别绘制了常规抽采与注气抽采煤层瓦斯含量变化曲线,如图6所示。其中,注气抽采的注气压力为0.6 MPa,注气抽采的抽采负压为13 kPa;常规抽采的抽采负压为13 kPa。

由图6可见,经过30 d的注气抽采,煤层瓦斯含量与常规抽采相比下降幅度更大。具体分析如下:在30 d时,常规抽采的煤层瓦斯含量剩余4.213 m3/t,与煤层初始瓦斯含量相比下降了59.58%,而注气抽采的煤层瓦斯含量剩余3.503 m3/t,与煤层初始瓦斯含量相比下降了66.39%,注气抽采的煤层瓦斯含量下降幅度比常规抽采增加6.81%,而且注气抽采的消突周期与常规抽采相比缩短了3 d,说明注气抽采可以有效地降低煤层瓦斯含量,减少瓦斯突出的概率。

2.3.2 注气压力与抽采负压对注气抽采的影响规律

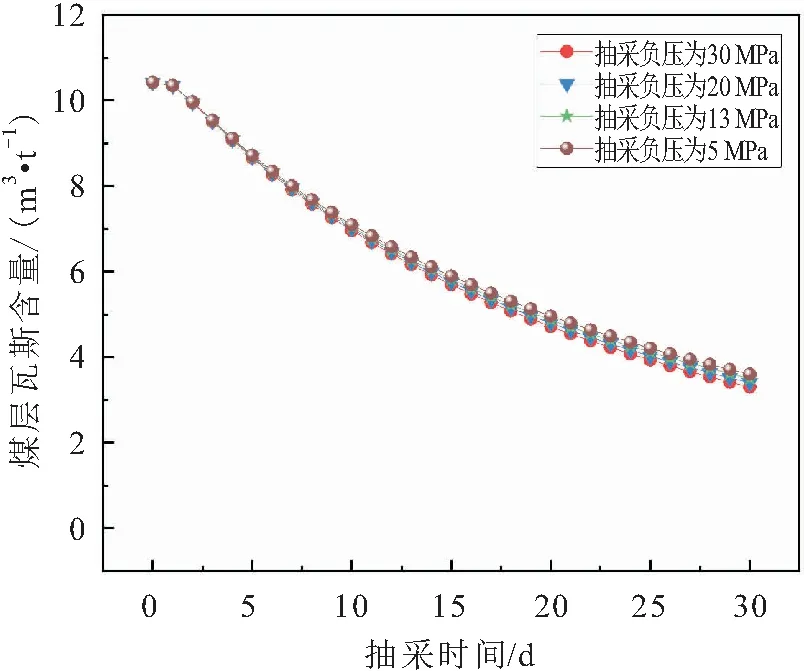

(1) 抽采负压对注气抽采的影响规律。为了探究抽采负压对注气抽采的影响规律,固定注气压力为0.6 MPa保持不变,模拟相同抽采时间、不同抽采负压(5 kPa、13 kPa、20 kPa和30 kPa)条件下A点煤层瓦斯含量的变化规律,其模拟结果如图7所示。

图7 不同抽采负压下煤层瓦斯含量随抽采时间的 变化曲线

由图7可见,在抽采时间相同时,煤层瓦斯含量随着抽采负压的增加而逐渐下降,但是其下降幅度甚微。当抽采时间为30 d、抽采负压为30 kPa时,煤层瓦斯含量剩余3.299 m3/t,仅比抽采负压为5 kPa时减少了0.303 m3/t,这是因为进行注气抽采作业时,抽采负压的变化仅在一个大气压左右,与煤层内十几个乃至几十个大气压力相比,其增能的效果非常有限;而注气抽采的压力可达到与煤层内相同数量级的压力,甚至可以更高。注气压力已经增加了煤层的气体压力,而注气压力的数量级远大于抽采负压,再提高抽采负压的效果已经不明显了,但受限于封孔的气密性,抽采负压不宜过高[15],也就是说,过高的抽采负压容易出现漏风情况,会对封孔带来更大的困难。

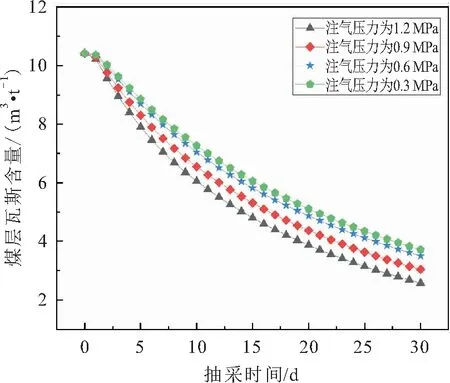

(2) 注气压力对注气抽采的影响规律。为了探究注气压力对注气抽采的影响规律,固定抽采负压为13 kPa保持不变,模拟相同抽采时间、不同注气压力(0.3 MPa、0.6 MPa、0.9 MPa和1.2 MPa)条件下A点煤层瓦斯含量的变化规律,其模拟结果如图8所示。

图8 不同注气压力下煤层瓦斯含量随抽采时间的 变化曲线

由图8可见,在抽采时间相同时,煤层瓦斯含量随着注气压力的增加而逐渐降低,而且其下降幅度较大。当抽采时间为30 d、注气压力为1.2 MPa时,煤层瓦斯含量剩余2.578 m3/t,比注气压力为0.3 MPa时减少了1.14 m3/t,这是因为增加注气压力后,注气孔与抽采孔之间的压力差会增大,压力差增大会加快煤层裂隙中游离态瓦斯的渗流速度,裂隙中的瓦斯含量迅速下降,由此会增加裂隙与孔隙之间的瓦斯含量差,又进一步促进了煤基质中吸附态瓦斯的解吸[16]。

注气抽采可以使煤层裂隙中游离态瓦斯的渗流速度加快,引起裂隙系统中煤层瓦斯的分压下降速度加快,从而引起更多的吸附态煤层瓦斯参与解吸,而瓦斯解吸扩散速率的增大,反过来又可以促使其渗流速度的加快;而且通过增加注二氧化碳的压力,使二氧化碳分子与煤体分子撞击概率增加,促进了二氧化碳对瓦斯的置换,煤层瓦斯含量也会大幅下降[17]。因此,在现场进行注气抽采作业时,在保证安全的前提下,可适当增加注气压力。

3 注气抽采煤层瓦斯现场试验

3. 1 煤层工作面概况

阳泉集团新景矿业3#煤层全区稳定可采,故本研究选择3#煤层2401工作面进行注二氧化碳促抽煤层瓦斯技术现场试验。该2401工作面走向长度为1 974.25 m,煤层平均厚度为6 m,煤层倾角为10°,煤层容重为1.46 t/m3,采用主动测压法测得3#煤层2401工作面平均瓦斯压力为0.48 MPa,瓦斯含量为10.423 m3/t。

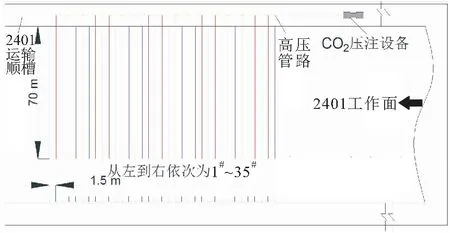

图9 注二氧化碳促抽煤层瓦斯技术现场试验工程部署图

3. 2 注气抽采煤层瓦斯现场试验方案

3.2.1 布孔方案

现场布孔方式采用“一”字形布孔,与数值模拟相同,注气孔与抽采孔的孔间距为1.5 m,所有孔的孔径相同,均为113 mm,共布置注气孔17个,抽采孔18个,孔深均为70 m。布孔时,注气孔与抽采孔间距离适当减小会促进两孔之间裂缝的扩展,使更多吸附态的瓦斯解吸出来变成游离态,参与到渗流过程中,因而选取注气与抽采孔的孔间距为1.5 m,并采取注气孔与抽采孔交叉排列的方式。

3.2.2 注气方案

根据新景矿业3#煤层初始瓦斯压力和3#煤层2401工作面的CO2气体吸附常数,大致确定需要注入15瓶40 L的二氧化碳气体,总气体量约为187.5 m3。注气方式通常分为连续注气与间歇注气。连续注气保证了维持煤层瓦斯流动的压力梯度不变,从而相对提高了煤层瓦斯的渗流速度,这一过程相当于增能驱动的过程,效果与负压抽气相似,但又要比负压抽气的效果好。虽然连续注气的驱替置换煤层瓦斯效果更好,但是由于煤层对CO2的吸附能力远大于对CH4的吸附能力,连续注CO2可能会引发CO2突出。因此,通常在注气气体选用N2时才采用连续注气[18]。所以本次试验在保障安全的前提下采用间歇式注气方式,并当煤层瓦斯压力大于0.7 MPa时停止注气,而当煤层瓦斯压力降到0.48 MPa时再次进行注气,注气压力保持在0.6 MPa,注气抽采负压为13 kPa。

3.2.3 封孔方案

注气孔孔深为70 m,封孔深度为孔深的1/2,即35 m,本次现场试验通过“两堵一注”囊袋封孔法,注浆管与补浆管的内径均为30 mm,注浆压力保持在1.5 MPa左右,两端囊袋注入水灰比为0.5∶1的水泥,使其达到密闭紧实,囊袋之间用A-B膨胀材料进行封堵。

3. 3 现场试验结果分析

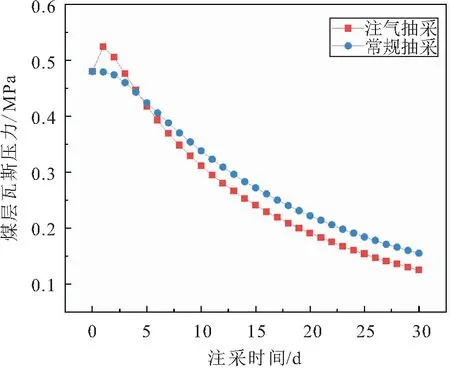

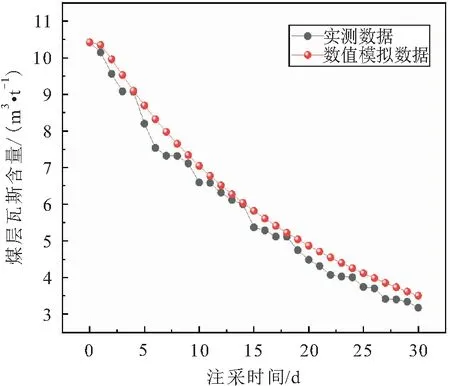

图10为注气抽采与常规抽采煤层瓦斯压力现场试验结果的对比,图11为注气抽采煤层瓦斯含量模拟值与实测值的对比。

图10 注气抽采与常规抽采煤层瓦斯压力实测值对比

图11 注气抽采煤层瓦斯含量模拟值与实测值对比

由图10和图11可知,经过30 d注气抽采后,煤层瓦斯压力为0.118 MPa,与煤层初始瓦斯压力相比下降了75.42%,煤层瓦斯含量剩余为3.174 m3/t,与煤层初始瓦斯含量相比下降了69.55%,消突周期为5 d,说明注气抽采效果良好,有效地降低了煤层瓦斯压力和瓦斯含量。

此外,由图10和图11可见,煤层瓦斯含量和瓦斯压力的实测数据始终小于数值模拟数据,主要原因分析如下:

(1) 第一个原因,在进行注气抽采煤层瓦斯现场试验时,对煤层进行钻孔后,钻孔的周围会出现裂隙,增加了煤层的透气性,加快了瓦斯运移的速度,所以在相同的抽采时间内,实测的煤层瓦斯含量和瓦斯压力会较小[19-20],但是在模拟中并未考虑煤层透气性增加这一物理性质的变化。

(2) 第二个原因,在进行瓦斯抽采之后,煤体会收缩变形,原本的裂隙会因为收缩而展开,由此增加了煤层的透气性,而在数值模拟中并未考虑煤体变形这一因素,所以模拟数据会大于实测数据。

(3) 第三个原因,在注气过程中CH4和N2在煤层中的流动并不是理想的等温过程,在进行模拟的过程中忽略了煤体中CH4和N2在吸附-解吸过程中的热作用。同时,影响注抽效果的因素还有煤体初始渗透率,这是因为气体的吸附、解吸会使煤岩产生膨胀、收缩变形,从而引起煤岩的孔隙结构变化,进而引起煤岩渗透系数的变化,煤岩的孔隙结构和渗透系数变化又反过来影响气体在煤岩中的赋存与流动。此外,成孔数量过多,或者注气压力过大,会导致煤体骨架变形,煤基质孔隙率降低,造成煤体的渗透率降低,进而影响注气抽采煤层瓦斯的效果。而且本文所进行的注气促抽煤层瓦斯数值模拟并不能完全代表真实注气抽采的全部驱替置换效应与作用效果,如在工程实践中的封孔环节,人工操作无法保证封孔效果达到孔内气体完全不泄漏,这将在一定程度上会降低注抽瓦斯实测数据。因此,数值模拟数据要始终大于实测数据,但是从整体上来看,数值模拟结果的变化趋势与实测数据一致,所以数值模拟结果对注气抽采煤层瓦斯现场试验有一定的指导作用。

本次注气抽采煤层瓦斯现场试验所得规律与韩兵[21]的结论一致,即注气抽采煤层瓦斯可有效降低煤层瓦斯压力和瓦斯含量,减小了煤与瓦斯突出的可能;注气抽采与常规抽采相比,注气抽采更能促进煤层瓦斯的解吸,有更好的瓦斯抽采效果。本文与文献所得结论相互印证,为煤矿的安全开采提供了技术和理论支持。

4 结 论

本文通过数值模拟方法分析了注气抽采对煤层瓦斯压力和瓦斯含量的影响,并在阳煤集团新景矿业煤层工作面开展了注气抽采煤层瓦斯的现场试验,得到主要结论如下:

(1) 注气抽采使得煤层瓦斯压力下降的幅度比常规抽采增加了6.3%,注气抽采的煤层瓦斯含量下降幅度比常规抽采增加了6.81%,而且其注气抽采的消突周期与常规抽采相比缩短了3 d,说明注气抽采可有效地降低煤层瓦斯压力和瓦斯含量。

(2) 在进行注气抽采作业时,煤层瓦斯含量随着抽采负压的增加而逐渐下降,但是其下降幅度甚微,而煤层瓦斯含量随着注气压力的增加而逐渐降低,而且其下降幅度较大。

(3) 经过30 d注气抽采煤层瓦斯现场试验,煤层瓦斯压力为0.118 MPa,与煤层初始瓦斯压力相比下降了75.42%,而煤层瓦斯含量剩余为3.174 m3/t,与煤层初始瓦斯含量相比下降了69.55%,消突周期为5 d,说明注气抽采煤层瓦斯的效果良好,有效地降低了煤层瓦斯压力和瓦斯含量。