喷雾干燥法制备HMX基含铝炸药的工艺优化

关云飞,吴鹏飞,李小东,刘文杰,马智刚,亢澎霖,赵子文

(中北大学 环境与安全工程学院,太原 030051)

1 引言

奥克托今(HMX)具有优良的爆轰特性,爆压和爆速均较高,被广泛应用于枪炮发射药、军用混合炸药和火箭推进剂等领域。HMX基含铝炸药就是其中一种军用混合炸药,由于高活性铝粉的加入,使得含铝炸药在爆温、爆热等能量释放特性上有了很大的提升,大幅度提高了战斗部装药的做功能力和毁伤效能。因此,含铝炸药在空地武器弹药、防空武器弹药以及水下武器弹药等方面的应用发挥着越来越重要的作用[1-5]。

近年来,含铝炸药引起广大国内外学者的关注和重视。夏红等为了保持铝粉的高活性,通过接枝GAP对铝粉表面进行改性处理,有效解决了其在高温下易被水氧化的问题,进而采取水悬浮法用表面改性后的铝粉制得了压装含铝炸药造型粉,使其拥有很高的爆热[6]。张建虎等采用改进后的水悬浮法进行造粒,制得了含铝炸药,它的炸药粒径变得更加均一,流散性更好,爆热值相当且安全性能优良,压制药柱成型性能良好,拉伸及压缩力学性能得到明显提高,解决了铝粉易与水发生反应的问题,降低了作业的风险性,使其有良好的实用性和应用前景[7]。Yao等使用机械混合法制备了不同铝粉含量的RDX基含铝炸药,通过撞击感度测试后可知,含纳米铝粉复合炸药的撞击感度明显高于含微米铝粉复合炸药的撞击感度,并且随着纳米铝粉含量的升高,其撞击感度上升幅度逐步增加,分析发现这是由纳米铝粉和含纳米铝粉炸药都存在团聚现象所致[8]。A.N.Zhigach等采用流动悬浮法得到了直径约为50 nm的铝粉颗粒,在这些颗粒表面形成了氧化涂层,研究了悬浮雾化干燥合成的含铝炸药的燃烧随着金属颗粒上涂层组分和粒度的变化规律[9]。Miao等用溶液混合法和筛分混合法分别制备了RDX基含铝炸药,经过测试撞击感度后发现溶液混合法制备的含铝炸药的撞击感度要明显高于筛分混合法制备的含铝炸药的撞击感度[10]。

喷雾干燥法因其具有快速、连续、高效、操作简便和易于控制等优点,使其在含能材料领域拥有广阔的应用前景,但喷雾干燥法在制备含铝炸药方面报道很少,本实验采用喷雾干燥法制备了HMX/F2602/Al炸药,研究了3种不同的工艺条件对合成的复合微粒外观特征,包覆程度以及机械感度的影响规律,并得出最佳工艺条件,以期为喷雾干燥法在含铝炸药的制备方面提供参考。

2 实验部分

2.1 材料及仪器

材料:原料HMX,工业级,中国兵器工业集团805厂;氟橡胶F2602粘结剂,工业级,中昊晨光公司;纳米铝粉,纯度大于99.9%(粒度为50~100 nm),河北复朗施公司;丙酮,分析纯,成都市科隆化学品公司。

仪器:Thermo Escalab 250XI型X射线光电子能谱仪(XPS),美国Thermo Fisher Scientific公司;Tescan Mira 3 LMH型冷场发射扫描电镜(SEM),捷克Tescan公司;BFH-12A型撞击感度测试仪,艾迪塞恩公司;B11-3型恒温磁力数显搅拌器,上海司乐仪器公司;HZK-FA型数显电子天平,福州华志科学仪器公司;B-290小型喷雾干燥器,瑞士BuChiLabortechnik AG有限公司。

2.2 样品的制备

1)将原料HMX和氟橡胶F2602溶解于丙酮分散介质中,向该溶液中加入超细纳米铝粉,使得HMX、F2602和Al的质量比为65∶5∶30,固含量为2wt%,经过超声分散和机械搅拌使其分布均匀制成喷雾干燥前驱体HMX/Al悬浮液,使用紫外可见分光光度计对悬浮液的吸光度进行测试,以吸光度的大小来表征悬浮液的分散稳定性,吸光度越大说明悬浮液微粒浓度越高,微粒在悬浮液内的分散稳定性越高,测试结果表明,悬浮液的吸光度高达3.8,其颜色均一,沉淀较少,拥有良好的分散稳定性[11]。

2)启动B-290小型喷雾干燥器,依次调整入口温度,氮气流量和进料速率到预设位置,等到惰性气体全部均匀流动到造粒装置的所有部位并且气体被加热到恒定温度,使用蠕动泵将步骤1)中所调制成的前驱体HMX/Al悬浮液送入到装置内部。

3)料液经过喷雾干燥后,产生的复合炸药样品颗粒会落入到收集瓶和分离器中,收集其中的样品颗粒,放入静电袋内,制样结束。

2.3 性能测试和表征

利用冷场发射扫描电镜对HMX基含铝炸药复合微粒样品形貌进行表征;使用XPS对原料HMX和制得复合微粒样品表面的元素含量进行测试和分析;采用BFH-12A型撞击感度测试仪获取原料HMX和复合微粒样品的撞击感度。

3 结果与分析

3.1 入口温度对HMX基含铝炸药性能的影响

王江等[12]用喷雾干燥法制备球形炸药时,发现入口温度、进料速率和氮气流量对炸药微粒的形貌有较大影响,因此,为了方便得出最优工艺参数,应该筛选出喷雾干燥法制备含铝炸药形貌优良的不同工艺参数的大致范围,经过前期的大量实验,发现当入口温度为60~80 ℃、进料速率为1.5~7.5 mL·min-1、氮气流量为414~536 L·h-1时,能够得到形貌较好的复合微粒,为后续研究工作奠定了基础。

保持进料速率为4.5 mL·min-1,氮气流量为473 L·h-1不变,依次调节入口温度为60 ℃、70 ℃和80 ℃开展喷雾干燥法造粒实验。

1)形貌分析

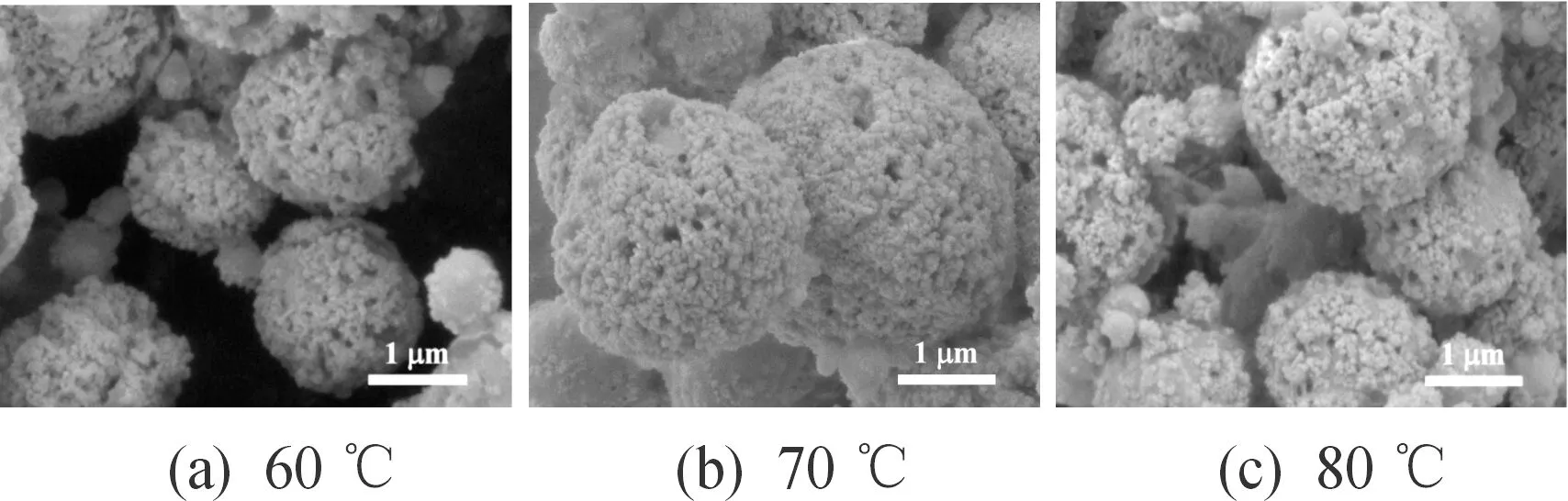

使用冷场发射扫描电镜(SEM)观察在3种入口温度下得到的样品的形貌,结果如图1所示。

图1 3种入口温度下制得复合微粒的扫描电镜图

从图1中SEM结果可以看出,喷雾干燥法制得的复合微粒样品形貌受到入口温度的影响很大。3种不同入口温度下得到的复合微粒样品均比较规整且都趋于类球状,这说明样品的包覆效果较好,但是不同入口温度制得的样品颗粒形貌特征有很大的差异。通过对比发现,复合微粒样品形貌完好程度随着入口温度的增加呈现出先上升后下降的变化趋势,当入口温度为60 ℃时,微粒形貌较差,其大小不太均匀,有少量小颗粒存在,微粒表面凹凸不平,还留有少量孔洞,流散性较差;当入口温度增大到70 ℃时,微粒形貌变好,大小变得均匀,球形化程度升高,表面平整光滑,包覆紧密,缺陷较少;而随着入口温度继续上升至80 ℃,形貌却变差,微粒大小不一,存在大量小颗粒,表面粗糙程度增大,有大量孔洞出现,缺陷较多。分析造成上述形貌变化的原因可能是:在喷雾干燥过程中,微粒的传热传质过程是同时进行的,当入口温度较低时,混合溶液蒸发速度缓慢,晶体析出不及时,容易受到未完全干燥液滴的干扰,导致复合微粒的形貌不佳。而在入口温度较高的情况下,混合溶液蒸发速率升高,溶液表面的丙酮瞬间挥发生成一层壳体,由于雾滴内部的溶液蒸发速率相对缓慢,随着加热过程的持续,壳体内部的丙酮溶剂在接下来的挥发中渗透出来,从而使得微粒表面出现许多孔洞,形貌变差[13-15]。因此,在入口温度70 ℃时制备的复合微粒样品形貌良好。

2)表面元素分析

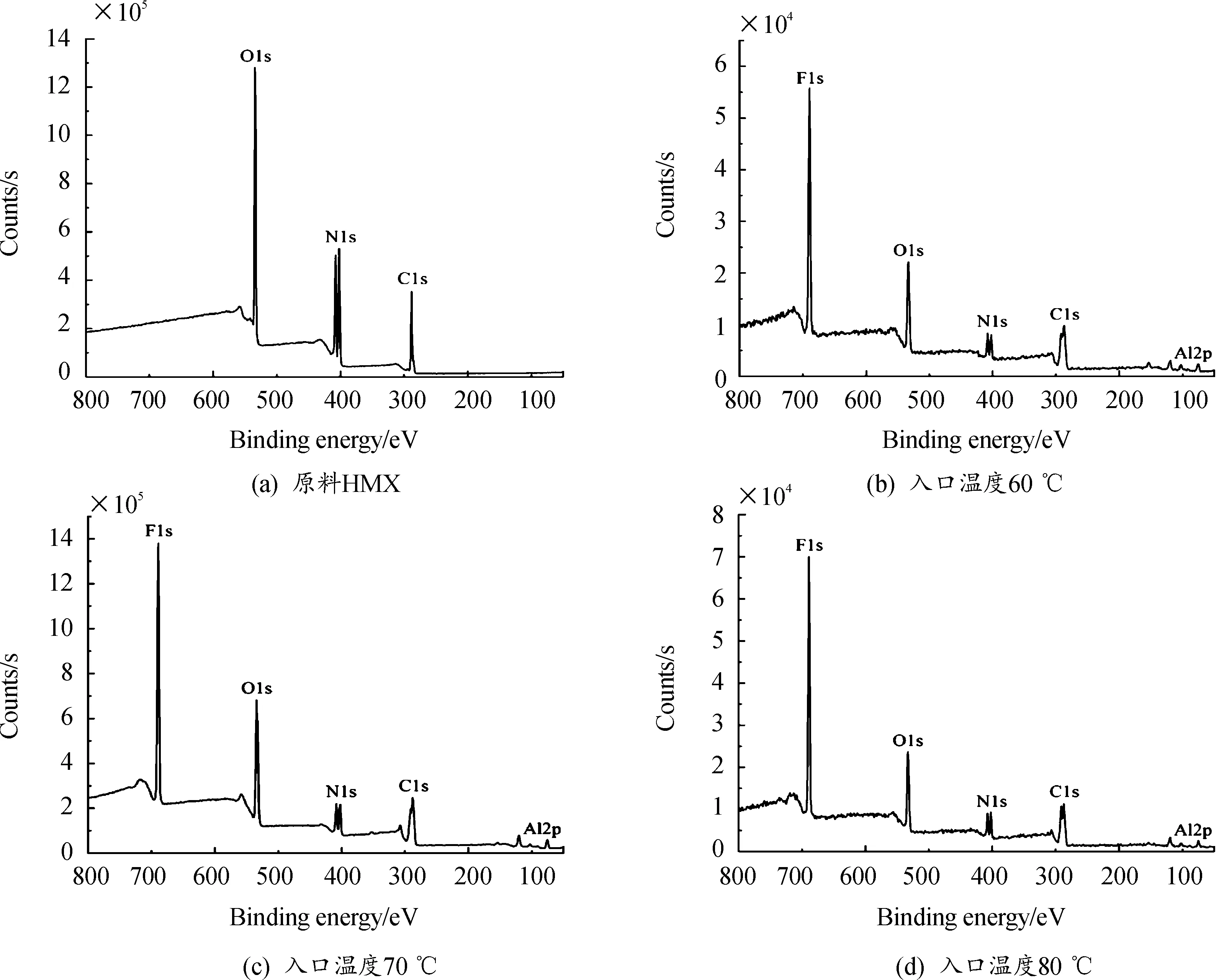

使用XPS对原料及3种复合微粒样品进行测试,得到的图谱如图2所示。

图2 原料HMX及3种入口温度下制得的复合微粒表面元素含量图谱

由于原料HMX中含有C、N、H、O元素,不含有F、Al元素,而氟橡胶F2602中含有C、H、F元素,不含有N、O元素,铝粉中只含有Al元素,则可以根据原料HMX、纳米铝粉和氟橡胶F2602所组成元素的差别能够判断出制得HMX基含铝炸药复合微粒样品表面不同成分的含量变化以及包覆效果的优劣。和原料相比较,F1s峰和Al2p峰出现在用喷雾干燥法所制得的复合微粒样品表面上,并且在不同入口温度下制备的样品表面O1s和N1s的峰值大小均衰减,这说明粘结剂氟橡胶F2602已成功包覆在原料外表面上。对3种不同入口温度制备的样品表面元素峰值进行比较发现,复合微粒F1s峰值强度均较大,并且随着入口温度的升高,Al2p和N1s峰值强度先减弱后增强,F1s峰值强度先增强后减弱,因此可知当入口温度为70 ℃时复合体系的粘结剂包覆效果最佳。

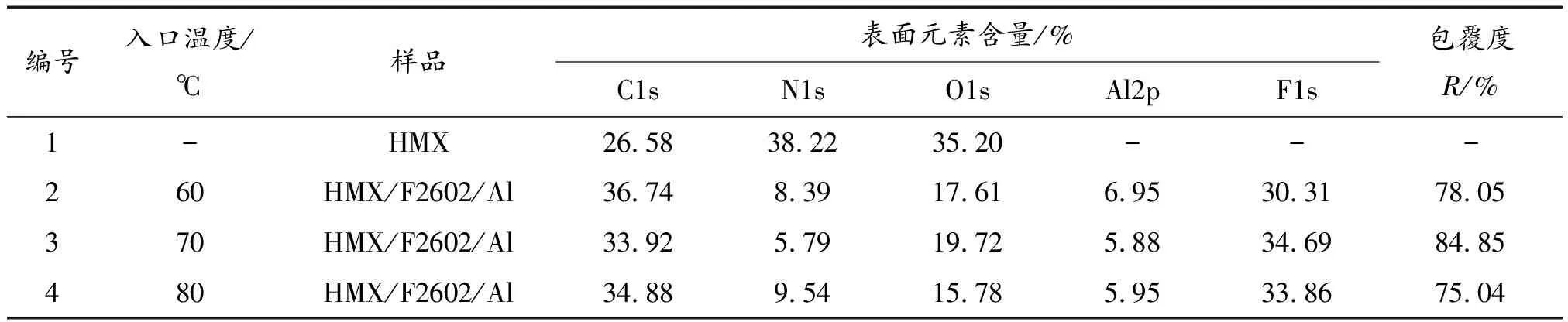

对比分析原料和不同入口温度下用喷雾干燥法得到的HMX/F2602/Al复合微粒样品表面的元素含量占比,并且通过分析计算样品表面的氮元素占比进而得出包覆度的大小来判断复合体系包覆效果的好坏程度[16]。结果如表1所示。计算包覆度R的公式如下:

表1 原料HMX和3种入口温度下制得的复合微粒表面元素含量及包覆度

R=(N0-Na)/N0

(1)

式中:N0为未包覆样品表面氮原子质量分数的大小;Na为用喷雾干燥法制得的HMX/F2602/Al复合微粒样品表面的氮原子质量分数的大小。

由表1可知,采用喷雾干燥法包覆原料HMX后,得到的复合微粒表面的N元素大幅度衰减,分析其原因主要是包覆层中氟橡胶F2602和纳米铝粉均不含有N元素,当其对HMX进行包覆时,氟橡胶中F元素和纳米铝粉中Al元素的出现使得N元素占比减少,表明其可以有效包覆在HMX表面。还可以发现,入口温度对制备样品的包覆度影响显著,入口温度越来越大,样品包覆度随之先增加后减小,在入口温度为70 ℃时,复合微粒表面的F元素占比最多并且远大于Al元素,说明此时的复合微粒大部分被氟橡胶包覆,只有一小部分铝粉存在于表面,而且N和Al元素占比最小,表明粘结剂氟橡胶F2602对原料HMX的表面包覆效果优良。当入口温度过低或过高时,都会导致粘结剂的包覆度降低,包覆效果不理想。其主要原因可能是在70 ℃时,复合体系各个部分间的分子间作用力较强,使得粘结剂能够更加牢固的吸附住铝粉和原料HMX,促使包覆度增大,表面包覆效果提升。

3)撞击感度分析

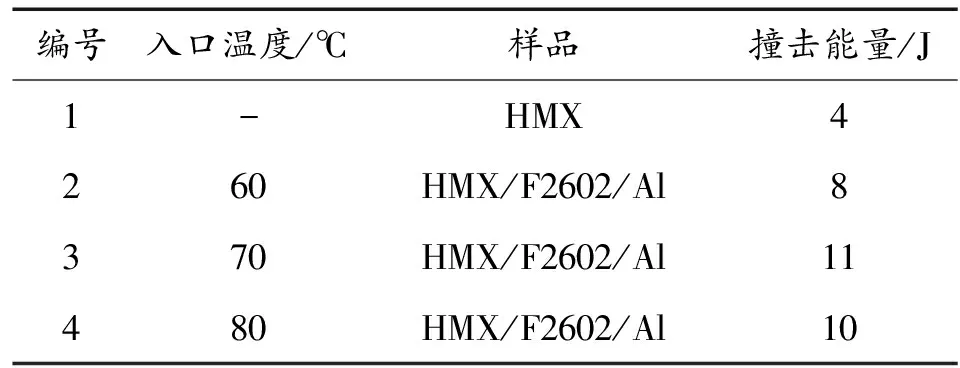

参照GB/T 21567《危险品爆炸品撞击感度实验方法》分别测试原料HMX以及3种入口温度制得的复合微粒样品撞击感度,测试结果见表2所示。

由表2可知,与原料HMX相比较,利用喷雾干燥法制得的复合微粒样品撞击能量大幅度增加,这表明其撞击感度得到显著下降,该包覆工艺对HMX的降感效果明显。这是因为撞击感度大小的改变与热点理论有关,在外界撞击刺激下,机械能转化成内能,由于纳米铝粉具有良好的散热特性,减小了热量在炸药周围聚集的可能性,有效阻止了局部热点的产生,还由于氟橡胶的加入,HMX被包覆住,有效防止了炸药晶体之间的直接接触,同时因为氟橡胶具有弹性,氟橡胶的包覆使复合微粒也具有弹性,可有效缓冲外力作用,以防HMX受到的压力过大,降低含铝炸药发生爆炸的可能性。还可知在不同入口温度下,样品的撞击能量不同,入口温度为60 ℃、70 ℃和80 ℃制得的3种样品撞击能量分别变为原料HMX的200%、275%、250%,可以看出,随着入口温度的提高,样品撞击能量先增加后减少,也就是说,样品的撞击感度随着入口温度的上升发生改变,呈现出先减小再增加的变化趋势,因此,入口温度为70 ℃时制得复合微粒的撞击能量最高,安全性能得到大幅度提升。温度过高或过低时,撞击感度都会增大,导致安全性降低。

表2 原料HMX及3种入口温度下制得复合微粒的撞击感度

从以上结果可以得出,样品的撞击感度受到喷雾干燥过程中入口温度这一工艺条件参数的影响比较大,根据SEM和XPS测试分析,这是由于入口温度的改变致使制备样品的形貌特征和包覆度发生了变化,在入口温度为70 ℃时,样品包覆度数值增加,包覆紧密,球形度提高,表面光滑平整,缺陷较少,晶体品质(孔洞、棱角等)获得有效改善,可使复合微粒之间的空隙数量和尺寸减小,局部热点形成的概率大大降低,并且在受到外界碰撞机械作用力时,由于包覆程度的提高,受力作用会被均匀分散至复合微粒表面,从而使复合微粒的撞击能量升高,撞击感度减小,安全性能得到较大提升[17-19]。所以将以入口温度为70 ℃进行后续喷雾干燥工艺优化。根据上述分析发现,入口温度直接影响HMX基含铝炸药的形貌和包覆效果,进而影响其撞击感度。

3.2 进料速率对HMX基含铝炸药性能的影响

以最佳入口温度70 ℃为基础,保持氮气流量473 L·h-1不变,分别改变进料速率为1.5、4.5和7.5 mL·min-1进行造粒。

1)形貌分析

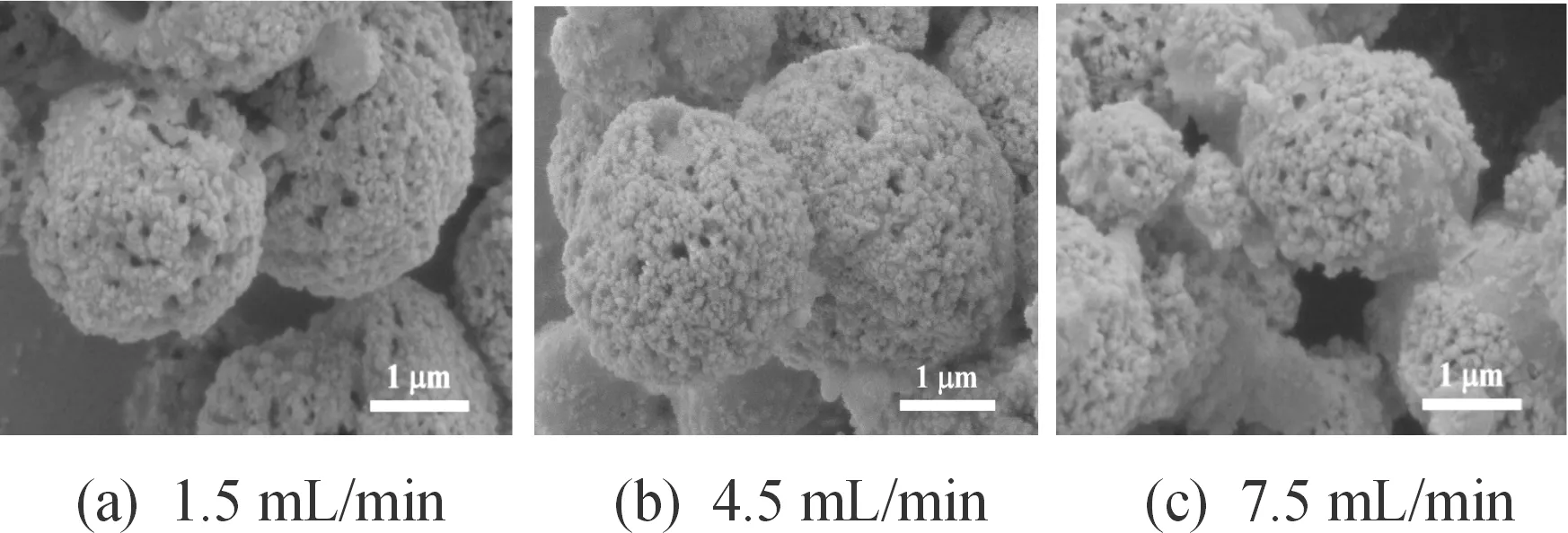

使用冷场发射扫描电镜(SEM)观察在3种进料速率下得到的样品的形貌,结果如图3所示。

图3 3种进料速率下制得复合微粒的扫描电镜图

从图3中可以直观看出,进料速率对制备的样品形貌影响也很大,虽然在不同进料速率下制备的HMX基含铝炸药都呈类球状,但具体形貌不同,随着进料速率的升高,样品形貌先变好后变坏,以进料速率为1.5 mL·min-1制备的样品存在少量小颗粒,表面粗糙不平,出现大量孔洞,缺陷较多;在当进料速率增至4.5 mL·min-1时,样品的大小均一,包覆紧密,缺陷较少;而当进料速率升高到7.5 mL·min-1时,样品大小变得不均匀,表面粗糙,留有大量孔洞,形貌不佳。分析原因为当进料速率为1.5 mL·min-1时,喷嘴进入干燥筒中的料液量较少,而氮气流量过多,热氮气不能均匀地对料液表面进行接触,致使丙酮溶剂蒸发太快,微粒内部传热传质缓慢,微粒形貌不好,出现孔洞;而当进料速率增加到7.5 mL·min-1时,进料速率较高,喷嘴进入干燥筒中的料液量较多,氮气流量相对减小,热氮气与料液表面的接触不充分,导致雾滴受热不均匀,从而使得微粒出现大小参半的现象。当进料速率时4.5 mL·min-1时,干燥筒内料液与热氮气的含量比较合适,二者之间可以进行充分接触,料液中丙酮溶剂挥发所需能量和热氮气供给能量实现均衡状态,丙酮挥发的比较彻底,因而在该进料速率下制得的复合微粒样品能够获得较好的形貌特征[20]。

2)表面元素分析

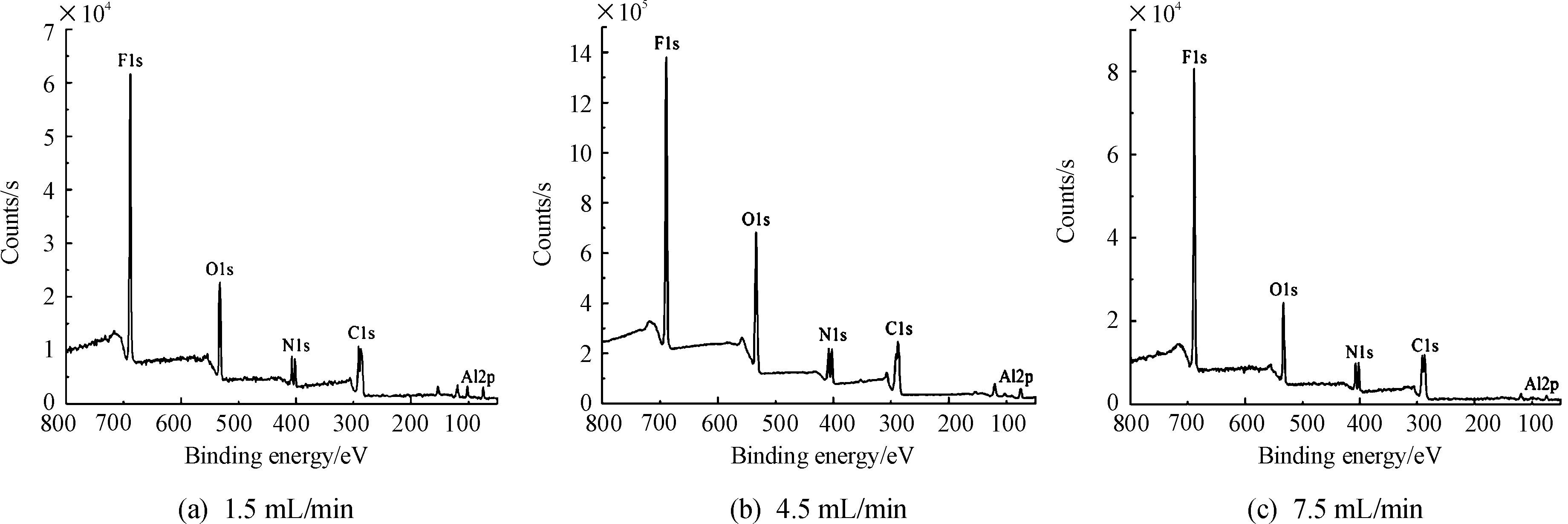

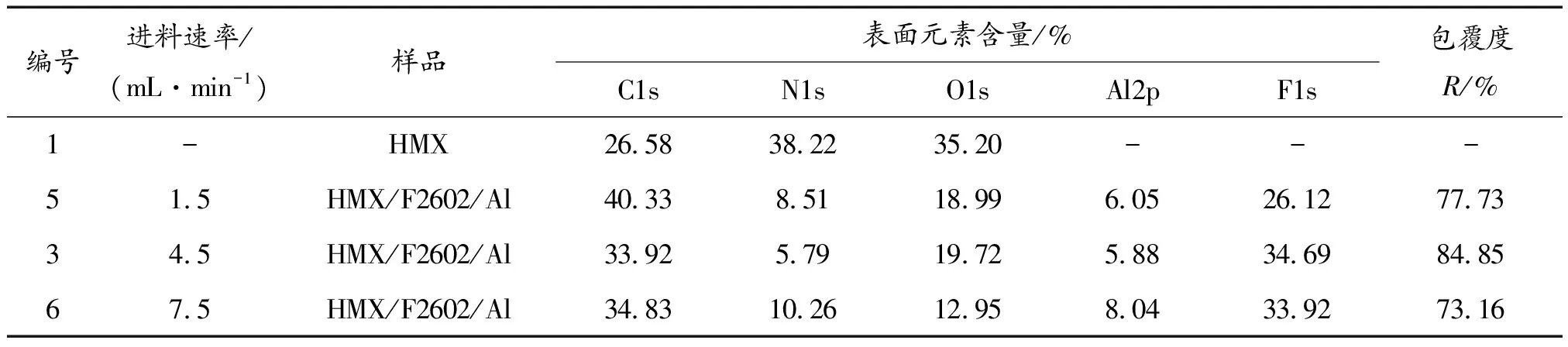

用XPS对原料和3种复合微粒样品进行测试以及分析计算,所得结果如图4和表3所示。

由图4和表3可以看出,与原料HMX相比,采用喷雾干燥法制备的复合微粒表面出现了HMX里所没有的F1s峰和Al2p峰且N1s和O1s峰值强度明显减弱,这是由于氟橡胶F2602和纳米铝粉的引入导致了F元素和Al元素的出现并且使HMX含量减少,这表明了粘结剂已添加到HMX表面。对比3种复合微粒样品可知,进料速率对粘结剂的包覆效果影响显著,当进料速率逐渐升高时,N元素含量先减小后增大,包覆度随之先增大后减小,当进料速率为4.5 mL·min-1时,F元素占比最高,Al和N元素占比最低,并且F元素占比大幅度超过Al元素占比,表明氟橡胶粘结剂大量附着在复合微粒的表面,只有少量铝粉留存,此时的包覆程度最高,粘结剂的包覆效果良好。

图4 3种进料速率下制得的复合微粒表面元素含量图谱

表3 原料HMX和3种进料速率下制得的复合微粒表面元素含量及包覆度

3)撞击感度分析

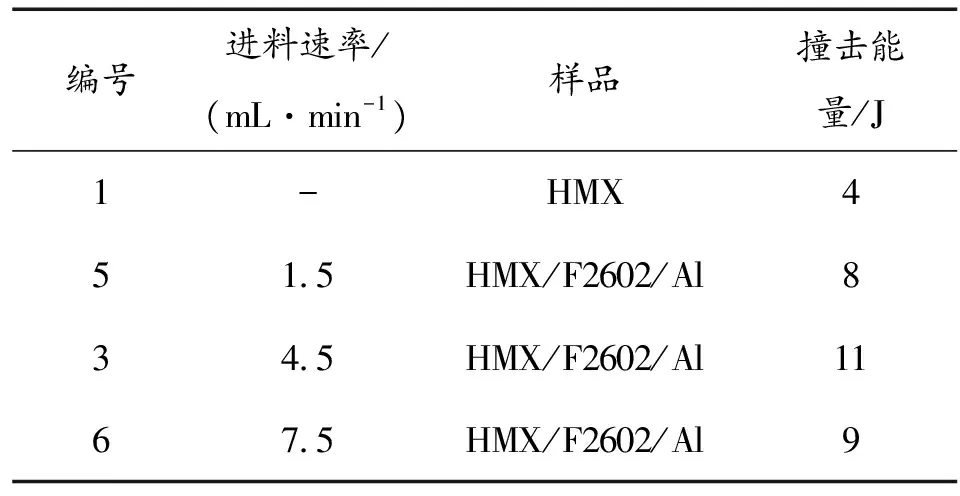

参照GB/T 21567《危险品爆炸品撞击感度实验方法》分别测试原料HMX以及3种进料速率制得的复合微粒样品撞击感度,测试结果见表4所示。

表4 原料HMX及3种进料速率下复合微粒的撞击感度

从表4中可以直观看出,相比于原料HMX,3种不同进料速率下制得的复合微粒样品的撞击能量均明显升高,由此可知,用喷雾干燥法进行包覆能够对原料HMX起到有效的保护作用,撞击感度得到明显下降,大大提高了炸药的安全性能。再进一步研究分析,不同的进料速率明显影响着复合微粒撞击感度的大小,当进料速率从1.5上升到4.5 mL·min-1时,撞击能量提高了37.5%,撞击感度降低,安全性增大,而当进料速率从4.5升至7.5 mL·min-1时,撞击能量降低了18.18%,撞击感度升高,安全性下降。联系不同进料速率下制得的复合微粒形貌特征、包覆度和撞击感度的关系,可以发现,微粒的撞击感度与其形貌和包覆效果密切相关,随着微粒形貌的规整程度和包覆效果的提升,撞击能量增大,撞击感度减小,安全性能上升。当进料速率为4.5 mL·min-1时,微粒形貌完好,球形化程度高,包覆效果优良,撞击能量大,撞击感度低,安全性能最佳。因此,对其进一步工艺优化将采取进料速率为4.5 mL·min-1。

3.3 氮气流量对HMX基含铝炸药性能的影响

保持入口温度70 ℃,进料速率4.5 mL·min-1这2个最优条件不变,依次调节氮气流量为414、473和536 L·h-1进行实验。

1)形貌分析

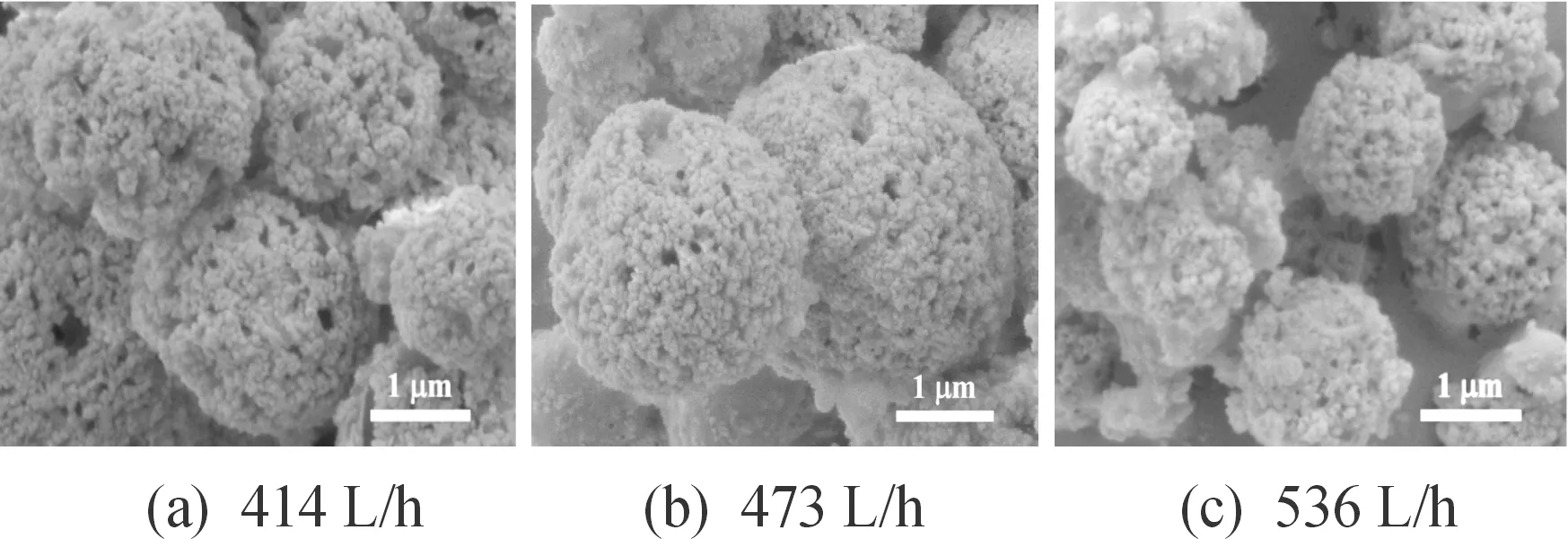

利用冷场发射扫描电镜(SEM)观察在3种氮气流量下得到的样品的形貌,结果如图5所示。

图5 3种氮气流量下制得复合微粒的扫描电镜图

由图5可以明显看出,氮气流量对造粒形貌也有很大的影响,氮气流量的改变使复合微粒的形貌发生变化,随着氮气流量从414 L·h-1升高至473 L·h-1,样品形貌趋向规整和球形化,而随着氮气流量继续从473 L·h-1上升到536 L·h-1,样品形貌却变差。出现此现象的原因在于氮气提供给料液蒸发结晶所需的热量,其决定了制备样品的形貌。当氮气流量过小时,进料速率相对较快,在同一时间内热氮气含量较少,供给热量不足,料液不能及时摄取到热量进行析晶过程并且雾滴与热氮气接触不充分,进而导致微粒表面粗糙,缺陷较多,形貌较差。而当氮气流量过大时,流经喷嘴的热氮气变多并且压力升高,使雾滴受力和受热不均匀,因此微粒大小不一,表面粗糙不平,缺陷增多[20]。所以要想使得样品的形貌较好,需增加氮气流量到一定高度,但也不能过高,否则会让缺陷增加,影响样品的包覆效果。由此可知复合微粒能够得到优良形貌的条件是氮气流量达到473 L·h-1。

2)表面元素分析

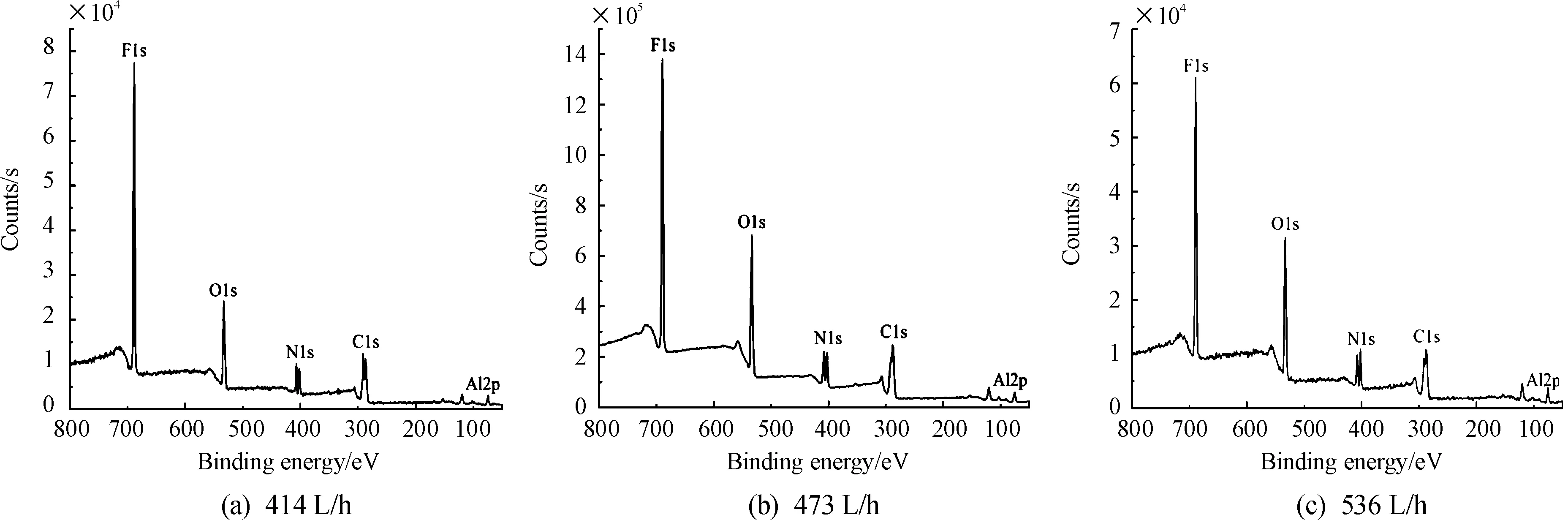

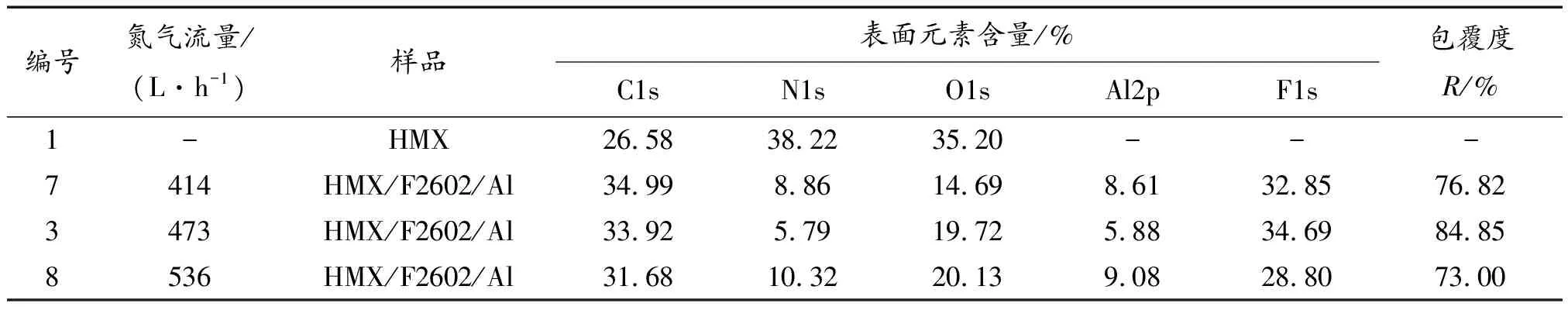

使用XPS对原料和3种复合微粒样品进行测试以及分析计算,所得结果如图6和表5所示。

图6 3种氮气流量下制得的复合微粒表面元素含量图谱

表5 原料HMX和3种氮气流量下制得的复合微粒表面元素含量及包覆度

通过对图6和表5的结果分析发现,与原料HMX相比,用喷雾干燥法制备的复合微粒样品表面出现了Al2p峰和F1s峰并且O1s和N1s峰值强度减弱,这表明粘结剂已添加到包覆层,还可以看出,氮气流量会显著影响复合微粒的包覆效果,随着氮气流量的升高,N元素含量先减小再增加,包覆度先增大后减小。包覆度在氮气流量为473 L·h-1时达到最高,此时F元素占比最高,Al和N元素占比最小,F元素占比大幅度超过Al元素占比,表明复合微粒的表面大部分被氟橡胶粘结剂所包覆,只有一小部分铝粉存在于表面。因此,在喷雾干燥过程中氮气流量不能过低或过高,只有在适宜的氮气流量473 L·h-1下,才会具有更好的包覆效果。

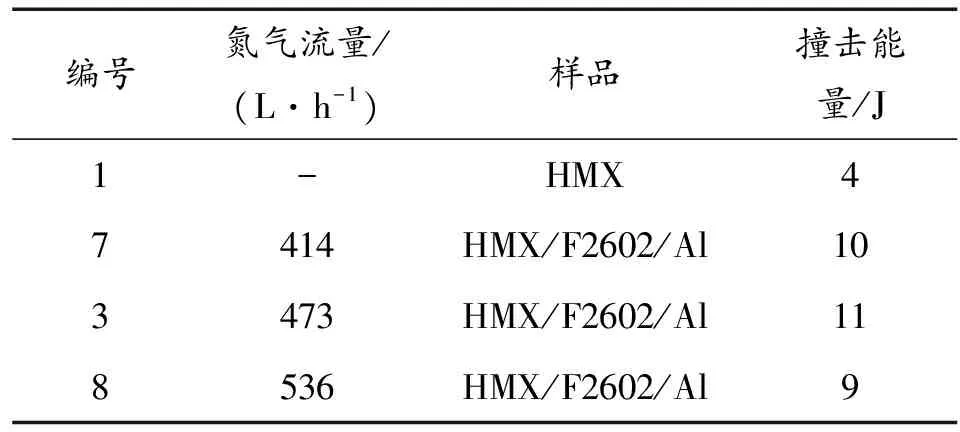

3)撞击感度分析

参照GB/T 21567《危险品爆炸品撞击感度实验方法》分别测试原料HMX以及3种氮气流量制得的复合微粒样品撞击感度,测试结果见表6。

表6 原料HMX及3种氮气流量下制得复合微粒的撞击感度

通过对3种包覆后样品的撞击能量对比可得,氮气流量对撞击感度有显著影响,当氮气流量逐渐增高时,制备的样品撞击感度随之出现先降低再上升的变化,当氮气流量为473 L·h-1时,撞击能量最高,撞击感度最低,安全性能最好。分析主要原因为随着氮气流量的增加,制备样品的球形化程度先增大后减小,形貌和包覆效果先变好后变差,直接影响了撞击能量的大小。故选择473 L·h-1作为最佳氮气流量。由此可知,撞击感度与复合微粒的形貌和包覆效果紧密联系,复合微粒的形貌和包覆效果越好,撞击感度越低,安全性能越高。

4 结论

1)在使用喷雾干燥工艺技术制取HMX基含铝炸药复合微粒样品过程中,当入口温度为70 ℃,进料速率为 4.5 mL·min-1,氮气流量为473 L·h-1时,能够得到大小均匀,球形化程度高,表面光滑平整,缺陷较少的颗粒,并且颗粒表面的氟元素含量最高,氮和铝元素含量最低,包覆度最高,达到84.85%,包覆效果较好。

2)与原料HMX相比,采用喷雾干燥法包覆后的HMX基含铝炸药撞击感度大幅度降低,撞击能量从原来的4J上升到11J,安全性能获得很大程度地提高。