高含盐废水热力法处理技术的综述与优选

王瑜, 许越, 曹艳美, 康娜

(1.南京工业大学城市建设学院, 南京 211816; 2.南京航空航天大学航空学院, 南京 210016)

随着国家工业的不断发展,生产制造过程中产生的废水也不断增加,在各类重要工业领域都产生了大量的高浓度含盐废水[1]。据统计,高盐废水的产量占总废水量5%,每年仍以2%的速度增长[2],而2017年废水排放总量已达到699.7亿t[3]。早期采用稀释含盐废水的方法直接排放,但废水中的有毒物质和污染物仍然存在,且稀释含盐废水需要消耗更多淡水,不利于节约水资源[4]。因此,科学处理含盐废水、回收淡水资源对于缓解用水紧张具有重要意义。

一般认为,高含盐废水是指总含盐(以NaCl含量计)质量分数不低于1%的废水[5],其中溶质和有机物的质量分数通常不低于 3.5%[6-7]。含盐废水的成分除了常见的无机盐物质外,还含有诸如导致高化学需氧量(chemical oxygen demand,COD)等其他多种物质[8]。根据Jones等[9]的估算,2019 年脱盐厂每天排放的高盐废水总量达到了 1.42 亿m3,比脱盐所需水量还多出约50%。含盐废水的来源广泛,除海水淡化过程中产生的高盐废水外,循环水处理后形成的废水也是一个主要来源。近年来,随着水的循环使用率不断提高,循环水处理后的排放水也不断增多,排放水中的含盐量不断累积,最终演化成高含盐废水。

含盐废水直接排放除了会导致水体盐度骤增以外,其乳化高、成分复杂[10]的特点还会对水体生态环境造成破坏,影响动植物的生长和繁殖。此外,工业废水中还含有大量重金属元素和有毒化学物质,影响人的生命健康[11]。高浓度的含盐废水的直接排放还会损害污废水处理系统,导致水处理不达标,增加经济损失。高盐废水成分复杂,排放量大,都对当前的废水处理技术带来了极大的挑战,如何科学高效地回收含盐废水成为影响社会与生活的一个重要课题。

1 高盐废水的特征与处理的难点

1.1 结垢与腐蚀问题

高含盐废水中含有大量无机盐,这些无机盐不仅具有强烈腐蚀性,其中的结垢离子遇热后还将析出并堆积在管壁内部形成污垢,增加设备换热热阻,长期运行会导致设备受热不均,引发设备损坏破裂,影响正常生产过程。

Teng等[12]研究套管式换热器表面CaCO3沉积速率与液体流速的关系发现,当液体流速在0.15~0.45 m/s范围内,CaCO3的沉积速率能够随流速的增加而减小。Hasan等[13]研究了Na2SO4在换热器中结晶成垢过程,发现随着流速的增加,污垢堆积形成的换热热阻会逐渐减小。Song等[14]研究了CaCO3和CaSO4混合污垢在板式换热器换热表面的沉积过程,研究发现混合污垢的污垢热阻会随流速的增大而减小,分析原因主要在于流速的增大会显著提高污垢剥蚀速率。

为了避免管壁结垢造成的严重后果,设备防除垢技术逐渐受到重视,主要的防除垢方法可以分为3类:化学防除垢、物理防除垢以及机械防除垢[15]。不同除垢方法各有优缺点,需要在生产前对水质等进行详细分析,以确定最合适的防除垢技术。

1.2 需要分类处理

由于高盐废水的来源和组成差异大,废水中存在许多有机物和难降解的化学物质[11],需要根据实际情况选择合适的处理方案进行针对性的处理。

例如石化企业排放的含盐废水含盐量高,往往含有高浓度氨氮、悬浮物和氯化物,不能与其他废水混合处理[16]。与生活污水相比,工业高盐废水中则包含大量有毒污染物和难降解物质,种类多、浓度大,在水量和水质方面都与生活污水有很大差别,在处理过程中也需要与其他污废水处理设备分开设计[17]。

1.3 回收

某些含有高价值无机盐的含盐废水具有极大的回收利用和市场价值,需要进行回收。例如硫酸铵废水中的硫酸铵成分经回收后可以直接用作肥料,市场价格能够达到1 000元/t,如果进行回收利用,经济效益明显[18]。因此,有必要对含盐废水进行合理的回收利用,这样不仅能够减少其对环境的危害,也能够避免对资源的浪费,节约经济成本。

2 目前处理技术发展现状

2.1 生物法

生物法主要是利用自然界中广泛存在的微生物,氧化降解高盐废水中富含的无机盐和有机物,最终实现净化废水的目的[19]。生物法不需要消耗化石燃料,环保性强,没有复杂工业设备,成本投资较少,是目前处理高盐废水中较为传统和普遍的方法之一[20]。

利用微生物在适宜条件下的代谢活动,能够将含盐废水中的有机物质生物氧化为二氧化碳和水,因此运用生物处理高盐废水最突出的优势在于无二次污染,能够适应高盐废水多种成份的复杂特性[21-22]。目前生物法处理高盐废水的常用方法包括活性污泥法、生物接触氧化法、生物流化床和回转生物氧化床等[5],不同技术之间彼此各有差异和适用条件。

生物法最大不足在于当高盐废水含盐浓度变化较快时,需要培养耐盐微生物,增加微生物对盐浓度变化的适应期[21]。研究表明,一般的生物处理技术只适用于含盐量小于1%的含盐废水[23],当含盐量高于5%时,普通活性污泥中的微生物就会失效,导致最终的外排水不能达标[24-25]。

为了克服生物法使用条件上的不足,提高微生物处理含盐废水效果,通常采用两种方法进行改善:一是稀释高盐废水,降低含盐浓度;二是培养具有特效性的嗜盐菌和耐盐菌种[17],这两种方法都会提高处理成本。此外,生物法处理高含盐废水普遍存在出水浑浊、悬浮物多的问题[29],不能有效回收利用剩余淡水,造成水资源的浪费。

2.2 膜法

膜分离法一般是指利用天然或合成膜,对废水中的无机离子或有机物进行选择性分离提纯,实现净化废水的目标。膜技术依靠膜自身的选择透过性,以外部能量差为动力,因此不需要配备复杂工艺设备,也很少消耗高品位能源,具有分离效率高、能耗低、回收率高的优势[30]。

常见高盐废水浓缩的膜处理技术主要有反渗透、正渗透、电渗析和膜蒸馏等技术[36]。不同膜处理技术的膜孔径、性能各不相同,截留率也有较大差别[34],需要根据废水成分、物理化学性质选择合适的膜处理种类。陈侠等[37]采用纳滤膜处理反渗透系统进水,结果显示:钙离子、镁离子和硫酸根离子截留率均在 92%以上。由此可知,膜孔对结垢离子的截留率较高,能够在一定程度上减轻后续处理设备结垢的风险。

膜分离设备简单,彼此可分离,具备易于组合、配套使用的优势。实际使用最大问题在于膜易堵塞和腐蚀,导致膜技术失效,需要经常更换,增加投入成本。将不同膜处理技术配合使用能够更大发挥出膜处理的优势,也能够在一定程度上弥补膜孔易堵塞的不足。吴雅琴等[38]将膜分离及膜浓缩技术综合,形成组合工艺流程并应用在高盐废水的处理中,分析得出选择合适的膜技术可以大幅减少蒸发量和蒸发器投资,同时也能够降低结晶分盐的难度,实现常见盐分的分别回收利用。

2.3 热力法

热力法是指在一定压力下,通过加热使得液态水发生相变形成蒸汽,得到含盐及有机物浓度较高的浓缩液,以便对浓缩液和结晶进行下一步处理,最终实现高盐废水的回收处理[39-41]。目前,热蒸发技术种类较多,包括多效蒸发、机械蒸汽再压缩蒸发工艺、多级闪蒸技术、喷雾蒸发、离子交换、渗透技术等[42]。热力法最大优势在于处理效率高,运用热力法蒸发浓缩,能够显著提升蒸发效率。

影响热力法处理效率的因素复杂,不仅与处理物料的成分组成、物理化学性质有关,还涉及设备形状、性能、成本投资等诸多方面的影响。Kouhikamali等[43]通过研究热压缩机的模拟和实验结果,发现压缩机在不稳定状态下,会受涡流影响导致性能降低。刘殿宇[44]通过对混合式蒸发器的设计研究发现,蒸发器加热温度的高低会对蒸发效率产生影响,应选择加热温度较高的蒸发位置,分离器位于蒸发器上侧更利于蒸发。王立威等[45]则通过实验测试出机械蒸汽再压缩系统中单螺杆式压缩机的蒸发能力,发现螺杆式压缩机的运行过程中,容积效率能够超过0.73,绝热内效率大于0.5,系统的实际能效系比最高达12.5。表明压缩机的性能也会对系统蒸发整体性能产生影响。

在利用热力法蒸发高含盐废水时,由于高盐水中存在电解质,需要的蒸发温度比纯水蒸发要高,因此需要提供更多高温热能,或者通过降低系统的压力来降低盐水的沸点[46],这些都会增加含盐废水处理系统的设计难度与运行难度。在回收物方面,蒸发能够产生低温冷凝水进行回收利用,但获得的无机盐纯度不高[19],无法直接利用,需要进一步处理。

2.4 不同处理方法的对比与总结

综合比较上述3种高盐废水的处理技术,生物法处理无二次污染,但需要驯化耐盐微生物;膜法不需要复杂设备,但膜易失效,增加成本;热力法能耗虽然比前两者要高,但处理效率高。3种处理方法对比如表1所示。随着工业规模的不断扩展,排放废水呈现出种类和性质各异、重金属含量高、硬度高的特征,因此处理的难度也随之增加。生物法、膜法和热力法适用条件各有不同,处理技术不同阶段有不同需求,应当针对各种废水的特征和处理的不同阶段,选择适宜的处理技术,才能实现处理效果的最大化[21,47-49]。

分析生物法、膜法和热力法3种技术的适用条件得出,对于组成物质复杂的含盐废水,选择其他技术处理成本较高,而生物法能够降解有机物,适合悬浮物、胶体尤其是易结垢离子的去除,但难以降解大分子有机物;膜技术适合处理微生物难降解的含盐废水,以及对淡水资源回收有要求的处理情况;热力法蒸发效率高,能够实现浓缩液、结晶等最终产物的固废处理,适合对含盐废水零排放有需求的工况[49-51]。

表1 高盐废水不同处理技术对比[19-20,29,34,40,42]

3 蒸发技术的介绍与对比

相较于生物法与膜法,蒸发技术应用广泛,是工业生产中普遍使用的技术之一,其包含技术多样,优缺点各异,是重要的研究方向。

3.1 多效蒸发法

多效蒸发(multiple effect distillation,MED)一般是指将多个蒸发器串联,除首个蒸发器采用新鲜蒸汽加热外,剩余蒸发器都依次利用前一个蒸发器多余蒸汽作为热源。对于单效蒸发器,每蒸发1 000 kg水,约消耗1 200 kg蒸汽[52],而多效蒸发能够回收蒸汽,降低系统能源消耗。

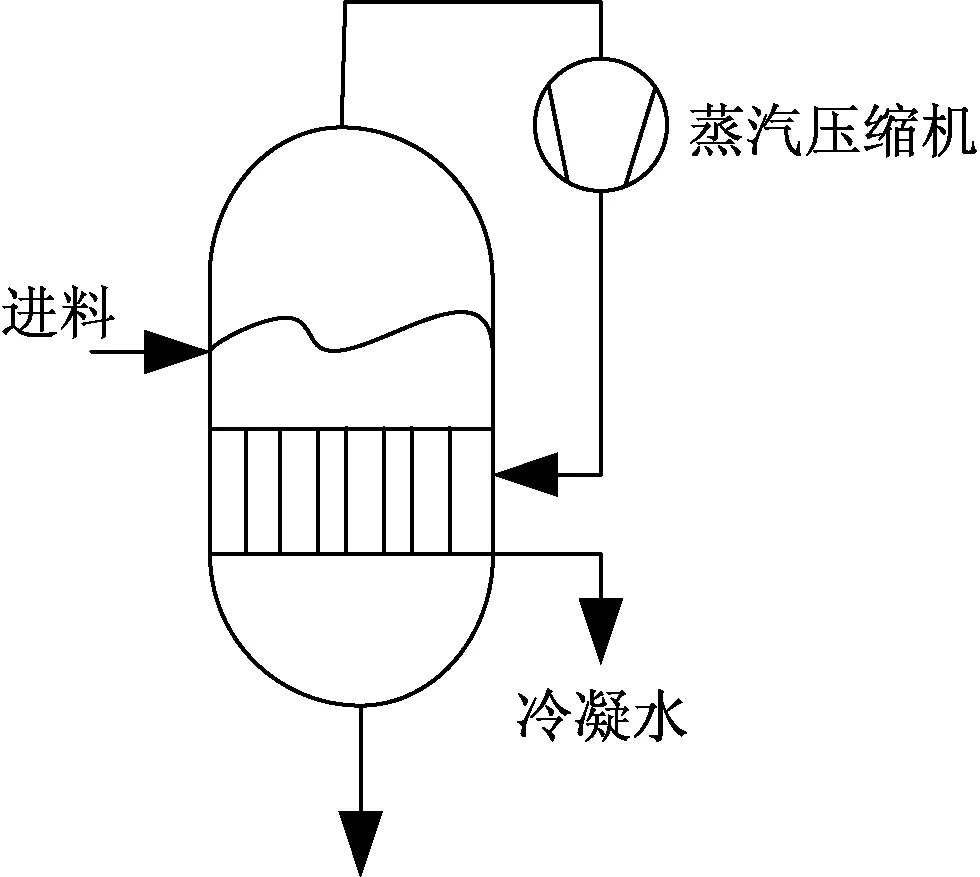

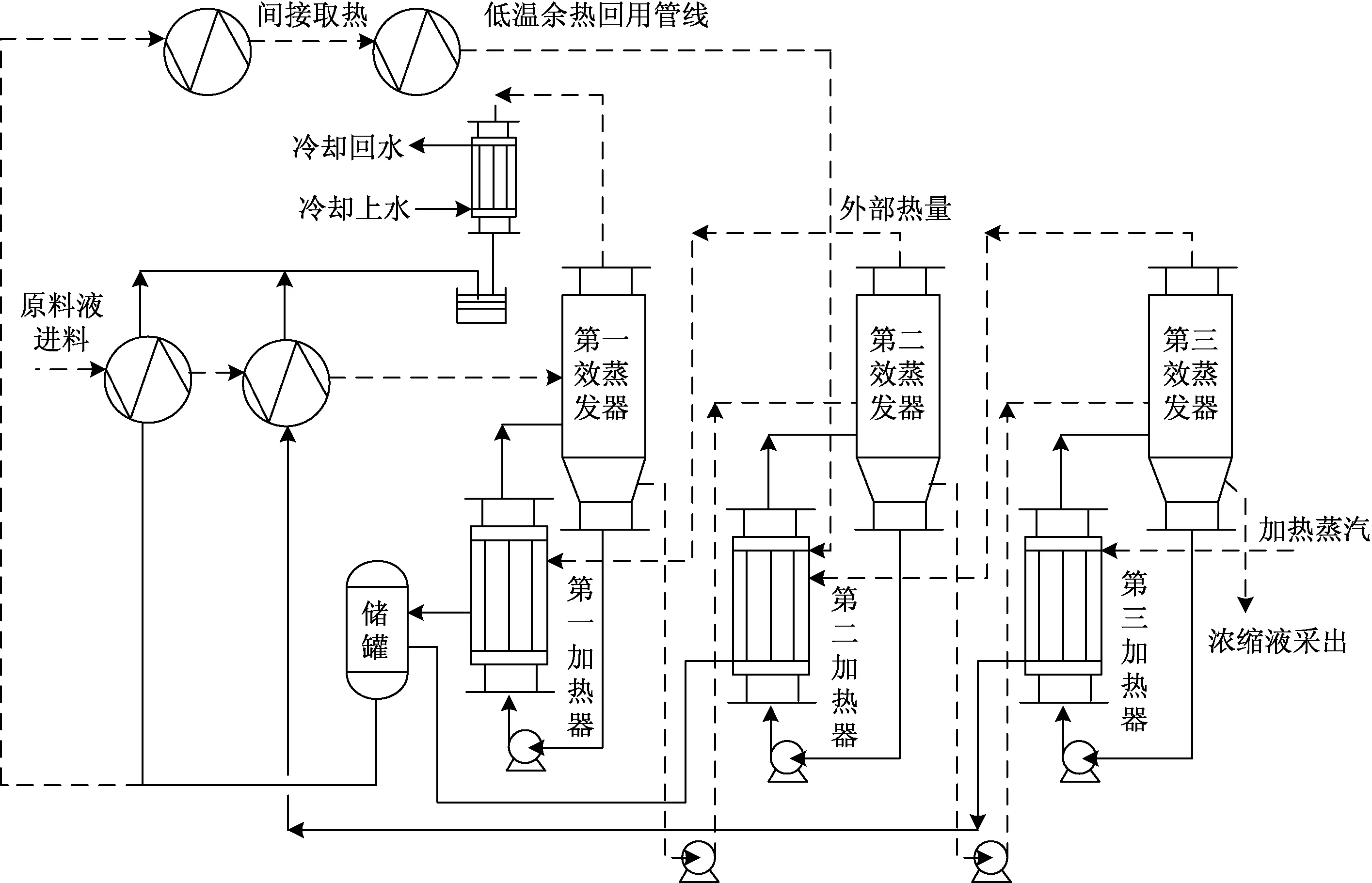

根据进料方式不同,多效蒸发系统可分为顺流、逆流、平流和混流,不同的进料方式会直接影响MED系统性能,废水与蒸汽引入方式对系统性能和功耗的影响也不同[10],工艺流程如图1所示。Elsayed等[53]对比4种不同的进料方式蒸发效率并计算所需总水费,实验发现,混流蒸发效率最高,热量消耗最少,所需总水费为2.51 美元/m3,但需要较高冷却流速;顺流进料方式蒸发效果最差且总水费最高,为2.77美元/m3。由于顺流中高温蒸汽只能依次向后效传递,且蒸汽冷凝放热大部分用于蒸发物料,用于加热二次蒸汽的占比减少,因而会导致蒸汽耗量增加,蒸发速率下降[53, 10]。Liu 等[54-55]建立了平流进料和混合进料模型,结果表明,被引流蒸汽的最佳位置位于混合进料位置之后,此位置系统的造水比最大,蒸发器热交换面积最小。

图1 顺流进料多效蒸发工艺流程示意图[10]Fig.1 Schematic diagram of MED process with downstream feeding[10]

刘天柱等[56]通过多效蒸发含盐废水实验,发现在相同效数的系统中,随着效数的增加,各效蒸发量降低缓慢;在淡水量一定的情况下,效数越高,MED系统各效蒸发量越小;另外,在淡水产量一定的情况下,各效蒸发换热面积随着效数的增加而减小。多效蒸发技术的蒸发量、蒸汽耗量、换热面积与效数彼此影响[56],在平流多效蒸发器中,物料平行进入各效蒸发器,而各效蒸发器浓缩比保持一定,因此最终各效的蒸发量区别较小。

虽然随着设备效数的增加,整个系统的蒸汽耗量虽然能够降低,但MED总的传热面积会不断增大[57],相应投资成本也不断提高。因此,在设计多效蒸发系统时需要平衡效数与经济成本间的关系。

多效蒸发系统虽然能够依次回收利用剩余的二次蒸汽,但末效产生的二次蒸汽只能进入冷凝器冷凝,不能够循环使用,造成大量热能浪费,且加热蒸汽和蒸汽冷凝水成本较高、结垢较严重。

3.2 机械蒸汽再压缩

机械蒸汽再压缩(mechanical vapor recompression, MVR)技术最大的特点在于将蒸发器内产生的低温二次蒸汽重新压缩为高压高温蒸汽并作为热源继续蒸发,因此只需要在启动时消耗生蒸汽,相比普通蒸发器系统能耗显著降低。据统计,MVR技术在全世界的热分离系统中占了大概33%的比例[58]。与多效蒸发技术相比,MVR的优势在于避免了末效蒸发器剩余蒸汽的浪费。MVR系统的基本原理如图2所示。

图2 MVR系统的基本原理图[59]Fig.2 Basic principle of MVR system[59]

影响机械蒸汽再压缩系统的因素复杂,包括蒸发器形式、蒸发温度、换热温差、压缩比等都会对系统的运行能耗和蒸发效率有影响,同时不同参数间还会相互影响,使系统运行变得更加复杂[60-63]。张子尧等[61]对MVR结晶系统进行优化发现,系统总功耗与压缩温升成正比,而蒸发温度的升高会使系统总功耗降低,同时增大总换热面积。赵远扬等[62]研究蒸发温度对MVR 系统的影响,实验表明,蒸汽的体积流量、压缩机功耗和系统能效受蒸发温度影响较大,系统能耗会随着沸点和换热温差升高而线性增大。

在处理高盐废水方面,MVR技术还需要面对沸点升高的问题。武超等[63]发现使用 MVR 蒸发技术的合理温升范围为8~20 ℃,如果沸点升高超过18 ℃,此时MVR技术的优势将会被削弱。

在实际操作中,MVR系统同时也存在一些不足。与多效蒸发相比,由于MVR系统中的蒸汽压缩机对二次蒸汽的品质要求较高,若二次蒸汽携带盐颗粒或水,将会对压缩机造成损坏。因此在实际设计中需要采用高性能的压缩机和钢材,造成整体投资成本上升[36,64-65]。目前成套的MVR蒸发系统代价昂贵,同样还面临着材料的腐蚀、管壁结垢清洗等问题,需要在未来进行更深层次的改善和提高[66]。

3.3 多级闪蒸技术

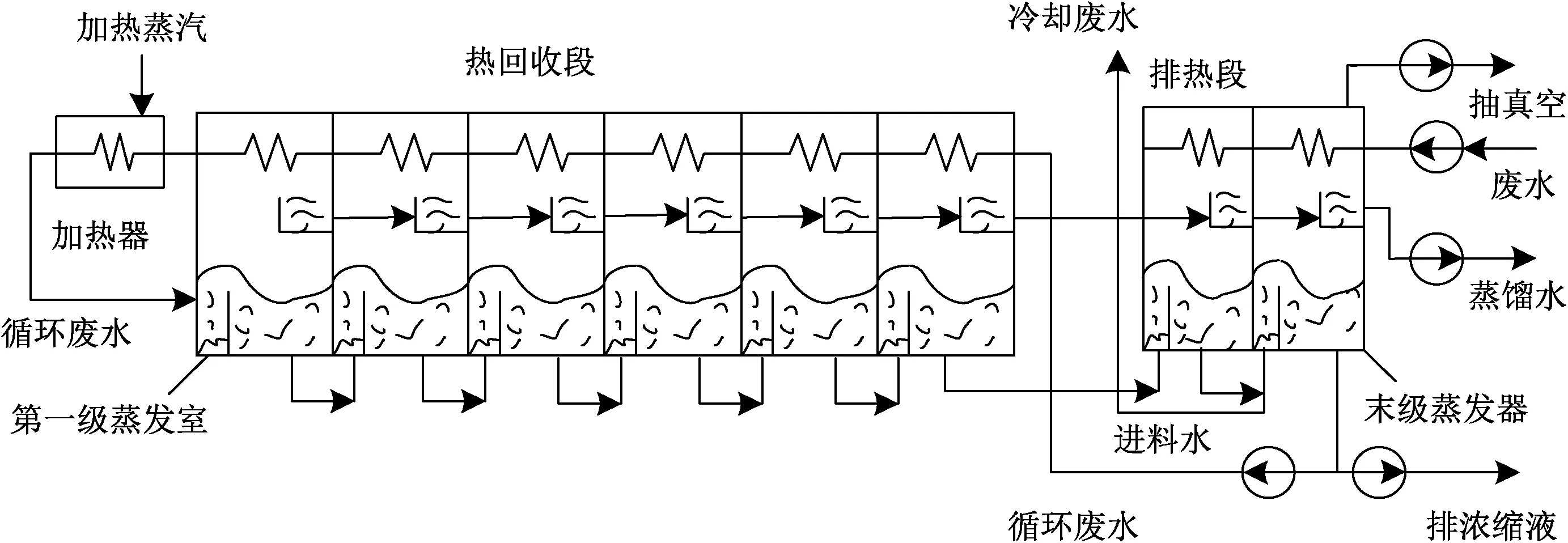

为了克服早期多效蒸发结垢严重的问题,20世纪50年代提出了多级闪蒸(multistage flash distillation, MSF)技术[67]。多级闪蒸是将一系列的闪蒸室串联起来的装置,待处理废水依次通过压力逐渐减低的闪蒸室,蒸发完成后汽化产生的水蒸气可被循环冷却水冷凝成淡水回用[10]。闪蒸过程的实现主要依靠液体压力迅速降低后瞬间达到沸点从而产生大量水蒸气,最终在较短时间内实现液体蒸发[68]。目前闪蒸技术大致可分为3种,分别是液面闪蒸、液滴闪蒸和喷雾闪蒸[69],不同闪蒸过程的影响因素各不相同。MSF系统工艺流程示例如图3所示。

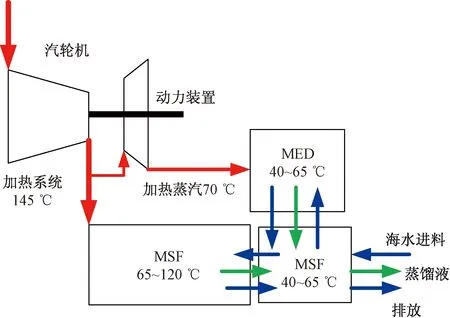

图3 多级闪蒸工艺流程示例图[69]Fig.3 Schematic diagram of multistage flash distillation process[69]

Wang等[70]认为初始闪蒸压力对闪蒸室水温和蒸发量的影响仅在闪蒸初期起作用,较高的初始压力将滞后闪蒸的开始,而较高的闪蒸温度则会促进闪蒸的发生。Shao等[71]则针对闪蒸温度对蒸发过程的影响展开进一步研究,发现较高的蒸发温度会产生更多气泡,而这些气泡增强了内部热交换,产生更多气化核心,最终使得蒸发过程更加强烈。

液滴闪蒸是喷雾闪蒸的基础,与液滴闪蒸相比,喷雾闪蒸将液滴雾化为无数小液滴,增加了与雾化环境的接触面积,因此蒸发情况更加剧烈[68]。目前喷雾闪蒸的研究主要集中在喷嘴、温度、速率、压力等因素对雾化过程影响程度的探究。Chen等[72]基于喷雾闪蒸模型发现,蒸发温度能够影响雾化液滴破碎过程,雾化后的液滴粒径比喷嘴孔直径还小几个数量级,距喷嘴口处50 cm范围内即可完全蒸发。Cai等[73]研究表明,提高喷射速率和初始水的温度可以增强闪蒸效果。

多级闪蒸技术凭借其单机容量大、防垢性能好以及出水质量高等特点在全球海水淡化领域运用广泛,虽然多级闪蒸技术工艺成熟、运行可靠,但热力效率较低,能耗较高,将其与多效蒸发或反渗透等技术相结合,在一定程度上能够弥补系统不足[66]。

3.4 不同技术的对比

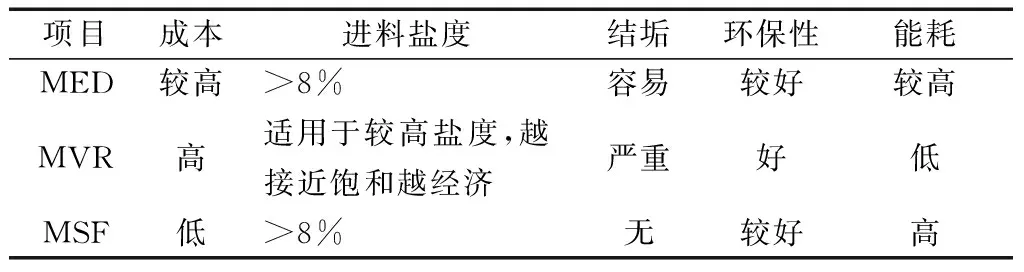

结合不同研究成果,综合比较多效蒸发(MED)、机械蒸汽再压缩(MVR)和多级闪蒸(MSF)技术,具体结果如表2所示[41]。

表2 3种蒸发技术对比[41]

对比发现,MED、MVR和MSF 3种蒸发技术均适宜处理高盐度废水,环保性较好;就设备防除垢而言,MSF相较不易结垢,适宜处理含钙镁离子等结垢离子较多的含盐废水;在能耗方面,MVR技术能耗相较于其他二者最低但设备昂贵,成本高,需要计算具体能耗,节省费用与投入成本,综合考虑经济性和蒸发效率。

4 不同处理工艺综合

高盐废水处理工艺种类繁多,废水组成成分复杂,各种工艺均存在一定缺陷。因此,需要在满足处理效果和经济成本的基础上,设计采用多种方法综合的组合工艺来处理含盐废水。利用不同技术优势,兼顾有机物的去除和盐分的脱除,是实际处理含盐废水最有效的方式。

图4 MED-MSF耦合工艺流程示意图[74]Fig.4 Schematic diagram of coupling MED-MSF technology[74]

4.1 不同热力法的组合

热力法处理高盐废水应用广泛,发展成熟,随着高盐废水排放种类逐渐复杂,单一蒸发技术已经不能够满足处理需求,将不同蒸发工艺耦合在一起则可以在一定程度上弥补不足。

Alexander等[74]利用低温废热,提出了一个 MED-MSF耦合同时利用的工艺,设计方案的流程如图4所示。首先通过MED设备回收低温余热,随后将废水引入MSF装置实现废水的高效蒸发处理,此外还将蒸发过程中产生的淡水重新引入MED设备。实验结果显示,系统整体的造水量得到提升,提升量达50%以上,最终单位总成本降低4%~6%。该工艺流程能够降低总成本,但整体系统较复杂,水泵、换热器等配套设备多,使得系统电能消耗有所提高,不利于低碳运行。

Mabrouk等[75]设计了一种MED-MSF耦合工艺,方案的流程示意图如图5所示。MED-MSF的耦合工艺为系统提供了双重蒸发,提高系统最终的能源利用率。根据实验数据,耦合工艺的单位水处理成本较传统MSF工艺降低32%。与参考文献[71]相比,上述MED-MSF耦合系统通过更换管束位置降低了水泵功率,进而降低系统整体能耗。

图5 耦合MED-MSF技术的示意图[75]Fig.5 Schematic diagram of coupling MED-MSF technology[75]

热力法蒸发效率高,多种蒸发技术结合使用更能够加快蒸发效率,但同时也会加剧能源消耗,增加系统整体的运行成本,因此结合节能技术来减少热力法处理含盐废水所需的高品位能源消耗显得十分重要。

4.2 膜法+热力法

膜蒸馏是指将膜技术和蒸馏过程相结合,是膜法与热力法耦合的典型技术。膜蒸馏过程以温度差作为驱动力,热侧液体的水分子蒸发为气态穿过疏水膜的微孔,而液相中不挥发的分子和离子等溶质不能透过疏水膜,进而实现含盐废水的浓缩、分离和提纯[76]。膜蒸馏作为膜法和热力法的结合技术,同时具有反渗透和蒸馏技术的优势,处理含盐废水效果稳定,运行成本低且能够抵抗废水污染[77]。

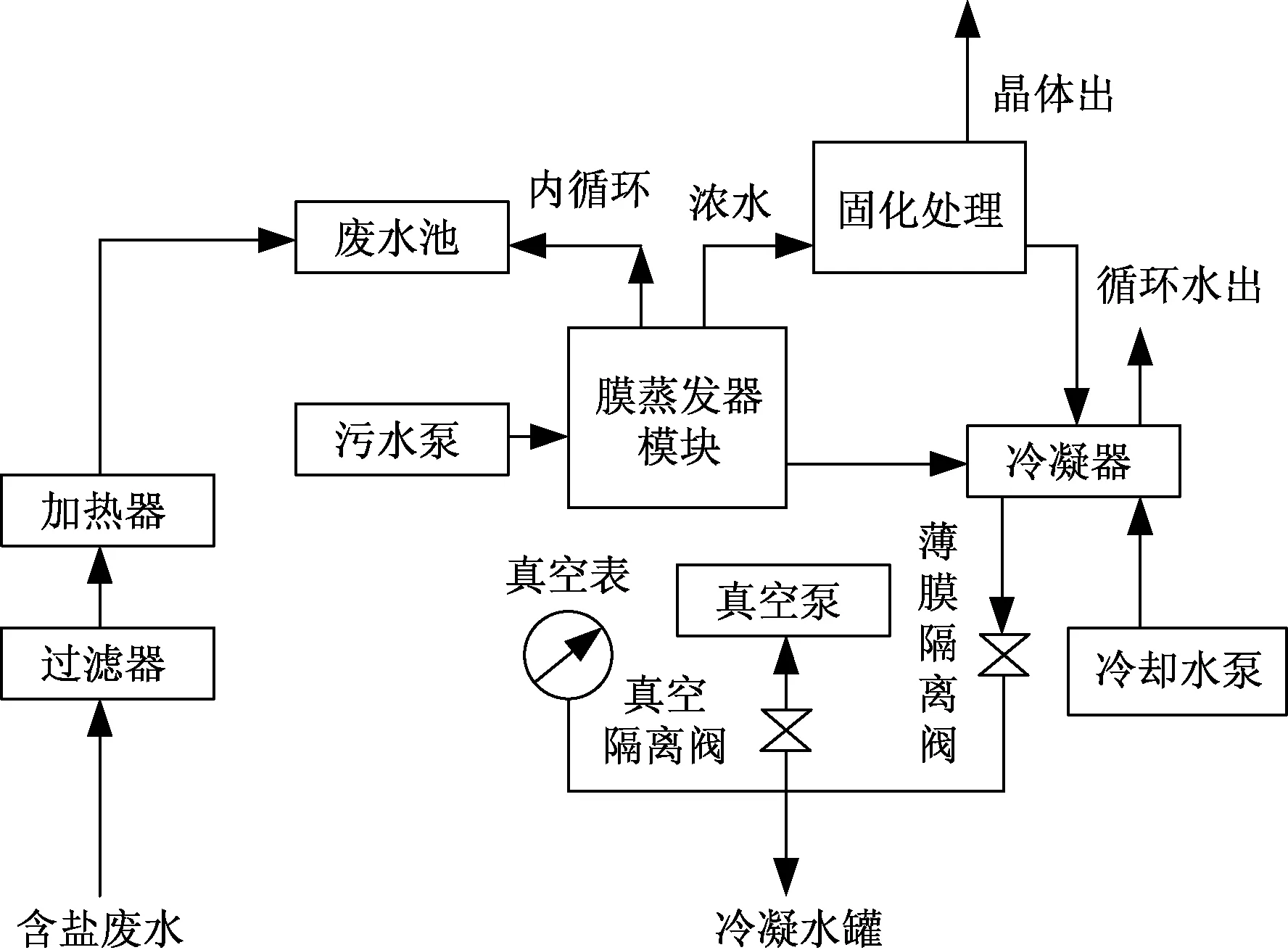

张营[77]设计了一种利用膜蒸馏技术处理高盐废水的工艺流程,具体流程如图6所示,实验结果表明,使用膜蒸馏处理的产水率不小于60%,含盐量不大于300 mg/L,蒸发结晶产水率不小于90%,含盐量不大于800 mg/L;将两股产水混合后的含盐量不大于 350 mg/L,最终脱盐率达到99%。石晓嵩[78]、渠光华[8]均针对不同膜技术与热力法结合做出设计与研究,发现最终均能够达到不错的除盐效果。由此可见,集反渗透和蒸馏于一体的膜蒸馏技术处理高含盐废水时,具有较高的脱盐率,脱盐产水质量高,能够适用于超高浓度的含盐废水。不过运用膜蒸馏处理含盐废水时,往往还需要配合蒸发结晶设备对生产物进行最终处理,不能够直接实现高盐废水的零排放。

图6 膜蒸馏处理高盐废水工艺流程图[77]Fig.6 Diagram of membrane distillation process for treating high salt wastewater[77]

传统蒸馏过程要把废水加热至接近沸点,而膜技术可以在常温常压下进行,能耗仅为传统蒸馏的50%[37];同时,由于膜蒸馏技术中的废水与吸收液互不接触,设备腐蚀得到缓解,不会出现液泛等故障[76-77]。

4.3 热力法+生物法+膜法

高盐废水成分复杂,单一技术应用很难实现完全处理。为了能够有效处理高盐废水,一般需要将整个处理工艺分为预处理、蒸发浓缩、分离、回收、固废等多个小处理段,才能最终实现含盐废水的彻底处理。

石晓嵩等[78]提出当废水含盐量较高时,使用膜技术和生物处理技术效果较差,应在工艺前端使用MVR蒸发去除盐类;当废水含盐量较低时,在工艺前端可采用生物处理技术和膜技术进行浓缩,淡水回用。两种含盐废水处理流程如图7(a)、图7(b)所示。针对含盐废水的处理,仅简单提出低、高含盐废水在工艺前段适用技术的区别,并没有提出针对不同浓度的废水如何设计具体的工艺流程,同时缺乏实验效果数据证实。

图7 含盐废水处理工艺流程图[78]Fig.7 Flow chart of salinity wastewater treatment process[78]

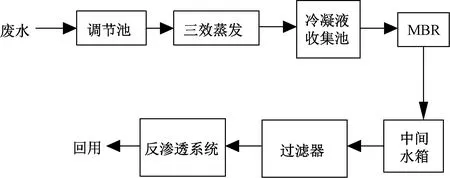

李宇庆等[79]设计“三效蒸发器+膜生物反应器(membrane bio-reactor,MBR)+反渗透”相结合的含盐废水零排放系统,具体流程如图8所示。系统针对废水中的不同组分的性质分别选用处理技术,同时回收冷凝水和系统出水并循环使用,降低系统能耗,回收淡水资源。该项系统综合多效蒸发法和反渗透法,其中MBR技术则是膜分离和生物分离两类技术结合的新型水处理技术,工艺全程包含预处理和回用设备,针对不同阶段废水处理的需求均有适应的处理技术,处理方法综合性高,技术创新性较强,符合未来综合多种技术分段处理高盐废水的趋势。

图8 三效蒸发器+MBR+RO工艺流程图[79]Fig.8 Flow chart of three-effect evaporation+MBR+RO process[79]

实践证明,高盐废水成分复杂,不同处理阶段处理需求各不相同,在此对多种技术耦合的工艺流程做出总结:首先通过过滤、沉淀等方法去除废水中的杂质、大颗粒等有机物,随后选用热力技术中的一种或多种进行蒸发获得浓缩液和结晶,最后选择生物法或膜法对浓缩液进行进一步处理以实现高盐废水的零排放,对产生的无机盐进行回收利用,最后将残渣进行固废处理排放,具体流程如图9所示。随着技术种类的增多,投入的资金成本也会随之升高。因此,在正式建设前进行技术与经济的分析十分重要,实现收益的最大化才是最终的处理目标。

图9 综合多种工艺处理高盐废水流程图[77-79]Fig.9 Flow chart of treating high salt wastewater by integrating various technologies[77-79]

5 如何实现零碳排放

实际生产中,蒸发过程所必需的高温热能一般以消耗高品位能源为代价。无论选用哪一种热力法,都不能避免消耗生蒸汽,而新鲜蒸汽的生产需要耗费大量电能。目前中国发电大部分仍然依靠火力发电,需要燃烧煤炭,排放更多二氧化碳,不利于“碳中和”“碳达峰”目标的早日实现。因此,有必要探讨如何在热力法处理高盐废水的工艺流程中尽可能实现零碳排放。

5.1 可再生能源利用

太阳能、余热、风能等这些都是可再生清洁能源,以可再生能源替换传统蒸发系统中的化石燃料,能够降低二氧化碳的排放。

太阳能的利用形式主要有两种:光伏和光热。光热技术主要是靠大面积安装太阳能板作为集热器装置,收集来自太阳能辐射的热量和光伏电池本身的产热。

图10 耦合太阳能集热的MVR蒸发结晶系统循环示意图[80]Fig.10 Schematic diagram of MVR system cycle coupled with solar collector[80]

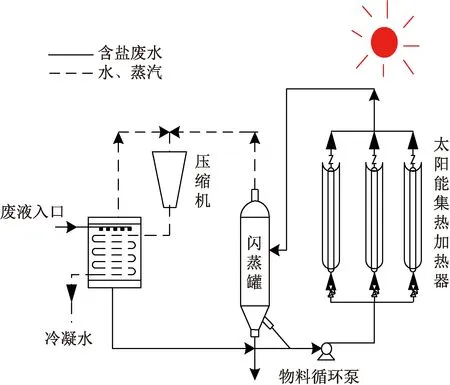

田雨等[80]针对NaCl含盐废水的处理,设计一种耦合太阳能光热的MVR蒸发结晶系统:高盐废水首先在蒸发器中蒸发为浓缩液,随后浓缩液通过吸收太阳能集热器中的热量在闪蒸器中继续蒸发结晶,最后废水零排放,具体运行过程如图10所示。运行结果表明,新系统整体压缩机比耗功为67.46 kJ/kg,性能系数(coefficient of performance,COP)可达24.96,证明利用太阳能蒸发能够极大提高系统能效指标,以可再生能源驱动蒸发系统对于实现零碳排放有重要影响。有许多学者在利用太阳能光电光热效应进行海水淡化脱盐领域进行研究,屈孝斌[81]、马佳香[82]的实验研究表明利用太阳能脱盐能够降低蒸发系统碳排放,一定程度上缓解淡水资源匮乏。综合实验结果发现,利用太阳能蒸发不仅能够完成含盐废水的处理,同时可再生能源的利用减少了碳排放,降低整体功耗。不过上述实验中仅部分利用太阳能蒸发,依然需要配合蒸发器等其他高耗能设备辅助;实验针对特定工况下的蒸发效果进行研究,不具备普遍意义。

虽然以太阳能产热作为蒸发系统热源具有显著的节能效果,但在实际操作中,太阳能的使用还会受光照强度、可使用空地面积、当地政策等因素的限制,且大面积的太阳集热器也不利于维护与管理。因此在考虑可再生能源方案时,可以扩展至其他绿色能源,如风能、潮汐能、余热能等,探讨分析多种可再生能源耦合的可行性与经济性。

余热资源在日常生产生活中普遍存在,尤其在工业生产中会产生大量低温余热,作为一种低品位能源,低温余热的回收和利用能够降低能耗和投资成本,因此在节能环保领域越来越受到人们的重视。利用余热资源蒸发含盐废水,主要的利用形式集中在两方面:一是回收余热作为热源对物料进行蒸发,二是利用余热驱动压缩机,减少电能消耗。

图11 逆流三效蒸发工艺示例图[83]Fig.11 Schematic diagram of countercurrent three-effect evaporation technology[83]

高妍等[83]设计了一种回收低温余热蒸发物料的工艺流程:将闪蒸段产生的蒸汽回用于第2效加热器中,第2效蒸发量提升的同时,减少第1效蒸发器的蒸发量,减少新鲜蒸汽的消耗,具体工艺流程如图11所示。经过计算,余热回用及未回用时所消耗的加热蒸汽量分别为1 625 kg/h和2 100 kg/h,前者较后者节约蒸汽量达29%,若按蒸汽价格170元/t计算,则每年可节约运行成本58.14万元。赵宏[84]、张瑜[85]针对回收余热蒸发含盐废水也都进行了相关研究。上述实验设计均通过回收余热降低系统能耗,不仅能够减少运行费用,更重要的是由于减少了新鲜蒸汽的正产,蒸发过程中的碳排放得到降低。不足之处在于设计的系统和工艺流程较为庞大复杂,配套设备较多,且没有提供蒸发最后剩余结晶和浓缩液的技术方案,处理效果不够彻底。

5.2 耦合蒸发冷却技术

蒸发冷却的原理在于将循环冷却水与热空气通过喷淋进行热交换,水相变升温吸收空气的热量,最终使空气的温度降低到临近空气的湿球温度[86]。目前蒸发冷却技术主要应用在空调、制冷、数据中心散热和换热设备等方面,其形式主要有3种,包括直接蒸发冷却、间接蒸发冷却和露点式间接蒸发冷却[87]。实验发现,在设定工况下对液氮进行蒸发冷却,得到的平均换热系数能够达到1 964.58 W/(m2·℃)[88]。

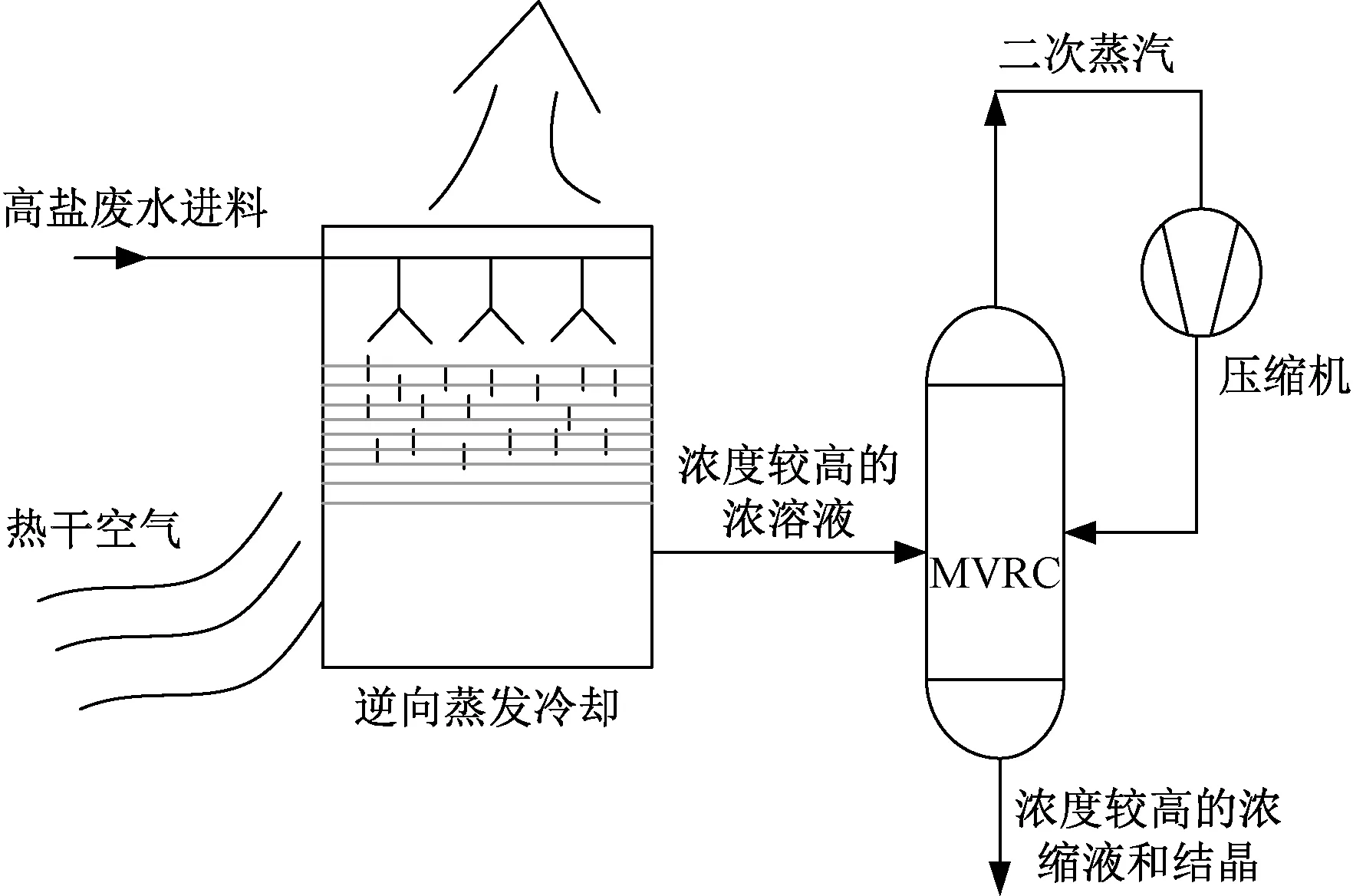

图12 蒸发冷却耦合MVR高盐废水处理工艺示意图Fig.12 Schematic diagram of evaporative cooling coupled MVR high salt wastewater treatment process

蒸发冷却的换热量小于液冷冷却,但它的最大优势在于技术原理和设备相对简单,不需要消耗大量电能,是一种低碳环保的技术手段。如果设计将蒸发冷却与热力法技术结合使用,那么在满足高盐废水蒸发所需热能的同时降低系统能耗,促进含盐废水处理零碳排放的实现,因此提出一种蒸发冷却与机械蒸汽再压缩技术相结合处理高盐废水的设想,设计的工艺流程如图12所示。首先将含盐废水原料通过喷淋的形式与热干空气进行换热蒸发,升高废水温度,原料被蒸发为浓度较高的浓溶液,随后将其通入MVR系统与高温蒸汽进行进一步蒸发,获得浓度较高的浓缩液。

随着国家对环境的治理要求不断提高,相关环保法案的要求也越来越严格。面对“双碳”目标实现日期的不断临近,实现高盐废水零碳排放的意义更加重要,也将会是各个行业未来的发展目标和发展方向[89]。

6 系统智能化控制

含盐废水的热处理过程中,随着溶液的不断蒸发,溶液沸点升也会随浓度升高发生变化,导致整个蒸发过程处于不稳定的动态变化中;且影响蒸发状态的相关参数互相关联,加剧了系统控制难度,实际操作过程中容易使生产人员忽视安全作业,人工获取数据也容易产生误差,造成更多生产时间浪费,如果引发安全事故则后果更加严重[90-91]。因此,做好控制过程自动化,实现高盐废水系统智能化处理的重要性不言而喻。

蒸发系统智能化控制的关键在于温度控制,除此以外,重要管道的压力、出料比、流量、物质状态等方面同样重要,需要时刻监视[92]。值得注意的是,由于高盐废水成分复杂,处理系统管壁以及换热器孔内极易结垢,因此也需要时刻监视管内结垢情况,安装自动报警或清理装置。

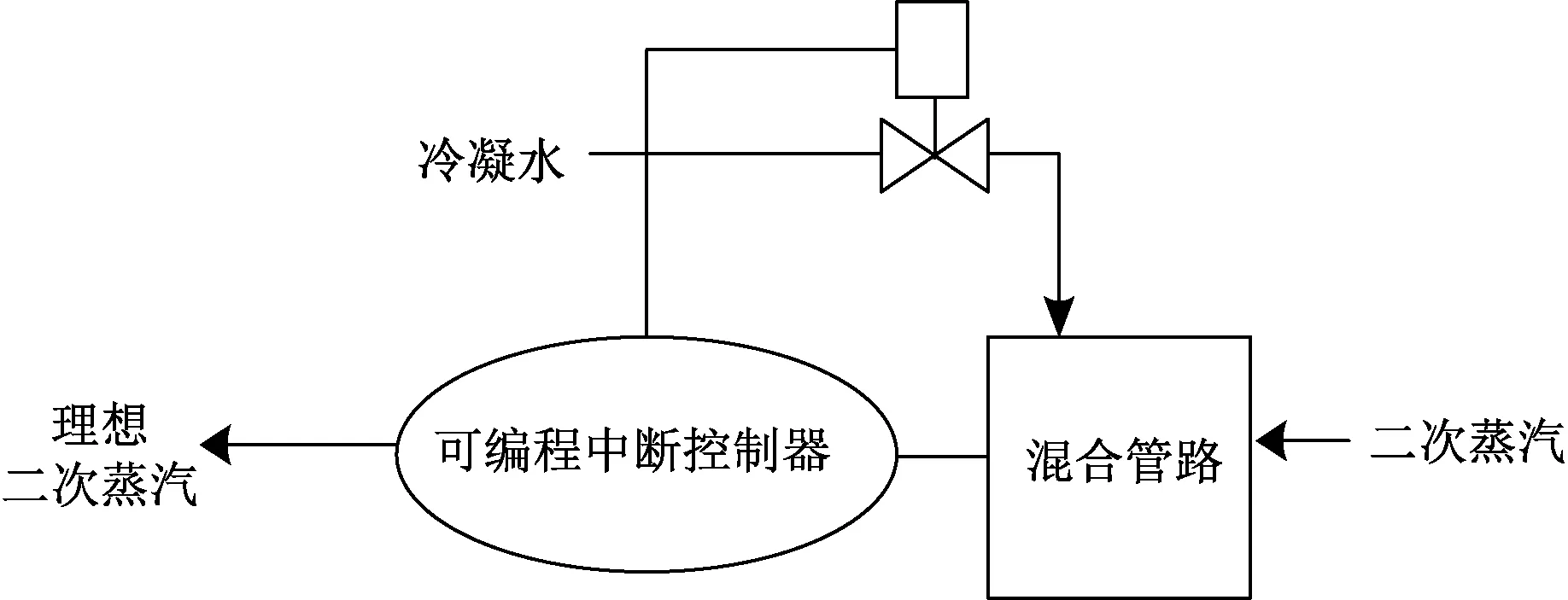

杨颂[92]通过对管道压力的控制,实现对MVR系统中二次蒸汽温度的实时监控,原理图如图13所示。实验证明,通过智能化控制系统,能够做到实时显示过程参数并记录数据,对比分析不同时间段物料的差异,为工作人员提供重要帮助,极大地提高生产效率,改善生产线整体工作流程。

图13 二次蒸汽控制原理图[92]Fig.13 Schematic diagram of secondary steam control process[92]

处理系统智能化控制就是根据设定好的流程和程序,利用仪器仪表对生产中各项数据和信息进行监督和控制,最终为企业创造出更大的经济效益。随着设备性能不断优化、系统集成度不断提高,智能控制逐渐人性化,相信在未来,智能控制含盐废水的蒸发也会更加普及方面。

7 结论与展望

7.1 结论

介绍了处理高含盐废水的发展现状,并针对3种热力技术展开详细介绍与比较,探讨了不同处理技术耦合使用的可行性与优势,提出可以通过利用可再生能源降低蒸发系统碳排放,并简要提出一种MVR耦合蒸发冷却处理高盐废水的设计方案,最后介绍了系统智能化控制的优势与实例。得到结论如下。

(1)高盐废水成分复杂,生物法、膜法和热力法3种处理技术各有优缺点:生物法处理无二次污染,能够适应高盐废水成分复杂的特性,但需要增加时间和成本培养耐盐菌种;膜法分离效率高、能耗低,但易失效;热力法蒸发效率高,但耗能较高。

(2)多效蒸发(MED)、多级闪蒸(MSF)和机械蒸汽再压缩(MVR)3种技术均适宜处理高浓度含盐废水,但都有结垢的风险;相比MED无法回收末效蒸汽潜热值,MVR技术能够回收二次蒸汽并作为热源重新蒸发;MSF能够快速蒸发但能耗最高。

(3)耦合生物法、膜法或热力法等多种处理技术能够增加处理高盐废水的彻底性与效率,总结综合多种处理技术的工艺流程一般为:预处理去除大颗粒等有机物→选用热力法蒸发获得浓缩液和结晶→生物法或膜法等技术选用一种或多种进行进一步处理,回收可利用物→将残渣进行固废处理,最后排放。

(4)利用太阳能、余热、风能等可再生能源能够降低高盐废水蒸发系统能耗,降低二氧化碳的排放,同时节约经济成本;蒸发冷却技术蒸发效率低但设备简单、耗能少,可以将其与MVR技术相结合实现高盐废水处理领域零碳排放的目标。

(5)系统智能化需要时刻控制蒸发温度、蒸发压力、流量等关键参数,实现高盐废水蒸发系统智能化能够提高生产效率、降低运行投入成本,是一项具有明显优势的措施。

7.2 展望

研究的重点难点以及需要着重解决的问题如下。

(1)热力法仍是目前含盐废水处理的主要技术手段之一,但在处理过程中,蒸发能耗高、碳排放量大、处理设备价格昂贵等问题一直是热力法最大的不足。为了尽快实现零碳排放,对于热力法需要积极创新节能环保新技术、紧密结合可再生能源、改善工艺流程以减少电能、热能等能源的消耗,同时降低设备复杂度和成本。

(2)实践证明,生物法、膜法、热力法等多种技术综合使用,能够更大程度发挥不同技术的优势,弥补各自不足。因此,不断优化综合处理技术的工艺流程,将会成为未来含盐废水处理发展的重点。

(3)改善和创新生物法、膜法和热力法等系统的智能化控制系统,实现含盐废水处理过程自动控制,将会成为影响含盐废水高效经济处理越来越重要的因素。

(4)蒸发过程普遍存在结垢与腐蚀问题,目前的防除垢技术部分存在需要停机清除、除垢种类单一、设备复杂、实际需求多变等多种问题,需要进一步贴合实际操作需要来改善防除垢技术,增强换热效果。