空场嗣后充填采场充填挡墙受力分析与构筑工程实践

郝显福 ,刘 慧,赵丽军,杨会选,柴衡山

(1.西北矿冶研究院; 2.甘肃省深井高效开采与灾变控制工程实验室; 3.甘肃厂坝有色金属有限公司厂坝铅锌矿)

引 言

随着国民经济迅速增长,矿产资源的开采逐渐向深部发展,深部原岩受工程和矿产资源开挖扰动的影响而被破坏,特别是在破碎围岩中,地应力重分布形成的次生应力场易引发围岩冒顶、片帮、底鼓等衍生灾害,不仅使矿山企业的财产安全受到严重损害,更使人员的生命安全受到直接威胁。因此,为保障深部矿体开采岩体安全稳固,使采矿回采率进一步提高,开展充填采矿技术研究尤为必要[1-4]。

充填采矿法在国内外有色金属矿山应用越来越广泛,其主要工艺技术也越来越成熟。例如:云南某铅锌矿采用上向水平分层充填采矿法解决了矿山尾砂、冶炼水淬渣排放的问题,实现了采矿方法高效强化开采[5];新疆某铜矿采用下向分段充填采矿法,使得矿山充填实现了采场不泌水,避免了矿岩遇水泥化现象,消除了富水带与开采区域贯通的安全隐患,保证了矿山的生产安全[6];甘肃某镍矿采用机械化进路充填采矿法,实现了矿产资源安全经济高效回收[7];赞比亚谦比希铜矿开采时采用上向分层膏体充填采矿法,使得围岩稳固性差条件下的铜资源安全经济高效开发成为可能;坦桑尼亚Bulyanhulu金矿采用深孔空场嗣后充填采矿法,用于矿脉较宽,贫化易于控制区域资源回收,达到了控制污染,提高采矿回采率的目的。因此,开展充填采矿技术相关课题的攻关研究,利用充填采矿法回收较高价值矿产资源,对提高矿山经济效益,有效控制地压、促进矿山可持续发展具有重要意义。而作为充填采矿工艺的重要一环,充填挡墙方案研究对于实现矿山充填采场的排水、充填安全,保障采场充填平稳顺利意义重大[8]。

1 工程背景

甘肃厂坝有色金属有限公司厂坝铅锌矿(下称“厂坝铅锌矿”)资源整合后,为了安全高效地利用资源,扩大矿山生产规模,实现经济效益最大化,实施了矿山扩能改造工程,改造后采用充填采矿法取代空场采矿法。针对过渡期内的新旧采矿方法衔接问题,需要科学细致地调查分析厂坝铅锌矿现有采区生产现状,研究确定合理的过渡阶段,并结合空场嗣后充填采矿法及工艺特点,进行过渡期内充填技术工作的准备与充填技术方案的研究制定;合理地配置过渡阶段充填配套工程,布置充填巷道与充填管线,形成一个完整可行的充填技术方案,可最大限度地隔离上部遗留采空区隐患,减少对下部生产的影响;顺利地实现新旧采矿方法的转换,保障扩能工程过渡期内矿山生产平稳过渡,有效稳定矿山生产。充填挡墙作为采场充填的一道重要工序,研究其受力情况、充填挡墙布置形式和具体结构设计,对于试验采场充填安全、顺利实施具有重要的意义。

2 充填挡墙受力分析

根据井下采空区充填的特征和时间顺序,充填挡墙受压可分为3个阶段[9-10]:

1)均质流体(内聚力C=0,内摩擦角φ=0)。当充填料浆初步到达采空区时,料浆呈均质流体形式;加上全尾砂颗粒粒度较小、颗粒之间的摩擦损失少,其流动性佳,此时内聚力C=0,内摩擦角φ=0。因此,该阶段分析充填挡墙承压以料浆的静水压力为主,并以此计算充填挡墙承压。

2)无黏结性松散体(φ≠0,C=0)。充入采空区内的料浆将在一定范围内沉淀、脱水,当脱水到一定水平后,料浆表现为无黏结性的松散体,即φ≠0,但C=0。此时,φ和料浆高度是充填挡墙承压的主要因素。

3)有黏结性松散体(φ≠0,C≠0)。充填体终凝过后,此时φ≠0,C≠0,料浆为有黏结性松散体。此时,充填挡墙承压应按有黏结性松散体的压力计算分析。

根据充填料浆的压力试验和实践经验,通常认为充填料浆进入采空区初始时的充填挡墙承压最大。依据矿山充填实际情况,分2种工况的3种不同充填料浆力学性质状态分析和计算充填挡墙的受力情况。第1类,低于充填挡墙高度(1次充填量);第2类,高于充填挡墙高度(1次充填量)。通常情况下,充填挡墙的承载能力不可能达到第2类,因此,以下只针对第1类的3种状态进行力学分析。充填挡墙高度范围内的每一次充填料浆适宜高度根据计算分析结果确定,保障在充填过程中充填挡墙的安全稳定[11-15]。

3 充填挡墙力学参数计算

由力学及合理充填高度分析可知,充填挡墙的构筑厚度和受力状况与充填挡墙所在位置的巷道截面尺寸和一次充填高度密切相关。因此,构筑充填挡墙时,首要明确充填挡墙所在位置的截面尺寸,然后再通过相关理论计算确定一次充填高度[15-16]。

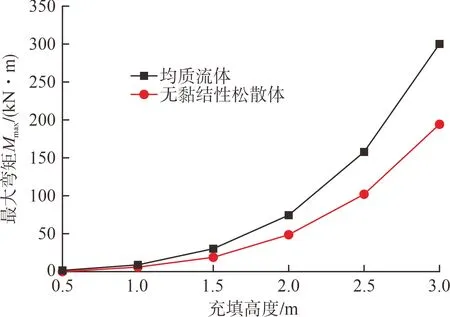

1)均质流体阶段计算。经调查,厂坝铅锌矿井下巷道断面尺寸为2.8 m×2.8 m。依据厂坝铅锌矿相关试验结果,不同浓度、灰砂比的充填料浆密度和沉缩率见表1。取其中最大充填料浆密度=1.935 g/cm3计算。充填挡墙形状以矩形居多,随着充填高度的增加,充填挡墙的总压力、最大弯矩和作用点计算采用式(1)~(5)[11-15],结果见表2。均质流体阶段充填挡墙压力值大小与充填高度关系见图1。

表1 不同浓度、灰砂比充填料浆密度和沉缩率

(1)

(2)

(3)

(4)

(5)

式中:q为充填挡墙上竖向线载荷(MPa);ρy为充填料浆密度(g/cm3);z为充填挡墙载荷作用点高度(m);hd为充填挡墙高度(m);hc为充填料面到充填挡墙底板高度(m);W为充填挡墙宽度(m);p为总压力(kN);M为竖向弯矩(kN·m);Mmax为最大竖向弯矩(kN·m);z0为作用点(m)。

表2 充填挡墙压力计算值(井下充填料浆刚入采场)

图1 均质流体阶段充填挡墙压力值和最大弯矩与充填高度关系

2)无黏结性松散体计算。当充填料浆失去流动性及塑性(φ≠0,C=0),按实践经验,内摩擦角通常为30°~38°,取33°。厂坝铅锌矿充填工艺为全尾砂+细石+水泥+水的高浓度膏体胶结工艺,充填料浆沉降、脱水后形成无黏结性松散体,由于没有该松散体的密度,查阅国内文献,参考类似矿山数据,本次无黏结性松散体密度ρg=2.30 g/cm3作为本次计算的基础数据。充填料浆失去流动性变成无黏结性松散体时,充填挡墙压力值见表3。根据朗肯压力计算方法[15]进行计算(见式(6)~(10))。无黏结性松散体充填挡墙压力值大小与充填高度关系见图2。

(6)

(7)

(8)

(9)

(10)

表3 充填挡墙压力计算值(充填料浆失去流动性)

从图1、图2可以看出,在处于均质流体阶段时,充填挡墙受力与充填料浆高度有密切联系。当一次充填料浆高度小于1.5 m时,充填挡墙受力小;大于1.5 m时,受力迅速增大。当一次充填高度达到2.5~3.0 m时,最大弯矩急剧增大至300.86 kN·m。最佳一次充填高度为总压力和最大弯矩同时迅速增大时的转折高度。不同时期充填挡墙总压力和最大弯矩与充填高度的关系分别见图3、图4。从图3、图4可以看出,在一次充填高度超过1.5 m时,无黏结性松散体的总压力和最大弯矩也急剧增大。因此,由以上分析可知,厂坝铅锌矿井下充填1.5 m为最佳一次充填高度,此时,均质流体阶段总压力为65.14 kN,最大弯矩为29.58 kN·m。

图2 无黏结性松散体充填挡墙压力值和最大弯矩与充填高度关系

图4 不同时期充填挡墙最大弯矩与充填高度关系

综上,采空区充填时,严格控制首次充填高度限定值很有必要,不能超过1.5 m,两次充填间隔时间应在24 h以上,或根据试验采场现场试验的时间确定;待充填体初凝,自身自立性积聚到一定强度,且充填高度超过充填挡墙高度时,才可进行连续充填。

4 充填挡墙选择

4.1 类似矿山充填挡墙形式

国内外矿山应用的充填挡墙构筑形式种类繁多,依据构筑方法和使用材料差别,主要包含砌块挡墙、混凝土挡墙、木质挡墙和钢丝绳柔性挡墙4类。国内矿山应用情况见表4[15-19]。

表4 国内类似矿山充填挡墙形式及相关参数

4.2 充填挡墙形式选择

某铜矿采矿方法为房柱式中深孔落矿阶段嗣后充填采矿法,采场结构参数:采场高度60 m,矿房长约60 m,为矿体厚度,宽度为12 m,矿柱宽度为15 m,采用堑沟底部结构出矿。根据该矿山现有的采矿方法,其充填挡墙优先选择混凝土挡墙和砖结构挡墙,2种充填挡墙都在居中处设置钢板钢筋网过滤布(1 m×1 m)。混凝土挡墙的水泥、砂、石子质量比为1 ∶2 ∶(1.5~2.0),其中水泥选用强度等级42.5水泥;砖制滤水挡墙选用红砖构筑。

该矿山混凝土挡墙与砖结构挡墙的成本指标见表5。该矿山综合考虑混凝土挡墙与砖结构挡墙的安全性、使用性、经济效益后,最终选用混凝土挡墙结构,在生产实践中也取得了良好的应用效果。

表5 充填挡墙结构成本指标

综上,分析研究现有充填挡墙形式优缺点,充填挡墙受到压强较大,为了保证安全,结合现有类似矿山充填挡墙设置形式及厂坝铅锌矿生产实际、采矿方法特点和施工的便利性,综合考虑采用钢筋混凝土挡墙封堵浅孔留矿嗣后充填采矿法底部结构、分段空场嗣后充填采矿法底部结构及分层。木挡墙封堵天井联络道,钢筋混凝土采用C20混凝土浇筑,配φ14 mm螺纹钢。

5 充填挡墙厚度计算及构筑设计

在井下充填挡墙计算时,无专门的规范用于充填挡墙设计,考虑到充填挡墙的利用状况和作用,充填挡墙的厚度可对照井下防水闸门设计来计算[11,17,20]。

根据标准静水压力pj计算:

pj=ρgh

(11)

式中:ρ为充填料浆的体积密度(t/m3);g为重力加速度(m/s2);h为采空区的高度(m)。

根据《采矿设计手册》(井巷工程卷),安全等级要求通常按照一级设计[21],则充填挡墙承压ps计算公式为:

ps=γ0γGγQγfpj

(12)

式中:γ0为结构安全系数,取1.1;γG和γQ为荷载分项系数,分别取1.2和1.4;γf为富余安全系数,取1.4。

充填挡墙厚度(B)的计算有3种方法,按抗压强度计算:

(13)

按抗剪强度计算:

(14)

式中:fv为充填挡墙的设计抗剪强度(MPa);b为充填挡墙设计高度(m)。

按抗渗透性条件计算:

B3≥48Khab

(15)

式中:K为充填挡墙的抗渗透性要求,取0.000 03。

充填挡墙的厚度影响因素主要有巷道具体尺寸、采空区形成高度等。由于井下充填通常有多个采空区同期进行,因此,为保证采空区充填的安全性,以同区域内采空区最高处为标准计算并考虑其他因素确定充填挡墙厚度。厂坝铅锌矿小厂坝采区阶段高度为50 m,厂坝采区和李家沟采区阶段高度为60 m,本次计算取大值,并以此作为计算依据。

由于混凝土挡墙在井下应用普及度较高,因此在井下充填工序中,充填挡墙构筑使用混凝土挡墙,其具有较实用安全、抗压强度高、成型速度快、施工效果好等优点。浇筑充填挡墙采用C20混凝土,配φ14 mm螺纹钢。C20混凝土设计抗压强度fc=9.5 MPa,设计抗拉强度ft=2.369 MPa,设计抗剪强度fv=1.05 MPa。

根据式(11)~(15),计算出不同充填高度下混凝土挡墙厚度值,结果见表6。

表6 混凝土挡墙厚度设计计算结果

从表6可以看出:在不同充填高度下,混凝土挡墙主要承受剪切和渗透压力,而混凝土主要是承受抗压强度,因此在充填挡墙中添加配筋,增强充填挡墙的抗剪切能力,同时在充填挡墙内部增加滤布,增强充填挡墙的渗透性能,减小渗透压力。另外,按照抗压、抗剪和抗渗透性条件下计算的充填挡墙厚度值与充填高度近似呈线性关系。

根据扩能设计推荐关于分段空场嗣后充填采矿法中的要求,矿块长25 m(垂直走向布置)、50 m(沿走向布置),阶段高60 m,底柱高12 m,间柱宽9 m(垂直走向布置)、8 m(沿走向布置),分段高16 m。因此,采场需在底部结构及各分段设置充填挡墙。考虑充填挡墙的承受能力一般不可能达到一次充填量高于充填挡墙高度承压,因此,在各分段的充填挡墙一次充填量低于充填挡墙高度,即采场最大充填高度为16 m。根据式(11)~(15),计算得分段空场嗣后充填采矿法充填挡墙厚度设计值为0.422 m,见表7。考虑现场施工条件等因素影响,确定现场充填挡墙设计厚度为0.5 m。

表7 混凝土挡墙厚度设计计算结果

根据以上力学分析及充填挡墙形式确定、厚度计算,确定充填挡墙结构分别为混凝土挡墙结构和木挡墙结构。

5.1 混凝土挡墙结构

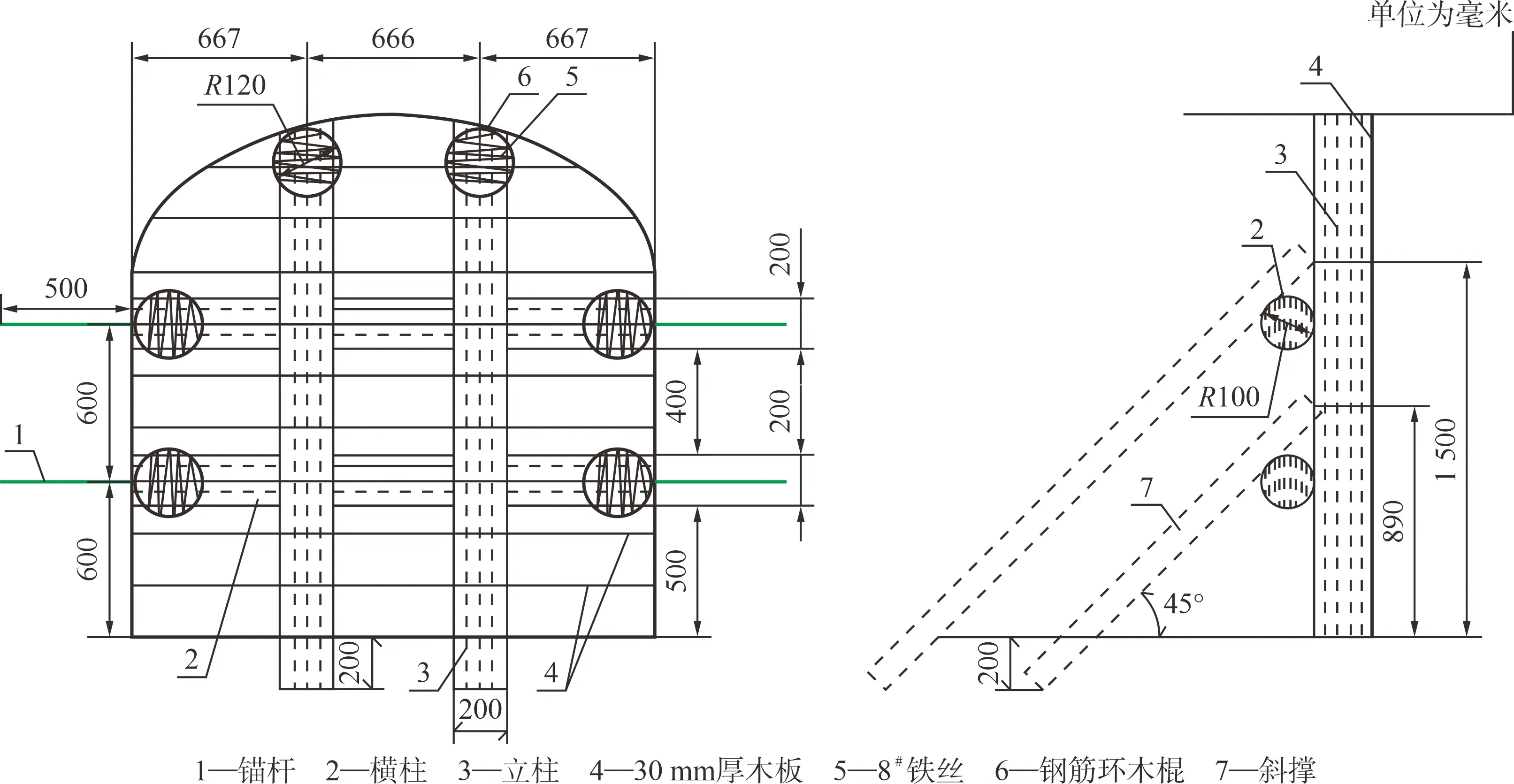

混凝土挡墙结构见图5。

图5 混凝土挡墙结构设计示意图

1)充填挡墙采用C20钢筋混凝土,选用强度等级42.5水泥,水、水泥、砂、石子的质量比为0.51 ∶1 ∶1.81 ∶3.68。

2)充填挡墙中央预留溢流水窗口(兼观察窗)长1.2 m,宽为0.4 m;溢流水窗口可以减轻充填挡墙质量,增加滤水效果;在充填过程中溢流水窗口采用厚30 mm木板(尺寸0.5 m×0.5 m)封闭,在木板接缝处采用滤布或塑料布进行遮挡,防止在木板接缝处跑浆。

3)充填挡墙与巷道采用锚杆连接。锚杆直径为30 mm,锚固方式为全孔注浆,锚杆至巷道深度>0.5 m,相邻锚杆孔口距为0.5 m。

4)充填挡墙内采用φ14 mm螺纹钢按0.3 m×0.3 m的网度编制钢筋网,钢筋网与巷道壁上的锚杆焊接而成,然后固定滤水管,最后进行混凝土隔墙施工。

5)巷道与充填挡墙接缝处采用喷射混凝土进行封闭,喷射混凝土厚度为100 mm。

5.2 木挡墙结构

传统木挡墙架设方式是在巷道四周岩体中凿出50~100 mm的柱窝子,通过木楔子将立柱、横柱固定;将木板钉在立柱上后,用麻袋布敷在木板内侧,最好用喷射混凝土密封充填挡墙四周缝隙。由于传统工序比较繁琐,对充填挡墙结构进行改进。改进后的木挡墙结构见图6,大致分为3道工序。

图6 木挡墙结构设计示意图

1)安装锚杆。木挡墙与巷道采用锚杆连接。锚杆直径为30 mm,全长为1.3 m,锚固方式为全孔注浆。其中,锚杆至巷道深度>0.5 m,相邻锚杆孔口距为0.5 m;锚杆外漏0.8 m,在锚杆端部弯成R120 mm圆环,锚杆注浆锚固后用8#铁丝与圆木绑扎固定。

2)立挡墙。木挡墙横柱和立柱采用φ20 cm的优质圆木,且相互间采用扒钉加固;木挡墙背板采用30 mm厚的木板,钉在立柱上。

3)密封。对于当前密封采用塑料编织布将挡墙的所有缝隙填塞,省去喷射混凝土工序。

经过2年多井下试验采场充填工作,设计充填挡墙满足现场充填的需要,井下试验采场充填工作实施安全、顺利,充填挡墙强度和滤水效果良好,达到了预期效果,说明该充填挡墙构筑设计方案技术可行,参数确定科学合理,可供同类矿山参考借鉴。

6 结 论

1)经过充填挡墙受力分析和计算,采空区充填时,严格控制首次充填高度很有必要,不能超过1.5 m,两次充填间隔时间在24 h以上;待充填体初凝,自身的自立性积聚到一定强度,且充填高度超过充填挡墙高度时,可进行连续充填。

2)通过对国内类似矿山采用的主要充填挡墙构筑形式进行分析,确定采用钢筋混凝土挡墙封堵厂坝铅锌矿浅孔留矿嗣后充填采矿法底部结构、分段空场嗣后充填采矿法底部结构和分层,木挡墙封堵天井联络道,钢筋混凝土浇筑采用C20混凝土并配有φ14 mm螺纹钢。

3)综合抗压强度、抗剪强度、抗渗透性条件等充填挡墙厚度计算方法,厂坝铅锌矿井下充填挡墙厚度确定为0.5 m,并对充填挡墙结构进行了构筑设计,现场应用取得了较好的效果。