运动山地车灯罩注射模设计

韦绍华, 刘贵祥, 杨 娟

(1.柳州职业技术学院, 广西 柳州 545006; 2.柳州城市职业学院, 广西 柳州 545036;3.百色职业学院, 广西 百色 533000)

0 引 言

灯罩是汽车中结构比较复杂的塑件,主体壳为曲面构型,设置有多种功能结构的子特征,如螺钉孔、卡脚、卡扣、侧孔、插脚、螺钉过孔、倒扣等。此类塑件模具设计的难点如下[1-4]:①塑件形状复杂,布局摆放困难;②塑件分型设计复杂;③塑件结构子特征多,脱模困难,需要设置多个脱模机构;④模具成型零件整体加工困难,需要对其进行多次拆分,以降低加工难度;⑤型腔闭合定位困难,需要采取多种闭合定位措施;⑥冷却管道设置困难;⑦由于型腔结构复杂,需要采用多种排气措施;⑧型腔中熔体流动路径复杂,应尽可能缩短流道长度,防止充填堵塞。现结合某运动山地车灯罩塑件的模具给出设计参考案例。

1 运动山地车灯罩塑件

运动山地车灯罩左右各1个,按左右镜像对称设计,其中左灯罩结构如图1所示,外观要求不高,但结构强度要求高,所以材料选用改性塑料合金PP+30%GF,收缩率为1.004~1.005。塑件为半包围形状壳体结构,平均壁厚为2.6 mm,最大壁厚为3.5 mm,最小壁厚为2.2 mm。塑件的3个包围面均采用曲面造型,外围设置了一圈加强扣边。

图1 灯罩塑件

2 分型面设计

待成型塑件在模具中的布局摆放既要考虑脱模方便,又要降低模具成型零件的加工难度及模具结构的复杂程度,在此基础上设置分型面,才能获得最优化的模具结构[5-7]。综合塑件的结构特征,以塑件基体包围壳及大多数特征的脱模方向来确定主脱模方向,待成型塑件在模具中的摆放及分型面设置如图2所示,在此分型面设置下所需脱模机构数量最少,模具结构也得到最大简化。分型面PL为曲面型分型面,模具主要成型零件为型腔板镶件和型芯镶件。

图2 分型面设置

3 脱模机构件设计

塑件脱模需要设置5个滑块侧抽芯机构实施侧抽芯脱模,如图3所示,滑块S1实现卡扣II和线孔I成型和抽芯脱模,滑块S2实现线孔II成型和抽芯脱模;卡扣I为插穿孔,不需要实施侧抽芯;滑块S3实现插脚I所形成的倒扣成型和抽芯脱模;滑块S4实现卡扣IV、插脚II与边沿形成的倒扣成型和抽芯脱模;滑块S5实现插脚III下的倒扣成型和抽芯脱模。5个滑块都使用斜导柱进行驱动。

图3 脱模机构设计

为便于滑块加工,滑块S1、S3、S4采用镶件镶拼结构来成型塑件的上方,滑块S1上设置滑块镶件B1、B2、B3,滑块S3上设置滑块镶件B4,滑块S4上设置滑块镶件B5。同样,为便于型芯加工,型芯也须设置9个成型镶件镶拼组成,分别为成型镶件A1~A9。为增强成型零件的冷却,成型镶件A1、A7上分别开设冷却水道,模具冷却水道为φ10 mm,水井管道直径为φ14 mm,以保证加入隔水片后冷却水道路径上水流通过的横截面积大小一致。

镶件材料都使用P20HH,热处理硬度为33~37 HRC,P20HH适应于制造上下模板、滑块、斜推杆、斜顶固定座、镶件等零件。因该塑件为非外观件,对材料的抗腐蚀要求不高,且要求模具使用寿命为50万次,选用P20HH材料已足够满足要求。

4 型腔布局

左右灯罩为左右对称件,为保证塑件的成型质量一致性,2个塑件使用同模注射生产,型腔布局为1模2腔,如图4所示,型腔M1用于右灯罩的成型,型腔M2用于左灯罩的成型。型腔M1中的机构与型腔M2中的机构按镜像对称设置。

图4 型腔布局

5 浇注系统设置

浇注及排气设计如图5所示,为减小流道长度,保证熔体的浇注性能,浇注系统使用普通流道与热流道相结合的方式[8,9]。由于塑件较高,所需定模板厚度较厚,相应的主浇道若设置为普通主浇道,则其长度较长,增加了料流流动距离。因而,流道前端使用热喷嘴对注塑机喷嘴进行延伸,后端使用一级普通主流道与一级普通支流道。单个型腔使用2个扇形侧浇口(浇口G1、G2)进行浇注,以便于注射成型后流道凝料与塑件进行切割分离。考虑型腔结构的复杂性,在型腔整圈分型面的边缘采取排气加强措施,设置多个排气口排气,排气口宽度为6 mm,深度为0.02 mm,排出的高压空气经多条引气槽通道排出,引气槽深度为0.5 mm,宽度为10 mm。该模具采用开放式热喷嘴,须保证3 mm以上封胶边距,热喷嘴的底面与其所在分型面保持0.2~0.5 mm距离,用于释放热喷嘴的热膨胀。

图5 浇注及排气设计

6 模具结构设计

模具结构如图6所示,模具设计中需要从以下方面进行考虑:①镶件配合位置为了避免产生过深的电火花加工位,缩短加工时间,镶件配合位置倒R角,镶件倒C角以便于配合,镶件紧固时用螺钉从模具底部锁紧,因为模具体积较大且高度较高,镶件都是采用盲孔方式进行镶拼;②鉴于模具整体尺寸较大,动、定模板须在多处设置配合定位结构,如图6(a)所示,模板四角设置4个虎口,中央部位设置2个定位槽,周边设置定位斜壁、定位耐磨板等;③动、定模板加工时,加工基准参照同一单边进行设置和机床刀具对刀,以避免闭合时动、定模因偏差大而难以配模;④动模部分因有较多的镶件,动模板底部设置1块动模垫板,以方便装配;⑤塑件脱模使用推杆推出,推杆直径应选择φ10 mm以上,以保证推杆有足够的刚度。

图6 模具结构

7 工作原理

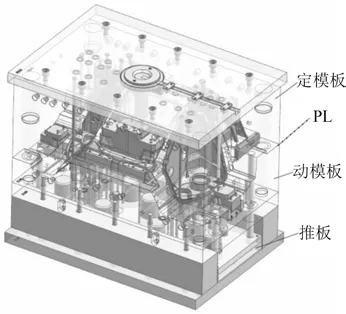

模具三维结构如图7所示,塑料熔体注射完毕后,动模在注塑机的驱动下向下运动,模具在分型面PL处打开,斜导柱驱动滑块完成侧抽芯动作。模具打开后,动模下行到一定位置后,注塑机顶杆顶住推板,随着动模的继续下行,塑件被推杆从动模板上推出而实现完全脱模,模具闭合过程与开模过程相反。

图7 模具三维结构

8 结束语

针对灯罩的生产需要,所设计的热流道两板模具使用热喷嘴+普通流道以尽可能缩短普通流道长度,保证型腔的充填性能。针对塑件侧抽芯脱模的需要,设计了多个小型斜导柱驱动型滑块,能有效降低模具加工难度和成型零件装配难度;且侧抽芯成型零件中设置有多个成型小镶件,也有利于滑块的低成本加工。模板上多处设置的定位虎口、定位斜壁等能有效保证型腔闭合的稳定性,保证塑件的成型质量。